机床立柱3D 打印铸造工艺优化及工艺研究

2023-05-20王立春郭亮王世琴薛正军

陈 龙,王立春,郭亮,王世琴,薛正军

(共享装备股份有限公司,宁夏 银川 750021)

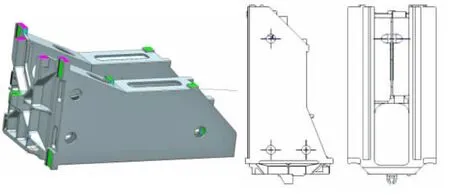

立柱是立式五轴加工中心的主要零部件。图1为立柱结构图,材质为HT300,铸件重1 189 kg.此类立柱铸件结构为三角形,并且铸件上、下面均有要求较高的部件工作面,铸件铸造顶面有主要加工面,且加工精度高,要求加工面不允许有夹砂、气孔、夹渣、缩松等质量问题。前期通过工艺改进,其他缺陷得到了很好的控制,但是顶面滑道座处渣气孔,砂眼、组织疏松问题依然存在,废品率90%以上。为此主要从铸造工艺方面进行了改进,取得了很好的效果,废品率降到5%.

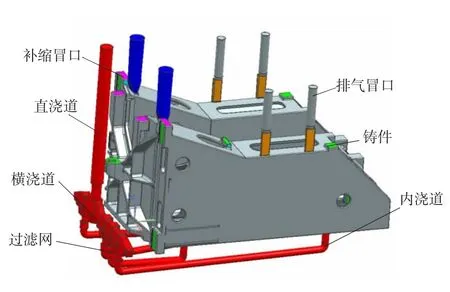

图1 立柱结构图

此立柱内部结构复杂使用传统的造型方式无法实现造型,所以只能采用3D 打印设备,使用增材制造技术将三维立体模型直接通过3D 打印的方式制作出来,选择性喷射粘结用树脂的操作,就实现了极为复杂的几何结构的制作。与传统铸造相比3D 打印砂芯不需要考虑模具制造问题,可以成型复杂的砂芯结构,因此很容易实现修改后的工艺,通过3D 打印的工艺手段实现型与芯进行重组优化。

1 原工艺及铸件质量问题分析

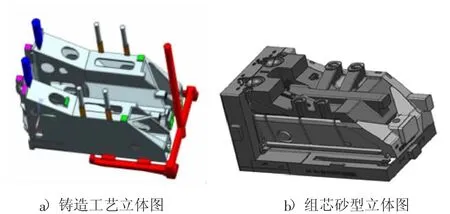

1.1 原铸造工艺方案

原工艺如图2 所示,原方案中浇注系统在小端,从导轨侧面充型,3D 芯子可以直接打印带出浇注系统,高精滑动座朝上,导轨面为分型面。

图2 立柱原工艺方案

1.2 原工艺方案的主要缺点

原铸造工艺存在的问题:1)顶面滑动座容易出现夹渣、夹砂、气孔等铸造缺陷;2)内浇道在导轨侧面,容易冲砂;3)浇注后期顶流容易在内浇口处进入熔渣,造成内浇口处夹渣缺陷;4)侧冲充型时容易卷气,造成铸件气孔缺陷;5)内浇道在小头,铁水流动最远距离长,造成最远处温度较低,铁液的流动性变差,不利于铁液中的气体和非金属夹杂物等上浮,易形成渣气孔等铸造缺陷。

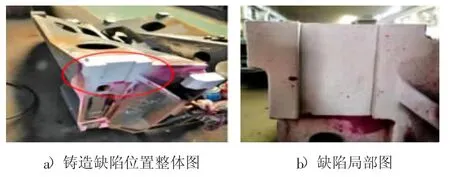

对原工艺生产的铸件表面进行PT 检查发现点状渣气孔缺陷,如图3 所示。

图3 立柱原工艺方案主要缺陷图

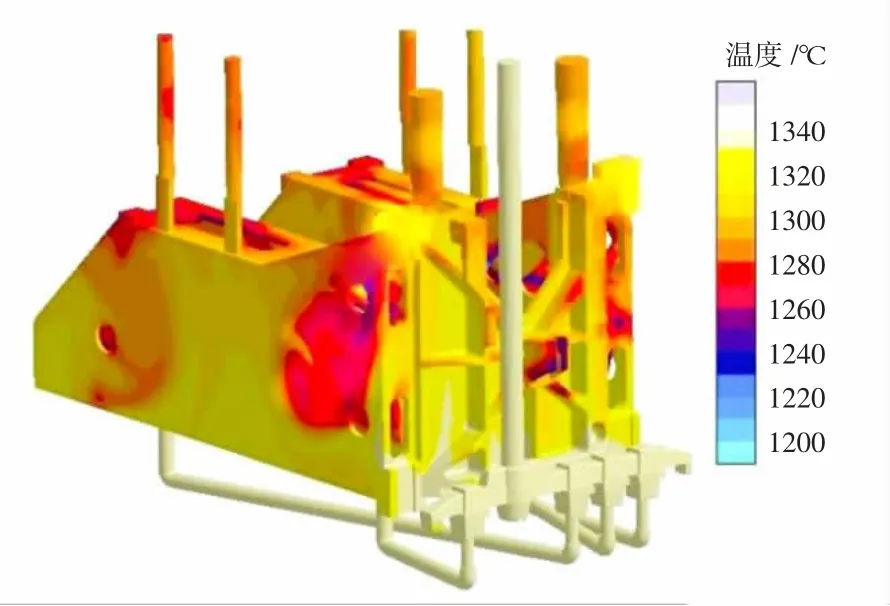

1.3 原工艺方案模拟分析

对原工艺进行MAGMA 软件模拟分析发现:将浇注温度设置为1 370 ℃,充型结束时,顶面浇注远端滑动座处温度场为1 304 ℃,温度场较低,对铁液的流动性有影响,不利于铁液中含有的气体和非金属夹杂物的上浮,易导致铸件渣气孔,如图4 所示。

图4 立柱原工艺充型温度场

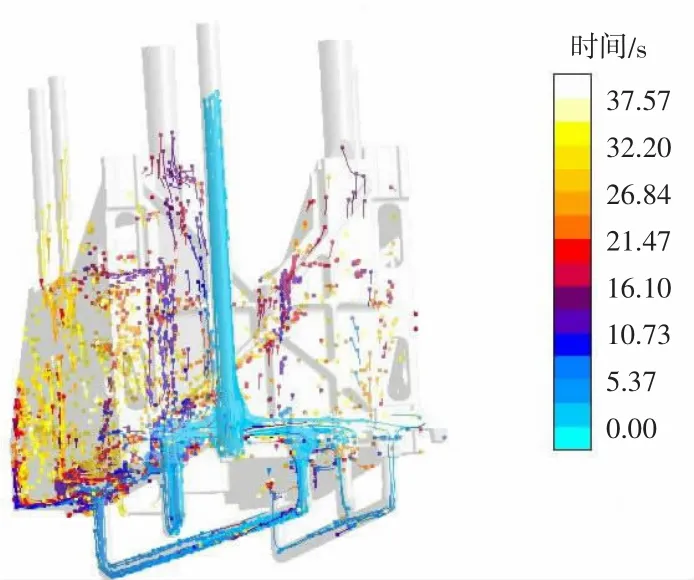

对充型过程中的粒子流进行模拟分析,发现粒子前期流动紊乱,内浇口进流铁水有涡旋状,容易造成渣气孔,如图5 所示。

图5 原工艺方案粒子流充型模拟

2 工艺优化后方案

依据生产实践结合MAGMA 软件模拟结果,需要优化浇注系统设计,改变型腔内铁水流速和流动方向,使型腔内铁水平稳上升,缩短铁水最大流动距离,浇注温度为1 370 ℃时,确保铸型内铁液整体温度场均匀,保证滑道座顶面充型结束时,整体温度场较高,以确保顶面渣气孔上浮。

2.1 改进铸造工艺方案

为了缩短铁水最大流动的距离,优化浇注系统。优化后的浇注系统如图6 所示。具体修改方案:1)浇注方案为导轨朝下,将原浇注系统由侧冲形式改为底返形式,将内浇道位置改为另一端,距离滑道座最近;2)将直浇道和横浇道置于大端,确保铸型内铁液整体温度场较为均匀;3)修改浇注系统比例,降低内浇口流速,防止冲砂;4)铸件顶部设计两个鸭嘴冒口,保证铸件补缩量的同时,利于铸件集渣排气。

图6 立柱铸造工艺改进后示意图

2.2 改进工艺方案模拟分析

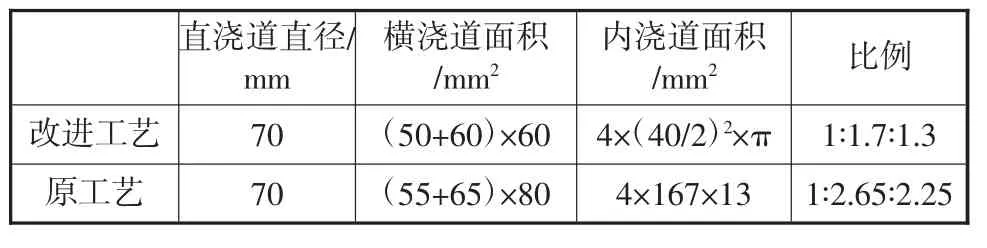

修改工艺后,同条件下,将浇注温度设置为1 370 ℃,对模型浇注过程进行温度场模拟,模拟结果如图7 所示。充型结束时,立柱顶面滑动座位置的温度场为1 330 ℃,顶面滑道座处温度,较原工艺提高了26 ℃.

表1 浇注系统比例对照表

图7 立柱改进工艺温度场模拟

对改进后工艺方案进行粒子流充型模拟分析,模拟结果如图8 所示。分析发现粒子进流前期,无明显飞溅紊流状态,流动较原工艺有所改进。

图8 改进工艺方案冲型模拟

3 生产验证

全部砂芯通过3D 打印设备进行打印造型,打印后清理散砂,流涂烘干。按照顺序,分别将砂芯组合在一起即形成铸件完整型腔,周围用树脂砂填埋紧实,进行浇注,浇注温度1 370 ℃~1 390 ℃,浇注时间35 s~50 s,浇注过程正常。生产验证5 件,铸件顶面干净,无缺陷,PT 后未发现缺陷。后投入批量生产。

4 结论

1)对立柱类顶面结构有重要滑动座,不允许铸件表面有夹砂、气孔、夹渣、缩松等质量问题的铸铁件,在浇注过程中要保证滑动座顶面温度场,一般低于1 320 ℃;

2)计算机虚拟工艺设计结合3D 打印技术,可便捷铸造研发,减少新产品开发以及新工艺验证实验时间,提高首件设计成功率,降低生产验证成本。