变速箱体铸造工艺研究

2023-05-20任国波

任国波,宋 岩

(中车戚墅堰机车有限公司,江苏常州 213011)

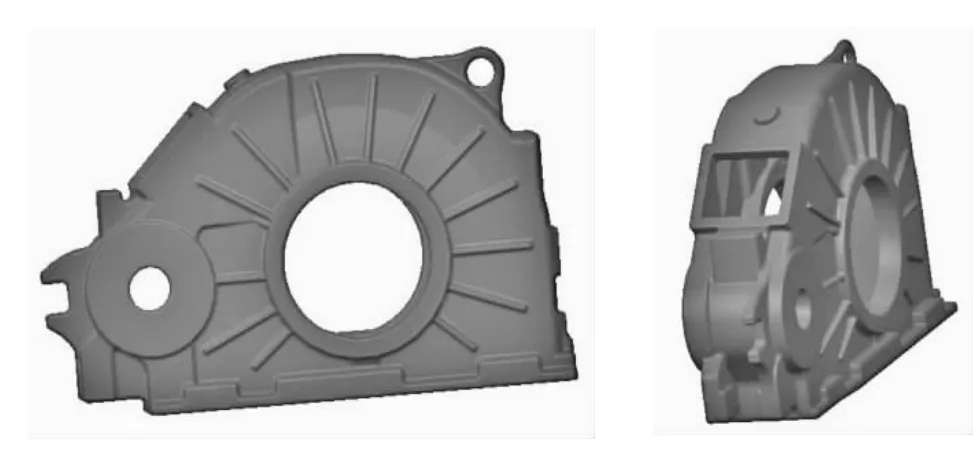

变速箱体材料为EN-GJS-400-18-LT(EN 1563),零件重量为128.8 kg,铸件重量为162 kg,箱体类结构,轮廓尺寸为961 mm×596 mm×252 mm,图1 为铸件三维图。铸件图纸中标识位置(见图2)为射线探伤2 级,其余为射线探伤3 级。批量生产时铸件须进行超声波探伤检查,超声波探伤位置、要求与射线探伤一致。

图1 变速箱体铸件三维结构图

图2 铸件内部质量图示

1 铸造工艺方案与Procast 工艺模拟

1.1 铸造工艺方案

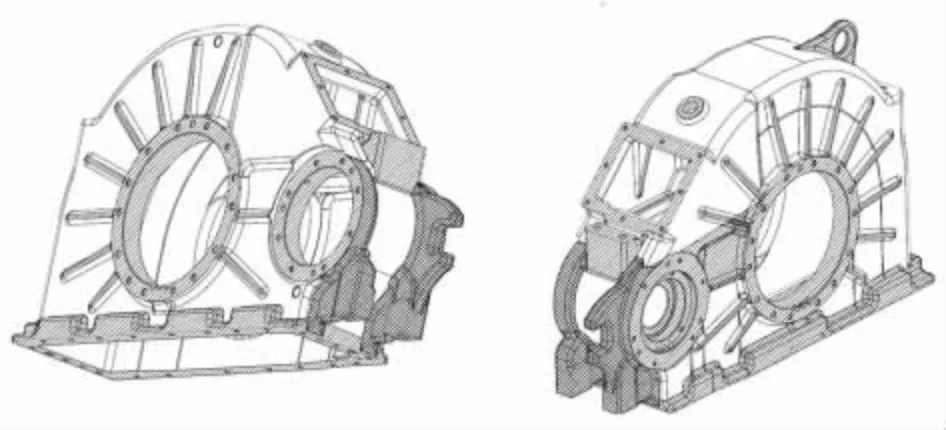

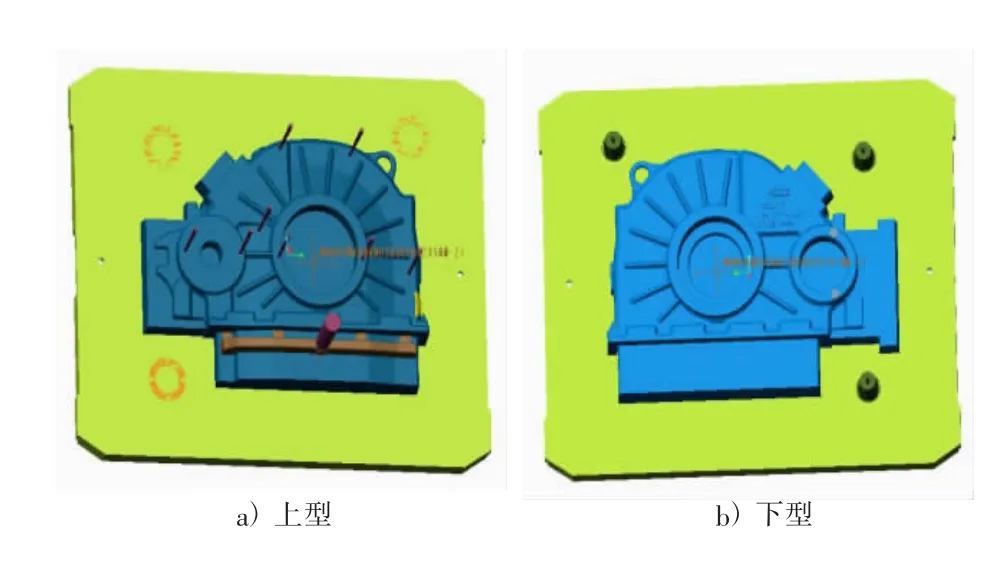

根据产品结构与质量要求,在工艺设计时采用变速箱体中间分型,如图3 所示,砂箱工装使用1 140 mm×1 020 mm 通用砂箱。变速箱体内腔使用砂芯结构,外部吊装结构设计砂芯,共4 个砂芯,如图4 所示,变速箱体内腔的1#和2#砂芯须先落入3#砂芯中,随3#砂芯一起落入下型中,4#砂芯背面预留20 mm 补砂区,由外向内推至固定位置。浇注系统采用顶注封闭式浇注系统[1],阻流截面在内浇口上,浇注开始后金属液容易充满浇注系统,挡渣能力较强,金属液消耗少,且清理方便。内浇口分散开设在法兰面上,方便铸件清理,根据壁厚及浇注时间的确定,按阻流截面设计法计算浇注系统尺寸,其中F直∶F横∶F内=2.04∶1.64∶1,浇注温度为1 350 ℃~1 370 ℃,浇注时间为25 s.

图3 变速箱体外模结构

图4 变速箱体砂芯结构

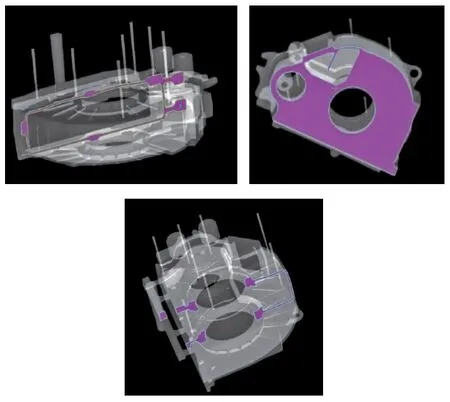

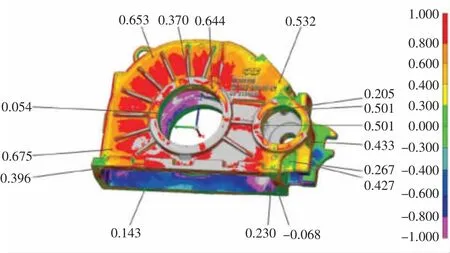

1.2 Procast 工艺模拟

为验证变速箱体铸造工艺设计的合理性,通过Procast 进行了工艺模拟,如图5 所示。模拟结果显示有缩孔缺陷。缩孔位置均在结构热节处,主要原因是铸件结构壁厚变化突然,孤立的热节得不到补缩。为防止工艺试验时产生缩孔缺陷,在模拟缺陷位置处放置冷铁进行热节处快速冷却和保温冒口进行液态补缩。

图5 铸造工艺模拟结果

2 工艺试验验证及结果

2.1 第一次试验验证

根据工艺模拟结果,在变速箱体相应位置放置了冷铁和保温冒口,见图6.浇注温度为1 370 ℃,浇注时间为23 s,外模涂料为醇基涂料流涂、冷铁部位燃气喷灯烘烤。

图6 变速箱体冒口和冷铁布置图

第一次试验结果表明:

1)清理后的铸件经过三维扫描符合设计三维(见图7 三维扫描对比图);

图7 铸件三维扫描结果

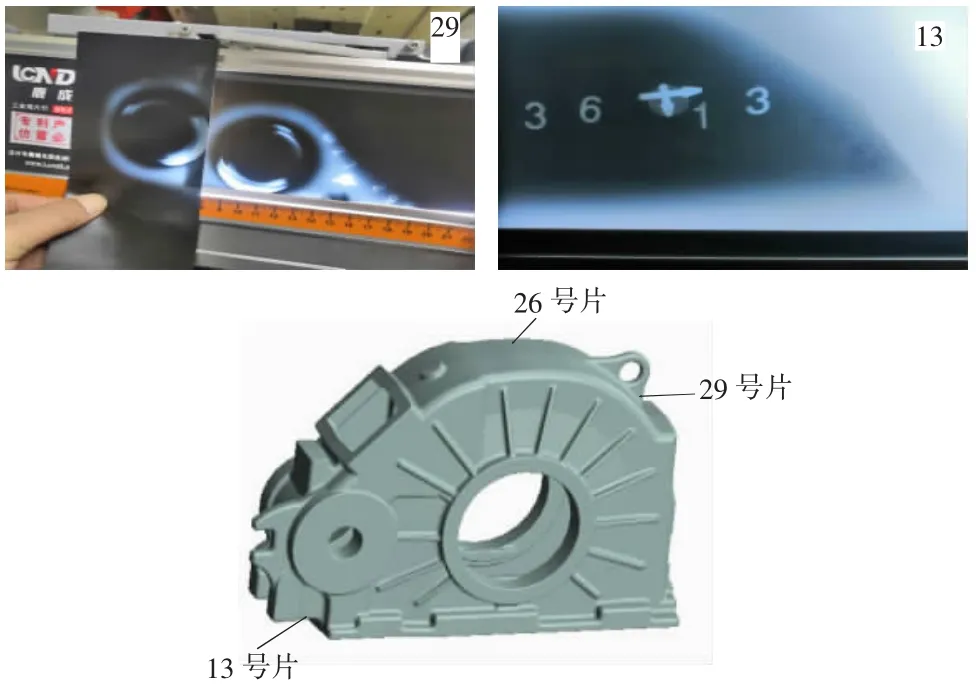

2)X 射线探伤结果在工艺模拟时有缩松缺陷位置未发现缺陷,但在吊钩与变速箱体接触位置发现了4 级缩松缺陷(见图8 中29 号片位置),外部厚大部位与变速箱体连接处发现缩松3 级(见图8中13 号片位置);

图8 射线探伤图片

3)抛丸后的变速箱体铸件在上型平面处发现表皮气孔缺陷(见图9),影响铸件外观质量;

图9 表层气孔缺陷

4)附铸样低温冲击值为8 J、10 J、10 J,低温冲击不符合EN 1563.

分析第一次试验缺陷表明:

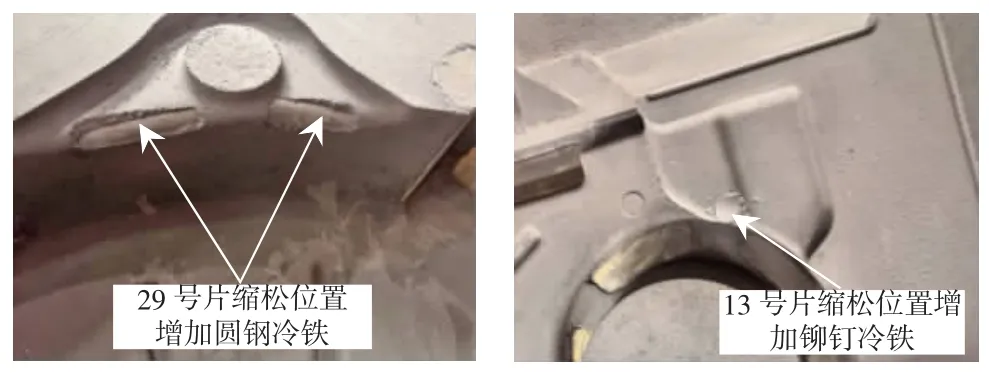

1)射线探伤中13 号片及29 号片缺陷位置均在与箱体连接位置,属于独立热节,分析认为此连接部位壁厚较其他无连接部位厚,须增加冷铁加快此两处冷却速度,减小或消除此两处缩松缺陷。

2)抛丸后的表层气孔缺陷位置在浇注系统对面,远离浇注系统,分析认为是铁水流至该处时温度降低,导致砂芯产生的气体无法及时排出产生了表层气孔,应提高浇注温度或加快铁水流动至该处,工艺措施为提高浇注温度,并垫高浇注系统一侧加快铁水流动至浇注系统对面。

3)针对附铸样低温冲击不合格问题分析认为现在含Si 质量分数为2.2%~2.5%,一定的Si 能促进石墨、防止渗碳体的产生,但Si 会提高材料的脆性转变温度,降低韧性,措施为降低Si 的质量分数至2.0%~2.2%.

2.2 第二次试验验证

2.2.1 第二次试验工艺改进

根据第一次试验分析结果,采取措施为:1)在13 号片及29 号片位置增加铆钉和圆钢作为冷铁降低该两处的缩松缺陷(见图10);2)提高浇注温度至1 400 ℃,并垫高浇注系统一侧60 mm,降低表层气孔缺陷;3)熔炼时降低Si 质量分数至2.0%~2.2%,提高附铸样的低温韧性。

图10 冷铁布置图

2.2.2 第二次试验结果

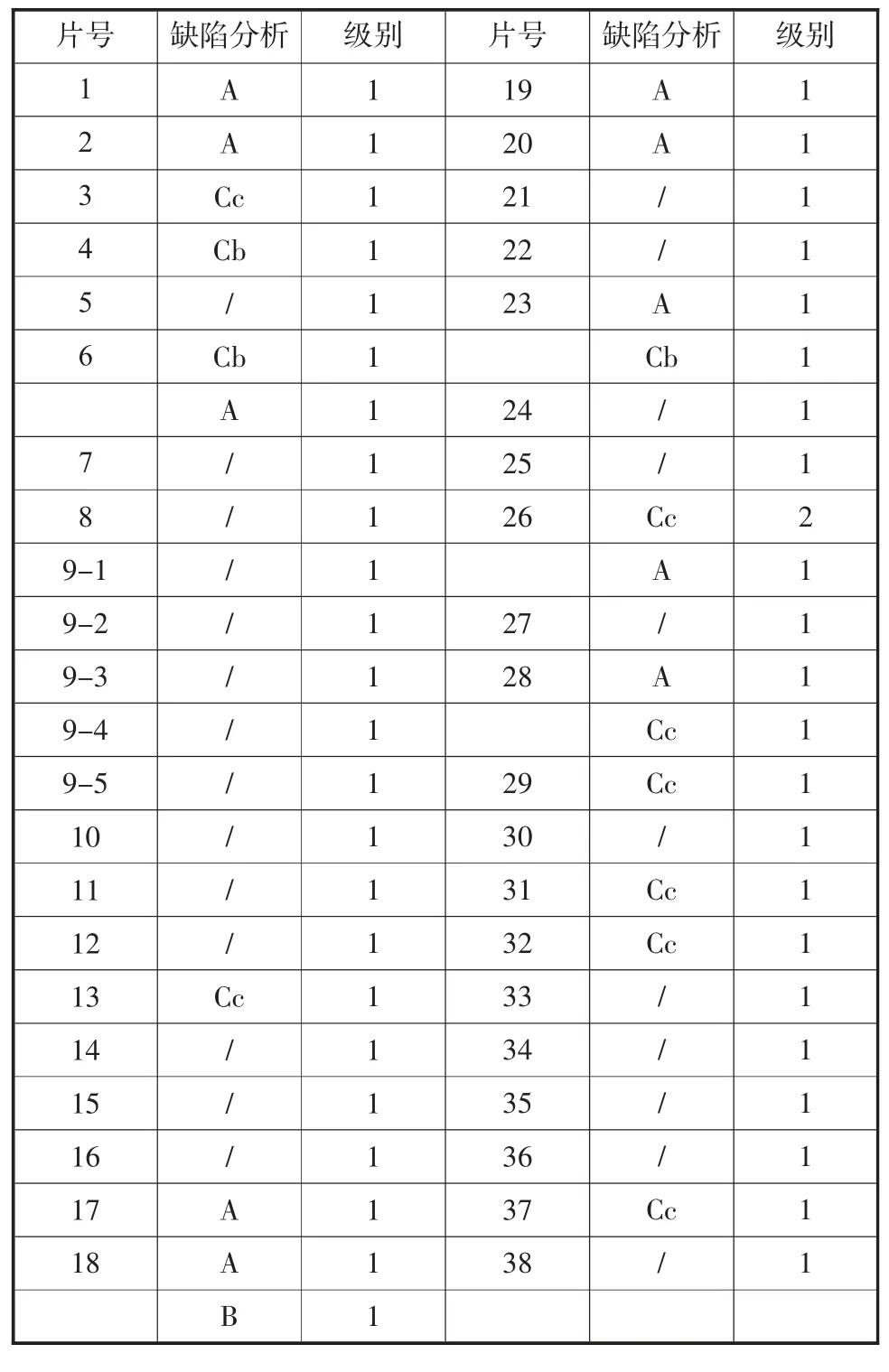

1)X 射线探伤结果29 号和13 号片位置为1级,符合图纸要求(见表1);

表1 变速箱体探伤结果

2)抛丸后铸件表面无表层气孔缺陷,铸件表面质量良好;

3)附铸样低温冲击值为12 J、14 J、10 J,低温冲击符合EN 1563.

3 结论

1)使用合理的冷铁和冒口结构,确保铸件重要部位的内部质量。

2)增加浇注温度及垫高浇注系统一侧可增加铁水的流动速度,降低远离浇注系统一侧的表面气孔缺陷。

3)合理的Si 含量能提高附铸样的低温韧性。