针对叠加节流阀片厚度的响应面优化设计

2023-05-18李卫民潘士超付松松张凯璇杨瀚文

李卫民,潘士超,付松松,张凯璇,杨瀚文

针对叠加节流阀片厚度的响应面优化设计

李卫民,潘士超,付松松,张凯璇,杨瀚文

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

以液压减振器的阻尼元件—叠加节流阀片为研究对象,对叠加节流阀片的厚度进行优化设计。为降低叠加节流阀片的等效应力,以其强度与刚度为约束条件,对各个叠加节流阀片厚度与直径进行优化,并进行流固耦合数值仿真,验证叠加节流阀片的三级控制要求、变形量以及等效应力。研究表明,优化后的叠加节流阀片的结构参数合理,能够更好的满足减振器的三级控制要求。

减振器;叠加节流阀片;响应面优化;流固耦合

1 减振器的工作原理与开阀特性

液压筒式减振器作为底盘悬架的中最重要阻尼元件,对于提高车辆行驶的平顺性有着显著影响,其性能直接决定着整车的行驶安全性与操纵稳定性[1-2]。

液压减振器内部的节流阀片控制油也的流动方向和流动速度来调节减振器油液的压力和流量,调节减振器的阻尼力以满足各种工况,提高底盘悬架与整车性能。叠加节流阀片决定着减振器的开阀速度点以及减振器的阻尼特性,本文针对减振器叠加节流阀片的厚度进行优化设计。

1.1 减振器的工作原理

液压减振器共有4个节流阀系,分别为复原阀系、压缩阀系、流通阀系与补偿阀系,其结构原理如图1所示。

在减振器的压缩与复原工作过程中,当其运动速度低于节流阀系的初次开阀速度点时,油液所产生的动态液动力较小,不足以使节流阀片未产生变形,节流阀系不开阀,油液仅通过流通阀片上的常通节流孔流出;当其运动速度大于节流阀系的初次开阀速度点时,所产生的动态液动力使节流阀片产生变形,节流阀系开阀,此时油液通过节流阀片变形所产生的的节流缝隙中流出,上下腔室形成压力差产生节流压力,节流压力大小由节流阀片的开度决定[3-6]。当其运动速度大于最大开阀速度点时,此时,节流阀片的变形不再继续增大,节流压力保持稳定。

图1 减振器结构原理图

1.2 叠加节流阀片

减振器在工作过程中,不断的在复原行程与压缩行程中变换,当减振器所承受过大的冲击载荷时,节流阀片承受的节流压力增大,节流阀片固定处易产生应力集中,对节流阀片造成断裂损伤。因此,对节流阀片进行等效厚度拆分,拆分原理如图2所示。

图2 节流阀片等效厚度拆分

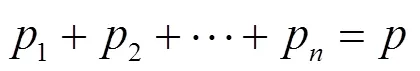

当多片节流阀片叠加在一起时,在均布的节流压力作用下,每一片节流阀片的变形量相同,且都等于总变形量[7-8]。叠加阀片中各阀片所受的压力不同,但其各阀片所受压力之和等于总载荷,理论公式如式(1)所示。

式中:为总压力,p(=1, 2, …,)为各片压力。

根据叠加阀片的变形量情况分析,叠加阀片中各阀片的弯曲变形量相同且等于总变形量[9],根据阀片变形量公式可推导出式(2)。

式中:为长城系数,为节流阀片厚度,d(=1, 2, …,)为各节流阀片厚度。

由式(1)与(2)推导出叠加阀片的等效厚度如式(3)所示。

本文研究中,节流阀片厚度为0.25 mm,在企业实际生产中,考虑产品的系列化与标准化,将厚度为0.25 mm节流阀片等效拆分为3片厚度为0.2 mm的叠加节流阀片。

2 叠加节流阀片的优化设计

本研究中的叠加节流阀片综合考虑结构应力、节流压力控制以及产品生产过程,暂定由4片节流阀片组成叠加节流阀片,节流阀片的结构参数值如表1所示。

表1 叠加节流阀片结构参数

阀片名称阀片1阀片2阀片3 厚度/mm0.180.160.12 数量/片211

在减振器工作过程中,各节流阀片在同一时刻所受的压力不相同,压力的大小由油液的入口位置逐次递减,首片节流阀片所承受的节流压力最大,末片节流阀片所受压力最小。因此,首片节流阀片的厚度应适当减小,并增加叠加节流阀片数量,以提高节流阀片所能承受的应力载荷[10-11]。为此,基于响应面法对各个叠加节流阀片的厚度进行优化设计。

2.1 设计变量与试验设计点的确定

通过对节流阀片的应力分析发现,节流阀片固定约束处易发生应力集中。为此,以各个节流阀片厚度与节流阀片固定位置直径为设计变量,结合实际工作情况,合理的确定各设计变量的取值范围,本优化设计中共选取了8个设计变量,各设计变量的取值范围如表2所示。

表2 设计变量取值范围

设计变量名称初始值/mm变化范围/mm x1阀片1厚度0.180.16~0.2 x2阀片1直径88~10 x3阀片2厚度0.180.16~0.2 x4阀片2直径88~10 x5阀片3厚度0.160.14~0.18 x6阀片3直径88~10 x7阀片4厚度0.120.1~0.125 x8阀片4直径88~10

试验设计点选取的质量对优化结果有着至关重要的影响,本文采用DOE试验设计来确定更为合理的试验设计点。基于三因子中心复合试验设计,确定合理的中心点,以更少的试验次数来获取更多的试验数据[12-14]。本次优化中设计变量共8个,通过中心复合试验设计共产生了81个试验设计点。部分试验设计样本如表3所示。

表3 部分样本点数据

12...4041...8081 设计变量x10.180.16...0.17000.1900...0.17000.1900 设计变量x28.58.5...9.24639.2463...9.24639.2463 设计变量x30.180.18...0.19000.1900...0.19000.1900 设计变量x48.58.5...7.75377.7537...9.24639.2463 设计变量x50.16250.1625...0.16870.1687...0.16870.1687 设计变量x68.58.5...7.75377.7537...9.24639.2463 设计变量x70.11250.1125...0.11870.1187...0.11870.1187 设计变量x88.58.5...7.75379.2463...7.75379.2463

2.2 多目标优化

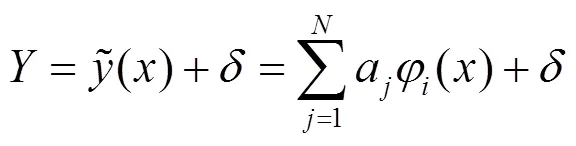

多目标优化的本质是目标函数在特定的约束条件下,通过分析计算各个设计变量在给定的取值区间内所得到的结果,获取最优解以及最优解的集合的过程[15]。在优化过程中,设计变量、设计变量的取值范围、约束条件以及目标函数对优化结果起到了决定性的作用。本文以叠加节流阀片的应力最小为目标函数,同时考虑阀片的强度和刚度以及疲劳强度,所建立的节流阀片优化的数学模型如式(4)所示。

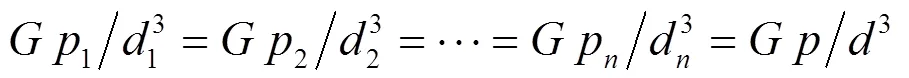

在响应曲面模型中,设计目标函数和设计变量之间的关系可以用多项式表示,如式(5)所示。

响应面模型建立之后,对响应面的拟合精度进行验证,对响应面拟合精度依据决定系数2的值进行评价,其值反映了所构建响应面的拟合程度[16]。2取值范围为[0,1],当2=1时,所构建的近似函数可以准确的描述响应面函数的变化。本文响应面的拟合采用标准响应面完全二次多项式(standard response surface-full 2nd order)进行,设计变量输出参数的决定系数如图3所示。

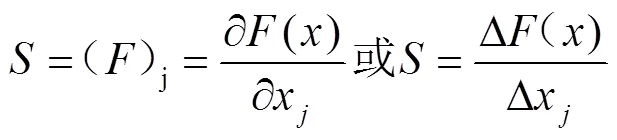

结构性能的影响往往是由多个设计变量共同作用的结果。灵敏度数值的大小表明了设计变量参数值的变化对函数整体变化的影响程度,从而将他们作为优化设计中的关键变量进行分析与研究[17]。一阶灵敏度和高阶灵敏度的表达式如式(6)、(7)所示。叠加节流阀片设计变量的灵敏度如图4所示,通过灵敏度直方图可看出多个设计变量中对结构性能影响较大一个变量或几个变量。

图3 设计变量输出参数的决定系数

(7)

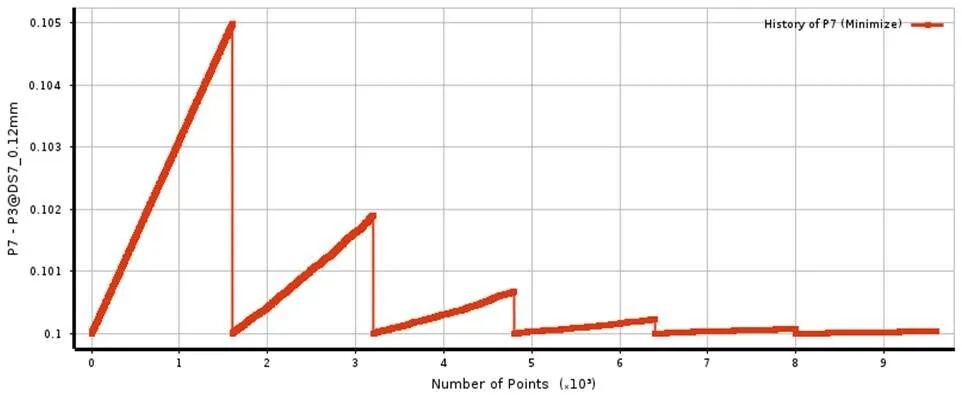

在多目标优化问题中,由于难以同时实现多个目标之间的最优解,往往会产生一系列的有效解,也叫做Pareto解。在响应面模型基础上,选用多目标遗传优化算法(MOGA)进行优化求解。对叠加节流阀片进行迭代计算求解,经38 600次迭代后目标函数收敛,目标函数的迭代曲线如图5所示。

图5 目标函数的迭代曲线

通过多目标优化,共得到5个候选设计点,候选点结构参数值如表4所示。

表4 候选点结果

变量名称候选点1候选点2候选点3候选点4候选点5 P1/mm0.1820.1850.1710.1630.183 P2/mm9.8669.4009.5799.8179.988 P3/mm0.1690.1750.1740.1690.177 P4/mm9.8829.9109.8399.9949.902 P5/mm0.1610.1550.1630.1600.160 P6/mm9.8099.6208.7139.2518.997 P7/mm0.1060.1020.1030.1010.103 P8/mm9.3359.7289.8709.1408.836 Equivalent Stress/MPa1015.37963.28812.84856.16902.27

通过对5个候选设计点的对比,确定以候选点3为结构参数设计值的依据点,结合节流阀片的结构应力分析、实际工作状态以及产品生产的流程,确定叠加节流阀片的结构参数,如表5所示。

表5 叠加节流阀片优化结构参数

阀片名称阀片1阀片2阀片3 厚度/mm0.1750.150.1 数量/片211

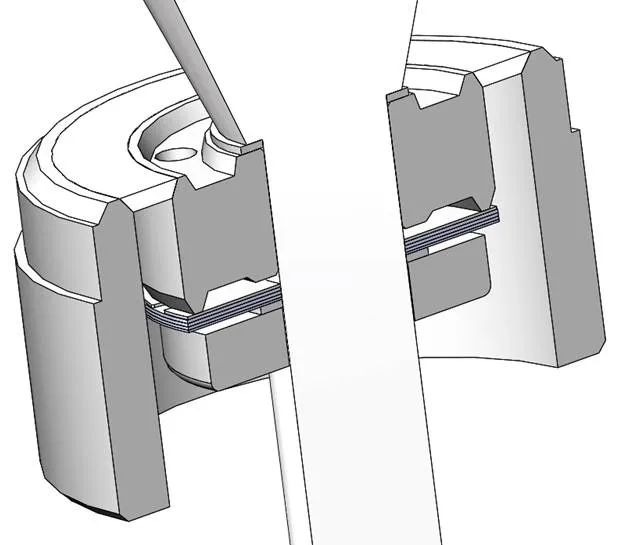

根据优化设计所得到的叠加阀片结构参数,结合企业生产过程中活塞的结构参数,建立减振器节流阀系的三维数字模型,如图6所示。

图6 节流阀系三维数字模型

3 节流阀系的流固耦合数值仿真

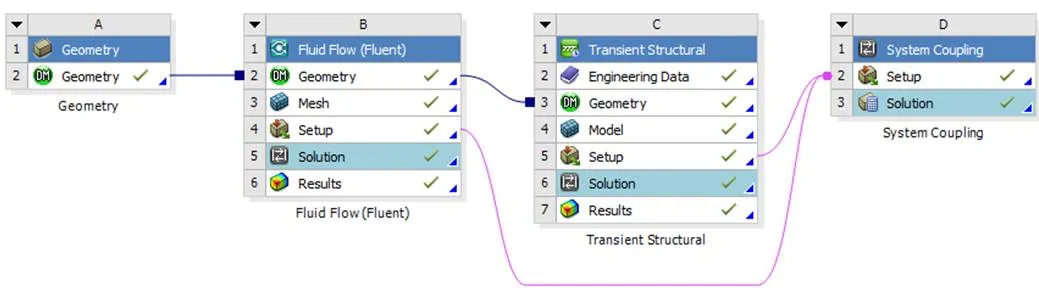

为验证优化设计所得到的叠加节流阀片的阻尼特性,基于Fluent模块与Transient Structural模块对减振器的节流阀系进行双向流固耦合数值仿真,分析节流阀系的速度特性与叠加节流阀片的开阀特性,双向流固耦合数值仿真结构图如图7所示。

图7 双向流固耦合数值仿真结构图

根据已经建立的节流阀系三维数字模型,在ANSYS Workbench中对节流阀系应用填充命令获得节流阀系的流体模型,如图8所示。

在Transient Structural模块对复原阀系三维数字模型进行设置,在减振器实际工作过程中,叠加阀片与活塞之间、各个叠加阀片之间均有油液润滑,定义其接触类型为摩擦接触,摩擦系数为0.1。所建立的结构模型如图9所示。

图8 节流阀系流体模型

图9 节流阀系结构模型

双向流固耦合数值仿真中,数字模型的离散化决定着偏微分方程的求解速度,在求解过程中,不合适的网格质量会导致计算过程的不稳定或不收敛。在流体网格划分中采用正六面体网格,提高流体模型网格的正交性[18-19],网格正交性是衡量模型质量的重要指标,网格正交性使得边界条件更加精确,提高收敛速度和计算精度。所建立的流体模型离散化结果如图10所示。

图10 流体模型的网格划分

对离散化结果进行网格正交质量评价,评价结果如图11所示。

由图11可看出,流体模型离散化结果正交质量值90%的结果大于0.8,是理想的网格质量,可满足流固耦合数值仿真的要求。

定义流体模型边界条件入口速度为0.5 m/s×即减振器的运动速度随时间的增加而增大;定义出口条为outflow,即出口处流体自由流动。在System Coupling模块中对流固耦合进行求解设置,定义求解时间为2 s,即入口速度为0~1 m/s,模拟减振器的实际运动速度;定义求解总步数为200,数值仿真的残差收敛图如图12所示,力的收敛曲线如图13所示。

图11 网格正交质量评价

图12 残差收敛图

图13 力的收敛曲线

4 复原阀系特性分析

双向流固耦合数值仿真计算完成后,根据数值仿真结果对复原阀工作过程中的油液流通路径、油液的流通速度以及叠加节流阀片的变形量与应力进行分析与研究。

4.1 油液流通路径分析

在CFD-Post中提取图14所示的油液流线图。

图14 油液流线图

由图14可知,油液在入口处加载入口速度,出口处为自由流动,在经过复原阀系阻尼元件处,由于流通面积发生突变,油液的局部流通速度增加,最大流通速度为73.81 m/s。

4.2 节流阀片变形量分析

在Transient Structural模块中对节流阀片的变形量进行求解,变形量云图如图15所示。

图15 节流阀片变形量云图

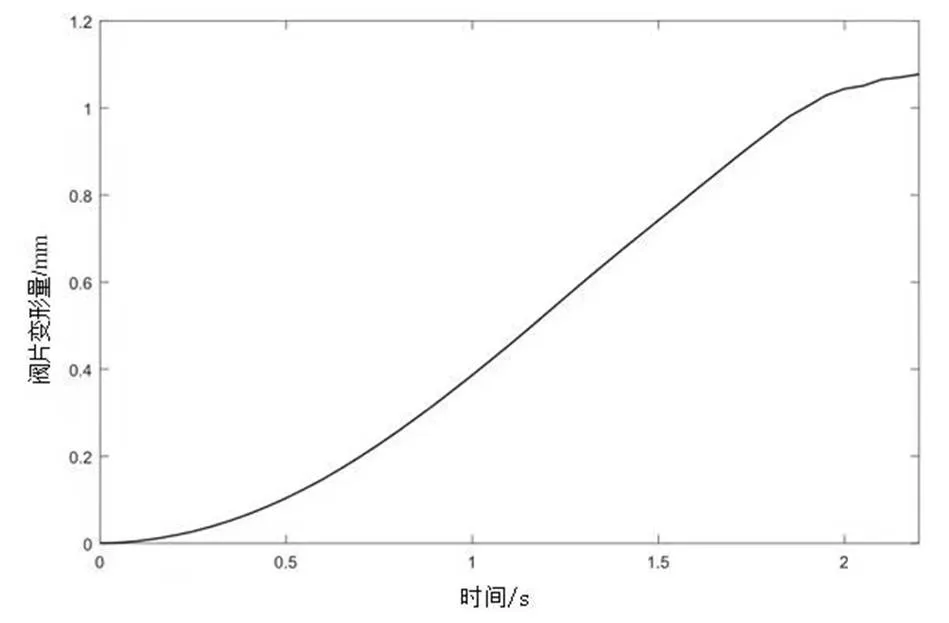

节流阀片变形量与时间的变化关系,如图16所示。

图16 节流阀片变形量与时间的变化关系

由图16可知,当时间为0.6 s时,即减振器运动速度为0.3 m/s,此时节流阀片的变形量发生突变,此时节流阀片产生开阀,0.3 m/s为初次开阀速度点,节流阀片的变形量为0.148 mm;当时间为2 s时,即减振器的运动速度为1 m/s时,此时节流阀片的变形量不再增加,限位阀片介入工作,节流阀片的变形量为1.077 mm。

4.3 叠加节流阀片应力分析

对于叠加节流阀片的等效厚度拆分,减小节流阀片的结构应力也是目标之一。在最大入口速度下,叠加节流阀片的等效应力云图如图17所示。

图17 叠加节流阀片的等效应力云图

由图17可知,减振器叠加节流阀片的等效应力为845 MPa,小于所用材料SK4钢带的屈服强度,且有一定的安全冗余度。相较于单片厚度的节流阀片,应力值下降约20%,有效的降低了结构应力。

5 结论

本文针对减振器节流阀片的结构参数,对其进行优化设计,确定了设计变量以及设计变量的取值范围,并对设计变量进行DOE试验设计,对设计变量关于目标函数的贡献值进行了分析,合理的确定了取值范围;建立了设计变量与目标函数的响应面函数,并进行了响应面拟合精度验证;基于多目标遗传算法进行迭代计算求解,得到优化后的叠加节流阀片的结构参数。

对节流阀系进行流固耦合数值仿真,分析了节流阀系的速度以及节流阀片的变形量,验证了所设计的节流阀片符合减振器的三级控制要求。并且最大运动速度下时,节流阀片的等效应力为845 MPa,同等工况下等效应力降低约20%,提升减振器性能的同时增强了阻尼元件的使用寿命,本次结构参数优化取得了一定的效果。

[1] 李朝峰. 车辆平顺性评价方法及试验研究[D]. 沈阳: 东北大学, 2007.

[2] 秦玉英. 汽车行驶平顺性建模与仿真的新方法研究及应用[D]. 长春: 吉林大学, 2009.

[3] 毕凤荣, 石纯放, 梁永勤. 悬架系统非线性减振器阻尼值变化系数对整车振动影响的研究[J]. 机械科学与技术, 2017, 36(9): 1421-1427.

[4] Worden K, Hickey D, Haroon M. et al. Nonlinear system identification of automotive dampers: A time and frequency-domain analysis[J]. Mechanical Systems and Signal Processing, 2009, 23(1): 104-126.

[5] Ibrahim R A. Recent advances in nonlinear passive vibration isolators[J]. Journal of Sound and Vibration, 2008, 314(3): 371-452.

[6] 卢凡. 基于悬架非线性特性的车辆振动状态观测算法研究[D]. 北京: 北京理工大学, 2014

[7] 周安江. 双筒液压减振器性能稳定性仿真及试验研究[D]. 杭州:浙江科技学院, 2019.

[8] 刘惊涛. 双筒液压减振器的试验与仿真研究[D]. 十堰:湖北汽车工业学院, 2017.

[9] 魏文鹏. 两种典型汽车双筒液压减振器阻尼特性研究[D]. 沈阳:东北大学, 2017.

[10] 赵雷雷, 于曰伟, 周长城, 等. 特种车辆驾驶室减振器节流阀片开度及阻尼特性研究[J]. 兵工学报, 2018, 39(4): 645-654.

[11] 姜海晨, 张娜, 于振环. 减振器叠加节流阀片非线性特性仿真分析[J]. 计算机仿真, 2012, 29(5): 338-342.

[12] 潘林锋, 周昌玉, 陈士诚. 基于中心复合实验设计的区间有限元方法[J]. 机械设计与制造, 2011(11): 11-13.

[13] 李玉昆, 孟旭兵, 张立杰. 液压马达测试平台有限元分析与优化设计[J]. 机床与液压, 2015, 43(1): 78-82.

[14] Dipil Patel, Musharraf Chauhan, Ravi Patel, et al. Optimization of fast disintegration tablets using pullulan as diluent by central composite experimental design[J]. Journal of Pharmacy and Bioallied Sciences, 2012, 4(5): 78-84.

[15] Nguyen Tram, Bui Toan, Fujita Hamido, et al. Multiple-objective optimization applied in extracting multiple-choice tests[J]. Engineering Applications of Artificial Intelligence, 2021, 105: 46-51.

[16] 赵旭东, 李卫民. 基于DOE法的摩擦焊机推力缸支撑体优化设计[J]. 青岛理工大学学报, 2020, 41(2): 138-144.

[17] 赵旭东, 李卫民. 基于有限元的140 kN摩擦焊机主轴箱响应面优化分析[J]. 机床与液压, 2021, 49(1): 138-145.

[18] 何金辉, 李明广, 陈锦剑, 等. 考虑动态流体网格的颗粒-流体耦合算法[J]. 上海交通大学学报, 2021, 55(6): 645-651.

[19] Yuan H, Yildiz M A, Merzari E, et al. Spectral element applications in complex nuclear reactor geometries: Tet-to-hex meshing[J]. Nuclear Engineering and Design, 2020, 357(6): 152-164.

[20] 陈宝, 王涛, 李仕生, 等. 车辆减振器Kriging模型的结构参数寻优及试验验证[J]. 重庆理工大学学报: 自然科学, 2021, 35(6): 43-49, 194.

[21] 马然, 朱思洪, 梁林, TALPUR Mashooque Ali.磁流变减振器建模与试验[J]. 机械工程学报, 2014, 50(4): 135-141.

[22] 初元博. 节流阻尼连续可变减振器仿真试验研究[D]. 锦州: 辽宁工业大学, 2015.

[23] 朱茂桃, 唐伟, 王道勇, 等. 半主动液压减振器动态特性建模与试验研究[J]. 振动与冲击, 2018, 37(7): 139-145.

Optimal Design of Thickness of Superimposed Throttle Valve Based on Response Surface Method

LI Wei-min, PAN Shi-chao, FU Song-song, ZHANG Kai-xuan, YANG Han-wen

(College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China)

In this paper, the damping element of hydraulic damper - superimposed throttle valve taken as the research object, the thickness of superimposed throttle valve is optimized. With the design objective of reducing the equivalent stress of the superimposed throttle plate, and with its strength and stiffness as the constraint conditions, the thickness and diameter of each superimposed throttle plate are optimized, and the fluid-structure coupling numerical simulation is carried out to verify the three-level control requirements, deformation and equivalent stress of the superimposed throttle plate. The research shows that the structural parameters of the optimized superimposed throttle plate are reasonable and can better meet the three-stage control requirements of the shock absorber.

shock absorber; superimposed throttle valve plate; response surface optimization; fluid solid coupling

10.15916/j.issn1674-3261.2023.02.002

TH16;U463

A

1674-3261(2023)02-0076-06

2022-03-07

辽宁省教育厅科学研究经费项目(JZL202015401)

李卫民(1965-),男,辽宁朝阳人,教授,博士。

责任编辑:陈 明