均匀化处理对Al-5.6Mg2Si合金耐静态腐蚀性能的影响

2023-05-18赵宇擎赵作福齐锦刚

赵宇擎,赵作福,袁 辉,李 鑫,齐锦刚

均匀化处理对Al-5.6Mg2Si合金耐静态腐蚀性能的影响

赵宇擎1,赵作福1,袁 辉1,李 鑫2,齐锦刚1

(1.辽宁工业大学 材料科学与工程学院,辽宁 锦州 121001;2.内蒙古大学 化学化工学院,内蒙古 呼和浩特 010000)

采用X射线衍射、扫描电镜等测试手段研究了均匀化处理对Al-5.6Mg2Si合金耐静态腐蚀性能的影响。结果表明:均匀化处理提高了Al-5.6Mg2Si合金凝固组织的均匀化程度,降低了易于发生原电池现象的点敏感度,使该合金在3.5% NaCl溶液中的耐腐蚀性能提高。对比未经均匀化处理的Al-5.6Mg2Si合金,其平均晶粒尺寸由42.5 μm变成16.4 μm,约为未均匀化处理的38.6%;Mg2Si相体积份数由61.72%降低到57.20%,为未均匀化处理的92.7%,其平均腐蚀速率由0.38180 g/m2·h减小到0.008 07 g/m2·h,约为未均匀化处理时的2.11%。

Al-5.6Mg2Si合金;静态腐蚀;均匀化处理;Mg2Si

轻量化已成为世界汽车发展的趋势,汽车轻量化可以有效提高其动力性能、降低油耗、减少尾气排放造成的污染。对比铝合金和铸铁,铝合金因其具有轻质、高的比强度、良好的耐蚀和优良加工性能及相对低廉的价格等特点,成为广泛应用于汽车发动机托架及车身等领域的新型轻量化材料,作为汽车铸铁零件的替代品具有广泛的应用前景[1-5]。

近年来,从铝液中直接析出Mg2Si相而形成Al-Mg2Si合金,备受国内外学者的广泛关注。Alaneme等[6]通过双搅拌铸造工艺将RHA和SiC颗粒作为增强材料混入Al-Mg-Si合金基体形成复合材料,在3.5%NaCl溶液中复合材料的耐腐蚀性和耐磨性显著提高。通过添加稀土元素来改善合金的凝固组织在铝合金铸造领域得到了许多科研人员的青睐,研究表明,通过增加异质形核数量及有效抑制液固前沿第二相生长,可以起到细晶强化和均质形核的作用[7-9]。Li等[10]对Al-3% P变质的Al-20% Mg2Si进行腐蚀行为研究时发现,Mg2Si从粗大的树枝晶转变为细小且均匀分布的多面体,有效抑制了腐蚀坑在Al基体中的蔓延,该合金的耐腐蚀性能得到了增强。Li等[11]在研究Al-10% Mg2Si合金微观组织和腐蚀行为时发现,经热处理后Mg2Si从长片和棒状物向短纤维转变,抑制了腐蚀坑的快速蔓延,从而提高了Al-10% Mg2Si合金的耐蚀性。Fabian等[12]在对Al-Mg-Si进行电化学实验,并对MgSi沉淀物进行成分表征时发现,在NaCl溶液中,MgSi颗粒被Mg选择性脱合金化,由于MgSi残留物的存在,阴极电流密度提高了3倍。分析认为,阳极活性不会改变电化学微孔和大电池实验中的点蚀电位。众所周知,由于Al-Mg2Si合金综合性能受控于凝固过程中形成的Mg2Si相的数量、形态、尺寸和分布,也严重的制约了该合金的生产和应用[13-16]。为了改善合金的综合性能,已有研究通过变质、热处理等方式来改善合金组织中Mg2Si相的形态、分布、偏析等的目的[17-22],但也带来了如环境污染、金属回收再利用受限及能源大量消耗的问题[23]。另外,由于铸造铝合金强度和铸造缺陷的存在,已经无法满足其在实际生产中的应用[24-26]。特别是Al-Mg-Si合金具有活泼的化学性质、低的电负性,易在大气、海洋等恶劣环境中出现点蚀、开裂等问题,严重影响了材料的服役性能,也限制该合金的工业生产应用[27-31]。

均匀化处理可有效改善合金偏析,提高非平衡凝固过程中结晶相在基体中的固溶程度,合金的均匀化程度得到有效提高,进而达到提高合金的综合性能的效果。但近些年对于均匀化处理后Al-Mg2Si合金的耐静态腐蚀性能方面的研究少见报道。因此,本文采用扫描电子显微镜和X射线衍射仪等对均匀化处理后Al-5.6Mg2Si合金的耐静态腐蚀性能进行研究,以期达到改善Al-Mg2Si合金耐蚀性能的目的,为均匀化处理技术和耐蚀Al-Mg2Si合金的工业化生产提供一定的理论支持。

1 实验材料与方法

原料选择工业纯铝(99.7 wt.%,下同)、Al-7Mg、Al-25Si中间合金,利用硅碳棒熔炼炉制备Al-5.6Mg2Si合金。将硅碳棒熔炼炉加热到760 ℃,同时将金属型进行400 ℃预热。待熔化温度升到760 ℃,且Al全部熔化后,依次将预热的Al-25Si和Al-7Mg中间合金加入金属熔体,随后加入C2Cl6精炼剂进行除气、精炼和净化,在720 ℃静置,保温5 min后浇注到预热400 ℃的金属型中。待试样冷却到室温后,在该合金铸锭芯部切割5 mm×10 mm的圆柱形试样,将全部试样进行180#砂纸打磨、去油污处理,并用超声波清洗仪在无水乙醇环境下进行清洗处理。烘干后进行称重和表面积计算,取部分试样放入已设定好的箱式热处理炉中进行均匀化处理(560 ℃×4 h)。通过蔡司金相显微镜、真实色激光共聚焦显微镜、扫描电镜观察均匀化处理前后的Al-5.6Mg2Si合金试样以及静态腐蚀后试样的表面形貌,利用D/max-2500/PC的X射线衍射仪对静态腐蚀实验前后Al-5.6Mg2Si合金试样表面的物相组成进行分析。

选取均匀化处理前后的Al-5.6Mg2Si合金试样,在3.5% NaCl溶液中进行静态腐蚀实验,分别静置168、336 h和504 h后取出,将腐蚀后的Al-5.6Mg2Si合金试样放入烧杯中,倒入适量无水乙醇,并用超声波清洗仪清洗5 min,取出后吹干,称进行重,通过公式(1)计算腐蚀速率,将试样重新放入腐蚀液中,多次重复实验。

2 试验结果与分析

2.1 Al-5.6Mg2Si合金的显微组织和Mg2Si相体积分数对比分析

图1为均匀化处理前后Al-5.6Mg2Si合金的扫描电镜和合金组织中Mg2Si相体积份数对比分析。

对比图1(a)、(b)的扫描电镜照片可以看出,经均匀化处理后,Al-5.6Mg2Si合金的平均晶粒尺寸由未处理时的42.5 μm减小到16.4 μm,约为未处理时的38.6%。未经均匀化处理合金试样显微组织中的Mg2Si相粗大、呈板条状且连续分布于晶界处,Mg2Si呈片层状分布在在晶内,偏析现象严重。而经均匀化处理(560℃×4 h)后,该合金显微组织中的Mg2Si相尺寸明显降低,板条状的Mg2Si相转变成短杆状和块状,均匀且呈断续的分布于晶界处,少部分Mg2Si相分布在晶内。另外,该合金中Mg2Si相的体积分数可以看出,经均匀化处理(560℃×4 h)的合金组织中Mg2Si相体积份数减小,由未均匀化处理时的61.72%降低到57.20%,为未均匀化处理时的92.7%。

图1 均匀化处理前后Al-5.6Mg2Si合金显微组织和Mg2Si相体积份数

2.2 Al-5.6Mg2Si合金静态腐蚀速率的对比分析

图2为均匀化处理前后Al-5.6Mg2Si合金试样在3.5% NaCl溶液中分别静置168、336 h和504 h后,通过计算所获得的静态腐蚀速率。

由图2可以看出,在3.5% NaCl溶液中,均匀化处理得Al-5.6Mg2Si合金试样经不同静置时间的平均腐蚀速率均低于未处理合金试样,且随着静态腐蚀时间的延长,其平均腐蚀速率呈增大的变化趋势。未处理的Al-5.6Mg2Si合金试样在经历504 h的静态腐蚀后的平均腐蚀速率为0.3818 g/m2·h,约为均匀化处理后的47.3倍。

图2 均匀化处理前后Al-5.6Mg2Si合金试样在3.5% NaCl溶液中的静态腐蚀速率

2.3 Al-5.6Mg2Si合金静态腐蚀后的微观组织形貌

图3为均匀化处理前后Al-5.6Mg2Si合金试样在3.5% NaCl溶液中静态腐蚀微观形貌。

由图3(a)、(b)对比可以看出,未经均匀化处理的Al-5.6Mg2Si合金试样在3.5% NaCl溶液中的腐蚀表面出现了不同长度的腐蚀沟槽和分布不均匀的点蚀坑,而经均匀化处理后的合金腐蚀表面为均匀分布的点蚀坑。

2.4 Al-5.6Mg2Si合金静态腐蚀后的物相分析

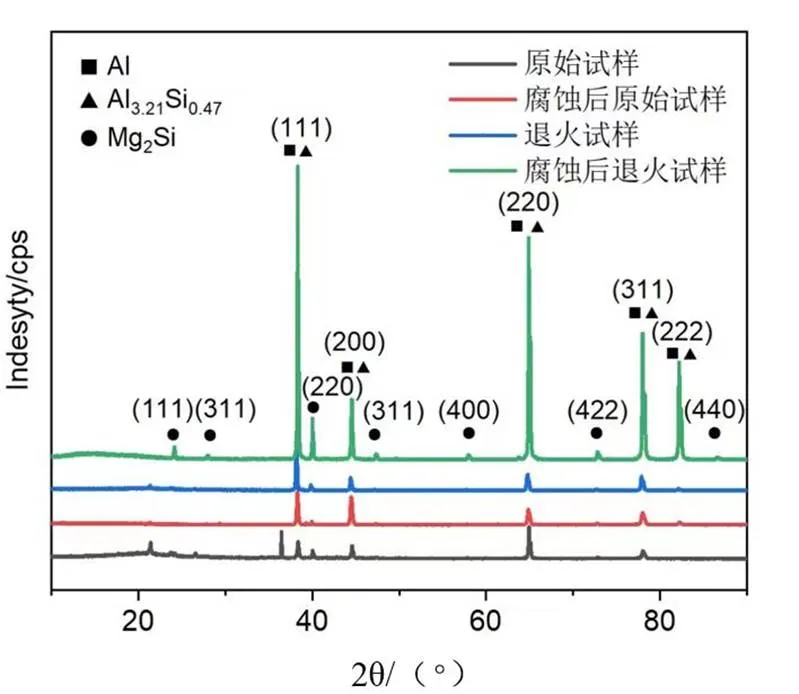

对静态腐蚀实验前后Al-5.6Mg2Si合金试样表面的物相组成进行分析,如图4所示。

由图4可以看出,Al-5.6Mg2Si合金在经过均匀化处理及腐蚀处理前后均由α(Al)相、Al3.21Si0.47相和Mg2Si三相组成,未出现新的衍射峰,除(111)、(220)和(311)3个晶面的衍射峰强度发生明显变化外,其对应相的峰的位置均未出现偏移。在3.5% NaCl溶液中,Al-5.6Mg2Si合金试样的(111)、(220)和(311)3个晶面上α(Al)相和Al3.21Si0.47相衍射峰的衍射强度发生了明显变化,这说明α(Al)相和Al3.21Si0.47相在相应晶格方向上发生了腐蚀,导致该合金的晶面取向发生了变化。

图4 静态腐蚀前后Al-5.6Mg2Si合金试样的XRD图谱

3 分析与讨论

分析认为,在3.5% NaCl溶液中Al-5.6Mg2Si合金发生的是吸氧腐蚀,属于原电池。Al-5.6Mg2Si合金在3.5% NaCl溶液中静态腐蚀过程经历了3个阶段的过程,第1阶段主要是Cl-替代Al2O3晶格中的氧的过程,第2阶段主要是在晶界处形成原电池的腐蚀过程,第3阶段主要是Cl-通过向α(Al)基体扩散的腐蚀过程。由于均匀化处理前后该合金表面氧化层的氧化程度和铝元素的含量相当,且可以认为均匀化处理对第1阶段和第3阶段的影响相差不大,而影响平均腐蚀速率主要存在于第2阶段的腐蚀过程中。

Al-5.6Mg2Si合金在3.5% NaCl溶液中的反应式为:

4Al + 3O2+ 6H2O = 4Al(OH)3(s) (2)

从腐蚀机理可以认为,腐蚀的发生首先在晶界处开始进行。结合图1(a),(b)可以看出,Al-5.6Mg2Si合金试样在经均匀化处理后,合金组织中的Mg2Si相的合金成分偏析得到了明显的改善,晶粒得到细化,树枝晶完全被打断,组织和成份得到充分的均匀化,且在晶界处的Mg2Si相由未均匀化处理时的连续分布变得粗化和断续,阻碍了腐蚀现象的发生,这就势必减慢或降低了腐蚀的延伸速率,有效降低了易于发生原电池现象的点敏感度,减小了发生原电池现象的出现[32]。另外,腐蚀的发生与电位差的高低有着必然的连续,由于均匀化处理后的Al-5.6Mg2Si合金试样Mg2Si相体积份数呈减小的变化趋势,说明在均匀化过程中,部分Mg2Si相以分解和固溶的方式进入了晶内,造成了其体积份数的减小,造成合金凝固组织中的相间电位差减小,导致静态平均腐蚀速率的降低,这与图2的测试结果相一致。

4 结论

(1)均匀化处理降低了Al-5.6Mg2Si合金凝固组织中的成分偏析,提高了合金凝固组织的均匀化程度,有效降低了易于发生原电池现象的点敏感度,使该合金在中性条件盐溶液中的耐腐蚀性能提高。

(2)均匀化处理后,合金的平均晶粒尺寸由未经均匀化处理的42.5 μm变成16.4 μm,约为未处理时的38.6%;合金组织中Mg2Si相体积份数由未均匀化处理时的61.72%降低到57.20%,为未处理时的92.7%。在3.5% NaCl溶液中,Al-5.6Mg2Si合金试样的静态平均腐蚀速率为0.381 8 g/m2·h,约为均匀化处理后的47.3倍。

[1] 钟沐春, 姜锋, 黄宏锋. 铝镁硅合金自然时效的析出强化组织及性能[J]. 航空材料学报, 2015, 35(5): 39-45.

[2] 张福豹, 许晓静, 罗勇, 等. 6×××系铝合金微合金化的研究进展[J]. 材料导报, 2012, 26(S1): 384-388.

[3] 李宝绵, 柯奇, 张海涛, 等. 高强耐热6×××系铝合金的研究现状及其发展趋势[J]. 轻合金加工技术, 2021, 49(5): 8-14.

[4] 贺春林, 孟小丹, 马国峰, 等. 6000系铝合金晶间腐蚀研究进展[J]. 沈阳大学学报: 自然科学版, 2014, 26(1): 18-23, 34.

[5] 陈准, 谭澄宇. 热处理制度对6013和6061合金拉伸性能的影响[J]. 轻合金加工技术, 2001, 29(4): 25-27.

[6] Alaneme K K, Adewale T M, Olubambi P A. Corrosion and wear behaviour of Al-Mg-Si alloy matrix hybrid composites reinforced with rice husk ash and silicon carbide[J]. Journal of Materials Research and Technology, 2014, 3(1): 9-16.

[7] Hosseinifar M, Malakhov D V. The Sequence of Intermetallics Formation during the Solidification of an Al-Mg-Si Alloy Containing La[J]. Metallurgical and Materials Transactions A, 2011, 42(3): 825-833.

[8] Jiang W, Fan Z, Dai Y, et al. Effects of rare earth elements addition on microstructures, tensile properties and fractography of A357 alloy[J]. Materials Science and Engineering A, 2014(597): 237-244.

[9] Hosseinifar M, Malakhov D V. Effect of Ce and La on microstructure and properties of a 6xxx series type aluminum alloy[J]. Journal of Materials Science, 2008, 43(22): 7157-7164.

[10] Li Zedi, Li Chong, Gao Zhiming, et al. Corrosion behavior of Al-Mg2Si alloys with/without addition of Al–P master alloy[J]. Materials Characterization, 2015(110): 170-174.

[11] Li Chong, Sun Jiayue, Li Zedi, et al. Microstructure and corrosion behavior of Al–10% Mg2Si cast alloy after heat treatment[J]. Materials Characterization, 2016(122): 142-147.

[12] Fabian Eckermann, Thomas Suter, Peter J, et al. The influence of MgSi particle reactivity and dissolution processes on corrosion in Al-Mg-Si alloys[J]. Electrochemical Acta, 2008(54): 844-855.

[13] Tebib M, Samuel A M, Ajersch F, et al. Effect of P and Sr additions on the microstructure of hypereutectic Al-15Si-14Mg-4Cu alloy[J]. Mater Charact, 2014(89): 112-123.

[14] Malekan A, Emamy M, Rassizadehghani J, et al. The effect of solution temperature on the microstructure and tensile properties of Al-15% Mg2Si composite[J]. Mater. Des, 2011(32): 2701-2709.

[15] Emamy M, Khodadadi M, Honarbakhsh Raouf A, et al. The influence of Ni addition and hot-extrusion on the microstructure and tensile properties of Al-15% Mg2Si composite[J]. Mater Des, 2013(46): 381-390.

[16] Lee Y S, Cha J H, Kim S H, et al. Effect of pre-homogenization deformation treatment on the workability and mechanical properties of AlMg5Si2Mn alloy[J]. Mater Sci Eng A, 2017(685): 244-252.

[17] Li Z, Li C, Liu Y, et al. Effect of heat treatment on microstructure and mechanical property of Al-10% Mg2Si alloy[J]. J Alloys Compd, 2016(663): 16-19.

[18] Hadian R, Emamy M, Varahram N, et al. The effect of Li on the tensile properties of cast Al- Mg2Si metal matrix composite[J]. Mater Sci Eng A, 2008(490): 250-257.

[19] Qin Q D, Zhao Y G, Zhou W, et al. Effect of phosphorus on microstructure and growth manner of primary Mg2Si crystal in Mg2Si/Al composite[J]. Mater Sci Eng A, 2007(447): 186-191.

[20] Ghorbani M R, Emamy M, Khorshidi R, et al. Effect of Mn addition on the microstructure and tensile properties of Al-15% Mg2Si composite[J]. Mater Sci Eng A, 2012(550): 191-198.

[21] Khorshidi R, Honarbakhsh Raouf A, Emamy M, et al. The study of Li effect on the microstructure and tensile properties of cast Mg2Si metal matrix composite[J]. J Alloys Compd, 2011(509): 9026-9033.

[22] Yu H C, Wang H Y, Chen L, et al. Spheroidization of primary Mg2Si in Al-20 Mg2Si -4.5Cu alloy modified with Ca and Sb during T6 heat treatment process[J]. Mater Sci Eng A, 2017(685): 31-38.

[23] Shafieizad A H, Zarei-Hanzaki A, Abedi H R, et al. The Mg2Si phase evolution during thermomechanical processing of in-situ aluminum matrix macrocomposite[J]. Mater Sci Eng A, 2015(644): 310-317.

[24] 孙瑜, 黄继武, 赵毅, 等. 均匀化处理对6063铝合金微观组织结构的影响[J]. 材料热处理技术, 2012, 41(2): 187-191.

[25] 孟小丹. 6063铝合金晶间腐蚀的研究[D]. 沈阳: 沈阳大学, 2013.

[26] Serizawa A, Hirosawa S, Sato T. Three-Dimensional Atom Probe Characterization of Nanoclusters Responsible for Multistep Aging Behavior of an Al-Mg-Si Alloy[J]. Metallurgical and Materials Transactions A, 2008, 39(2): 243-251.

[27] 付靖. 浇注温度对挤压铸造6016铝合金组织及力学性能的影响[J]. 热加工工艺, 2020, 49(21): 57-59.

[28] 石帅, 闫俊, 范卫忠, 等. 浇注温度对重力铸造Al-10Si-0.3Mg合金力学性能和热导率的影响[J]. 铸造, 2021, 70(6): 695-699.

[29] 杨丽娟, 赵丹平, 王宁. 浇注温度对铝基汽车动力转向器壳体磨损和冲击性能影响[J]. 铸造技术, 2018, 39(2): 324-326.

[30] Hirth S M, Marshall G J, Court S A, et al. Effects of Si on the Aging Behaviour and Formability of Aluminum Alloys Based on AA6016[J]. Materials Science & Engineering A, 2001, s319-321(12): 452-456.

[31] Vargel C, Jacques M, Schmidt M P. Corrosion of Aluminum[M]. Amsterdam: Elsevier, 2004: 113-122.

[32] 单东栋, 赵作福, 李鑫, 等. 均匀化处理对Al-4.5Mg-3Si合金组织与性能的影响[J]. 金属热处理, 2018, 43(1): 167-170.

Influence of Homogenization Treatment on the Static Corrosion Resistance of Al-5.6Mg2Si Alloy

ZHAO Yu-qing1, ZHAO Zuo-fu1, YUAN Hui1, LI Xin2, QI Jin-gang1

(1. School of Materials Science and Engineering, Liaoning University of Technology, Jinzhou 121001, China;(2. College of Chemistry and Chemical Engineering, Inner Mongolia University, Huhehot 010000, China)

In this paper, the influence of homogenization treatment on the static corrosion resistance of Al-5.6Mg2Si alloy was investigated by using X-ray diffraction and scanning electron microscope. The results show that the uniformity of Al-5.6Mg2Si alloy can be improved, and the point sensitivity of predisposing to the phenomenon of primary batteries can be reduced, and its corrosion resistance can be improved in 3.5% NaCl solution. Compared with no homogenization of Al-5.6Mg2Si alloy, the average grain size decreased from42.5 μm to 16.4 μm, is no homogenization of 38.6%, and the volume fraction of primary Mg2Si phase decreased from61.72% to 57.20%, is no homogenization of 92.7%, and the average corrosion rate decreased from0.38180 g/m2·h to 0.00807 g/m2·h, is no homogenization of 2.11%.

Al-5.6Mg2Si alloy; static corrosion; homogenization treatment; Mg2Si

10.15916/j.issn1674-3261.2023.02.001

TG166.3

A

1674-3261(2023)02-0071-05

2022-11-10

国家自然科学基金项目(51601086);辽宁省自然科学基金计划面上项目(2022-MS-381);国家级大学生创新创业训练计划项目(202210154004)

赵宇擎(1999-),男,辽宁朝阳人,硕士生。

赵作福(1978-),男,辽宁锦州人,高级实验师,博士。

责任编校:刘亚兵