发电机组油箱振动优化分析

2023-05-10尹长城罗德民岳国生

尹长城,罗德民,岳国生

1.湖北汽车工业学院汽车工程学院,湖北十堰 442002;2.襄阳群龙汽车部件股份有限公司,湖北襄阳 441100

0 引言

近年来,全球用电量激增,部分区域出现供电紧张。对一些商场和户外工作用电设备而言,中小型发电机组的供需矛盾日渐凸显。发电机组作为一种后备供电设备,在较长时间内处于发电运行状态,因此机组结构的可靠性变得尤为重要。油箱作为发电机组的重要组成部分,其结构多为薄壁件,安装位置离发动机较近,在发动机激励作用下,如果其设计不合理,容易与发动机发生共振,进而破裂,从而出现漏油、渗油现象。因此,很多学者展开了针对油箱可靠性方面的研究。

研究大致从油箱自身和油箱附件两个大的方向展开。其中,张益龙等[1]针对油箱自身的材料对结构疲劳的影响展开研究;唐元章等[2]结合试验对油箱的模态、振动疲劳等特性进行研究;吴昊[3]则利用优化软件对油箱支架的轻量化进行研究,并通过试验验证优化后的油箱支架满足耐久性要求;赵磊等[4]则针对油箱与吊座焊缝进行研究,证明全溶透结构具有较好的连接性能。围绕油箱方面的研究还有许多[5-10],但大部分研究围绕汽车、工程车辆、飞机等交通类工具的油箱展开,针对发电机组油箱方面的研究仍较少,因此针对发电机组油箱振动研究是必要的。本文通过试验测试获得发动机传递给机架的振动激励,借助Abaqus展开发电机组油箱的振动特性研究,同时结合Tosca对油箱模态进行优化,提高油箱的抗振性。该分析流程在工程应用领域具有较高的价值。

1 发电机组振动测试实验

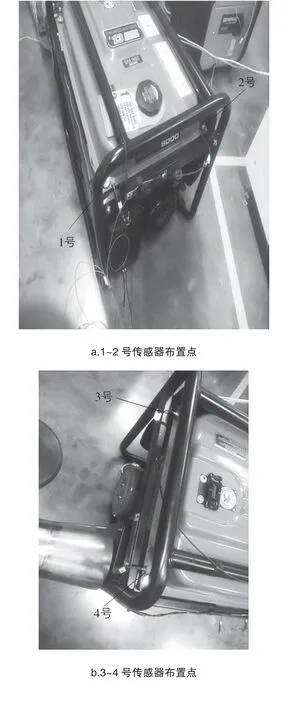

本次测试机型为一台功率为6.5 kW、转速为3600 r/min的小型发电机组,机组的工作基频为60 Hz,油箱激励源主要来自发动机,激励的传递路线是由发动机传递给机架,机架再带动油箱振动。因此,测试台架参数设置为:振动频率为60 Hz,振动加速度为6 g,振动方向垂直于水平地面,振动强化时间为8 h。测试数据带宽为4096 Hz,采样时间为30 s。数据采集参考基准为地面,其中XY平行于地面,Z垂直于地面。数据采集传感器分别布置在机组的上部和下部区域共8个位置,每个位置分别测量X、Y、Z3个方向的振动加速度,传感器布置位置如图1所示。

图1 传感器布置位置

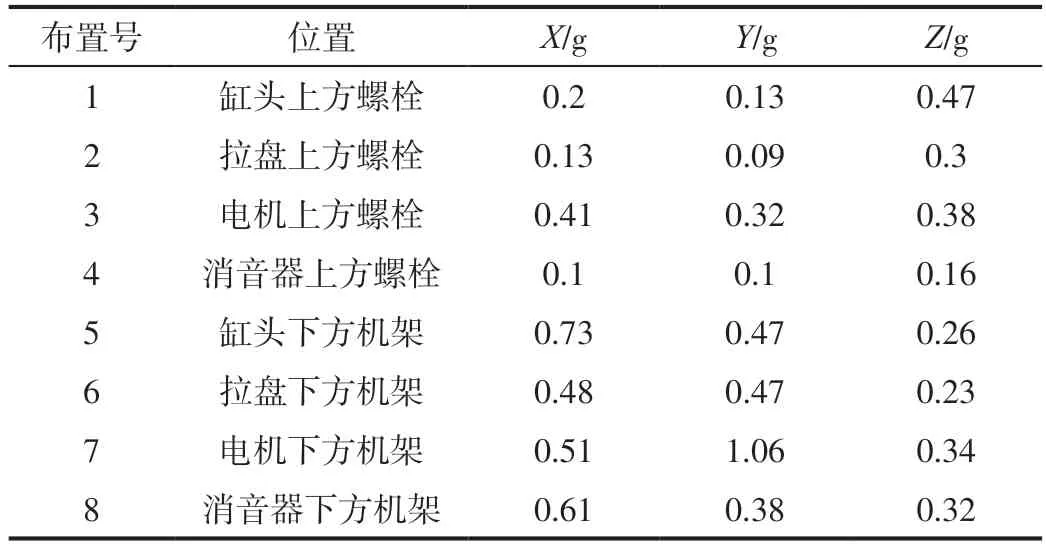

根据厂方人员对测试数据的分析,7号传感器Y向振动加速度最大为1.06 g,振动频率为60 Hz,对应于发电机组的电机下方位置。其他发电机组传感器布置点对应的振动数据见表1。

表1 传感器布置点对应的振动数据

2 油箱与附件模态分析

2.1 模态分析理论

有限元模态分析可以较为准确地获得结构体自身振动频率和振动变形,结合激励信号的频率,可以有效地评估结构体是否发生共振。有限元法是基于连续性振动方程原理求解结构体模态,其动力学方程为:

式中,[M]为系统质量矩阵,[C]为系统阻尼矩阵,[K]为系统刚度矩阵,{x}为系统位移响应。

实际工程中,金属类零部件结构阻尼较小,对结构体的振动影响较小,通常忽略阻尼的影响,只考虑系统的无阻尼自由振动,其方程为:

利用复数求解方法,对公式(2)进行转换,可获取系统的模态方程:

式中,ωn(n=1,2,…,m)为系统的第n阶模态;{x}为系统的模态振型。对公式(3)进行矩阵求解即可获得系统的模态频率和模态振型。

2.2 模态分析模型

用CAD软件对油箱及其附件进行前期的几何处理,处理后的模型如图2所示。利用HyperMesh对模型进行网格划分,为了使网格更加贴合几何形状,采用2 mm的三角形和四边形网格进行划分。分析求解器采用的是Abaqus,由于网格尺寸较小,网格数量较多,所以单元类型采用Abaqus中的S3和S4(一阶壳单元)。由于零部件之间多采用焊接连接,利用Tie简化模拟焊接。机组通常是放置在地面工作,故利用REB2将机架下部与地面接触区域耦合约束到参考点上,以此搭建模态分析模型,如图3所示。

图2 机架与油箱几何模型

图3 机架与油箱有限元模型

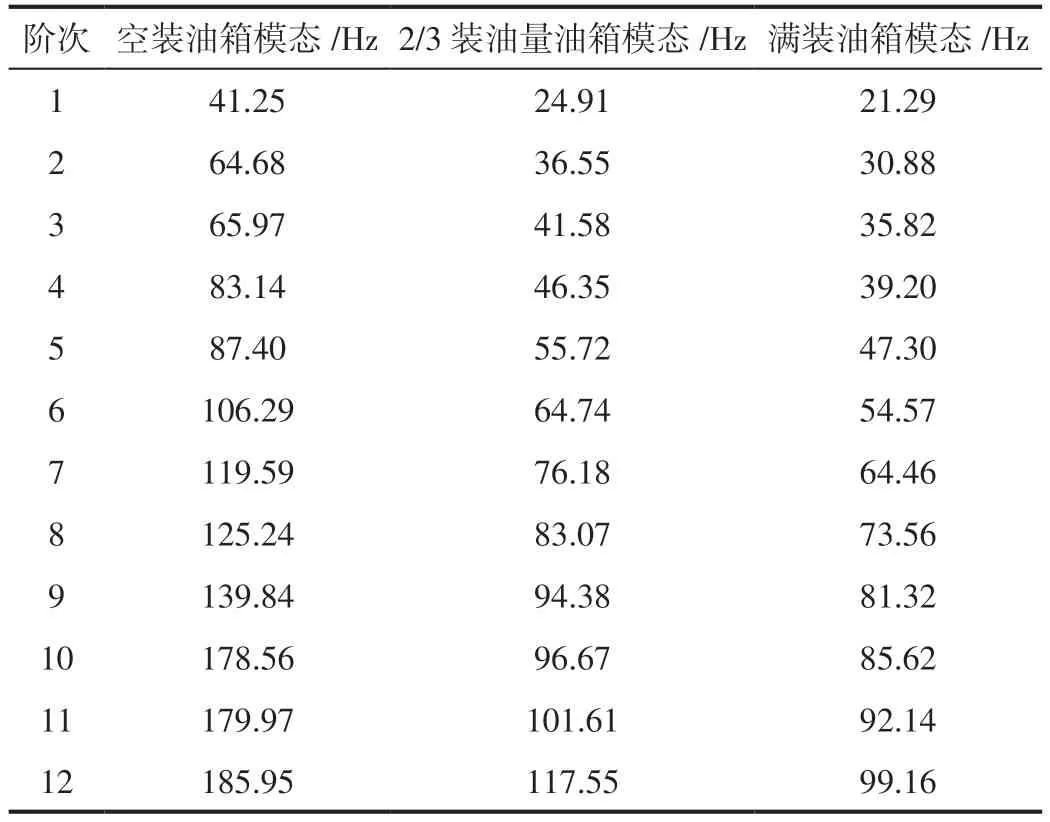

机组在实际工作过程中,油箱中的汽油处于不断消耗状态,为了考察不同状态下的油箱振动情况,与厂方商定分别计算油箱满装、2/3装油量、空装3种状态下的模态特性。其中,汽油的特性无法完全考虑,通过将汽油质量等效到油箱上,简化考虑汽油质量对系统模态的影响。根据振动理论,系统的振动响应为每阶模态振型的线性组合,其中占比最大的为前几阶模态,所以针对3种状态,选取前12阶约束模态进行分析,模态结果见表2。

表2 油箱模态结果

机组台架实验振动基频为60 Hz,对比3种状态下的模态结果得出,油箱的模态分布应避开基频60 Hz,油箱在60 Hz的共振风险较小。空装状态下,油箱的第7阶模态为119.59 Hz,振型主要是油箱的变形,第11阶模态为179.97 Hz,振型主要是机架上部和油箱上部的变形。第7阶和第11阶模态分别接近激励频率的2倍频和3倍频,可能存在共振风险,因此重点考察这两阶模态,第7阶和第11阶模态的振型结果如图4a~图4b所示。

图4 油箱空载状态模态振型

3 油箱与附件的扫频分析

通过模态分析发现,油箱空装存在共振风险。为了进一步研究油箱的共振特性,利用Abaqus对油箱进行扫频分析。结合振动实验数据,系统激励基频为60 Hz,8个测量点的振动加速度最大为1.06 g,其他均小于1 g。为了最大限度地反映油箱的共振特性,需要重点考察60 Hz、120 Hz和180 Hz对应频率点的应力状态,扫频范围定为30~300 Hz,扫频幅值统一为1.06 g,扫频方法是基于模态的稳态动力学,加载方式为基础激励加载方式,其中基础激励振动原理如公式(4)所示,扫频分析模型如图5所示。

图5 油箱与机架扫频分析模型

式中,[M]为系统质量矩阵;[C]为系统阻尼矩阵;[K]为系统刚度矩阵;{x}为系统位移响应;{x‥b}为基础激励。

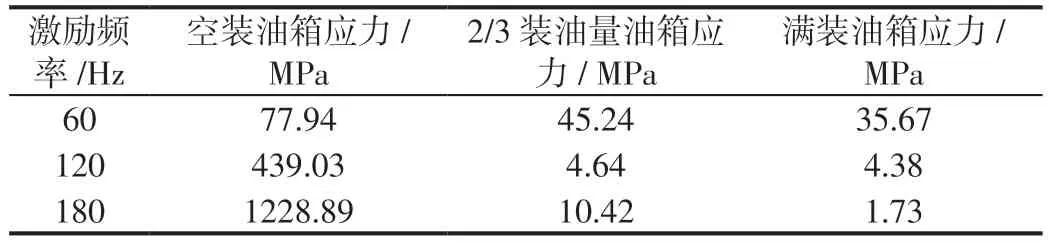

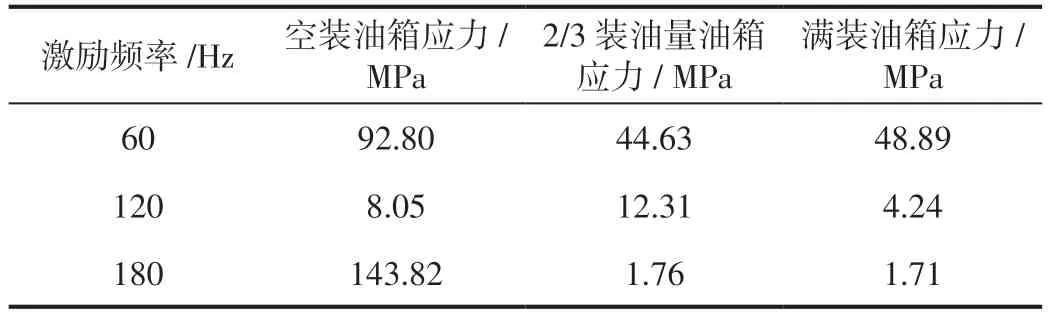

台架实验激励基频为60 Hz,因此扫频结果重点考察频率点为60 Hz、120 Hz、180 Hz的Mises应力(简称应力)结果。油箱3种状态对应频率点的应力值如表3所示。

表3 扫频应力结果

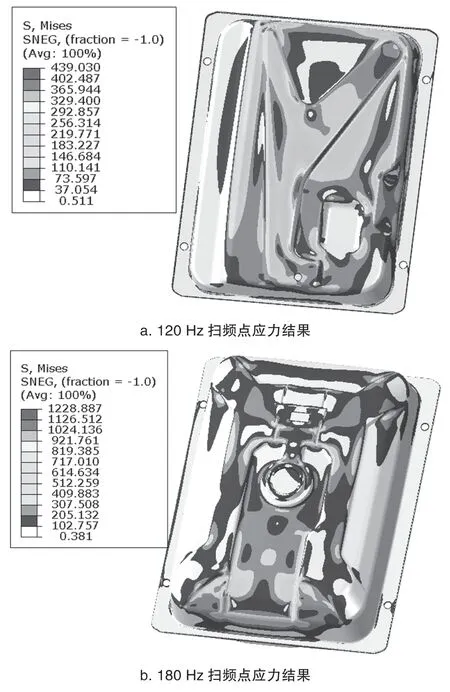

油箱空装时,激励频率120 Hz点与油箱第7阶固有频率接近,应力分布如图6a所示,其中最大应力出现在油箱下部区域,应力值为439.03 MPa;激励频率为180 Hz,与油箱第11阶模态接近,应力分布图如图6b所示,其中最大应力出现在油箱上部区域,应力值为1228.89 MPa。油箱材料为ST14,其屈服强度为210 MPa,抗拉强度为270 MPa,扫频点120 Hz与180 Hz的最大应力均超过材料的极限强度,因此油箱存在共振破裂风险。

图6 油箱空装扫频结果

4 油箱形貌优化

结合实验数据,通过模态分析和扫频分析得出,油箱空载状态第7阶和第11阶模态频率与激励频率存在共振现象,并且共振产生的应力值大于材料的极限强度,因此需要对油箱进行优化设计,使其避开共振频率点。鉴于油箱的加工工艺,拓扑优化和尺寸优化两种优化方法不适合油箱的优化设计,因此利用Tosca中的形貌优化方法结合Abaqus对油箱进行优化设计。

根据空载状态下油箱第7阶和第11阶的振型分布情况,油箱较为薄弱的位置在油箱上下表面,因此提高上下表面的刚度能够极大地使油箱第7阶和第11阶模态避开120 Hz点和180 Hz点。根据油箱在发电机组中的安装位置,油箱底部设计区域应为发动机、电机、电器等设备预留空间。因此,形貌优化后起筋的方向朝向油箱内部。形貌优化目标为油箱的第7阶和第11阶模态,优化约束为起筋的高度小于10 mm,优化变量为优化区域的起筋方式,考虑到制造工艺,整个优化区域施加YZ面的对称制造约束,局部优化域施加XZ面的对称制造约束,优化模型如图7所示。

图7 油箱形貌优化模型

经过多轮的迭代优化,优化后油箱第7阶和第11阶模态频率为124.17 Hz和193.07 Hz,远离2倍基频120 Hz和3倍基频180 Hz,优化后的模型如图8所示。为了确保油箱其他两种状态下不出现共振频率,分别对优化的模型进行模态分析和扫频分析验证。优化后模型3种状态下的模态结果见表4,扫频应力结果见表5。

表4 优化后油箱模态结果

表5 优化后油箱扫频应力结果

图8 优化后的油箱模型

经模态分析和扫频分析验证,油箱3种状态下的固有频率不存在与激励倍频耦合的点,扫频应力幅明显降低,有效地降低了油箱的共振风险。

5 结论

针对发电机组样机进行振动测试实验,获取发电机组的振动数据。结合Abaqus对发电机组油箱进行模态分析和扫频分析,提前预估了油箱潜在的共振风险。根据油箱的制造工艺和安装位置,结合分析结果,选择合理的优化方法对油箱进行优化设计。

根据优化后的油箱模态分析和扫频分析结果,优化后的油箱模态频率明显提升,避开激励频率的倍频点,对应扫频点的应力峰值也低于材料的极限强度。该结果验证了优化后的油箱避免了共振风险,满足设计可靠性要求,为企业产品开发降低成本。