驱动轴锁紧螺母拧紧研究

2023-05-10陈桂钊胡林峰

陈桂钊,胡林峰

广汽埃安新能源汽车有限公司,广东广州 511441

0 引言

驱动轴锁紧螺母作为整车中最重要的紧固件之一,可将驱动轴与轮毂轴承有效连接,以确保驱动电机或发动机的动力能正确传递、输出,车辆能够正常行驶。驱动轴两端与配合件(差速器、轮毂轴承)连接,通过拧紧驱动轴锁紧螺母,将轮毂轴承压入驱动轴以完成装配。然而,在实际拧紧驱动轴锁紧螺母的过程中可能存在以下问题:①驱动轴锁紧螺母已经达到设定的目标扭矩,但是轮毂轴承仍未完全压入驱动轴,导致驱动轴与轮毂轴承不贴合,轴向仍存在间隙;②驱动轴锁紧螺母在拧紧过程中,螺纹滑牙。这两个问题都会对整车品质造成严重影响,如容易造成后期驱动轴锁紧螺母脱出,从而使驱动轴与轮毂轴承分离,以至于车辆失去动力。

本文对以上问题进行简单分析,并通过优化拧紧策略,增加正转角度监控及反转扭矩监控,对驱动轴与轮毂轴承装配不贴合、螺纹滑牙的异常情况实施监控,实现对全部异常的及时识别,防止不良流出。

1 轮毂与驱动轴装配分析

驱动轴两端多采用花键与配合件连接,为减少车辆起步时大扭矩引发的轮毂轴承与驱动轴花键之间窜动而导致的异音,驱动轴花键通常设置一定角度的螺旋角[1-3]。在驱动轴与轮毂轴承装配过程中,驱动轴的螺旋外花键与轮毂轴承的直齿内花键形成过盈配合,可有效地提升整车NVH性能。

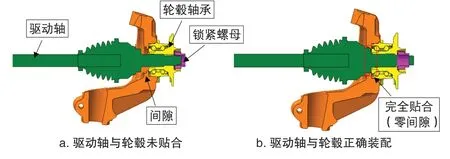

零件设计或制造的精度波动,如轮毂轴承花键螺旋角增大、驱动轴花键跨棒距增大等,都会导致过盈量随之增大。因此,只有更大的轴向力F才能将轮毂轴承完全压入驱动轴。而螺纹滑牙也会导致扭矩大部分消耗在螺纹配合的摩擦上,转化成轴力的部分相应减少,如此更是增加了驱动轴与轮毂不贴合的风险。驱动轴螺母装配截面如图1所示。

图1 驱动轴螺母装配截面

在拧紧驱动轴锁紧螺母时产生轴力可将轮毂轴承压入驱动轴[4]:

式中,K为扭矩系数;Ff为预紧力;d为驱动轴螺纹公称直径;P为驱动轴螺纹螺距;us为螺纹摩擦系数;d2为螺纹中径;α'为螺纹牙侧角;uw为轮毂轴承支承面摩擦系数;Dw为支承面摩擦扭矩的等效直径。

当拧紧螺母产生的轴力Ff<F时,螺母将无法把轮毂轴承与驱动轴压贴合。

2 拧紧滑牙探析

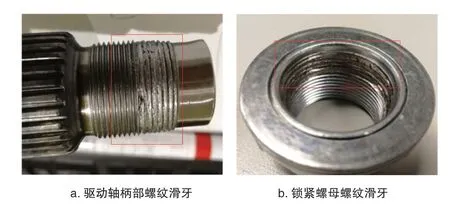

某车型在试制时,驱动轴螺母目标扭矩为360 N·m,在拧紧过程中经常出现螺纹滑牙,如图2所示,或是拧紧达到360 N·m时,驱动轴柄部穿出螺母长度不足(驱动轴与轮毂不贴合)。但校核螺纹承受应力、排查螺纹质量状态、内外螺纹啮合状态等一系列设计、制造指标,结果均满足要求。

图2 滑牙示意

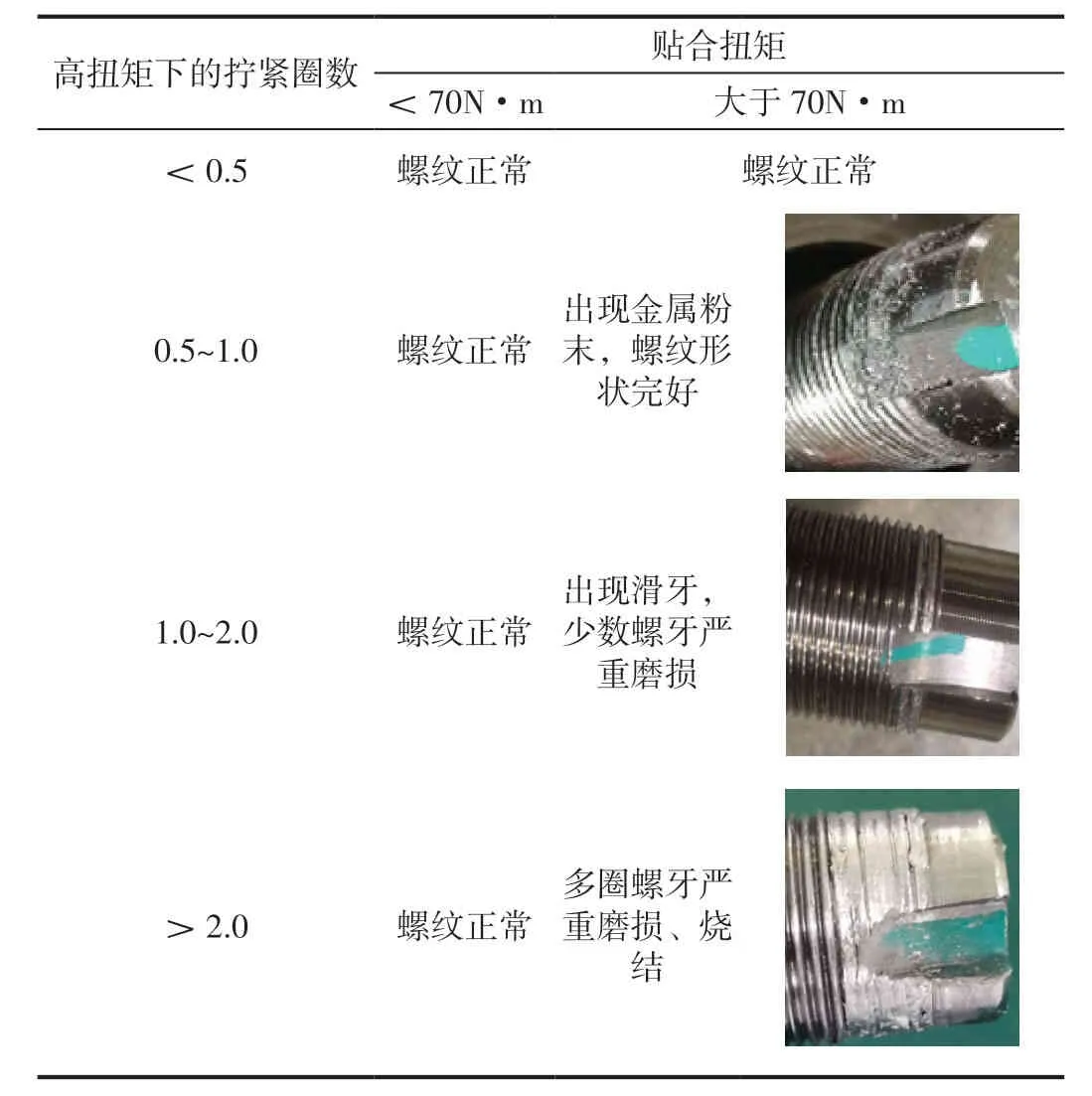

使用拧紧设备进行拧紧测试时发现,当贴合扭矩<70 N·m时或贴合扭矩>70 N·m但以>70 N·m持续拧紧至贴合时的旋转圈数在0.5圈以内时,没有发生滑牙;当贴合扭矩>70 N·m且以>70 N·m持续拧紧至贴合时的旋转圈数超过0.5圈时,容易产生滑牙,并且在高扭矩状态下,持续旋入的圈数越大,螺牙磨损越严重。拧紧测试结果见表1。

表1 拧紧测试结果

结合以上拧紧实验以及对比其他车型发现,驱动轴花键螺旋角度越小,螺母将轮毂与驱动轴拉贴合的扭矩也越小,拧紧过程中不会发生滑牙。而驱动轴花键螺旋角越大,花键配合过盈量也越大,螺母将轮毂与驱动轴拉贴合的扭矩也随之变大,旋进过程中将承受巨大的摩擦载荷。随着螺母继续转动,摩擦行程增加,磨损加剧及产生大量热量,破坏螺纹表面平整度,最终导致螺纹无法正常啮合甚至烧结黏合,并且当贴合扭矩>70 N·m时,更容易出现滑牙问题。因此,本研究对驱动轴花键尺寸重新优化、加严管控,减少花键配合过盈量,将贴合扭矩降低至<50 N·m,成功地将车辆试制阶段将问题解决,拧紧滑牙率从25%降低至0。

除了降低花键配合过盈量来减少滑牙的方法外,徐亮等[5]在装配工艺上也做了改进。他们通过增加拉拔工装,先将驱动轴与轮毂轴承拉拔贴合后,再进行驱动轴锁紧螺母拧紧,由于此时螺母旋进处于自由状态,无需承受推压轮毂轴承而带来的巨大摩擦载荷,最终也得以实现正常装配,解决滑牙问题。

3 拧紧监控

在解析驱动轴螺母拧紧的过程中,通过多次研究、优化拧紧策略来解决问题及识别后续异常发生时的报警。安装驱动轴锁紧螺母所使用的工具为Atlas拧紧枪,型号为ETP ST101-750-25。拧紧枪配置有扭矩传感器及角度传感器,能够实时采集螺母拧紧时的扭矩及角度数据,为实施多样化的监控策略提供了基础。

3.1 一次优化——增加正转角度监控

在实际作业中,使用传统的扭矩法实施驱动轴锁紧螺母拧紧,并按照扭矩限值进行监控,无法发现轮毂轴承与驱动轴不贴合和螺纹滑牙异常。

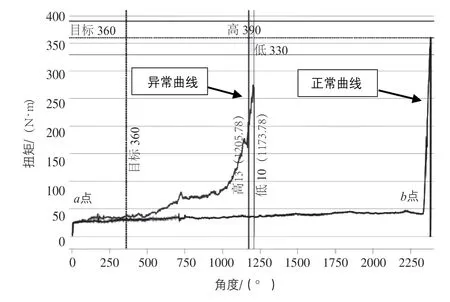

图3为螺母异常、正常拧紧时的扭矩-角度曲线。在使用拧紧枪紧固前,作业人员先把轮毂轴承穿入驱动轴并推压至人手推不动的状态,然后将螺母预拧至贴住轮毂轴承,所以开始用拧紧枪拧紧时,扭矩很快就达到25 N·m(图3中a点),a-b段为螺母持续旋转将轮毂压入驱动轴的过程;b点表示轮毂轴承与驱动轴贴合,此时驱动轴、轮毂轴承、螺母三者形成刚性连接,扭矩将随着螺母旋进角度的增加极速上升,即扭矩/角度曲线斜率陡然增大,且在旋进50°内就能达到目标扭矩360 N·m;当轮毂轴承与驱动轴未贴合时,斜率增加缓慢甚至不变,远小于正常拧紧曲线斜率。

图3 螺母异常、正常拧紧时的扭矩-角度曲线

当螺纹螺牙时,损坏后的螺纹无法正常啮合并建立正确的摩擦系统,会影响工具拧紧至目标扭矩,进而也会增大螺母的旋转角度,扭矩-角度曲线斜率也会比正常曲线斜率偏小。

基于螺母异常与正常拧紧时的扭矩-角度曲线的特征,可对拧紧过程增加角度监控以识别异常,并以50%目标扭矩~100%目标扭矩作为角度采集区间,采集n组有效数据。

角度均值:

标准差σ:

角度监控上限H:

角度监控下限L:

式中,n取100;xi表示第i组角度数据。

分别将H和L设置为螺母拧紧50%目标扭矩~100%目标扭矩之间转动角度的上下限,进行拧紧过程监控。增加角度监控后的拧紧策略(目标扭矩360N·m)见表2。

表2 一次优化拧紧策略

通过增加角度监控可100%检出螺母扭矩达标而轮毂轴承与驱动轴不贴合的异常问题,但是对螺纹滑牙的检出率仅有90%~95%的概率,存在小部分无法检出的情况。

3.2 二次优化——增加反转扭矩监控

当螺纹滑牙严重时,螺牙啮合异常,除了对整车品质造成影响,还会导致驱动轴锁紧螺母无法拆卸,需要更换整个驱动轴与转向节总成。这不仅浪费零件成本,线上返修还会严重影响生产可动率。为了实现对螺纹滑牙的100%识别,并及时报警、终止拧紧,继续对拧紧策略进行优化。二次优化拧紧策略见表3。

表3 二次优化拧紧策略

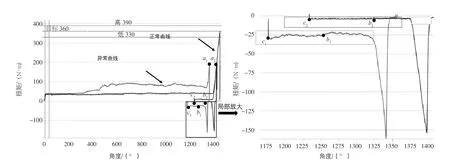

图4为二次优化后螺母异常、正常拧紧时的扭矩-角度曲线。由于轮毂轴承、驱动轴刚性高,该连接结构属于硬连接。为了提升拧紧效率,第一步拧紧速度设定为90 rpm,虽扭矩设定拧紧至100 N·m,但仍会稍微过冲至170 N·m左右,属于正常现象,对最终品质保证不影响。曲线中a1、a2两点分别为异常、正常拧紧过程中的第三步拧紧起点,即实施90°反转,将螺母拧松以卸除扭矩,为后面检查螺纹状态做准备;b1-c1段、b2-c2段分别为异常、正常拧紧过程中的第四步,即实施90°反转检查螺纹状态,当螺纹啮合正常时,螺母拧松后,扭矩会变得较小甚至趋于零,如b2-c2段的扭矩仅剩4 N·m;当螺纹滑牙时,螺纹损坏无法正常啮合,驱动轴与螺母螺纹相互剪切而残余较大扭矩,如b1-c1段的扭矩仍残余25 N·m,超过拧紧策略反转扭矩监控限值10 N·m会触发报警,实现滑牙的100%识别。

图4 二次优化后螺母异常、正常拧紧时的扭矩-角度曲线

4 结论

本文从驱动轴锁紧螺母拧紧的异常现状出发,得出了装配过程中驱动轴与轮毂轴承不贴合及拧紧螺纹滑牙是由驱动轴螺旋花键与轮毂轴承直齿花键过盈配合过度导致的,通过控制过盈量可有效解决问题。同时对拧紧策略做了探索,通过增加正转角度监控及两次反转实施的扭矩监控对拧紧异常进行100%的有效监控。该拧紧策略的研究逻辑同样可延伸至整车其他重点部位的拧紧以作参考。