电动转向系统控制器疲劳测试台架及方法研究

2023-05-10许晓舟聂俊彦胡冲周平董阳黄详佟远辉

许晓舟,聂俊彦,胡冲,周平,董阳,黄详,佟远辉

博世华域转向系统有限公司,上海 201521

0 引言

近年来,随着汽车电子化、智能化程度的快速提升,各整车厂对电动助力转向系统(EPS)的需求也在日益加强。历经十数年的快速发展,电动助力转向系统已经成为乘用车的标准配置。作为智能驾驶、自动驾驶的重要组成零件,EPS更成了电动车、智能网联汽车必不可少的组成部分。为了确保EPS的性能,各大主机厂均要求对EPS的控制单元(ECU)进行长周期的加速疲劳耐久试验,以验证产品的可靠性,比如大众标准VW80000中就要求对ECU进行高温耐久试验(L-02: High temperature durability testing)和温度循环耐久试验(L-03: Temperature cycle durability testing)。但是现有的测试标准只定义了疲劳测试的环境条件,对ECU在测试时的运行工况和负载并没有明确的规定,这也导致项目开发时经常出现测试工况过于严苛或者不合理的情况。此外,在对ECU进行疲劳测试时,目前的测试台架往往只搭载ECU本身进行测试,无法模拟转向系统和整车实际的运行工况和负载,这也在一定程度上限制了疲劳试验的有效性。

本文提出了一种全新的EPS ECU疲劳测试方法,并针对该方法设计了一种新型的疲劳测试台架,使ECU的疲劳测试更加贴近车辆实际工况。

1 电动助力转向系统的工作原理

电动助力转向系统由电子系统和机械系统两大部分组成,电子系统包含电子ECU、扭矩传感器、电机角度传感器、电机几个主要部件;机械系统主要包括壳体、减速机构等。当驾驶员转动方向盘时,扭矩传感器可以采集驾驶者施加的手力扭矩大小,并以模拟或者数字信号的形式发送至ECU;电机角度传感器可以采集电机当前的转角位置发送至ECU。ECU在收到传感器采集的各类信号后,可以基于预设的算法计算出所需要的电机助力,并控制电机产生相应的输出助力扭矩,经由机械传动机构和减速机构转换为转向机的齿条力,最终施加在汽车转向轮上。

2 EPS ECU疲劳测试工况

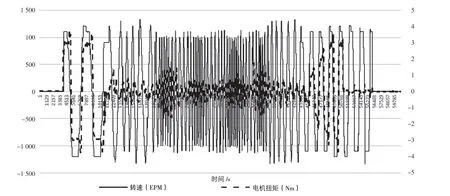

为了更好地模拟转向系统实际的运行状态,本文设计的测试台架不只搭载ECU进行测试,而且使用驱动单元作为被测样件进行测试。驱动单元一般包括ECU和电机两个部分。由表1可见,基于整车耐久试验采集的路谱数据估算出全生命周期中EPS工作的路况占比,包括高速公路、乡村道路、山路、城市道路、驻车和原地转向等。采集不同路况下EPS的转速、负载情况,并基于产品模型,经过数学计算转换成EPS的电机转速和电机负载大小。如图1所示,横轴为每个测试循环的运行时间,实线型曲线对应左侧坐标轴,代表EPS电机的转速;虚线型曲线对应右侧坐标轴,代表电机负载比例。

图1 电动转向系统控制器疲劳测试工况

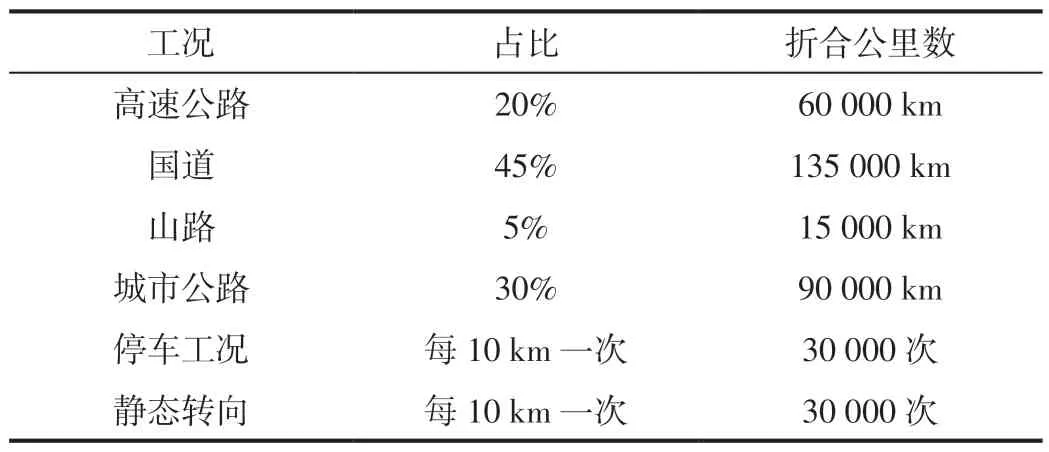

表1 电动助力转向系统全寿命周期路况占比情况

3 EPS ECU疲劳测试台架介绍

3.1 台架总体结构及设计

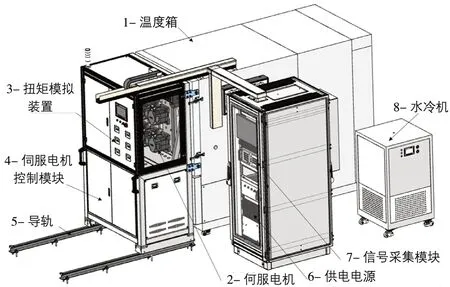

本文设计的EPS ECU疲劳测试台架结构如图2所示,被测样件以驱动单元的形式放置在温度箱中,以确保试验满足测试标准要求的环境实验条件。温度箱原有门体被替换成特殊设计的机柜,伺服电机及其控制模块、扭矩信号模拟装置等均安装在该机柜中。扭矩信号模拟装置可以模拟EPS扭矩传感器的信号,并发送至位于温度箱内部的ECU,该模拟装置可通过模拟量控制。伺服电机在温度箱外侧,通过一系列机械传动装置与位于温度箱内部的EPS电机相连,从而控制被测样件转速。被测样件供电电源和信号采集模块组成了一个额外的独立机柜,信号采集模块配备有CAN(controller area network)信号、模拟信号、数字信号等各类采集模块,用于对被测样件状态进行监控[1]。此外,系统还配置有一台冷水机,可以在系统过热时对EPS电机进行冷却散热。

图2 EPS ECU疲劳测试台架结构

台架的控制框图及工作原理如图3所示,中央控制台一方面通过控制EPS扭矩信号模拟装置,可以为被测EPS驱动单元提供扭矩信号;另一方面也控制伺服电机,以便为被测样件提供负载。被测件接收到输入扭矩信号后,基于ECU内置的扭矩控制算法,经由驱动电路控制EPS电机转动并输出助力扭矩。在EPS电机输出端利用电机角度传感器和扭矩传感器可以实时测量到EPS电机的转速和输出扭矩,并反馈给中央控制台,形成速度闭环控制和扭矩闭环控制。

图3 电动转向系统控制器疲劳测试台架工作原理

3.2 输出加载装置

本系统包括6套输出加载装置,其主要作用是给被测件施加动态变化的扭矩负载,使其能够更好地符合工作工况,更真实地还原实际工况。

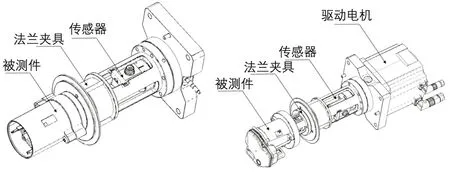

如图4所示,输出加载装置主要由伺服电机、扭矩传感器、联轴器、被测件夹具以及机构件等组成,主要分为2个部分,环境箱内部分以及环境箱外部分。被测件及联轴器位于环境箱内,需要对其施加-40~120℃的环境温度。扭矩传感器对大范围的温度变化比较敏感,因此被设计在环境箱外部。常规的伺服电机也无法在0℃以下及60℃以上的环境中工作,因此也被设计在环境箱外部。环境箱内外部的接口部分,采用聚氨酯隔热板制成,能够有效地防止内部高低温对于外部器件的影响,同时有较好的保温效果。为了便于维修,将每个输出加载装置设计为筒形结构,后续任何一个工位出现故障,可以在环境箱外部松开相应的螺钉,整体取出整个工位,再进行维修,而无须在狭小的环境箱内部进行任何维修工作,这大大提高了设备的可维护性。

图4 2种不同电动转向系统类型的输出驱动加载装置

3.3 伺服电机控制模块

本测试系统采用了西门子SINAMICS-S120的伺服系统,其组件包括1个中央控制器、1个电源模块和6个电机模块(图5):

图5 伺服电机控制模块

(1)中央控制系统采用CU320模块,利用了PROFIBUS的通信协议,控制器内置了8个数字量输入通道、8个数字量可编程双向通道,其中有4个可配置为快速输入通道;控制器采用24V的直流供电。

(2)电源模块选用SLM电源模块,可进行100%的能量回馈,无需外置吸能模块,经过计算,采用16 kW的功率模块可满足6个伺服电机同时工作的要求[2]。

(3)电机模块选用3个双轴模块,最大额定电流可达18 A,峰值电流为36 A,双轴电源模块可以很好地节省电器柜内的空间。

3.4 信号采集模块

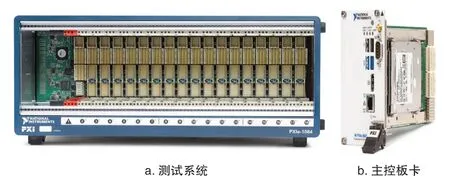

测试系统需要同步对6个工位进行测试,每个工位需要采集记录的信号数量超过20个。此外,信号采集系统还需要对测试曲线进行实时闭环控制,对系统的算力和实时性要求较高。因此,本文选用NIPXIe实时系统,采用上下位机的架构进行控制。PXIRT 实时机测试系统及主控板卡如图6所示。上位机与用户交互,编写测试模板,修改测试参数,储存试验曲线和数据;下位机进行实时控制,保证台架的正常运转,下位机的计算资源不受上位机的操作影响,可很好地保证实时性。理论上的信号参考时钟信号可达10 M Hz TTL,总线信号触发可小于1 ns。该系统信号采集模块主要由以下部分组成。

图6 PXI-RT实时机测试系统及主控板卡

(1)PXI机箱。选用PXIe-1084,考虑到后续的扩展性,机箱为18槽,其中17个槽作为混合插槽使用,系统带宽可达4 GB/s,每个插槽带宽为500MB/s,功耗为58 W。

(2)PXI控制器。选用了PXIe-8821,其核心是基于Intel Core i3的PXI嵌入式控制器。该控制器包含1个10/100/1000 BASE-TX千兆以太网端口、2个高速USB端口、2个USB 3.0端口以及1个集成硬盘驱动器、串行端口、视频、键盘/鼠标及其他外设I/O。

(3)模拟量采集卡。PXIe-6349是多功能I/O模块,其包含了32路16位AI,2路AO,24路DIO和4个32位计数器/定时器,可用于PWM、编码器、频率、事件计数等。该板卡利用高吞吐量PCIe总线、多核优化的驱动程序和应用软件,具有较高的性能,可很好地满足实时性测试的要求。

(4)数字量采集卡。PXI-6514是基于PXI的数字I/O模块,包含了64通道,可使用±30 V直流信号,32路Sink/Source输入,32路Source输出,具有分组隔离模块,其I/O通道为可编程通道,在上电状态可让用户使用软件来配置初始输出状态,以确保在连接到工业执行器时安全运行。同时,板卡自带数字I/O看门狗信号,以确保检测到故障状态后,可及时进行安全恢复。可编程输入滤波器可消除毛刺/尖峰,并通过软件可选数字滤波器为数字开关/继电器提供去抖动服务[3]。

(5)PXI-6733是基于PXI总线的模拟输出模块,分辨率为16位,有8个通道,每个通道的最大更新速率为1MS/s。PXI-6733是一款高速模拟输出设备,专为激励响应测试和仿真等控制和波形输出应用提供多通道同步解决方案,非常适合此设备的应用要求。此外,该设备还提供8条5VTTL/CMOS数字I/O线;两个24位20 MHz计数器/定时器以及数字触发和外部时钟功能。PXI-6733可作为独立式比例积分微分(PID)控制器、低速任意波形发生器和函数发生器使用。

(6)CAN通信模块。PXI-8512/2是基于PXI总线的CAN接口模块,双端口,具有灵活数据速率的高速控制器局域网(CAN)接口,通过NI-XNET驱动可进行调用。PXI-8512非常适合需要对数百个CAN帧和信号进行高速实时操作的应用,NI-XNET设备驱动的DMA引擎使板载处理器无须中断CPU就能在接口和用户程序之间传输CAN帧和信号,从而最小化消息延迟,使主机处理器有时间处理复杂的模型和应用程序[4]。

3.5 软件系统

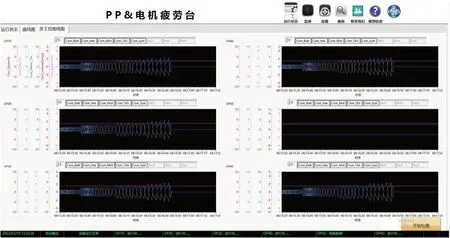

本测试系统的软件平台采用美国NI公司开发的LabVIEW软件进行编写,LabVIEW在测试行业使用广泛,可以快速地开发测试相关程序,同时图形化的编程界面也大大简化了编程的难度。本系统属于疲劳测试类系统,需要长时间的稳定运行和记录数据[5]。因此,软件包含了系统配置模块、传感器配置模块、测试曲线编辑模块、数据记录模块、运行监控模块以及历史数据查询模块。测试人员可在一个上位机软件中使用图形化界面,对测试曲线进行编写,同时控制环境设备、电源模块、电机驱动器等执行器,无须在多个软件中切换。此设备的历史数据查询模块可在几秒钟内调取半年甚至一年的测试曲线,并可快速查询到每个时刻的记录曲线,查询功能实用且高效。测试系统软件运行界面如图7所示。

图7 测试系统软件运行界面

4 测试案例及结果分析

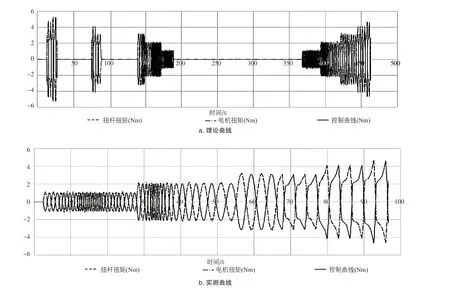

现以某转向系统的驱动控制单元为例,安装在台架上进行测试,导入图1所示的曲线进行测试,获得的运行结果如图8所示,实线型曲线为实际的运行曲线,虚线型曲线为理论曲线,两条曲线的跟随性很好,在高速段也未出现幅值和相位差,测试结果满意,达到预期效果。

图8 理论曲线与实测曲线对比

5 结论

随着电动转向系统技术的不断升级和迭代,市场对转向系统,尤其是控制单元和电机助力系统的要求越来越细化和苛刻,不仅仅需要提高其可靠性,更需要保证高质量,因此相应的测试设备技术也需要不断地演进。本文设计的电动助力转向系统控制单元疲劳测试台架提供了一种全新的试验思路、方法,能够在真实的、更加复杂工况下对EPS ECU的可靠性和耐久性进行研究。