基于Fluent的气凝胶超临界干燥过程的数值模拟*

2023-05-10廖传华

应 标 ,廖传华

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

气凝胶又被称为“冷冻烟雾”,是一种分散介质,是气体并带有网络结构的纳米多孔固体材料,具有极低密度、高孔隙率、高比表面积、极低热导率等优异特性[1]。当前,气凝胶在航空航天、建筑、医学、食品等领域具有出色的表现,且需求量快速上升。2020年全球气凝胶市场规模为4.77亿美元,预计2026年将达到7.80亿美元,年复合增长率为8.55%[2-3]。目前,已有的干燥气凝胶方式,如常压干燥、冷冻干燥具有气凝胶空间网络结构坍塌、干燥过程缓慢且生产块状气凝胶非常困难的缺点[4-5]。

超临界CO2(scCO2)干燥技术是一种绿色、高效的干燥技术。scCO2干燥技术基于CO2在超临界状态下的特殊特性(t>31.1 ℃、p>7.39 MPa),在气凝胶的干燥过程中消除了气液界面存在所导致的毛细管力,从而保证了气凝胶结构的完整[6]。在气凝胶的整个制备工艺中,干燥釜中的干燥过程尤为重要,直接决定着气凝胶的品质,对工艺的经济性有很大的影响,因此,国内外学者对此进行了大量的研究。郭建章等[7]通过对干燥釜的结构进行改进,采用双封头结构和径向进气方式,提高了干燥釜的空间利用率,改善了干燥釜的温度场均匀性和流场均匀性。Lebedev等[8]基于连续介质力学的规定建立了凝胶颗粒超临界干燥过程的模型,可用于放大超临界干燥过程,降低了在工业生产中实现大规模转型的成本。Selmer等[9]研究了凝胶到不同尺寸(整体或颗粒)和形状(圆柱或球体)气凝胶的超临界干燥传质模型。

国内外学者主要集中于干燥釜结构以及干燥过程传质机理的研究,针对工艺参数对干燥过程的影响研究较少。作者在现有研究基础上以SiO2醇凝胶为例,利用ANSYS Workbench和FLUENT软件,建立了干燥釜和凝胶三维模型模拟干燥过程中凝胶内部乙醇随时间的变化分布,研究了干燥温度和干燥压力2个参数对干燥速率的影响。为气凝胶的超临界干燥工业生产提供理论支持。

1 数学模型的建立

由于scCO2干燥是一个复杂的过程,因此在研究过程中进行以下假设。

(1)该系统包括2个计算区域,即干燥釜的自由体积以及凝胶颗粒床的体积,考虑了双组分均质系统超临界流体-乙醇的流动,即黏性可压缩流体。

(2)颗粒床的每个局部点、分散相的体积含量相同,并由床的孔隙率决定。

(3)分散相的颗粒静止,没有传质,凝胶颗粒内部只发生分子扩散。

(4)反应器壁的温度被认为恒定,没有混合热效应。

(5)建模的初始点是设备加压和保持的瞬间,假设系统已达到平衡。

1.1 多孔介质的黏性阻力和惯性阻力

基于Fluent气凝胶超临界干燥模拟过程中,凝胶区域可以使用多孔介质模型,其计算时所需要的黏性阻力C1和惯性阻力C2见公式(1)、(2)[10]。

(1)

(2)

式中:Dp为凝胶颗粒粒径,mm;ε为孔隙率,%。

1.2 乙醇和CO2的混合密度

求解方程组时,乙醇和CO2的混合密度可使用PENG-ROBINSON状态方程,见公式(3)~(6),该方程适用于真实气体及其混合物[11]。

(3)

(4)

n=0.374 64+1.542 26ω-0.269 92ω2

(5)

(6)

式中:v为摩尔体积,m3/mol;R为通用气体常数,J/(mol·K);a,b为经验系数;ω为混合物的偏心系数;Tc为混合物的伪临界温度,K;pc为混合物的伪临界压力,Pa。

1.3 乙醇和CO2的扩散系数

在所提出的数学模型中,分子扩散时的二元扩散系数见公式(7)~(9)[12]。

(7)

(8)

(9)

2 物理模型的建立

利用ANSYS Workbench建立气凝胶超临界干燥三维模型,模拟其干燥过程中乙醇质量分数随时间的变化分布情况,见图1。该几何结构由干燥釜和凝胶床2部分组成,干燥釜为1个直径为55 mm、长度为104.6 mm的水平圆柱体,有1个上方的入口和2个下方的出口。进出口的管径为2 mm。凝胶床为一个长为80 mm,宽为40 mm,高为20 mm的长方块,孔隙率为0.4。

图1 干燥模型三维结构

3 数值模拟结果分析

SiO2醇凝胶超临界干燥数值模拟初始条件为干燥温度323.15 K,干燥压力13 MPa,CO2流量为1 kg/h,干燥釜内乙醇质量为0.273 2 kg,其中凝胶内乙醇质量为0.070 4 kg。该条件下所需具体参数见表1。

a 0 min

表1 数值模拟主要参数设定

通过FLUENT数值模拟得到气凝胶超临界干燥过程中乙醇质量分数在设备横截面上随时间变化的云图,见图2。乙醇含量最高的体积用红色表示,最小的体积用蓝色表示。根据模拟结果绘制的气凝胶超临界干燥的计算动力学曲线见图3。

由图2a可知,超临界CO2刚进入干燥釜后受到多孔介质阻力的作用向两边延伸,这一阶段干燥釜内其余乙醇随CO2快速流出;由图2b可知,随着干燥的进行,干燥釜内的乙醇基本流出,CO2从四周向凝胶内部扩散,其中中间区域由于CO2的不断冲击,扩散速率更快,对应的动力学曲线w(乙醇)的下降趋势也开始变缓;由图2c和图2d可知,随着干燥时间的进行,CO2以凝胶颗粒床两端中心为基点向内部不断扩散;由图2e可知,t>60 min,干燥结束,凝胶颗粒床内乙醇被全部去除。

t/min图3 凝胶超临界干燥动力学曲线

4 工艺参数对干燥速率的影响

气凝胶超临界干燥过程中干燥速率的快慢直接影响气凝胶的产量以及全部工艺的成本消耗,而干燥的实质就是利用CO2在超临界状态下的强溶解性去除凝胶孔隙中的乙醇溶剂,超临界态的CO2溶解性能与温度和压力密切相关,因此,通过改变干燥温度和干燥压力,观察干燥15 min时凝胶颗粒床内乙醇去除率的情况,以此来反映干燥速率的大小,具体模拟方案及结果见表2。

表2 不同温度压力下干燥速率的大小

由表2可知,干燥速率最高的条件为p=15 MPa、t=40 ℃,其干燥速率为50.11%。这是因为超临界CO2的密度随着压力的增大而增大,随着温度的增大而减小,而密度大小又直接影响超临界CO2的溶解性能。所以压力越大,温度越低时,超临界CO2干燥速率就越快。

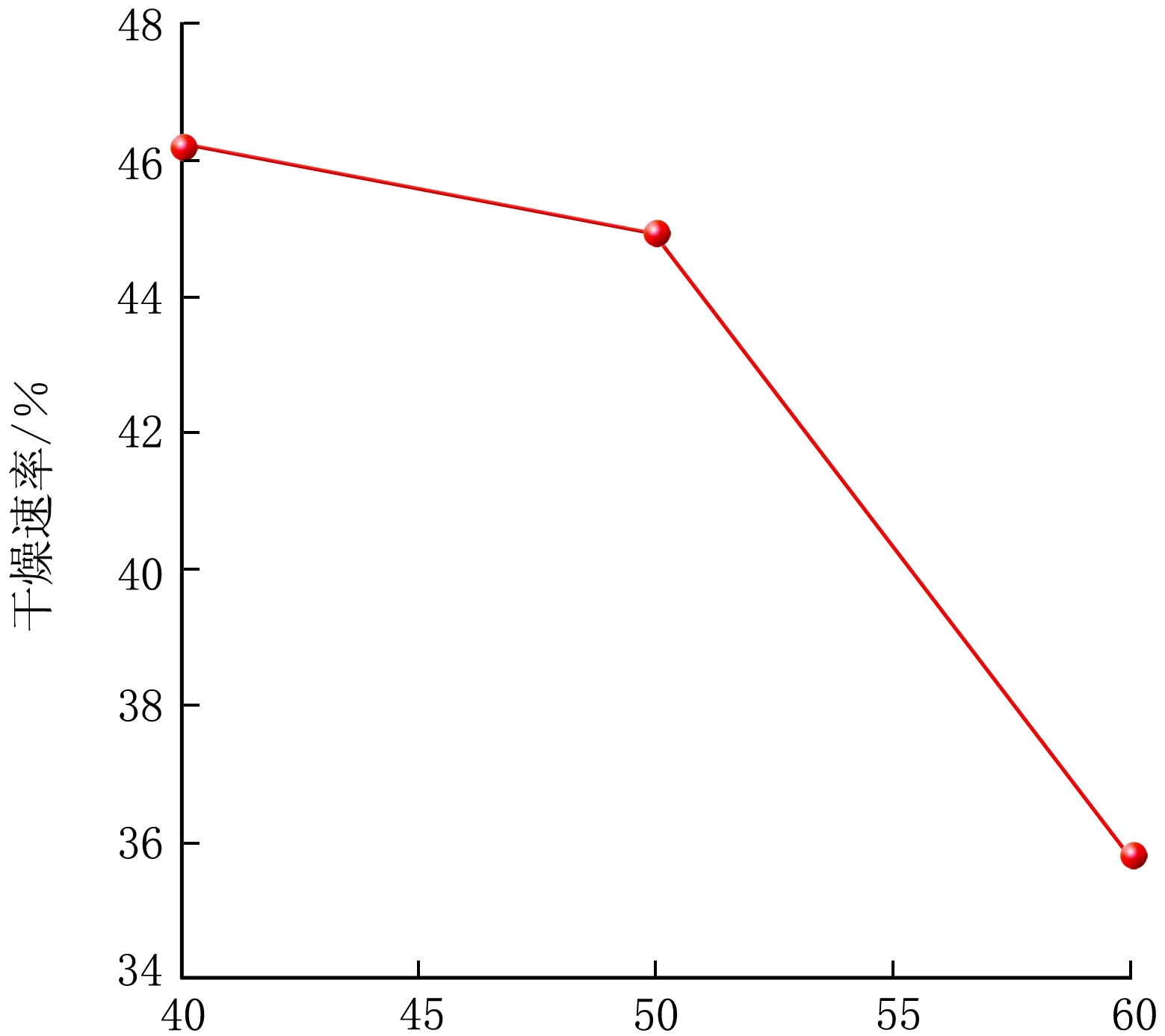

不同温度下干燥速率的变化见图4。

t/℃图4 不同温度下干燥速率的变化

由图4可知,随着温度的降低,干燥速率呈现上升趋势,这是因为温度降低,超临界CO2的密度增大,对应溶解度也增大。而当温度降低至50 ℃,超临界CO2的密度随温度的降低不再有明显变化,导致干燥速率的上升趋势急剧变小。因此气凝胶超临界干燥过程中,干燥温度越低,干燥速率越快,同时为了保证超临界状态的持续,干燥温度选择40~50 ℃。

不同压力下干燥速率的变化见图5。

p/MPa图5 不同压力下干燥速率的变化

由图5可知,干燥速率随着压力的增大而增大,p>13 MPa,干燥速率的上升趋势变缓,由此可知压力越高,超临界CO2干燥速率越快。这是因为超临界CO2的密度随着压力的增大而增大,增强了超临界CO2对乙醇的溶解度,而当压力增加到一定程度后,压力变化对超临界CO2的密度影响变小,超临界CO2溶解度不再明显变化,从而导致干燥速率的上升趋势变缓,同时高压力导致干燥过程的成本和危险性大大增加,因此,气凝胶超临界干燥过程中选择干燥压力为13 MPa。

5 结 论

作者以相关数学模型和理论方程为基础,利用ANSYS Workbench建立气凝胶超临界干燥模型,通过FLUENT模拟其干燥过程中乙醇质量分数随时间的变化情况。研究了不同干燥温度和干燥压力条件下,干燥速率的变化趋势,通过分析得到以下结论。

(1)气凝胶超临界干燥速率随着干燥温度的降低而升高,当温度降低至50 ℃,干燥速率的上升趋势急剧变小。在保证超临界干燥过程的持续进行的同时,尽可能提高干燥速率,干燥温度应降低至40~50 ℃。

(2)增大干燥压力能快速提高气凝胶超临界干燥的速率,p>13 MPa,干燥的上升趋势变缓,且高压下干燥成本和危险性大大增加。所以,超临界干燥压力应设定为13 MPa较为合理。