云南某硫精矿二次回收铅锌工艺研究

2023-05-08邓文赵云于星才曹阳刘瑞增申培伦刘殿文

邓文 , 赵云 , 于星才 , 曹阳 , 刘瑞增 ,申培伦*, 刘殿文

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655000;2.昆明理工大学,a.云南省战略金属矿产资源绿色分离与富集重点实验室;b. 国土资源工程学院, 昆明 650093)

硫精矿是重要的化工原料之一,主要用于硫酸的烧制,还可以应用在冶金、医疗等领域[1-3]。 品位较低的硫精矿在焙烧制酸后,会产生大量硫酸烧渣。 不仅会对环境造成污染、占用土地资源,同时因为硫酸烧渣中铁的品位不足,无法顺利实现铁资源的综合利用[4-5]。因此,对硫精矿中的有价金属进行二次回收,同时提高硫精矿的品质是解决以上难题的一种有效途径[6-8]。本次试验的硫精矿来自云南某铅锌选矿厂。经分析得出, 硫精矿中仍有一定量的铅锌未被有效回收,造成铅锌金属资源的浪费,并影响硫精矿销售品质。通过回收硫精矿中的铅锌可以实现铅锌资源的二次利用,提高硫精矿品质和硫酸烧制的效率,并为后续铁资源的综合利用提供保障[9-13]。

1 硫精矿工艺矿物学研究

1.1 硫精矿化学多元素分析

硫精矿化学多元素分析的结果见表1。 Fe 和S含量较高,分别为38.32%和42.37%。 Cu 含量很低仅为 0.02%。 SiO2、CaO 和 MgO 含量分别为 4.40%、3.30%和1.50%。 有价金属Pb、Zn 含量分别为0.74%和1.24%。

表1 硫精矿化学多元素分析结果Table 1 Chemical multi-element analysis results of sulfur concentrate 单位:质量分数,%

1.2 硫精矿矿物组成

硫精矿中的矿物组成和含量结果见表2,矿样中组分复杂, 仍含有目的矿物闪锌矿、 方铅矿以及硅酸盐钙镁等脉石, 其中, 黄铁矿的含量最高,占比85.11%。 含锌矿物为闪锌矿、硅锌矿,其含量为2.49%和0.41%。含铅矿物主要为方铅矿,其含量为0.36%。 主要的脉石矿物为白云石、方解石,其含量分别为4.71%、3.02%。 还有少量的辉石、石榴子石、砷黄铁矿、赤铁矿以及微量的其他矿物。

表2 硫精矿矿物组成及含量Table 2 Mineral composition and content of sulfur concentrate 单位:质量分数,%

1.3 铅和锌的物相分析

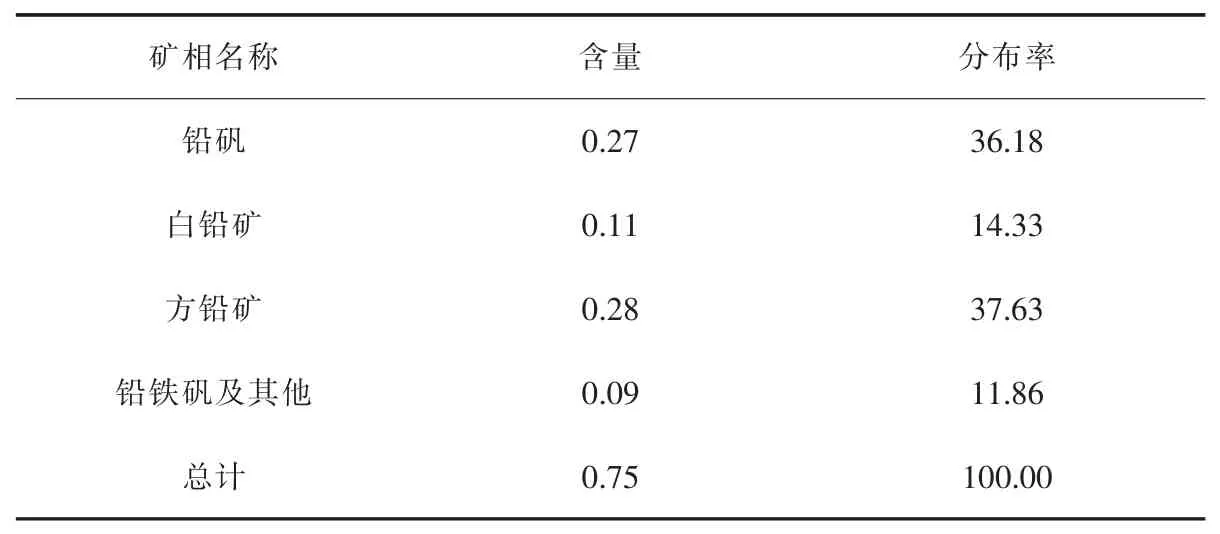

铅、锌的物相分析结果见表3 和表4。 由表3 可知, 铅在原矿中主要以方铅矿和铅矾的形式存在,方铅矿中的铅占铅总含量的37.63%, 铅矾中的铅占铅总含量的36.18%。少数的铅以白铅矿的形式存在,占全部铅含量的14.33%。由表4 可知,锌主要以闪锌矿的形式存在,占全部锌含量的89.81%。其余锌以硅锌矿的形式存在,占全部锌含量的10.19%。

表3 硫精矿中Pb 物相分析结果Table 3 Phase analysis results of Pb in sulfur concentrate 单位:质量分数,%

表4 硫精矿中Zn 物相分析结果Table 4 Phase analysis results of Zn in sulfur concentrate 单位:质量分数,%

1.4 铅和锌嵌布特征

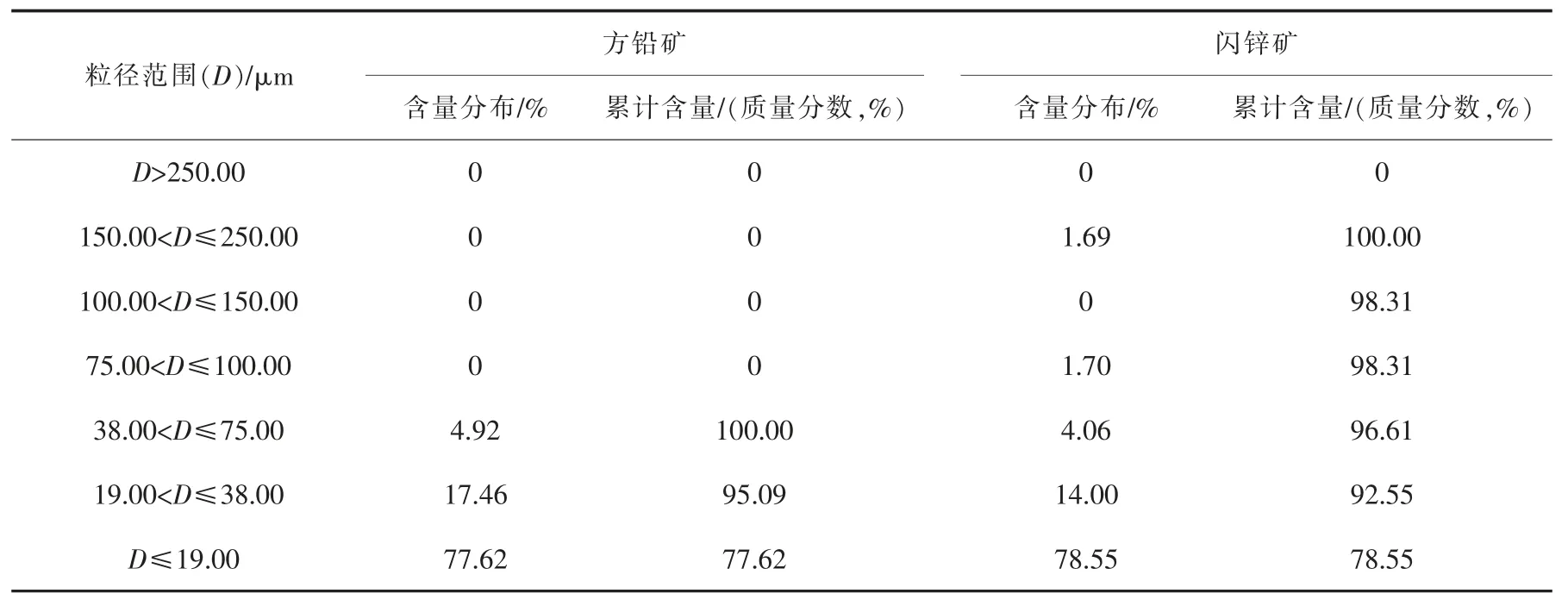

方铅矿和闪锌矿嵌布粒度如表5 所列。

表5 方铅矿、闪锌矿嵌布粒度表Table 5 Disseminated grain size table of galena and sphalerite

闪锌矿:灰色,中等硬度,反射率较低(约17%),均质性, 显褐黄色内反射。 以单体为主, 解离度为79.56%,连生部分以贫连生体为主,占比为14.85%。主要与黄铁矿和方铅矿连生, 约占金属矿物含量的30%。 方铅矿:白色,低硬度,反射率较高(约40%),均质性。 以连生体为主,单体解离度为32.36%,连生部分以贫连生体为主,占比为61.03%,富连生体的含量较低,占比为6.62%。 主要与黄铁矿和闪锌矿连生,粒径一般为0.01~0.10 mm,占金属矿物含量的2.00%。

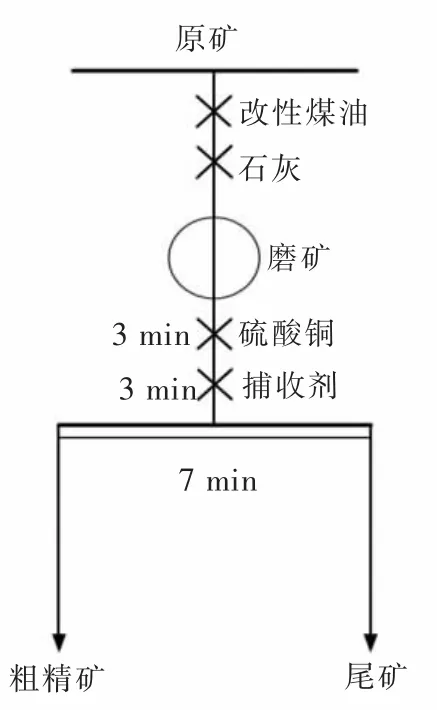

2 选矿试验研究

硫精矿的工艺矿物学研究结果表明,本试验主要目的矿物为方铅矿和闪锌矿,非目的矿物主要为黄铁矿、石英、白云石和方解石等。 根据相关试验资料,本试验宜采取铅锌混浮的工艺流程,对粗选后的铅锌混合粗精矿进行再磨后,进一步混浮精选。 为了兼顾铅锌矿物的共同回收并强化对微细粒级的捕收,采用丁基黄药、乙硫氮和丁铵黑药作为组合捕收剂,采用高效廉价的石灰作为黄铁矿的抑制剂,采用硫酸铜作为闪锌矿的活化剂,同时引入了新型调整剂用于稳定浮选流程。 由于磨矿细度、药剂种类和用量都会对混合浮选的效果造成很大影响。因此对以上的影响因素进行了条件试验,从而确定较优的试验条件,条件试验流程见图1。

图1 条件试验流程示意Fig. 1 Flow chart of condition tests

2.1 粗选磨矿细度试验

在粗选磨矿细度试验中,药剂初始用量为:改性煤油 50 g/t、石灰 5 000 g/t、硫酸铜 400 g/t;丁基黄药 40 g/t、乙硫氮 20 g/t、丁铵黑药 10 g/t。 药剂作用时间均为3 min,浮选时间为7 min。 试验结果见图2。

图2 粗选磨矿细度试验结果Fig. 2 Results of grinding fineness of roughing

由图2 可知,在硫精矿磨矿细度<74 μm 占比由81%增加到88%的过程中,Pb 的回收率从28.65%提高到41.53%,Zn 的回收率从61.43%提高到71.39%,达到最大值;Pb 的品位小幅度下降。 继续提高磨矿细度,Pb、Zn 的回收率会发生小幅度下降,原因在于脉石矿物泥化加剧,浮选药剂消耗加大。综合考虑,当磨矿细度为74 μm 占 88%时,Pb、Zn 混浮粗选的指标较好。

2.2 改性煤油用量试验

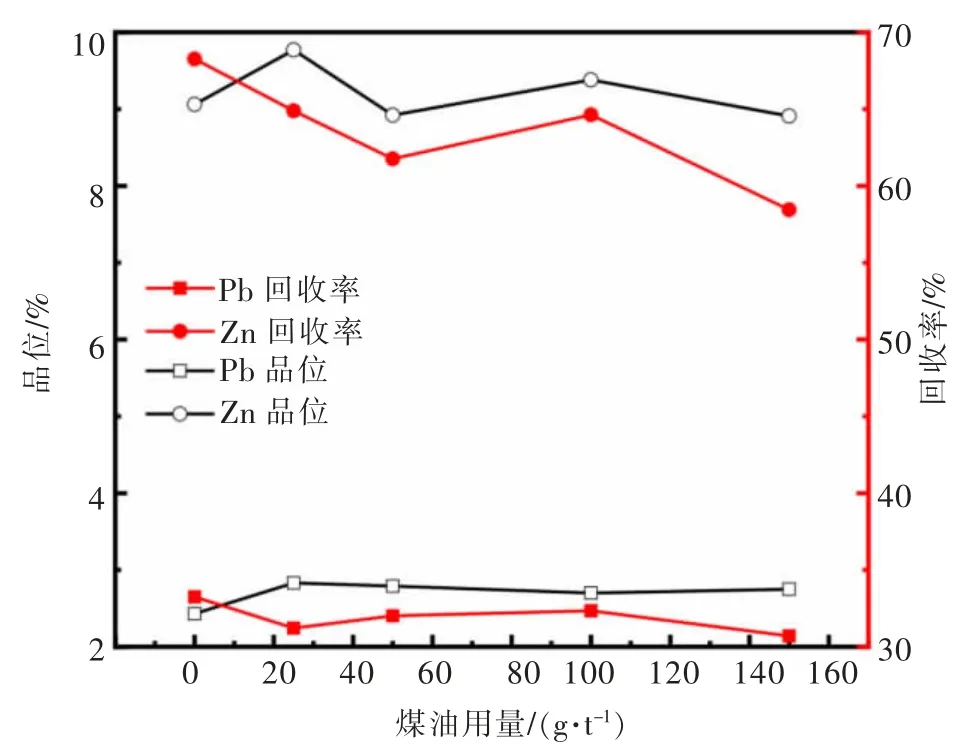

改性煤油的作用主要表现在对微细粒矿物的絮团作用,增强微细粒矿物的可浮性。根据图1 流程进行改性煤油用量的试验, 粗选磨矿细度选定<74 μm 占88%,其他药剂的用量不变,试验结果见图3。

图3 改性煤油用量试验结果Fig. 3 Results of modified kerosene consumption tests

由图3 可知, 在改性煤油用量由0 g/t 增加到25 g/t 的过程中,Pb 和 Zn 的品位分别由 2.43%,9.02%提高到2.83%,9.77%。 继续增大改性煤油用量,Pb、Zn 品位的变化幅度很小, 且煤油具有消泡作用,过量使用对浮选泡沫的稳定性产生不良影响。 综合考虑,改性煤油的用量采用25 g/t 为宜。

2.3 捕收剂用量试验

丁基黄药是闪锌矿良好的捕收剂,乙硫氮则是方铅矿良好的捕收剂。 考虑到本试验中Pb 和Zn 多数以微细粒级存在,因此在捕收剂中加入丁铵黑药强化药剂对微细粒级的捕收能力。 组合捕收剂中丁基黄药、乙硫氮、丁铵黑药的用量配比为 4∶2∶1(质量比)。固定试验条件,即磨矿细度<74 μm 占88%,改性煤油的用量为25 g/t,其他药剂的用量不变,试验结果见图4。

图4 捕收剂用量试验结果Fig. 4 Results of collector dosage tests

由图4 可知,Pb 和Zn 的品位随组合捕收剂用量增加而不断降低。 随着捕收剂的用量不断增加,未被抑制的黄铁矿也被捕收进入铅锌混合粗精矿中,造成Pb 和Zn 的品位均降低; 同时 Pb 和Zn 的回收率大幅度增加。 虽然Pb 和Zn 的品位有所降低,但兼顾品位和回收率的情况下,组合捕收剂的用量宜选取为丁基黄药50 g/t、乙硫氮25 g/t、丁铵黑药12.5 g/t。

2.4 抑制剂石灰用量试验

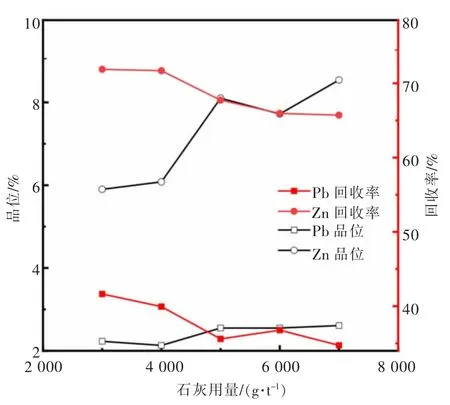

石灰不仅可以调整矿浆的pH 值,同时也是黄铁矿良好的抑制剂。因石灰具有良好的抑硫效果且价格低廉,因而被选厂广泛使用[14-16]。 其原理为加入石灰后,黄铁矿表面的 Fe2+会被氧化成 Fe3+,生成 Fe(OH)3,溶液中的Ca2+也会生成CaSO4吸附在矿物表面,2 种物质均为亲水性,因而降低了黄铁矿的可浮性[17-19]。采用上述的流程进行试验,其中,粗选磨矿细度<74 μm占88%,改性煤油的用量为25 g/t,捕收剂的用量为丁基黄药 50 g/t、乙硫氮 25 g/t、丁铵黑药 12.5 g/t,其他药剂的用量不变,试验结果见图5。

图5 石灰用量试验结果Fig. 5 Results of lime dosage tests

由图5 可知, 随着加入球磨机的石灰用量增加,Pb 和Zn 的品位均增大。 这是因为石灰用量增加,对黄铁矿的抑制效果得到了增强,混合粗精矿中黄铁矿含量降低。Pb 和Zn 的回收率随着石灰用量的增加而降低。这是因为随着pH 值增大,碱性矿浆中丁基黄药的捕收能力降低[20]。 兼顾品位和回收率,石灰用量选取5 000 g/t 为宜。

2.5 硫酸铜用量试验

考虑到先前铅锌的分选流程中闪锌矿需要被抑制使方铅矿优先上浮,因此硫精矿中的闪锌矿存在活化不完全的情况,需要加入硫酸铜进一步活化。 硫酸铜活化闪锌矿的原理为溶液中的Cu2+会在闪锌矿的表面生成Cu2S 或CuS 组分,与丁基黄药反应会产生难溶性的黄盐酸盐类,使得闪锌矿疏水上浮[21-24]。 采用图1 流程进行试验,其中,粗选磨矿细度<74 μm 占88%,改性煤油的用量为25 g/t,捕收剂的用量为丁基黄药 50 g/t、乙硫氮 25 g/t、丁铵黑药 12.5 g/t,石灰用量为5 000 g/t,试验结果见图6。

由图6 可知,随着硫酸铜用量增加,Pb 的品位提高,但是Zn 的品位几乎没有改变。 在回收率方面,Pb和Zn 回收率呈现相反的趋势,Zn 品位在硫酸铜用量大于400 g/t 之后明显降低, 这可能是因为过量的Cu2+会对闪锌矿活化产生抑制。 在闪锌矿、方铅矿品位和回收率综合考虑下,硫酸铜的用量宜选为400 g/t。

图6 硫酸铜用量试验结果Fig. 6 Results of copper sulfate dosage tests

2.6 混合粗精矿二段磨矿细度试验

为了获取更好的闪锌矿和方铅矿的浮选指标,对铅锌混合粗精矿进行二段磨矿,使得闪锌矿和方铅矿可与黄铁矿更好地解离, 减少与黄铁矿的连生。 考察了不同细度(<30 μm 占比)的铅锌混合粗精矿对混浮精选的影响。磨矿细度试验中,石灰用量为3 000 g/t、硫酸铜用量为 100 g/t、丁基黄药 12.5 g/t、乙硫氮6.25 g/t、丁铵黑药3.125 g/t。 试验流程和结果见图 7 和图 8。

图7 二段磨矿细度试验流程示意Fig. 7 Flow chart of secondary grinding fineness tests

图8 二段磨矿细度试验结果Fig. 8 Results of secondary grinding fineness tests

由图8 所示的结果可知,随着混合粗精矿二段磨矿细度<30 μm 占比增加,Pb 品位从 3.17%增加到4.77%,Zn 品位从12.08%增加到18.00%。 二段磨矿细度<30 μm 占比从 79.46%增加到 85.06%时,Pb 和Zn 回收率小幅度下降。当二段磨矿细度<30 μm 占从增至87.85%时,铅锌的回收率又升高。 因此,二段磨矿的细度宜选<30 μm 占比87.85%。

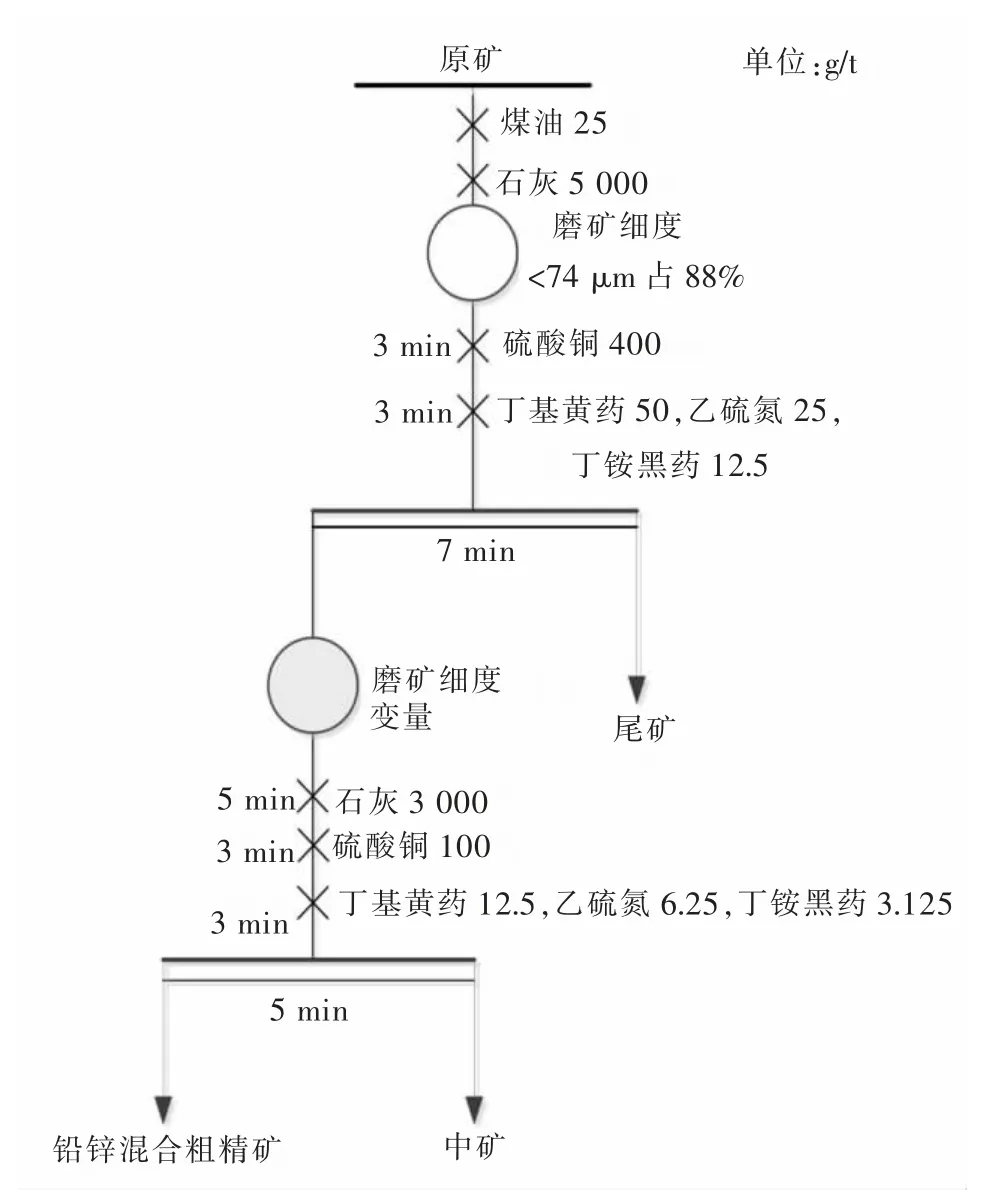

2.7 开路试验

在条件试验的基础上,对药剂种类和用量进一步优化后,进行了开路试验。 试验的流程和药剂用量见图9,试验结果见表6。

图9 开路试验流程Fig. 9 Open circuit tests flow chart

由表6 可知,经过3 次铅锌混浮精选之后,精矿中 Pb 品位为 10.25%,Zn 品位为42.88%,Pb、Zn 品位之和达到53.13%。尾矿即为提质除杂后的硫精矿,Pb品位为 0.37%,Zn 品位为0.30%,Pb、Zn 品位之和为0.67%。

表6 开路试验结果Table 6 Results of open circuit tests

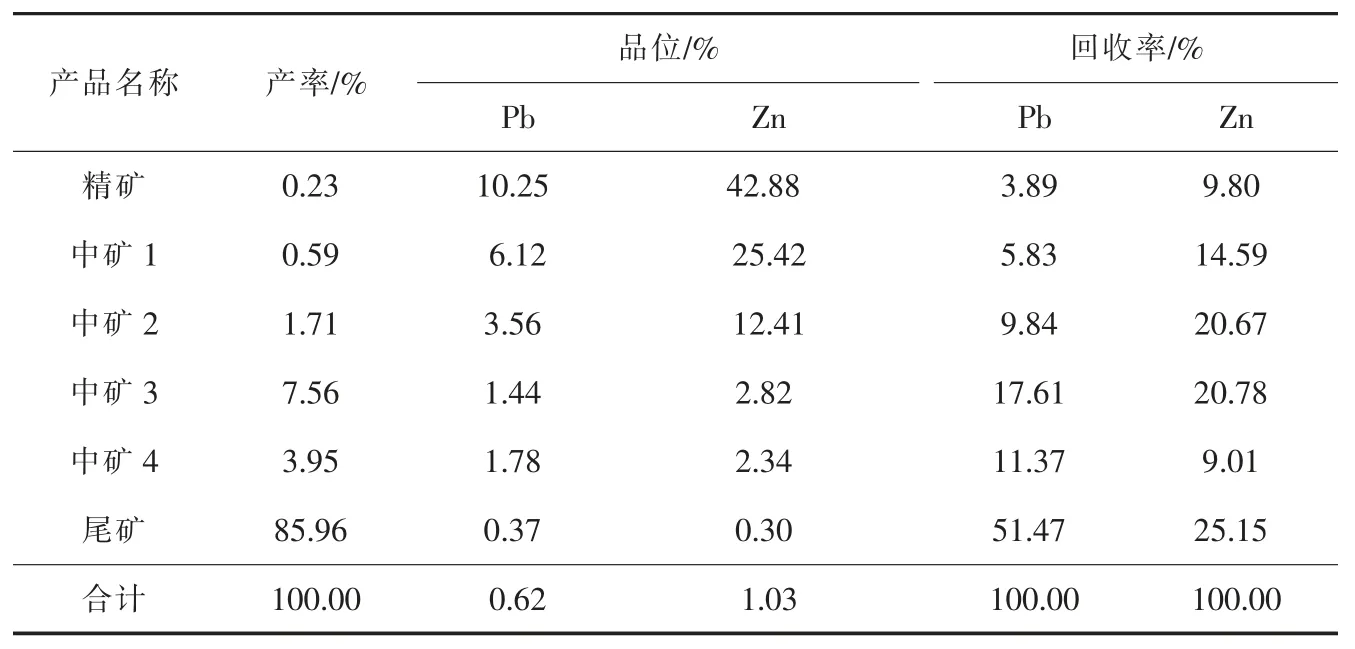

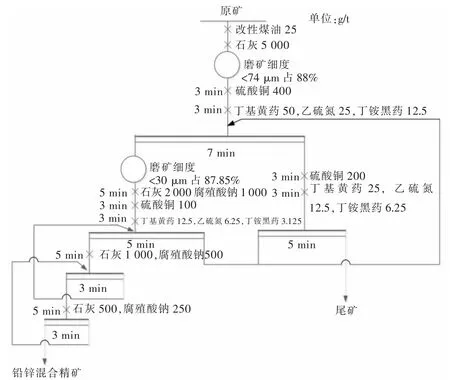

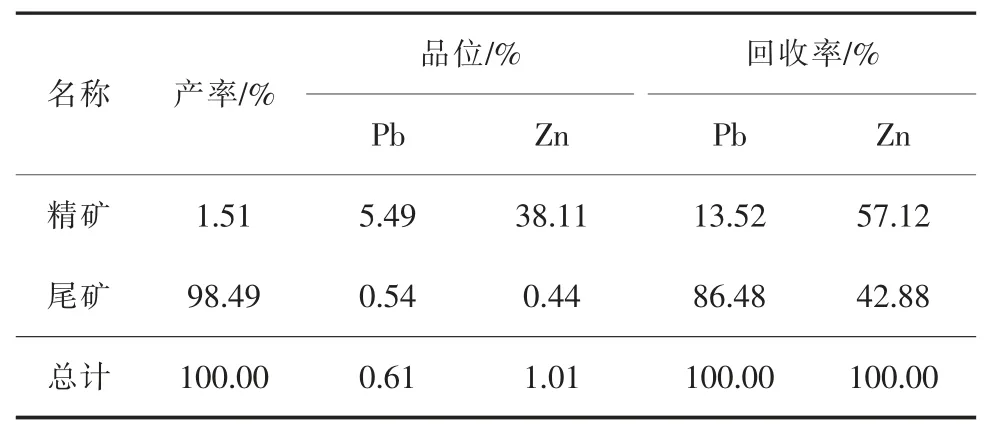

2.8 全流程闭路试验

在条件试验和开路试验的基础上,进一步调整药剂制度,进行了全流程闭路试验。 硫酸铜作为闪锌矿的活化剂,石灰、腐殖酸钠作为黄铁矿的抑制剂、丁基黄药、乙硫氮和丁铵黑药作为组合捕收剂。 试验中采用铅锌混浮1 次粗选,混合粗精二段再磨,铅锌混浮3 次精选,1 次扫选,中矿顺序返回的工艺,流程图见图10,试验结果见表7。

图10 闭路试验流程示意Fig. 10 Closed circuit test flow chart

表7 闭路试验结果Table 7 Results of closed circuit tests

由表7 可知,经过全流程闭路试验,最终得到精矿中 Pb 品位为 5.49%,Pb 回收率为 13.52%;Zn 品位为38.11%, 锌回收率为57.12%。 铅锌品位之和为43.60%,铅锌回收率之和为70.64%。 除杂后的硫精矿(尾矿)中 Pb 品位为 0.54%,Zn 品位为 0.44%,铅锌品位之和为0.98%。 因此,本试验很好地降低了硫精矿中的铅锌含量,提高了硫精矿的品质。

3 结 论

1) 工艺矿物学研究表明,该硫精矿含锌1.24%,含铅0.74%,含铁38.32%,含硫42.37%。 硫精矿中主要金属矿物为方铅矿、闪锌矿、硅锌矿、黄铁矿、砷黄铁矿等。脉石矿物主要为白云石、方解石、石英等。 目的矿物方铅矿、闪锌矿均以微细粒级嵌布,连生体主要为方铅矿、闪锌矿和黄铁矿互相连生为主。

2)根据矿石的性质和物相组成,确定了铅锌混浮,尾矿为提质后的硫精矿的原则流程。 经一粗三精一扫,粗精矿再磨,中矿顺序返回的闭路试验流程最终得到 Pb 品位 5.49%,Pb 回收率 13.52%;Zn品位38.11%,Zn 回收率57.12%,即铅锌品位之和为43.6%,铅锌回收率之和为70.64%的混合精矿。

3) 提质后的硫精矿中铅锌品位之和为0.98%,铅锌混合精矿回收率之和70.64%。 不仅提高了硫精矿的品质,同时对硫精矿中铅锌等有价金属进行了再回收,提高了金属的利用率。为有价金属回收再利用、硫精矿提质,提供了一定的研究基础和经验。