纯Cu 添加量对轧制铝箔坯料组织与性能影响

2023-05-08黎志勇

黎志勇

(1. 广东理工学院智能制造学院,广东 肇庆 526100; 2. 马来西亚国民大学工程与技术学院, 雪兰莪州 410500, 马来西亚)

质量轻且具有良好密封性的铝箔,广泛应用于电子、仪表、食品、包装、建筑等领域,成为工业生产和日常生活中不可缺少的材料,实际应用对铝箔的力学性能和表面等质量提出了更高的要求, 希望性能更好、质量更高、成品率更高[1-4]。 应用在电子、建筑等领域的铝箔,大多是99.0%~99.5%的工业纯铝;应用在铝电容器的铝箔,则是纯度超过99.9%的高纯铝,所以在市场上直接采购到的铝箔,无法直接应用于电容器中,需要采用合适的方法来制备高纯铝。 目前尽管我国在全球铝电容器制造中占据重要地位,但是专用于电容器的铝箔材料质量却较为一般,无论是微观组织结构、力学性能,还是其表面质量,与国际先进生产制备技术仍有较大差距。 在实际工业生产制备中,多是采用向纯铝中添加部分化学元素, 通过改变合金成分,提高纯铝铝箔性能,从而提高纯铝铝箔生产质量。为进一步提升铝箔的质量特别是综合力学性能,多通过增加合金元素例如Cu 来提升铝箔坯料性能[5-10]。为进一步明确Cu 对电容器用铝箔坯料的影响,推动我国铝箔生产质量的提高,将Cu 熔入纯铝中,重点探讨不同的添加量对铝箔坯料组织影响,并分析对力学性能影响,最终总结经验指导生产和研究。

1 试验材料与试验方法

试验所用的原始材料为1A99 工业纯铝,对应美国标准(AA)牌号为 1 199 Aluminum[11],具体的化学成分如表1 所列。

表1 1A99 工业纯铝的化学成分Table 1 Chemical compositions of 1A99 commercially pure aluminium 单位:质量分数,%

因为少量元素与微量元素总体占比较低,并不会对试验结果产生明显影响,可以正常试验。

将试验材料通过感应加热机,加热到720 ℃高温使其充分熔化,保温30 min 处理后,分别向熔化金属中加入 Al 总用量分别为 0.1%、0.2%、0.3%、0.4%、0.5%(质量分数)的纯Cu,充分搅拌后,维持在720 ℃温度保温10 min,精炼处理后,将析出熔渣去除,将熔化合金注入磨具内。 静置一段时间, 使金属冷却到室温,每组分浇注5 份样品,并以机械将其轧制成厚度为6 mm 的铝箔坯料, 然后轧制成2.5 mm 厚的铝箔坯料,接着轧制成1.25 mm,最后将铝箔(坯料)轧制成0.6 mm 厚度。 分别将制成的铝箔坯料放置于370 ℃环境中,保温6 h 后,随炉冷却,退火操作后获得最终产物,为了探究退火温度对其组织性能的影响,增加一组加热温度325 ℃,保温6 h,随炉冷却的样。

为充分检测在纯铝中加入Cu 元素制成的铝箔组织变化与力学性能, 采用由日立集团提供TM4000PlusII 台式显微镜, 对铝箔坯料观察其退火前后显微组织。力学性能则是由苏州检卓仪器提供的SHK-A101 材料试验机,针对铝箔坯料在退火处理前后变化完成性能测试。

其操作流程为:先通过铝箔剪切器对铝箔进行剪切,保证切口光滑,以长 170 mm、宽 15 mm 的试样为准,将材料试验机对铝箔样品进行夹紧,以1 mm/min 的速度进行匀速拉伸,在位移时记录样品的载荷变化,在样品被彻底拉断后停止记录。 同时,应用CHANNEL 5.0,对本试验测得信息进行数据分析,提升数据研究质量。 因为本试验仅是添加微量的Cu,所以没有特殊情况,仅以“添加”与“未添加”进行描述。

2 试验结果分析

2.1 纯铝铝箔坯料组织观察

通过光学显微镜对退火处理后未添加与添加不同Cu 含量的铝箔坯料显微组织进行观察,并进行对比,研究具体组织变化。 图 1 是未添加Cu 的铝箔坯料显微组织照片,对于未加入Cu 元素的工业纯铝,退火后,工业纯铝组织中晶粒比较粗大,平均晶粒大小在50 μm 以上, 同时晶粒大小分布不均匀。

图1 未添加Cu 的铝箔坯料370 ℃×6 h 退火后显微组织照片Fig. 1 Microtissue photo after annealing of 370 ℃×6 h of aluminum foil billet without added Cu

图2 所示为不同Cu 添加量铝箔坯料显微组织照片。 从图 2(a)到图 2(e),随着铜添加量增加,轧制铝箔坯料组织中晶粒有变小和均匀化趋势, 且观察到第二相粒子均匀分布于晶界及其附近区域[12-15],将纯铜添加至工业纯铝内, 在高温作用下,Cu 会与α-Al 固溶体充分结合,产生铜铝合金。 而剩余Cu 则会在高温下, 与Al 进一步反应, 产生第二相化合物CuAl2从Al 基体中析出。观察已加入Cu 元素的铝箔坯料组织,强化相晶粒规格较小,并以等轴方式均匀,使纯铝铝箔坯料具有均匀的组织,稳定提升纯铝显微组织综合性能。

对比图 2(e)与图 2(f),添加 0.5%和 0.6%纯 Cu的铝箔坯料组织中平均晶粒大小都约为10 μm,添加的纯Cu 增加0.1%,但铝箔坯料组织中晶粒细化不明显,晶粒的均匀性也没有明显均匀化趋势,所以,轧制纯铝铝箔坯料中选择添加0.5%的纯Cu 获得更理想的显微组织。

图2 不同Cu 添加量的铝箔坯料370 ℃×6 h 退火后显微组织Fig. 2 Microtissue photo after annealing of 370 ℃×6 h with different Cu additions

2.2 Cu 对再结晶晶粒影响

对于0.6 mm 厚度的铝箔坯料, 在退火处理时,除原本的370 ℃外, 增设1 组325 ℃作为对照组,如图3 所示,未添加Cu 的纯铝冷轧板,其晶粒并没有过于明显的边界波动特征,但是添加Cu 的纯铝冷轧板,其晶粒则可以观察到明显的波动特征,尤其是边部周围,波动特征会更为明显。这可能由于在温度的影响下, 纯铝冷轧板会获得更高的变形率,添加 Cu 后,会使加工硬化率得到进一步提升。 在 325 ℃条件下, 进行 6 h 退火处理,未添加Cu 的纯铝冷轧板并没有完全完成再结晶过程, 应用显微镜仍可以观察到部分区域存在纤维组织, 而其表面位置则具有最多的纤维组织。

图3 0.6 mm 铝箔坯料325 ℃×6 h 退火后显微组织Fig. 3 Microscopic strueture of 0.6 mm aluminum foil billet 325 ℃×6 h

但是,在相同的条件下,添加Cu 的纯铝冷轧板则完成了再结晶化,形成细小的等轴状晶粒,晶粒中可以明显看到第二相的细小弥散。 在结束370 ℃×6 h 退火处理后,未添加Cu 的纯铝冷轧板,应用显微镜可以观察到,其平均晶粒规格约在51.2 μm,而且晶粒也不是完全转化成等轴晶, 长轴与短轴之比约为1.87,晶粒规格并不均匀,其数量保持正态分布,即晶粒规格在40~50 μm 数量最多,其他规格的晶粒数量相对较少。 添加Cu 的纯铝冷轧板的平均晶粒规格约为30.4 μm,而且晶粒基本为等轴晶,长轴与短轴之比约为1.33,晶粒规格同样保持正态分布,但是不同规格的晶粒数量分布相对集中,规格在20~30 μm 的数量最多。 在退火之后,再次结晶化的晶粒规格明显下降,有可能是添加Cu 的纯铝冷轧板的冷轧晶粒规格偏小,存在一定的晶界波动,这导致原本较小的晶界面积获得显著提升, 使晶界周边存在较多的位错塞积,造成晶格畸变概率明显提升,形核区域也有所增加,在这种条件下,形核率得到有效提升,再结晶速度加快,晶粒规格也随之降低。

2.3 Cu 对纯铝铝箔晶粒与组织影响分析

通过光学显微镜对退火处理前后的铝箔显微组织以0.8 μm 进行细致观察,并将两者进行对比,研究具体晶粒与组织影响。 对于未加入Cu 元素的工业纯铝,在退火操作处理后,具有较大规格的晶粒,其数量较多,平均晶粒规格在3.07 m 左右,同时晶粒大小并不均匀, 这种材料应用于铝电容器的阳极铝箔的制备环节,难以保证拥有良好成品质量,所以需要对其展开进一步的研究[5-6]。将Al 总用量的0.5%纯铜添加至工业纯铝内,在700 ℃的高温作用下,Cu 会和固溶体充分结合,产生铜铝合金,使纯铝的性能得到稳定提升;而剩余Cu 则在高温影响下,与Al 进一步发生反应,产生第二相化合物,从Al 基体中析出,保证Al 的纯度不受影响。 观察已加入Cu 元素的工业纯铝,强化相晶粒规格明显下降,大多数的晶粒规格较小,其平均晶粒规格在2.65 m 左右,并以等轴方式均匀分布,这种变化使纯铝拥有均匀的组织结构,稳定提升纯铝显微组织的多方面能力,从而提高纯铝的综合性能。 而且,向纯铝加入Cu,强化相生成速度加快,在相同处理条件下,添加Cu 的纯铝比未添加Cu 的纯铝拥有更多强化相。 大量强化相有效提高材料应用强度,提高纯铝铝箔实用性。 从Al 基体中获得的,其拥有可溶性,可以溶在合金中,让纯铝拥有一定量的合金, 从而达到强化性能的效果,可以稳定提升合金抗拉性能,提高材料应用质量。 所以,将Al 总用量的0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部拥有较多、较大规格的晶粒数量有效缩减,以较小规格的晶粒维持纯铝组织结构稳定性,并有效提高组织均匀性,更符合工业生产需求,这也是我国在工业制备纯铝的主要研究方向。

2.4 Cu 对纯铝铝箔力学性能影响

2.4.1 退火前抗拉强度与伸长率分析

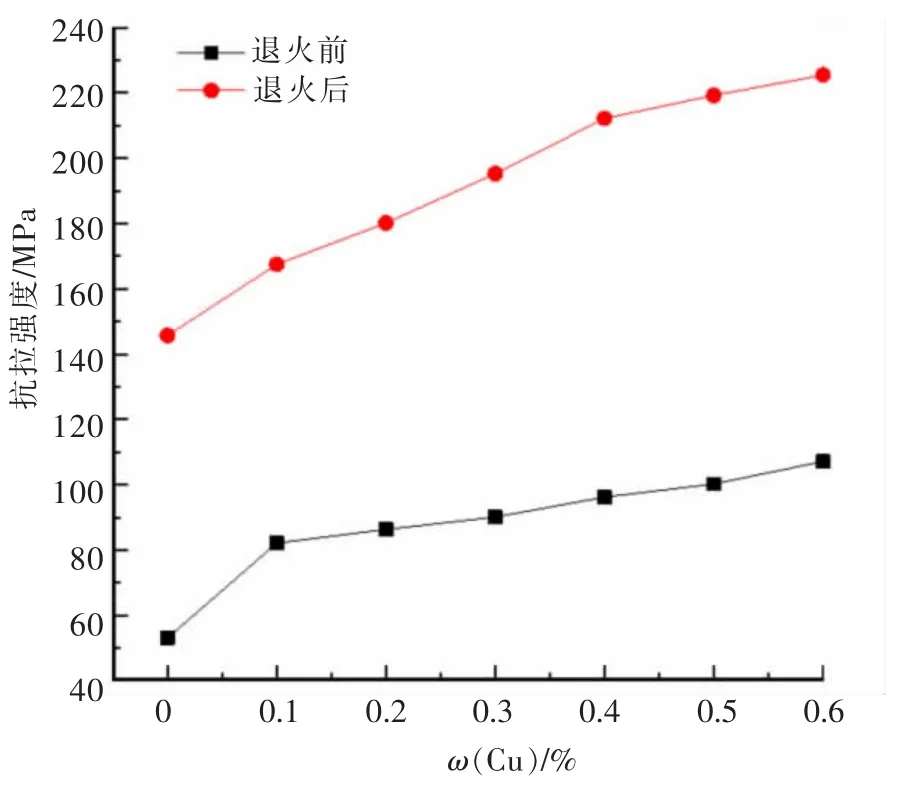

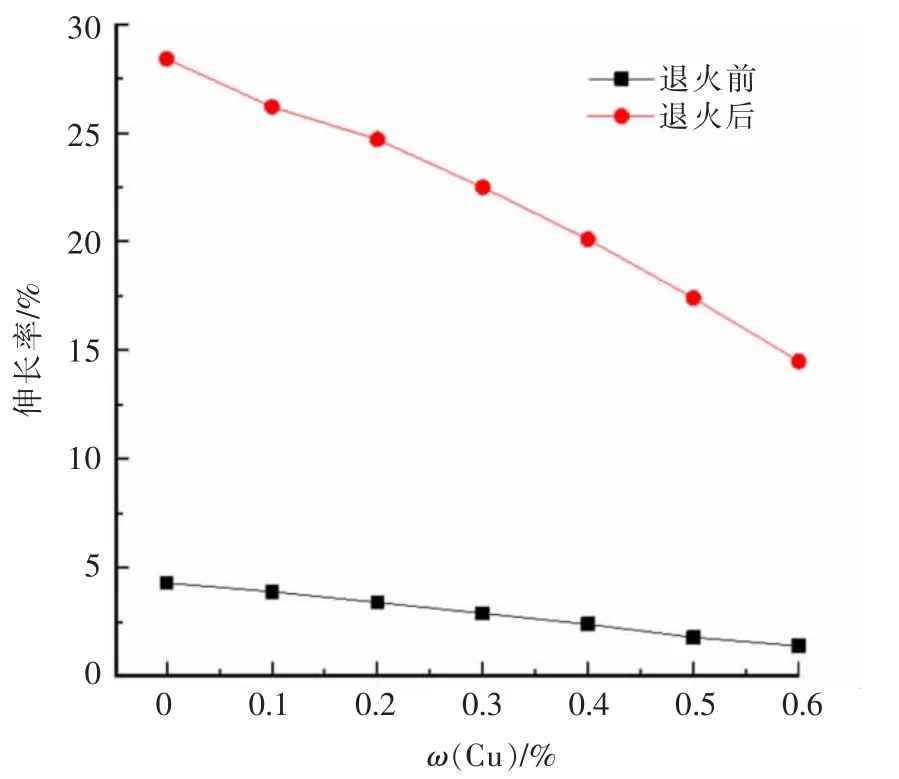

图4 所示为不同Cu 添加量的铝箔坯料抗拉强度曲线图, 本试验将6.0 mm 厚度铝箔坯料轧制成0.6 mm 厚度铝箔,经过4 道次轧制工序,组织内部晶粒在轧制力影响下充分破碎, 大尺寸晶粒变为小晶粒,一定程度上提升了铝箔抗拉性能。 对铝箔坯料展开力学性能方面测试,将数据收集并整理后,分析得出,铝箔在没有添加纯铜且未进行退火处理前,其抗拉强度为145.7 MPa,伸长率为4.3%;在纯铝中加入纯铜制成合金后,产生强化相,稳定提升铝箔力学性能,随着纯铜添加量的增加, 铝箔坯料的抗拉强度增加,纯铜添加量为0.5%时,抗拉强度提升到219.3 MPa,上升幅度为50.5%,Cu 元素会使Al 晶粒组织细化,并保持良好均匀性,稳定提高铝箔抗拉性能。 与此同时,随着含Cu 添加量的增加, 铝箔坯料的塑性却明显下降, 纯铜添加量为0.5%的铝箔坯料伸长率缩减至1.8%,下降了54.3%。

图4 Cu 元素含量与抗拉强度的关系曲线Fig 4 Relationship curve between Cu element content and tensile strength

2.4.2 退火后抗拉强度与伸长率分析

退火前,铝箔坯料经过了多道工序反复处理,铝箔坯料组织晶粒充分破碎,从而使晶粒进一步缩小,晶粒均匀性增加;退火处理后,晶粒均匀性进一步改善。 与此同时,铝箔坯料的内应力增加、塑性降低,如图5 所示,塑性降低会影响铝箔后续轧制的进行。 为使后续轧制道次顺利进行, 提高铝箔的成品率和质量,需要对铝箔进行退火处理,使铝箔内部晶粒实现再结晶,消除加工硬化,降低内应力,恢复铝箔的塑性。 作为处理代价,此时会使铝箔的抗拉性能降低。退火处理后, 铝箔坯料抗拉性能大幅度降低, 含Cu量0.5%的铝箔坯料的抗拉强度为100.2 MPa, 比退火前下降54.3%;伸长率大幅度提升至17.4%,比退火前上升667%。

图5 Cu 元素含量与伸长率的关系曲线Fig. 5 Relationship curve of the Cu element content and the elongation rate

向纯铝中加入纯铜,Cu 元素会于位错周边大量聚集,使位错产生钉扎效应,让原本活跃的晶界迁移行为产生阻滞反应,并有效阻碍晶粒再结晶,限制其进一步长大。 Cu 在高温作用下,会与Al 产生CuAl2合金相,有序分散至合金组织内[16-20]。 弥散对于合金有强化作用,从而提高铝箔的抗拉性能,Cu 添加量为0.5%的铝箔坯料退火后的抗拉强度为100.2 MPa,未加入Cu 的铝箔坯料退火后的抗拉强度为53.1 MPa,上升幅度为88.8%。 Cu 添加量0.5%的铝箔坯料的伸长率为17.4%,未加Cu 的铝箔坯料退火后的伸长率为28.4%,下降幅度降为38.7%。

3 结 论

1)在纯铝中加入Cu,可以使组织细化,缩减晶粒规格,有效提升组织均匀性。

2)向纯铝加入Cu,使强化相生成速度加快,大量强化相可有效提高材料应用强度, 提高纯铝铝箔实用性。 从 Al 基体中获得CuAl2, 其拥有可溶性,在合金中拥有强化效果,可以稳定提升合金抗拉性能。

3) 经过退火处理,CuAl2依然起到加强弥散强化效果,可以大幅度提升铝箔抗拉性能,同时获得良好的塑性。

4)将0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部较大规格的晶粒有效缩减,并有效提高组织均匀性,更符合工业生产需求。

在实际纯铝铝箔生产中,可以适当添加Cu,用于提升铝箔组织均匀度与抗拉性能。