上部卸矿冲击对储矿段井壁侧压力分布的影响及其机理

2023-05-08邓哲路增祥王少阳马强英

邓哲, 路增祥*,2, 王少阳, 马强英

(1. 辽宁科技大学矿业工程学院,辽宁 鞍山 114051; 2. 辽宁省金属矿产资源绿色开采工程研究中心,辽宁 鞍山 114051)

溜井是矿岩下向运输的重要开拓工程,在地下金属矿床开采中被普遍使用[1]。 由于溜井所处使用环境的特殊性和井内矿岩运动的复杂性,导致溜井井壁失稳现象频发。 溜井井壁的稳定与否,与井内的矿岩运动特征、井壁材料特性、地质条件、生产管理等因素密切相关[2-3]。

根据溜井井壁变形破坏问题产生的力学特征,可将井壁损伤分为溜矿段的冲击损伤和储矿段的摩擦损伤2 大类型[4-5]。 溜井井壁的变形破坏对矿山生产带来了巨大影响,溜井问题的研究一直备受学者关注[1]。如ALVARO 等[6]通过物理实验研究,认为溜井储矿段的堵塞、 悬拱等现象发生的概率与溜井的倾角、断面尺寸、矿岩的块度有直接关系;刘艳章等[7]、宋卫东等[8]基于运动学和椭球体放矿理论,得到了溜矿段矿石的运动轨迹和井壁损伤的分布范围;赵昀等[9]在冲蚀磨损理论和接触力学的基础上,建立了溜矿段矿石的运动模型,确定了溜井体积损失的计算方法;马驰等[10]引用流动网络和Beverloo 经验公式,构建了储矿段矿岩运移轨迹和速度预测模型, 为溜井井壁稳定性理论研究奠定了基础。 对于溜井问题的研究,国内外研究已取得了丰硕成果, 但受环境条件与研究手段的限制, 在储矿段井壁摩擦损伤方面的研究进展缓慢[11-12]。

溜井储矿段内,受上部卸矿冲击和重力压实作用的影响, 井壁侧压力呈现出典型的动态响应特征,颗粒流理论为研究井壁侧压力分布提供了较好的支撑。李贲等[13]基于PFC2D软件,研究了储矿段矿石块度与放矿效果之间的量化关系,得出了放矿效率与溜井磨损的最优矿岩粒径分布特征; 张慧等[14]采用PFC2D离散元程序, 研究了储矿段中矿石块度对溜井放矿时矿岩流动特性的影响;李伟等[15]基于Janseen 公式, 利用颗粒流程序研究了储矿段放矿过程中的井壁侧应力分布特征;吴晓旭等[16]采用离散元方法分析了储料对溜井卸矿冲击的缓冲特性;HADJIGEORGIOU 等[17]利用 PFC3D研究了溜井几何形状、矿岩形状、粒度分布对储矿段矿岩流动的影响。然而,针对储矿段井壁的稳定性问题,传统的研究侧重于溜井底部放矿过程中井壁的侧压力变化,卸矿过程中下落矿岩冲击井内储料引起井壁侧压力分布特征变化方面的研究较少。 因此,本文基于离散单元法,构建溜井上部卸矿过程中,储矿段井壁侧压力监测模型,研究不同卸矿高度下,矿岩散体对井内储料冲击引起的井壁侧压力的变化特征与影响范围,以期补充完善储矿段井壁稳定性问题的研究成果。

1 卸矿冲击过程的离散元模型

1.1 离散元接触模型

确定溜井卸矿冲击过程的离散元模型,模拟卸矿冲击过程中矿岩颗粒与溜井井壁的力学传递关系。对矿岩颗粒之间、 矿岩颗粒与井壁之间分别采用Hertz接触模型和线性接触模型。2 种本构模型的力和位移方程如下:

Hertz 接触模型:

式(1)中:FC为颗粒间的接触力,N;Fh为非线性赫兹力,N;Fd为阻尼力,N;MC为接触力矩,N·m。

线性接触模型:

1.2 建立数值模型

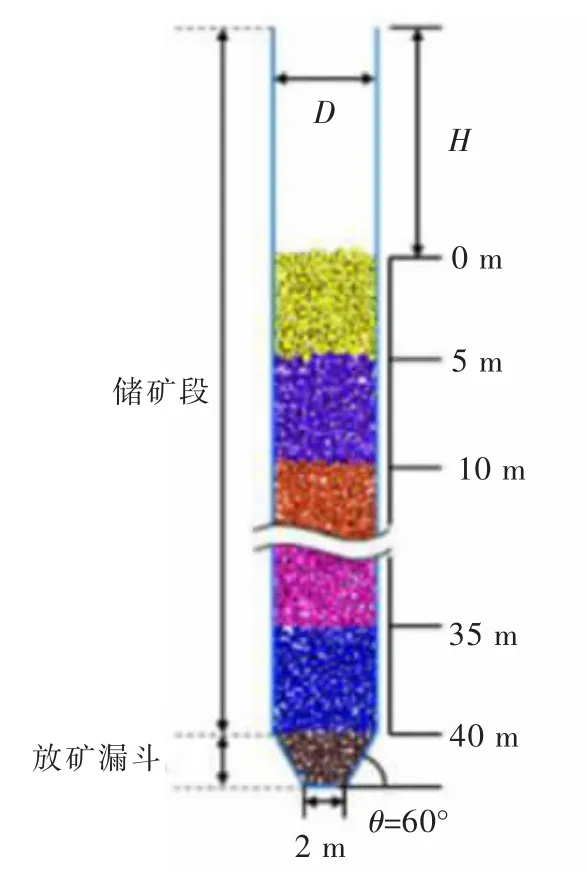

为研究溜井上部卸矿时,下落矿岩在不同高度下冲击井内储料对井壁侧压力产生的影响,以顺丰铁矿溜井储矿段为研究对象,建立放矿口中心线与溜井中心线重合条件下的储矿段井壁压力监测模型,如图1所示。

图1 颗粒流散体模型Fig. 1 Particle flow dispersion model

顺丰铁矿矿床为典型的鞍山式贫磁铁矿矿床,矿石容重为3.34 t/m3。 采用无底柱分段崩落法开采,生产中控制出矿块度不超过600 mm。 该矿溜井储矿段直径D 为5 m,放矿漏斗壁倾角为60°,放矿口直径D0为2 m。 建立模型时,利用数值模拟软件中单位厚度圆盘,采用点源法在溜井内生成深度为40 m 的矿岩散体颗粒,并使矿岩在重力场作用下达到内部受力平衡状态。 若井内储料面以上的垂直高度(即空井高度)为 H,则分别以 H 为 5、10、15、20、25、30 m,监测不同矿岩下落高度下,卸矿冲击引起的井壁侧压力变化情况。

根据Gaussian 分布和生产中矿块的实际几何尺寸,模拟生成井内储料的粒径R∈[0.1, 0.6]m,矿岩粒径及其级配组成见表1。

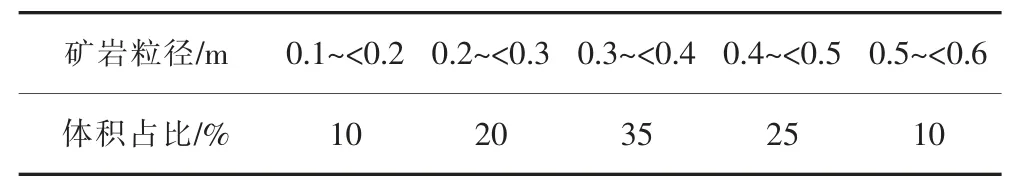

表1 矿岩粒径组成Table 1 Distribution of ore/rock particle sizes

根据矿山采用6 m3铲运机出矿的实际情况,在模拟卸矿过程中, 按6 m3/次的矿岩量向溜井中卸入矿石,对井内储料面产生冲击。

1.3 数值模型的参数赋值

矿岩颗粒之间、矿岩颗粒与井壁之间的细观参数见表2。 模拟时,采用命令流使矿岩颗粒在重力场作用下下落,对井内储料散体进行冲击,记录卸矿冲击过程中井内储料对井壁两侧法向方向作用力的变化情况。

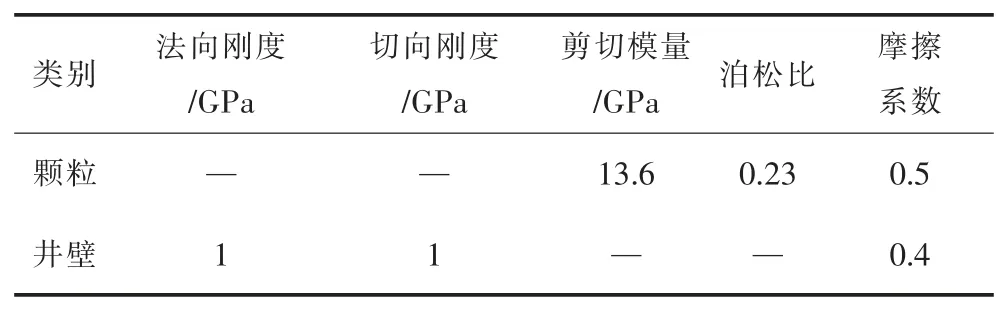

表2 数值模拟参数Table 2 Numerical simulation parameter

2 矿岩下落高度对井壁侧压力分布的影响特征

2.1 卸矿作用下的井壁侧压力变化特征

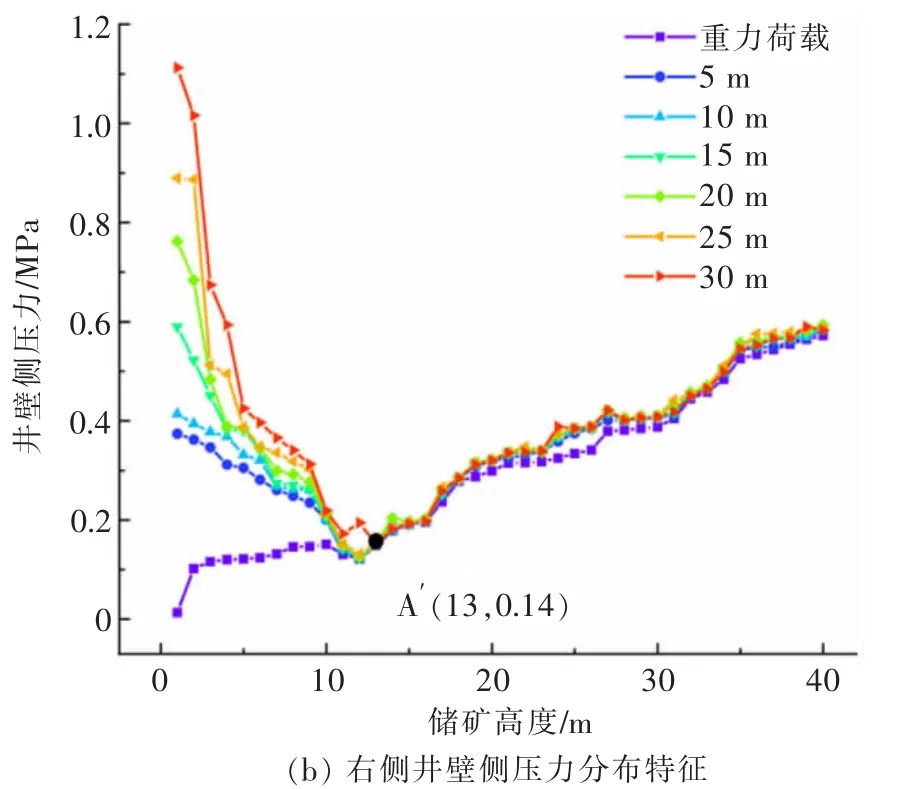

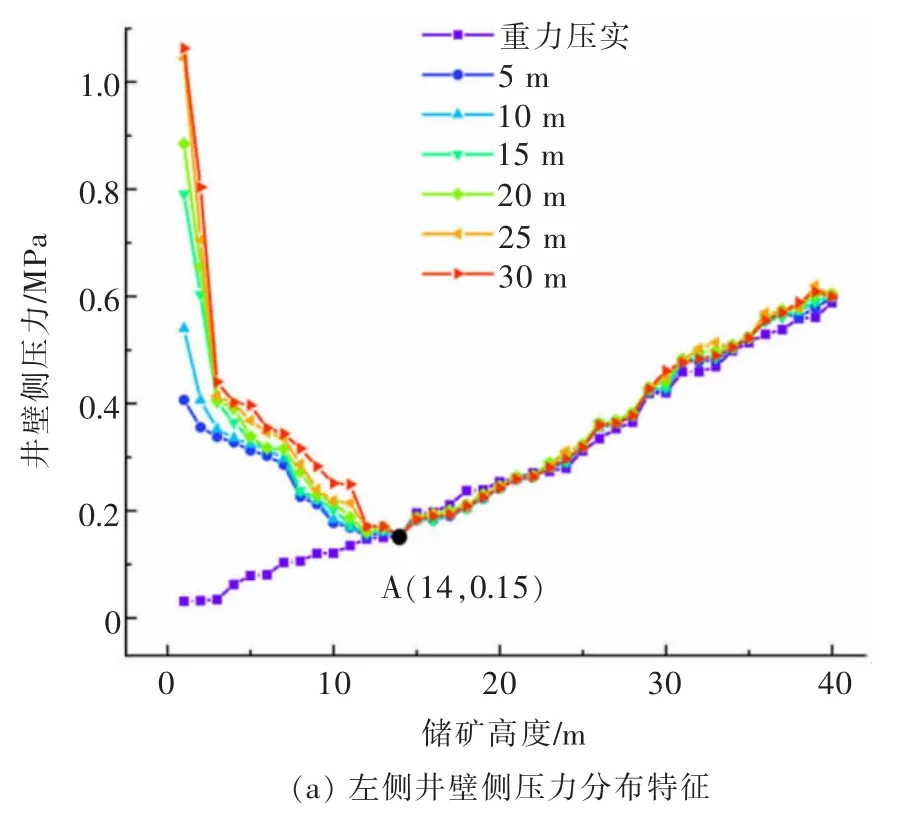

井壁侧压力变化是分析溜井储矿段井壁微观力学环境变化的重要评判指标[12]。模拟得到无卸矿冲击状态和冲击高度 H 分别为 5、10、15、20、25、30 m 条件下, 井壁两侧压力随储矿高度变化的分布特征,如图2 所示。

图2 不同卸矿高度冲击下井壁侧压力分布特征Fig. 2 Distribution characteristics of side pressure of orepass wall under impact of different unloading heights

从图2 可以看出,在重力荷载作用下,两侧井壁的压力曲线与储矿高度呈线性相关。在不同卸矿高度的矿岩冲击下,储料散体作用在井壁上的侧压力分布呈现出一定的规律性,其特征表现在:

1) 卸矿冲击对井壁的侧压力影响主要集中在储料面以下14 m 范围内, 且在相同卸矿高度下,井壁两侧产生的压力值和影响范围存在一定的差异,如图 2(a)中的 A 点,在储料面下 14 m 时,压力值为0.15 MPa;而在图 2(b)中的 A′点处,即储料面下 13 m,压力值为0.14 MPa。

2)不同卸矿高度冲击作用下,储料散体作用于井壁上的侧压力值,远大于同一储矿高度下储料散体在重力荷载作用下对井壁的压力值。 当卸矿高度H≤10 m 时,储料面附近井壁的侧压力约为0.40 MPa;而随卸矿高度H 的增加, 储料面附近的井壁侧压力明显增大,其中最大侧压力达到1.10 MPa。

3)在储料面以下14~40 m 范围内,卸矿冲击对井壁侧压力的影响较小,井壁侧压力与储矿高度呈正比,表现出明显的重力压实特性。

进一步对比分析图 2(a)和图 2(b)可知,卸矿冲击过程中,储料面以下14 m 范围内,卸矿冲击引起的井壁侧压力变化较大,引起井壁侧压力变化的力源主要来自溜井上部卸矿对井内储料的冲击荷载;而在储料面以下14 m 以外范围的井壁侧压力,则主要源自上部矿岩散体的重力荷载。

2.2 井内储料的细观力学变化特征

矿岩散体为典型的非连续介质,其颗粒间的力链结构与分布从细观角度揭示了卸矿冲击过程中井壁侧压力变化特征[18]。由于溜井上部的卸矿冲击对储料散体的力学环境影响较大[12],研究仅考虑上部卸矿冲击作用对储料颗粒间及颗粒与井壁间接触力的细观影响。

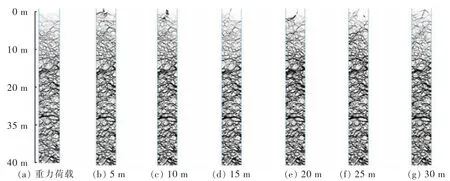

1)储料内部横向力链结构及其分布特征。 图3 所示反映了卸矿冲击前和不同卸矿高度的卸矿冲击下储料散体内部的横向力链结构及其分布特征。

图3 不同卸矿高度下散体内部横向力链结构及其分布特征Fig. 3 Structure and distribution characteristics of lateral force chains inside the bulk at different unloading heights

从图3 可以发现:卸矿冲击前,井内储料在重力荷载作用下, 其内部的横向力链以树状结构分散于储料内部, 仅有部分强力链贯穿于整个溜井断面,且集中分布在储料面下14 m 范围以外。 卸矿冲击后, 储料内部强、 弱力链的数目及其分布发生了明显变化:①卸矿高度 H 为 5 m 时,弱力链主要存在于储料面以下14 m 范围内, 强力链数目几乎不发生变化;②卸矿高度H 为10 m 时,少数强力链存在于储料面表层, 弱力链数目增幅不明显;③随卸矿高度H 不断增加,强力链数目逐渐增多,弱力链数目逐渐减少;④强力链的方向与重力场方向几乎垂直,而弱力链方向则是随机分布。

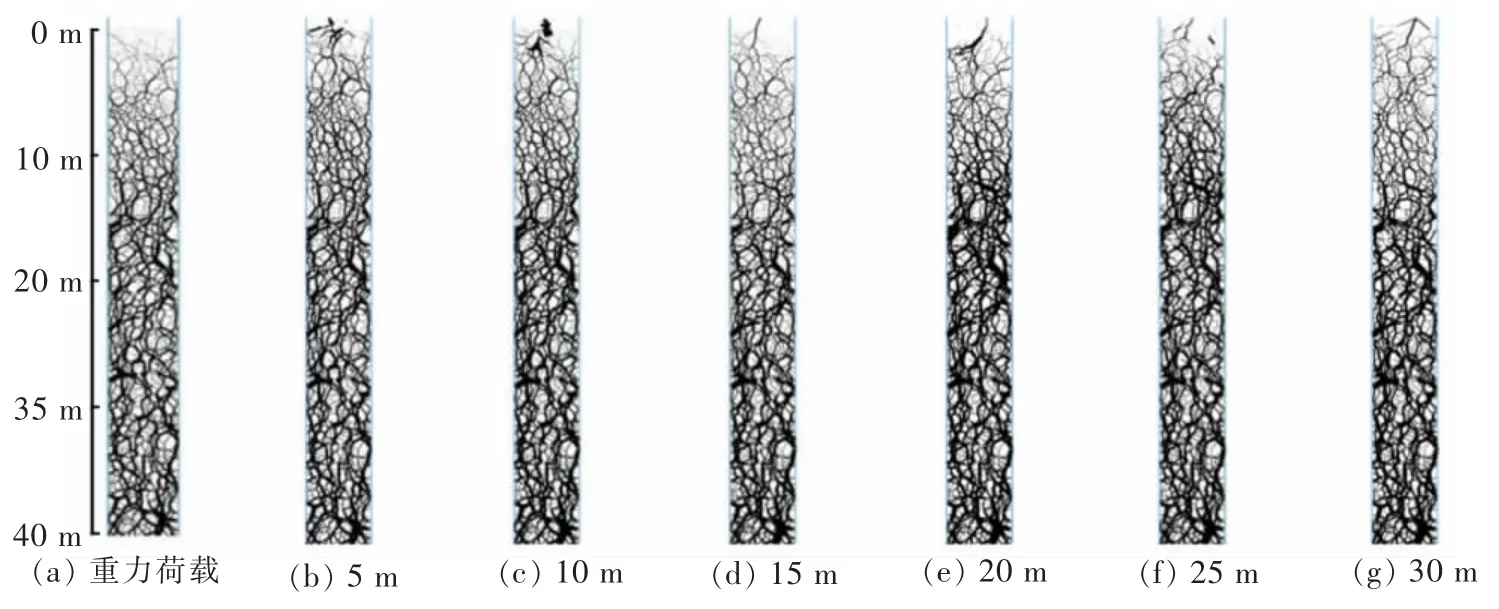

2)储料内部纵向力链结构及其分布特征。图4 所示反映了卸矿冲击前和不同卸矿高度冲击下,储料内部的纵向力链结构及其分布特征。

图4 不同卸矿高度下散体内部纵向力链结构及其分布特征Fig. 4 Structure and distribution characteristics of longitudinal force chains inside the bulk at different unloading heights

从图4 可以看出,卸矿冲击前,储料散体在重力荷载作用下,其内部的纵向强力链数目较少,且呈准直线形结构,弱力链则非均匀的分布在储料内部。 而在不同卸矿高度冲击下,储料内部的强、弱力链的数目及其分布也产生了差异化,主要表现在:①卸矿高度H 为5 m 时,弱力链主要存在于储料面下14 m 范围以内,而强力链主要分布在储料中心线位置,数目几乎不发生变化;②随卸矿高度不断增加,弱力链数目逐渐减少,强力链则在不断拓展;③强力链的方向与重力场方向近乎平行,弱力链的链接作用对强力链及散体系统受力产生了较大影响。

综上所述, 卸矿冲击荷载对储料散体内部的力链结构及其分布产生了不同程度的影响。 卸矿冲击后, 井内储料内部横向与纵向力链的强度和数目均发生了较大变化, 变化程度与卸矿高度的增加呈正相关趋势, 而变化范围主要集中在储料面以下14 m范围内。

3 卸矿冲击对井壁侧压力的影响机理

分析卸矿冲击前和不同卸矿高度的卸矿冲击下,井内储料的细观力学变化特征,溜井上部卸矿冲击对井壁侧压力的影响特征及其机理主要表现在以下方面:

1)溜井上部卸矿对井内储料的冲击作用,能够在一定范围内对储矿段井壁的侧压力产生影响,储料散体颗粒间的力链是卸矿冲击荷载传递至井壁的主要路径。

溜井上部卸矿的冲击夯实作用[19]使井内的矿岩块产生了位移或转动,改变了矿岩颗粒原有的空间排列方式与接触方式,表现为储料的空隙体积被压缩[12],块与块之间的接触更为紧密。冲击过程中,井壁为矿岩块的移动或转动提供了约束力,将矿岩块的移动或转动限制于有限空间,同时也实现了卸矿冲击力向井壁的传递, 力链成为冲击荷载传递的主要路径。在冲击荷载的传递过程中, 由于矿岩块的移动或转动,使力链网络不断发生断裂与重组,消耗了上部卸矿冲击的能量,因而使卸矿冲击对井壁受力特征的影响仅表现在储料面以下的一定高度范围内。

2)相同卸矿高度下,上部卸矿冲击对储料段同一高度处的两侧井壁的压力值存在较大差异,呈现出非均匀分布特征(如图2 曲线中的A 点和A′点)。

相同冲击下,同一高度处井壁侧压力值产生差异的主要机理表现为:首先,矿岩散体在进入溜井并下落的过程中,矿块之间以及矿块与井壁间的碰撞改变了其运动方向,使下落矿岩块对储料面的冲击位置产生了随机性,形成了冲击的所谓“偏心荷载”,使井壁两侧压力值产生了差异性。 其次,不同质量的矿岩块冲击井内储料面时所携带冲击能量存在较大的差异,当其冲击到储料面的不同位置时,加剧了“偏心荷载”的作用效果;再次,矿岩块冲击井内储料后,使被冲击矿岩块产生位移或转动。而被冲击矿岩块在向与其相邻的矿岩块传递冲击能量时,又引起了与其相邻的矿岩块发生位移或转动。 这一过程中,每一次的能量传递,都会造成不同程度的冲击能量损失,而矿岩块发生的位移或转动,形成了矿岩块之间力链的断裂与重组,使力链的强度发生了变化,最终导致不同的力链传递到井壁上的压力值出现差异,进而影响到井壁的受力特征。

3)卸矿冲击引起储料内部横向、纵向力链的强度和数目均发生了较大变化,是引起井壁侧压力产生不同程度变化的直接因素之一,也是造成储矿段井壁发生磨损破坏的间接因素。

卸矿冲击对于储料内部横向力链与纵向力链的影响作用主要表现在:冲击荷载是通过横向力链快速扩散至井壁,引起井壁侧压力产生变化,而通过纵向力链向储料深部传递,使储料产生夯实效果。 卸矿冲击过程中,储料内的矿岩块间产生位移、旋转或挤压,改变了矿岩块间原有的空间形态、排列方式和接触特征(接触方式与接触的紧密程度)。 这一过程中,矿岩块的接触特征不断发生变化,原有的力链网络不断发生断裂与重组,使力链网络的强弱处于动态调整变化的状态, 其结果是降低了井内储料散体的松散度,使其产生了压实与夯实效果。

卸矿冲击对于储矿段井壁磨损破坏的间接作用主要表现在: 材料磨损程度的大小与作用在摩擦面上的正压力大小密切相关。 卸矿冲击高度变化时,上部卸矿作用在井内储料上的瞬时冲击荷载大小随之变化,使井内储料散体的密实度发生了变化。 这一结果削弱了初始状态下高空隙储料散体的缓冲效果,提高了横向力链传递荷载的能力, 进而引起井壁侧压力随卸矿冲击高度的变化而产生较大波动, 也即储矿散体作用在溜井井壁上的正压力产生了波动变化, 最终间接影响到矿岩对溜井井壁的摩擦效果与井壁磨损程度。

4) 井壁侧压力分布特征及其变化规律是卸矿冲击能量转化与耗散的结果。

从溜井上部卸矿冲击井内储料到储料散体体系达到新平衡状态为止的整个过程中,伴随着能量的转化与耗散、矿岩块空间状态的变化与静止。 下落矿岩块携带的能量作用于井内储料块时,部分能量耗散于碰撞过程,相同冲击能量下,冲击时间越短,冲击作用效果越强[20]。而部分能量转化为被撞击的矿岩块产生位移或旋转的运动能量,使其与相邻的矿岩块发生碰撞,再次发生能量的转化与耗散和被碰撞矿岩块的位移或转动。依此,直至矿岩块与井壁产生碰撞,将剩余能量作用于溜井井壁,最终表现为储料面14 m 以下范围的井壁侧压力以重力荷载为主的特性。上部卸矿冲击井内储料的整个过程中,冲击荷载通过储料散体内部一条或多条路径向井壁传递,下落矿岩携带的能量一部分被耗散于井内储料散体体系,改变散体的体系结构,另一部分则造成井壁的弹塑性变形,使井壁产生损伤[21]。

因此,对于矿山企业而言,确定合理的储料高度与卸矿高度的匹配关系,能有效削弱卸矿冲击荷载及能量在储料与井壁间的传递与转化作用,有助于防范因卸矿冲击荷载造成的溜井储矿段堵塞和井壁磨损问题。

4 结 论

1)溜井上部卸矿冲击对井壁侧压力的影响主要集中在井内储料面以下14 m 范围内, 侧压力的变化幅度呈现出随卸矿冲击高度增加而增大的特征。

2)井内储料内部的力链网络变化特征,反映了储料颗粒间的力学作用机理及其对井壁侧压力变化规律的影响。 卸矿冲击荷载通过横向力链传递到井壁上,是影响井壁侧压力变化的主要原因;而冲击荷载通过纵向力链向储料深部传递,使矿岩散体颗粒间产生位移、旋转或挤压,降低了储料散体的空隙率,使储料产生了冲击夯实效果,最终引起储料散体作用在井壁上的侧压力产生变化,进而间接影响到储矿段井壁磨损程度。

3)溜井上部卸矿时,矿岩块之间、矿岩块与溜井井壁间的相互碰撞,对矿岩冲击井内储料面的位置产生影响,而矿岩冲击位置、储料散体的空隙率以及矿岩冲击储料面时携带的能量大小等,都会对井壁侧压力分布特征产生影响。

4)溜井生产实践中,建立合理的储矿段储料高度与卸矿高度之间的匹配关系,能够最大程度地减小卸矿冲击对井壁侧压力的影响,有利于防范溜井储矿段堵塞和降低井壁的磨损问题。