基于四次开模的洗发水瓶盖模具设计

2023-05-05谢宇玲邹泽昌

谢宇玲,邹泽昌

(福建船政交通职业学院机械与智能制造学院,福建 福州 350007)

0 引 言

一般情况下塑料模具是由注塑机推动模具的推板运动作为动力源,带动脱模机构作脱模运动的。但当产品的结构特殊,不能以上述方法脱模时,应安装其他的动力装置,比如液压马达或油缸等,再通过相应的传动机构带动脱模机构作脱模运动;或者设置一个特殊的机构,以不同模板之间的相对运动作为动力源,带动脱模机构作脱模运动;也有一些比较特殊的产品结构,比如圆管内壁环状的扣位,由于尺寸较小,空间有限,不适合设置专门的脱模机构,此时可以考虑强制脱模。本文以洗发水瓶盖为例,针对其内部的外螺纹柱、侧面的弯管和圆孔内壁的环状扣位以及产品一侧的弯管,设计了包括上述3种脱模机构的模具结构,这些脱模机构的结构非常经典,可供同行参考。

1 瓶盖结构分析

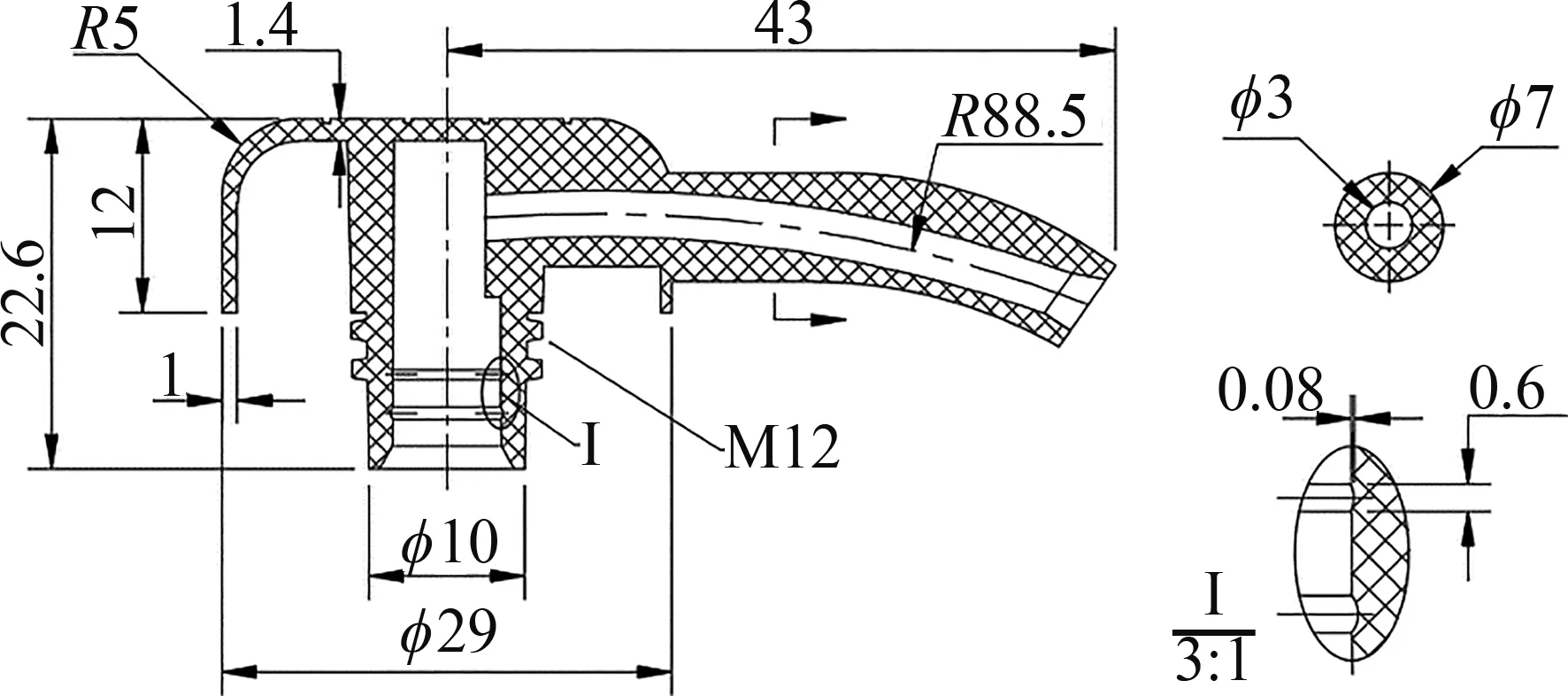

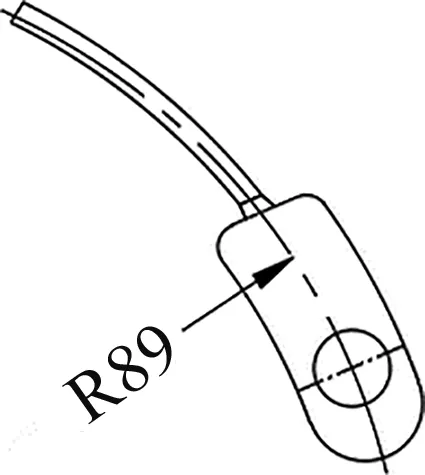

图1是某品牌的洗发水瓶盖结构图,瓶盖主体部分的直径为φ29 mm,高度为12 mm,在其中有一个规格为M12的螺柱,在螺柱的内孔中有两个环状扣位,扣位的高度为0.08 mm,在瓶盖的一侧有一个弯管,弯管的外径为φ7 mm,内径为φ3 mm,弯管的长度为43 mm。产品上的外螺纹柱、圆孔中的环状扣位以及产品一侧的弯管等3个结构比较特殊,都不能以常规方法脱模,需要设计相应的脱模机构。

图1 产品图Fig.1 Product diagram

2 模具结构设计

2.1 分型面设计

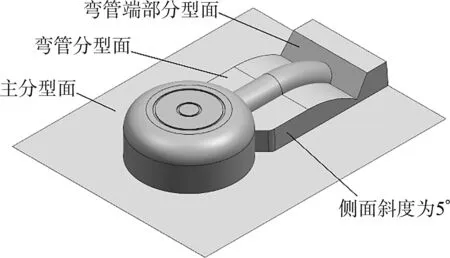

根据洗发水瓶盖的结构,将其分型面分为3部分,如图2所示。主体部分的分型面位于瓶盖的口部,是一个平面;位于产品一侧的弯管的分型面是由弯管中心线形成的拉伸曲面;弯管口部的分型面设置在圆管端部的圆角边线处。为了增加定、动模合模的稳定性,将弯管分型面的两侧设计成枕位结构,并将其侧面做成5°斜度[1-4]。

图2 分型面设计Fig.2 Design of parting surface

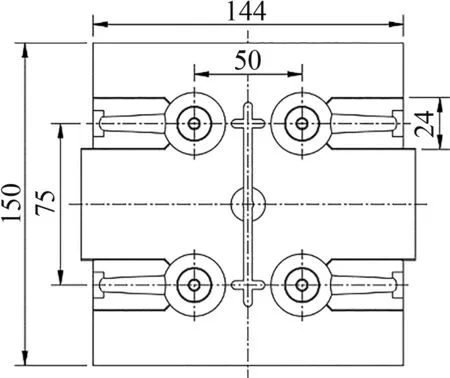

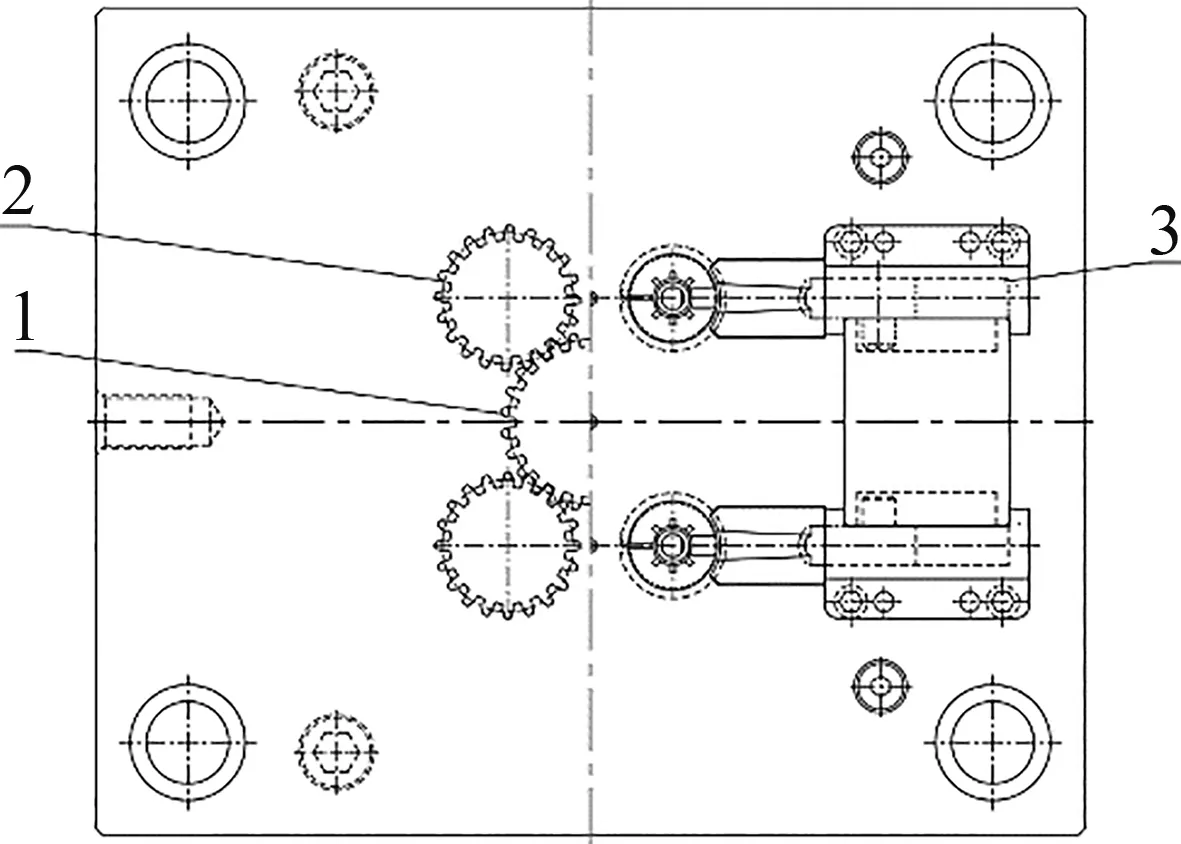

2.2 排模设计

洗发水瓶盖的尺寸较小,适合一模四腔,为了便于设计弯管的抽芯机构,将弯管部分排在模具的外侧,而将瓶盖的主体部分排在内侧。浇注系统采用Ⅰ型流道布局,选用一个进浇点进浇,从侧面以潜水口进浇,模具布局如图3所示,这种排模方式和分流道布局的平衡性好[5-8]。

图3 型腔布局Fig.3 Layout of the mould

2.3 模具总体结构

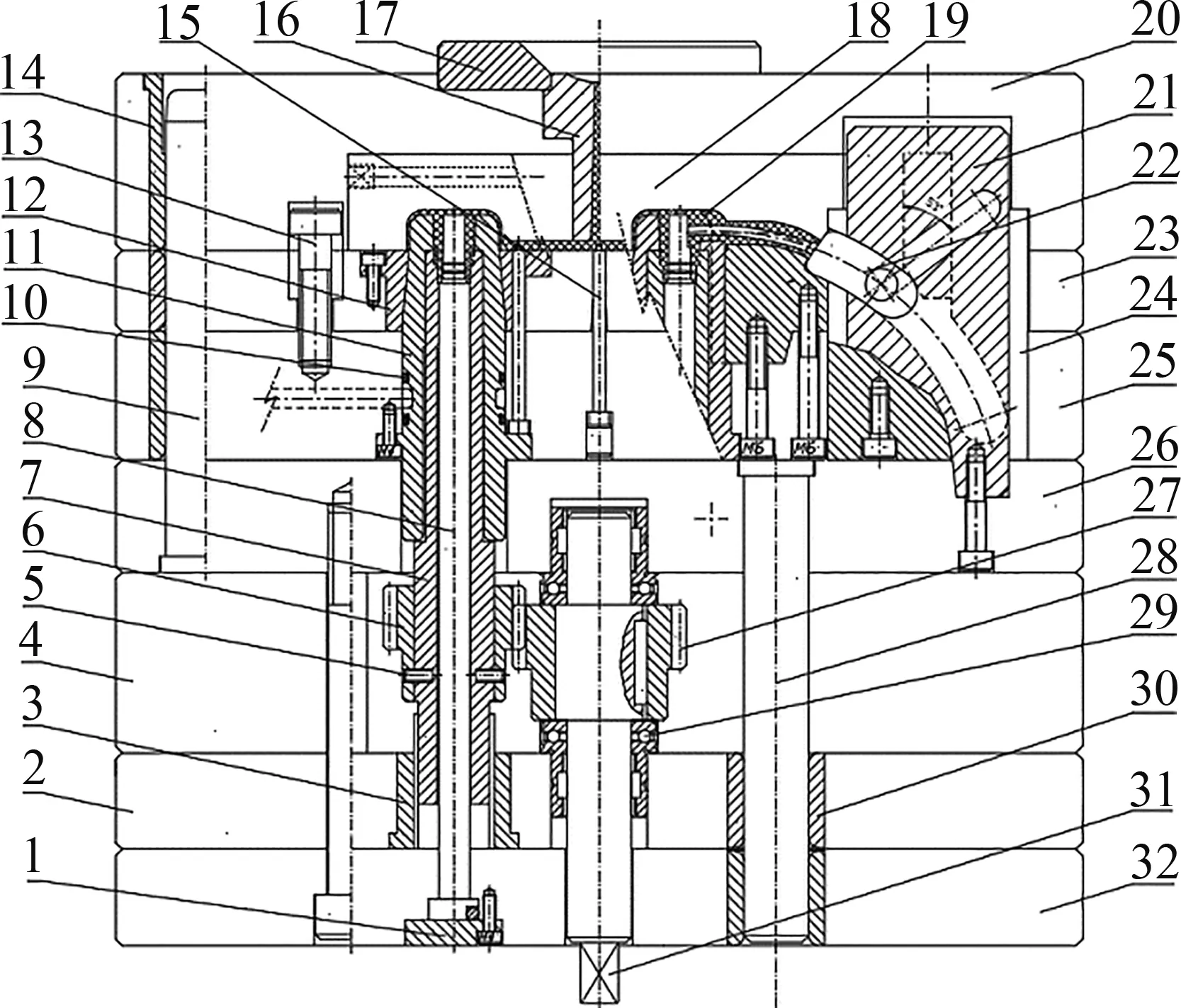

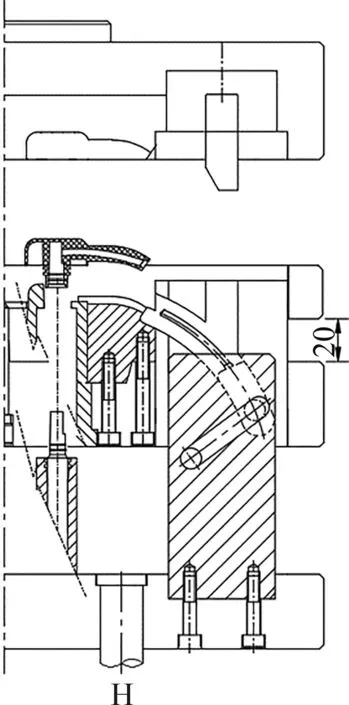

这套模具的难点是使产品内部的外螺柱脱模,以及产品一侧的弯管脱模。为此,设计了外螺纹脱模机构和弯管脱模机构,该模具的总体结构图如图4所示[9-10]。

1—压板;2—螺母固定板;3—螺母;4—垫块;5—销;6—从动齿轮;7—螺纹型芯;8—内孔型芯;9—导柱;10—密封圈;11—螺纹型芯;12—推件板分型面镶件;13—推件板限位螺栓;14—导套; 15—拉料杆;16—浇口套;17—定位圈;18—定模镶件;19—产品;20—定模板;21—驱动块;22—弯管型芯;23—推件板;24—导轨板;25—动模板;26—支撑板;27—主齿轮;28—动模导柱;29—深沟滚子轴承;30—动模导套;31—液压马达;32—动模座板图4 模具总体结构Fig.4 Overall structure of the mold

2.4 瓶盖内部的外螺纹脱模结构

1—主动齿轮;2—从动齿轮;3—弯管脱模机构图5 螺纹脱模机构Fig.5 Thread demoulding mechanism

在瓶盖内部有一个外螺纹柱,由于产品的空间有限,不能用哈弗滑块方法成型,而是用螺纹型芯旋转的方式脱模,为此,设计了旋转脱模机构,其平面结构如图5所示。具体办法是:每个产品对应一个螺纹型芯,每个螺纹型芯上设计一个齿轮,在模具的中心安装大齿轮,由液压马达带动大齿轮旋转,再由大齿轮同时带动4个螺纹型芯旋转。在螺纹型芯上还设置了螺母螺杆机构,当螺纹型芯旋转时,螺母螺杆机构还将推动螺纹型芯平移,从而使产品内部的外螺柱脱模。

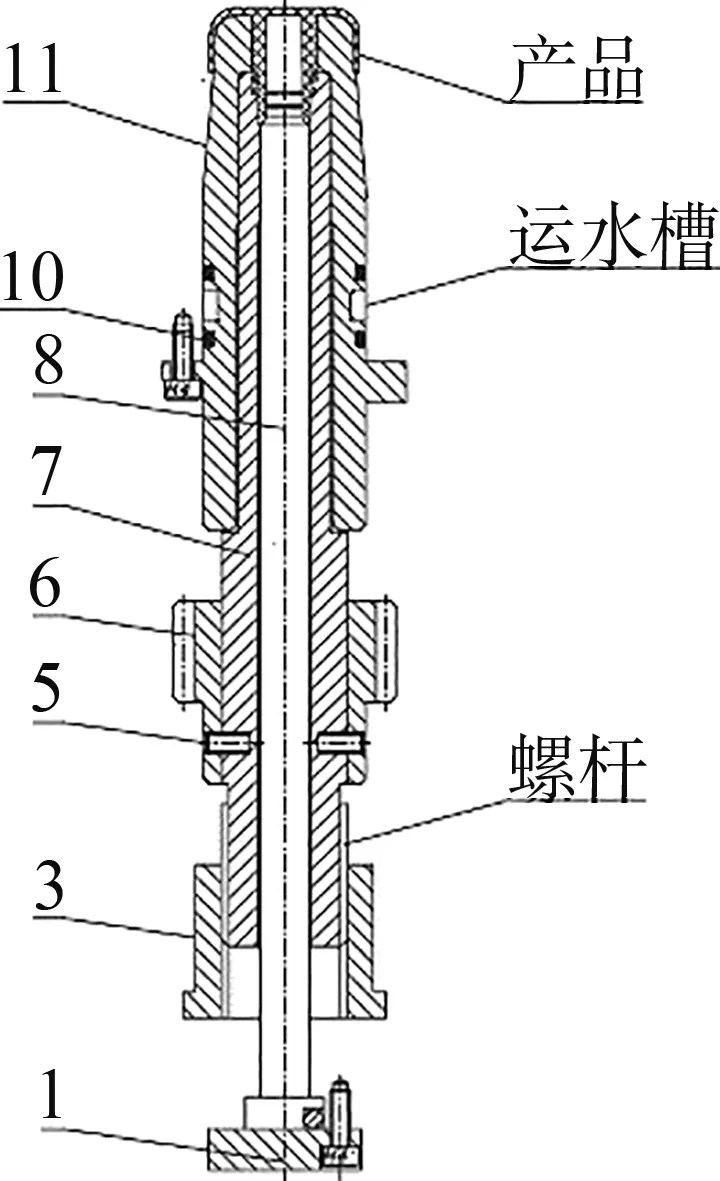

2.5 型芯结构

模具的型芯由3个圆管状的零件互相套在一起组成,如图6所示。

1—压板;3—螺母;5—销;6—齿轮;7—螺纹型芯;8—内孔型芯;10—密封圈;11—产品型芯图6 模具型芯结构Fig.6 Mould core structure

在模具型芯中,最外圈的零件是产品型芯(11), 中心的零件是内孔型芯(8),两者之间的零件是螺纹型芯(7)。产品型芯上设计了一段斜度,该斜度的作用是:在产品脱模时可以有效防止型芯磨损;产品型芯的中间位置有一个环形槽,用于接通运水,在圆槽旁边设了两个密封圈,可以防止运水外溢。在螺纹型芯上设置齿轮,齿轮通过销钉带动螺纹型芯旋转;在螺纹型芯的底部设置螺母螺杆机构,可以使螺纹型芯一边旋转一边平移,从而使产品的外螺纹脱模。内孔型芯的顶部有两端环状结构,环状结构的高度为0.08 mm,在刚注塑完成时,产品的温度较高,有较大的弹性,该两圈环状结构采用的是强制脱模方式。

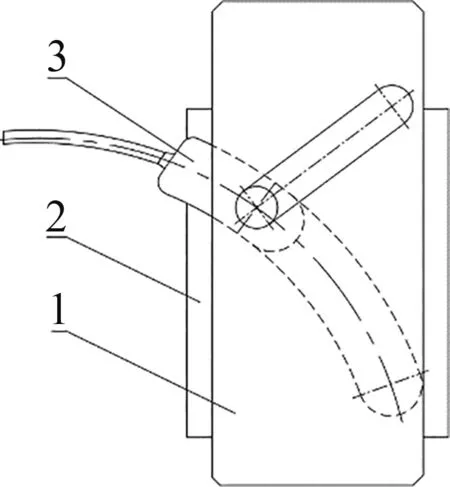

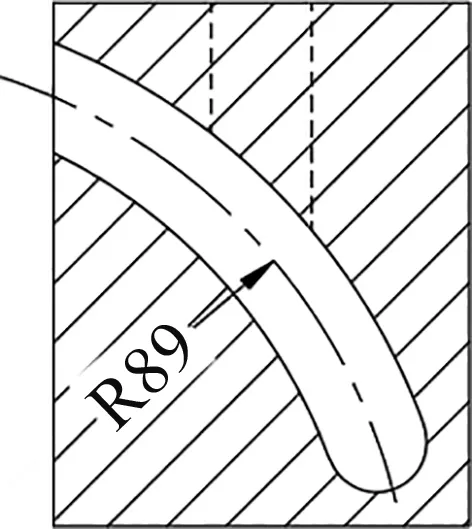

2.6 弯管脱模结构设计

在瓶盖的一侧有一个弯管,其开口指向斜下方,弯管中心线所在的平面与分型面垂直。为了使弯管抽芯脱模,设计了由驱动块、导轨板和弯管抽芯等3个零件组成的弯管抽芯机构,如图7(a)所示。在驱动块上开设一条斜槽,斜槽角度为53°,如图7(b)所示,在导轨板上开设一条圆弧槽,作为弯管抽芯运动的导轨,如图7(c)所示,弯管抽芯由圆柱销、抽芯座和弯管型芯等3部分组成,如图7(d)所示。其中圆柱在驱动块的斜槽内滑动,抽芯座在导轨板的圆弧槽内运动。当驱动块和导轨板沿上、下方向产生相对滑动时,驱动板的53°斜槽将引导弯管抽芯将在导轨板的弧形槽内作圆弧运动。这个脱模机构以模板之间的相对运动作为动力源,将直线运动和斜向运动的合运动转化为圆弧运动,从而实现弯管抽芯的脱模。

(a) 弯管抽芯机构示

(b) 驱动块结构图

(c) 导轨板结构图

(d) 弯管抽芯结构图

2.7 内孔环状扣位脱模结构

洗发水瓶盖的内孔中有两个环状的结构,由于内孔尺寸较小,不适合专门设计抽芯结构。该产品的材料为改性PP,PP料的弹性较大,刚注塑完成时,产品温度较高,材料较软,而且内孔中两个环状扣位的高度仅0.08 mm,可以采用强脱方式脱模,脱模后再利用PP料弹性回复的特性恢复原形[11-12]。

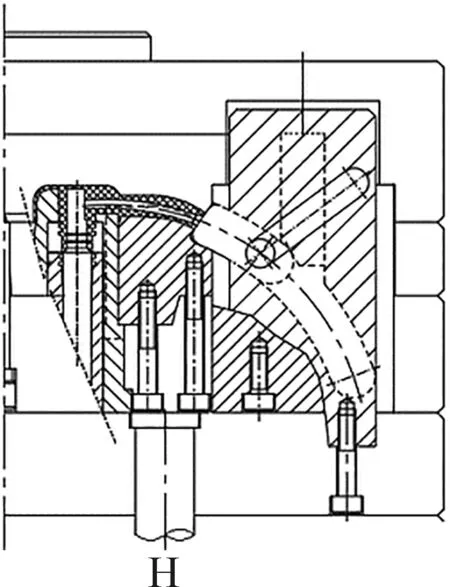

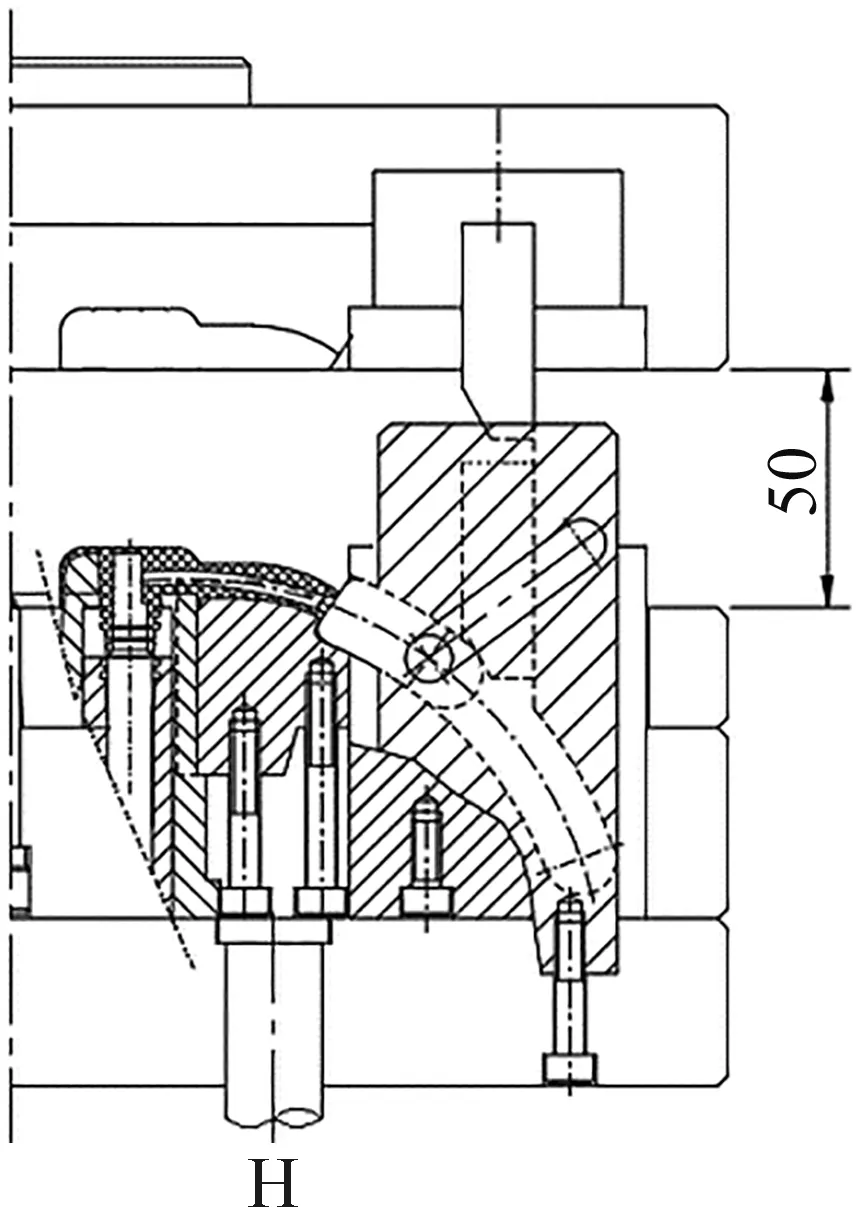

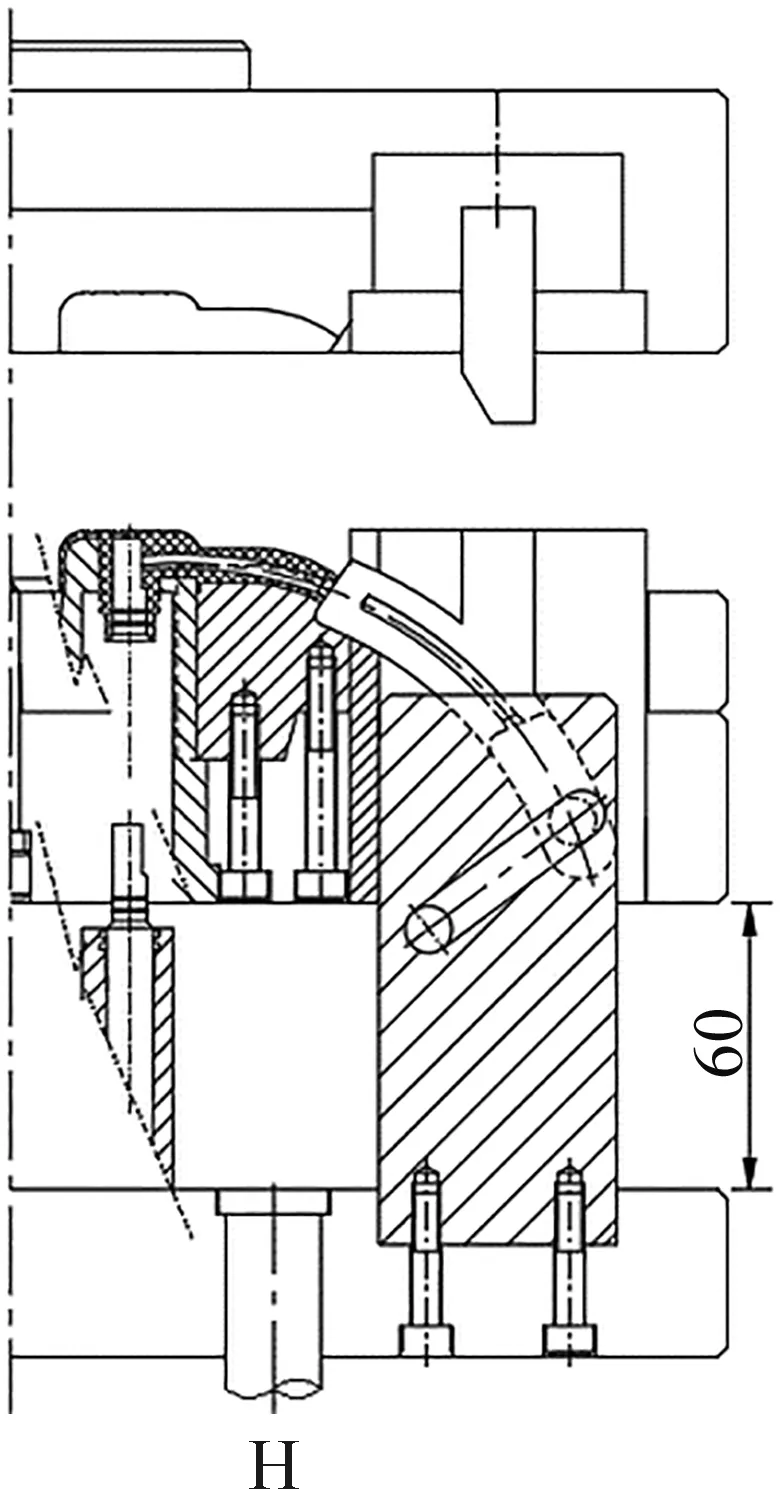

2.8 开模步骤

这套模具的开模过程共分为4步,如图8所示。

第一步是注塑完成后,定、动模开模前,液压马达旋转,带动产品内部的外螺纹型芯旋转,在螺母螺栓的作用下使螺纹型芯一边旋转一边平移,从而使产品上的外螺纹柱脱模;

第二步是动模与定模之间分开,同时使压在弯管脱模机构上的压块松开;

第三步是支撑板与动模板之间分开,开模距离为60 mm。由于驱动块固定在支撑板上,导轨板固定在动模板上,当支撑板与动模板之间分开时,驱动板带动弯管抽芯沿导轨板上的弧形槽做圆弧运动,从而使弯管抽芯脱模;

第四步为推件板与动模板分开,分开距离为20 mm,将产品从内孔型芯推出,同时使内孔中的两个环状扣位强行脱模。

(a) 螺柱脱模

(b) 第一次开模

(c) 第二次开模

(d) 第三次开模

3 模具结构注意事项

在开模时,应严格限制好外螺纹柱的脱模时间,确保动、定模在分开前,外螺纹型芯已完全脱模,否则动、定模分开时,螺纹型芯将会把外螺纹柱拉断,从而使产品报废。另外,这套模具结构选用的是非标模架,与标准模架相比,动模部分多设置4根导柱。

4 总结

本文将液压马达、齿轮机构、螺母螺杆机构等常见的传动机构组合在一起,形成了螺纹自动脱模机构。这套模具的弯管抽芯机构是在没有借助任何外力的前提下,利用模板之间的相对运动作为动力源,将直线运动和斜向运动合成为圆弧运动,从而使弯管脱模。对于内孔环状扣位,采用强制脱模方式,不需要增加其他模具机构。以上方法简化了模具结构,并采用四次开模动作,有效提高了生产效率。