注塑机开模过程液压冲击与振动测试分析

2020-03-02康献民钟祺彬谭艳雄刘冬冬

康献民,钟祺彬,谭艳雄,刘冬冬

(1.五邑大学 智能制造学部,广东 江门529000;2.广东科仕特精密机械有限公司,广东 江门529000)

0 引 言

肘杆式合模机构传动中,合模之后会有非常大的锁模力[1-2],并且锁模力在开模之前都没能释放完全,因此合模缸需要进行卸压,这就需要一开始就高压开模,这将造成极大的瞬时冲击[3-8],对加工零件与设备造成较大的影响。对于注塑机的开模振动研究,华南理工大学的陈学峰[4]对合模过程的速度与应力曲线进行了优化,改善了模板运动的稳定性;张友根[11]认为开模时的停顿现象是因为液压驱动系统对肘杆机构弹性势能的转换不匹配造成的,改为液压马达-滚珠丝杆-肘杆机构的形式后,能实现连续的开模运动;五邑大学的杜遥雪[12]通过考虑机构非线性振动、弹性动力学及阻尼等因素对合模机构进行分析,改善了合模运动的平稳性及合模位置的高精度。为了合理地对注塑机工作时的压力、流量等参数进行设置,对注塑机开模过程的液压冲击过程进行了测试分析。

1 肘杆式合模机构液压系统工作原理

某型号注塑机合模部分采用液压-双曲肘式合模装置,主要零部件有:合模液压缸、尾板、曲肘连杆、调模装置、顶出杆装置、顶出杆、移动模板、导柱和固定模板等。

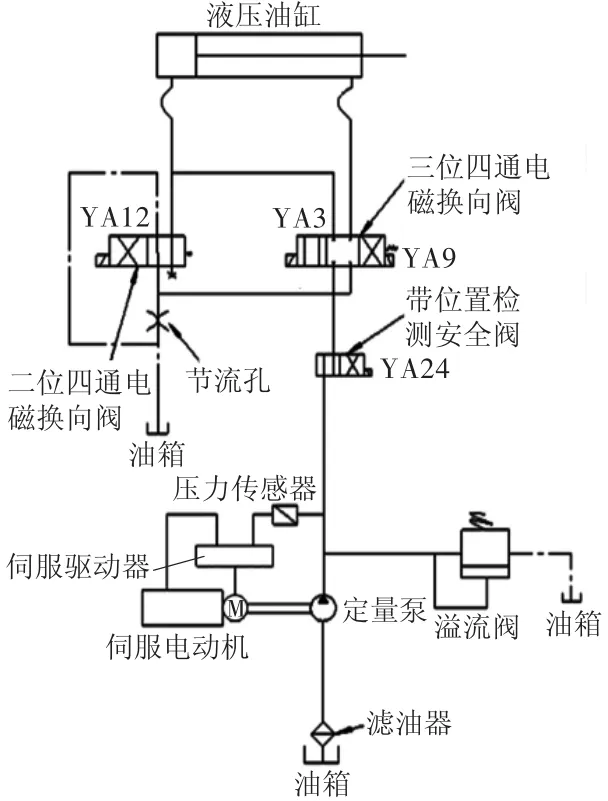

图1为肘杆式合模机构液压系统原理图,合模过程完成后,为了保证模具的合模力,活塞杆以很大的力推动动模板和定模板锁紧,用来抵抗射胶巨大的冲击力[9-10]。在完成注塑过程后,将开始开模。开模过程由三个过程组成[11]:1)解锁。压力油从泵出来经过三位四通电磁阀换向阀到达合模油缸有杆腔,实现肘杆机构瞬间解锁。2)启模。肘杆铰接点在有杆腔压力油的作用下实现解锁,肘杆机构解锁后,合模时锁模力存储的弹性变形能成为油缸活塞高速运动的动能。3)移模。肘杆机构在油缸活塞的带动下,完成移动模板到达设定位置的动作。

由于合模后会有非常大的锁模力[1-2],在开模过程中需要一定的高压来实现开模,以释放锁模力存储的弹性变形能,在实际应用中会根据经验设置压力和压力斜率、流量斜率等参数来实现开模参数的设定,但不合适的参数设置将在开模工作过程中产生较大的冲击与振动,影响设备的长期有效工作;目前仍缺乏一定的数据来了解开模过程中的压力、流量变化规律,文中对某肘杆式合模机构的开模过程进行了实验测试,为合理地设置压力、流量斜率等参数提供理论依据。

图1 合模机构液压系统原理图

2 实验测试系统

测试实验方案为:测试实际工作状态下动模板的位移、合模油缸及泵出口对应的压力值、流量,以及合模机构动模板的运行速度和模板的振动加速度等参数。

选定位移传感器1个,压力传感器3个,加速度传感器4个。位移传感器用注塑机自带的杰弗伦位移行程电子尺,实时测量动模板运动位移,测量范围为0~420 mm,输出信号为0~10 V的电压值;泵出口压力信号采集利用泵出油法兰上压力信号反馈的杰佛伦压力传感器;位移电子尺和泵出口压力传感器由通电的注塑机供电;油缸两端压力数据采集采用VP4系列压力变送器,测量压力范围0~20 MPa;测量振动信号的压电式加速度传感器。

为了采集开模时的振动信号,在合模机构的固定模板纵向和径向、动模板上分别安装了4个加速度传感器,其中:1点为动模板轴向,2点为动模板径向,3点为固定模板轴向,4点为注塑机外壳径向。

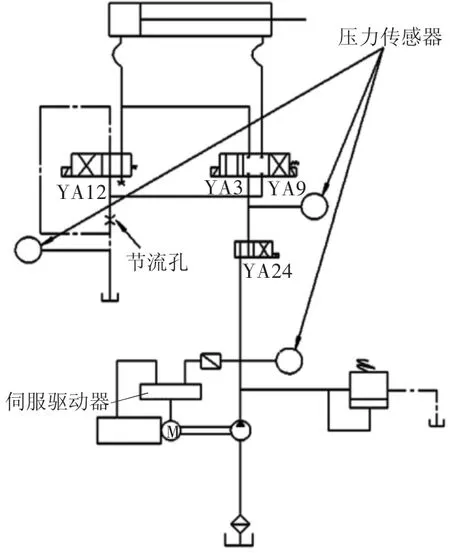

以某公司160 t锁模力的伺服控制液压注塑机为测试对象,压力传感器的具体安装位置如图2所示,由于二位四通电磁换向阀只起到辅助作用,电磁铁YA12在一个开模、合模过程中通电时间很短,可以用三位四通电磁换向阀前的油制板上进油口处压力代替油缸进油口压力,总的回油压力为油缸回油口 压 力 。 在LabVIEW 中编写的部分数据采集程序如图3所示。

图2 压力传感器测试安装图

3 开模过程的冲击振动测试分析

实验通过改变压力、流量及流量斜率的大小测试开模过程冲击振动的规律,找到实际生产过程中冲击振动噪声小且生产效益高的最优参数。这里主要说明开模过程。

图3 测试采集的LabVIEW 程序框图

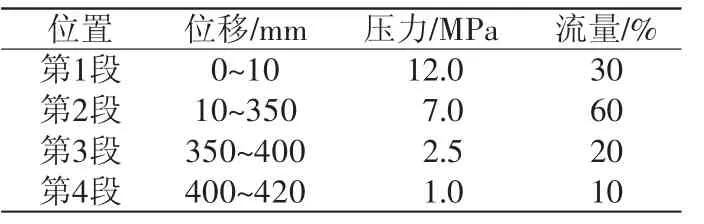

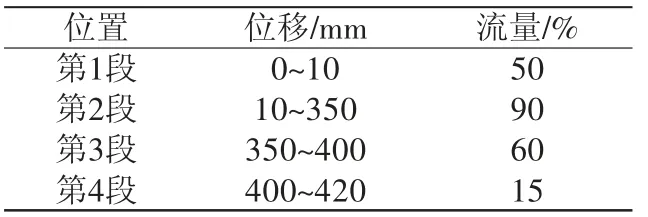

按照注塑机开模工作要求设置一组压力、流量理论参数,其中,系统压力为17.5 MPa,模板行程0~420 mm,流量是按泵出口额定流量的百分比设定,根据该注塑机电动机额定转速n=1500 r/min,泵排量Q=40.1 mL/r得泵出口流量I=nQ/1000=60.15 L/min。开模时每一段位移对应的理论压力、流量值如表1所示。

在压力、流量参数改变时,需要平缓过渡,对于该注塑机的每一段开始时的压力流量变化都是按斜率设定最大值的百分比过渡的,具体参数如表2所示。

其中开模流量最大斜率为50 000%/s,压力最大斜率为5000 MPa/s。

也就是说压力在第1段从0上升到12 MPa理论上只要12÷(5000×2%)=0.012 s,流量从第1段30%过渡到第2段60%理论上时间为(60%-30%)÷(50000×100%)=0.0006 s。

以此类推,这种斜率的设置起到了不同压力流量间的过渡缓冲作用,压力、流量参数及斜率的设置如表1和表2所示(称为设置1)。

表1 开模每段位移对应的压力流量设定值

表2 开模每段压力流量斜率设定值

3.1 流量变化对开模振动冲击影响分析

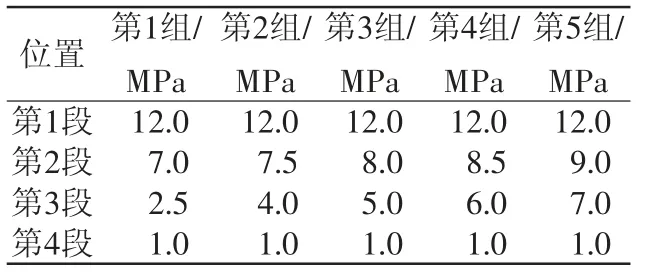

在保持压力和压力斜率、流量斜率(设置1)不变的情况下,设置5组不同的流量值观察模板运动位移曲线及压力和加速度曲线变化,5组流量参数设置如表3所示。

这5 组实验的每一段设定流量依次增加,因为在油缸带动模板的开模运动过程中,从图4(a)中可以看出,无杆腔的压力接近于零,所以可以用有杆腔的油缸压力近似表示整个油缸的压力。

表3 流量变化参数 %

从这5组流量递增的图中可以看出,随着流量的增加,开模速度加快,整个过程的时间减少,相应的高压开模和快速开模的压力值也变大,说明负载在这一过程中有一定程度增加。开模时间是影响整个注塑周期的一个重要影响因素,速度加快,时间减少,对提高生产效益起到了很好的作用。一般来说,速度越快越好,并且从压力提升幅度可以知道,速度的提升对压力的要求也越来越高,5组实际压力均没有达到设定值,但第5组已经很接近设定值了,说明压力设定最基本要考虑负载及开模快慢这两个因素。

图4 流量变化下各点变化曲线

在图4(c)的测试位移数据中,第1组开模用时2.4 s、第2组用时2.1 s、第3组1.8 s、第4组1.6 s多不到1.7 s、第5组1.6 s。从图4(c)第1段的时间及整个周期数据我们也可以得知,当流量增加到一定值时,随着流量的增加对速度和周期的变化影响越来越小,而且流量增大会加大电动机油泵的工作负担,最重要的是加大能耗,提高成本,不利于节能减排。所以流量也不是设置为越大越好,综合周期时间和能耗等方面的要求选择合适的流量设定值才能获得较好的效益与节能效果。

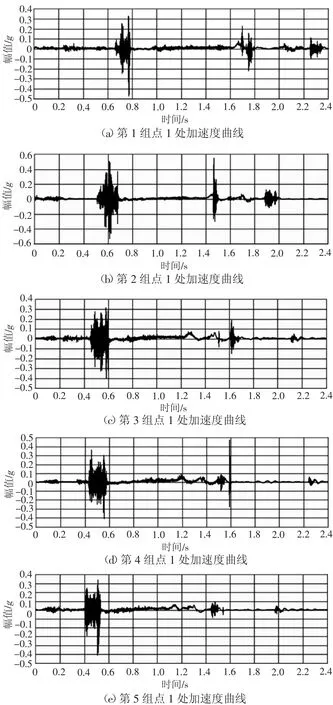

从图5的5组加速度振动信号曲线可以看出,动模板纵向点1处振动最明显,振动最明显的时间点都对应着快速开模的起始位置,此时流量增加,速度加快,压力也增大,但5组参数对应的动模板振动幅度却变化不大。针对此次实验,从数据分析结果可以得出:在合理的范围内流量不变化时它的大小对开模冲击振动影响不大,平稳运行过程中流量的大小并不是影响开模振动的主要因素。

综合流量变化对效率和冲击振动的影响,该注塑机宜选择速度快的第4组流量参数;从节能及综合性能考虑,可以选择第3组参数。

3.2 压力变化对开模振动冲击影响分析

图5 流量变化下1 点处的加速度变化曲线

在保持流量设置不变,以及压力流量斜率为设置1的情况下,设置5组不同的压力值观察模板运动位移曲线及压力和加速度曲线,每段位移对应流量如表4所示。

第1段和第4段行程短,压力设置不变,主要改变第2、3 段 的 压 力值,5组压力设置好后,观察实际开模过程中压力位移变化曲线。

从现场测试过程和图6中可以看出,这5组开模过程均用时约1.6 s,开模过程中压力变化趋势和位移变化趋势都基本一致,每一组压力都没有达到设定值,说明流量一定,速度相同的情况下,负载也相同,实际需要克服负载的压力也就一样。随着压力设定值的增大,开模工作时间并没有减少,反而有可能实际电动机油泵产生较大压力的液压油通过溢流阀回油箱,增大能耗,产生不必要的浪费,增加了电动机工作负担。图7为这5组不同设定压力值下对应的振动曲线,可以看出,实际振动的幅度相差不大,并且都是在快速开模动作开始时波动最为厉害,因此压力设置值应该在满足克服负载要求的前提下越小越好,对于不同注塑机型和不同产品模具压力设定值也不同,根据实际情况而定。

表4 每段位移对应流量值

表5 5组压力设定值

图6 压力变化下各点的变化曲线

从对流量或压力改变的实验数据分析中可以看出,在开模过程中,不同压力、流量的过渡过程是产生振动冲击的主要时间段,因此,不同的压力流量切换方式及切换速度的快慢都将对开模过程的性能产生较大的影响。

4 结 论

图7 各参数下1 点处的加速度变化曲线

通过对开模过程中流量压力和斜率参数对合模机构冲击振动及工作效益的影响分析,实验测试可得,开模过程中,流量加大可以加快开模速度,减少周期时间,提高工作效益,但流量加大到一定程度的时候,对速度的提升越来越不明显,流量的增大也会对能耗提升。并且开模过程中振动最明显的位置点是从第一段高压开模结束到第二段快速开模流量压力上升的那一段。综合效益和能耗的影响,选择了合理的流量设置参数。在满足克服动模板运动负载的情况下,设置压力参数的变化对开模的速度和周期并无明显影响,实际压力变化并没有达到设置的压力参数值,说明流量一定的情况下,模板运动速度一样,需要克服的运动阻力也一样,对压力的需求也就一样。并且设置的压力值过大会从泵出口处的溢流阀排除压力油减压,造成不必要的浪费,所以在满足克服负载前提下,压力值设置越小越好。