混动车型平衡轴齿轮敲击噪声优化

2023-05-04刘月普杨景玲

刘月普,关 莹,张 燕,赵 亮,陈 强,杨景玲,沈 拓

(长城汽车股份有限公司,河北省车用发动机技术创新中心(筹),保定 071000)

前言

齿轮敲齿是影响汽车车内振动和噪声的重要来源,严重影响汽车驾乘舒适性,常引起顾客抱怨。

不同学者对齿轮传动系统敲击分析方法和优化做了诸多研究。田雄等[1]通过测试传递路径分析,指出换挡拉线和离合器拉线为变速器rattle 的主要贡献路径。李迪等[2]从碰撞角度分析敲击振动的产生,建立单对齿轮敲击多体动力学方程;对比分析刚性碰撞与弹性碰撞对齿轮敲击的影响;并利用CATIA 和ADAMS 建立某机械式变速器齿轮传动系统多体动力学模型,分析输入转速大小、挡位选择等对变速器敲击的影响。角田宏等[3]通过对转速传感器信号的频率以及振动、噪声进行分析,得出关于周期性敲齿声的有效分析结果。龚兵等[4]利用AMESim 建立传动系统敲击模型并通过试验验证模型的准确性,分析离合器参数和齿轮齿隙对齿轮敲击力的影响,为敲击问题的解决提供了一种较为简便的方法。

本文中深入阐述了平衡轴齿轮敲击产生和传播机理,通过开发双级TVD 降低齿轮外部激励和开发双消隙平衡轴减小啮合过程中轮齿双侧受力冲击的两种方法,达到优化齿轮敲击噪声的目的,对平衡轴齿轮设计和敲击问题优化具有重要的工程意义。

1 混动车型平衡轴齿轮敲击问题介绍

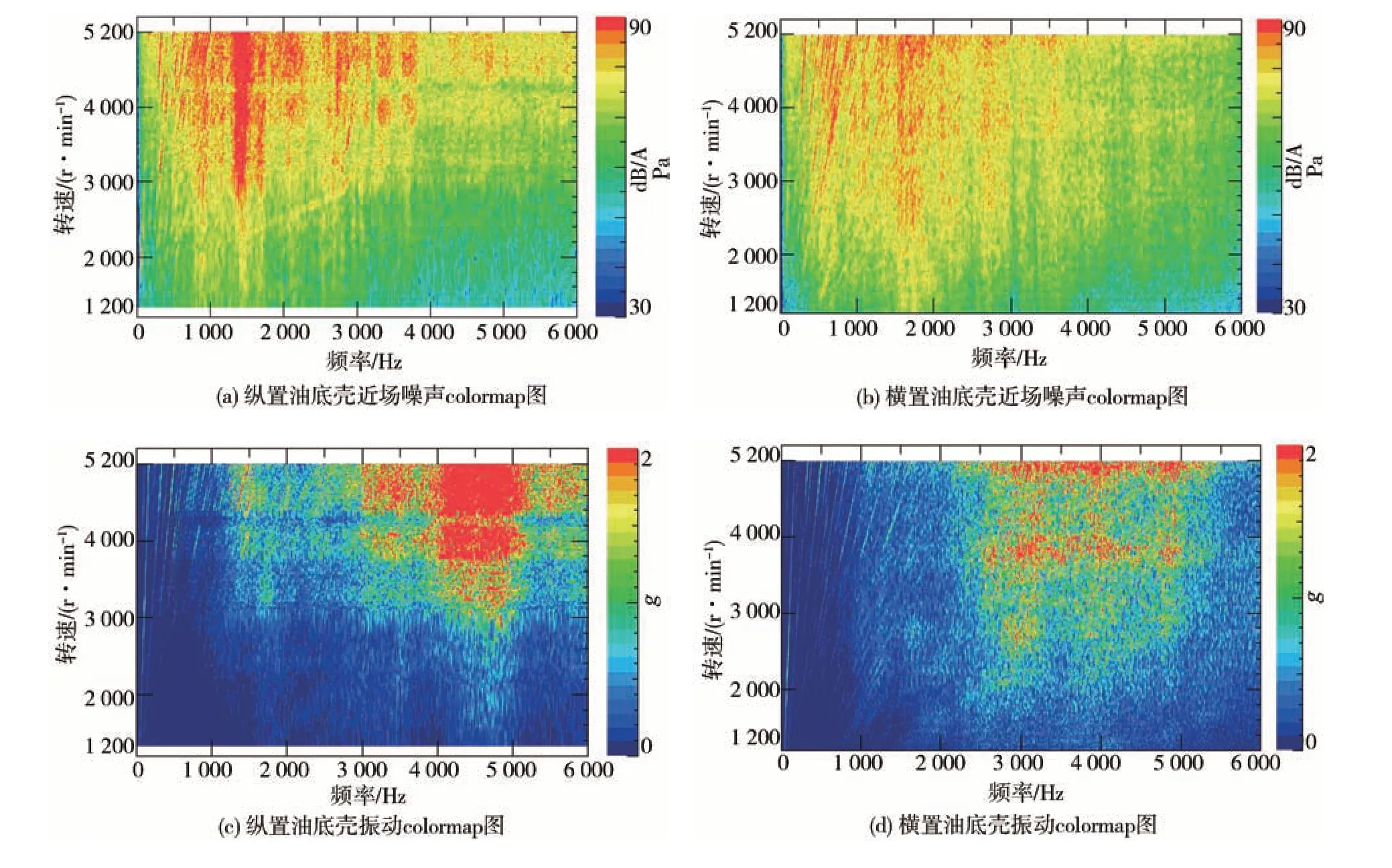

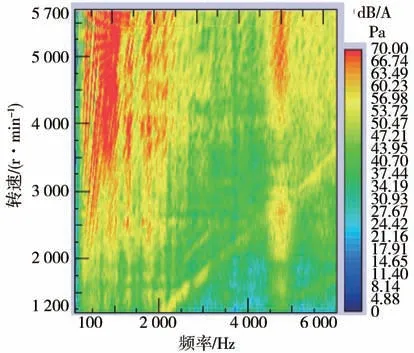

某款2.0T发动机为横/纵置混动SUV车型共平台生产,其搭载7DCT自动挡横置变速器后NVH性能市场表现良好,而搭载纵置9HAT自动挡变速器时,车内外在中高转速全油门及半油门工况下可明显感知存在类似哗啦音的金属敲击声,特别是在2 500-5 200 r/min转速区间,表现出频率成分为3 000-5 000 Hz的宽频段激发特性。同步测试整车各零部件振动发现,油底壳本体振动与油底壳近场噪声对应性明显,横/纵置油底壳近场噪声和油底壳排气侧振动对比如图1所示。

图1 整车油底壳近场噪声和振动对比

油底壳在2 500-5 200 r/min 范围存在宽频振动,而其周围布置旋转零部件主要激励源为曲轴或者平衡轴齿轮,在去除平衡轴总成进行整车测试后,敲击振动噪声消失,由此判断该敲击噪声来自平衡轴齿轮。

2 横/纵置平衡轴系统差异性分析

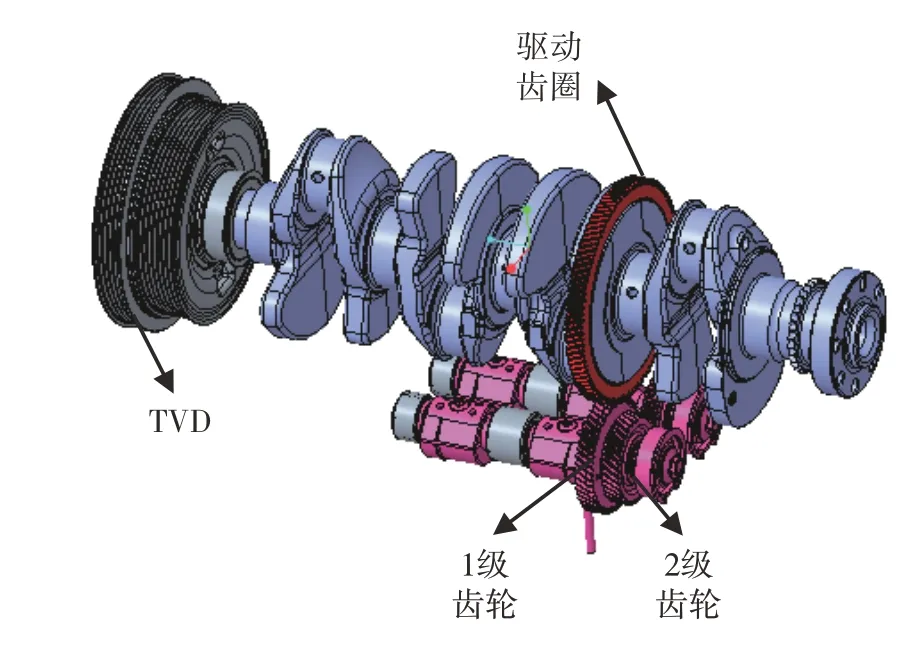

图2 平衡轴系统结构布置图

图3 1级消隙齿轮结构

通过结构对比(表1),可以推测横/纵置由于飞轮的变化,可能导致平衡轴齿圈外部激励的变化,激励是系统的输入,是齿轮系统动力学的首要问题,依据齿轮敲击原理[5],平衡轴齿轮系统动态激励源有系统其他因素(发动机转速波动)对轮齿啮合所产生的外部激励和齿轮副轮齿啮合本身所产生的内部激励两种,进而引起齿轮敲击振动和噪声,首先可从降低外部激励着手,优化纵置车型NVH声品质。

表1 横纵置车型平衡轴系统结构对比

3 外部激励分析与优化

3.1 平衡轴驱动齿圈角加速度波动分析

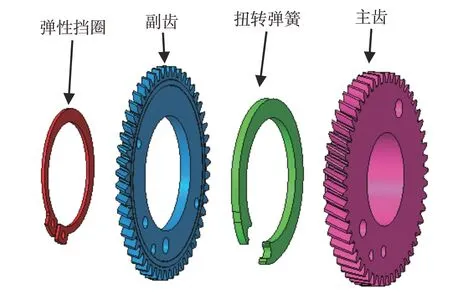

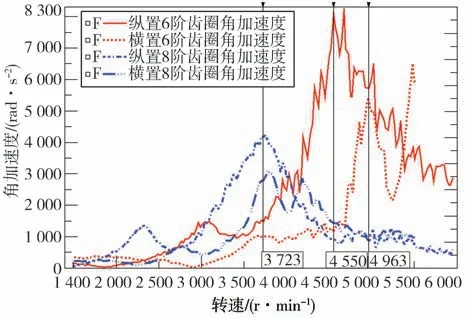

平衡轴齿轮外部激励来自于曲轴飞轮组上驱动齿圈的转速波动,驱动齿圈位置扭振在colormap 图中可以表现出两个共振带,如图4 所示。由图可见:纵置第2阶共振带存在于461 Hz,较横置低约50 Hz;且齿圈能量整体明显高于横置;齿圈6 阶角加速度在通过共振带时能量显著增加,转速为4 558 r/min;同时,齿圈8 阶角加速度在通过共振带时能量也显著增加,转速为3 700 r/min。

图4 驱动齿圈位置扭振colormap图对比

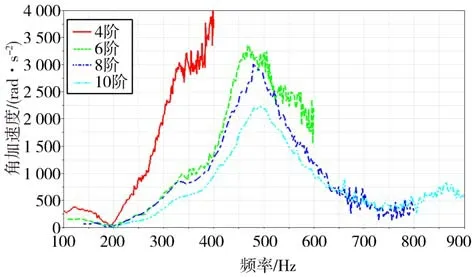

对横/纵置平衡轴驱动齿圈角加速度进行阶次提取,如图5所示。由图可知:纵置6阶和8阶幅值均高于横置,6 阶最大幅值为8 300 rad/s2,高出横置约1.7 倍,出现工况为发动机转速4 550 r/min;横置车型平衡轴驱动齿圈角加速度最大幅值为5 000 rad/s2,出现工况为发动机转速5 000 r/min 附近,基本避开发动机常用转速工况,外部激励小导致横置车型在平衡轴齿轮敲击振动和噪声方面表现良好。

图5 驱动齿圈位置扭振阶次对比

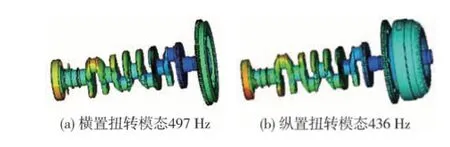

飞轮惯量变大,导致纵置平衡轴驱动齿圈角加速度变大,通过对无TVD 时曲轴飞轮组扭转模态分析,由图6 可知,横置曲轴飞轮组1 阶扭转模态497高出纵置61 Hz,进而对无TVD 曲轴飞轮组进行扭振分析。由图7可知,纵置轴系6阶扭振幅值在共振点急剧上升,高出横置约1.8 倍,说明由于飞轮惯量变大,扭转模态频率降低,更易与发动机扭矩波动频率发生共振;横置1 阶扭转固有频率高,更有利于把轴系扭振峰值调出发动机常用转速范围,由此可知,纵置车型须重新进行TVD 匹配,减小外部激励,进而衰减甚至消除平衡轴齿轮敲击现象。

图6 无TVD时曲轴飞轮组扭转模态

图7 无TVD时驱动齿圈位置扭振对比

3.2 曲轴系TVD匹配

由于平衡轴驱动齿圈角加速度在曲轴飞轮组扭转共振点各临界转速处被放大,因此,以控制平衡轴齿圈在单阶简谐激励下各共振峰幅值为优化目标,在发动机实际激励下进行强迫扭振分析,选择出合适的TVD。

当TVD 主动件与惯性元件之间由橡胶弹性元件连接时,即构成橡胶阻尼弹性减振器,在建立曲轴系统-扭转减振器振动分析方程时,只须对扭转减振器矩阵方程和无减振器时曲轴系统的矩阵方程进行组装即可得到集总模型动力学方程的矩阵形式[6]:

2011年,土耳其环境与城市规划部设立了土耳其GIS总局,主要工作是协调土耳其的GIS工作,制定GIS标准、GIS政策和主要的GIS战略计划。同年,土耳其GIS总局启动了“制定土耳其国家GIS(TRGIS)标准”和“制定土耳其城市GIS标准”2项计划。

式中:[M]{θ}表示惯性矩阵;[C]{θ}表示与振动相反的抵抗力矩阵;[K]{θ}表示轴的弹性力矩阵;[M]是系统惯量矩阵;[K]是系统扭转刚度矩阵;[C]是系统阻尼矩阵;T{θ}表示激励力矩阵。

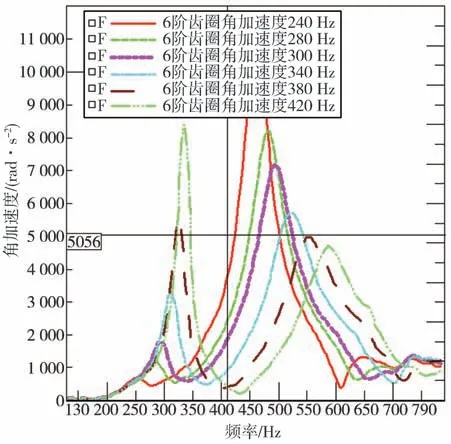

通过求解系统微分方程,可以求得曲轴扭转系统时域响应,进而通过傅里叶变换可分析其频域响应。因纵置曲轴共振点在411 Hz,依照减振原理,必然会形成411 Hz 左右各一个共振点。对TVD 扫频分析进行匹配,结果如图8 所示。由图可见:随TVD频率增长,两个共振频率均变大;且第1 个共振峰幅值增大的同时,第2 个峰幅值降低,呈此消彼长的规律。外部激励变化对应平衡轴齿轮敲击工况变化,低频率TVD 在发动机高转速敲击,高频率TVD 在发动机低转速敲击;在TVD 扭转频率为380 Hz 时,驱动齿圈角加速度处于同调状态,两个共振频率下幅值一致,为5 056 rad/s2,但高于横置齿圈位置3 700 r/min处角加速度幅值为3 000 rad/s2,可知常规单级TVD 已无法满足降低全转速段齿圈角加速度优化目标。为了进一步优化齿圈角加速度幅值,考虑双级橡胶阻尼TVD进行优化。

图8 扭转减振器匹配

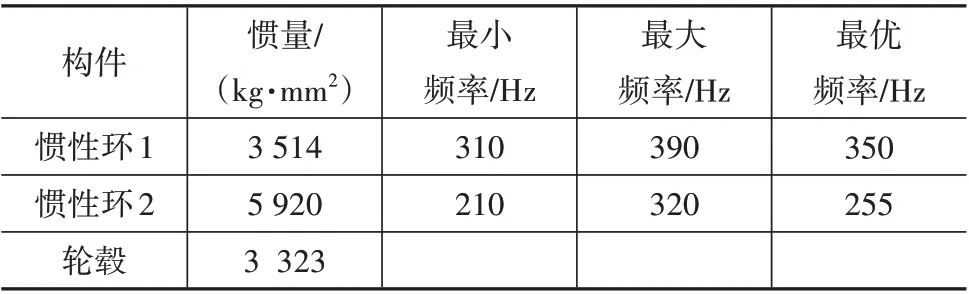

根据纵置车型边界条件,选择开发并联式双级TVD 进行优化,其原理为增加1 级橡胶阻尼弹性减振器,针对单级匹配后较高的共振峰值进行再次匹配,扩大单级TVD 无法覆盖的转速区间,实现更宽的转速区间内扭振幅值衰减,双级并联TVD 结构剖视图如图9所示,包含1个轮毂、2个惯量环和2个橡胶,惯量环之间相互解耦。对双级并联TVD 扫频范围如表2 所示,经过计算,选出最优频率TVD1 为350 Hz,TVD2为255 Hz。

图9 双级并联TVD结构剖视图

表2 双级并联TVD扫频范围

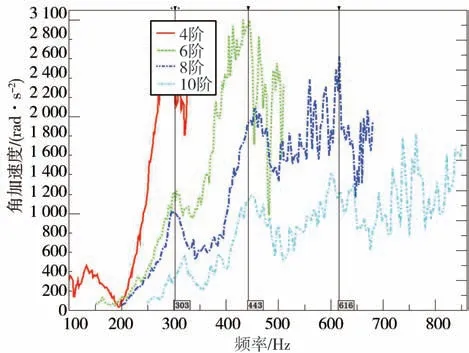

由于扭转方向较单级TVD 增加了一个自由度,理论上曲轴飞轮组动力学方程求解后会多出一个解。由图10可以看出,最优双级TVD 平衡轴驱动齿圈角加速度在10阶处出现3个峰值,频率分别为300、460和864 Hz,整体来看,经匹配计算后,纵置双级TVD齿圈位置角加速度扭振各阶幅值均优于横置,且覆盖了更宽的发动机转速范围,达到减振器优化目标。

图10 平衡轴驱动齿圈角加速度阶次曲线(仿真)

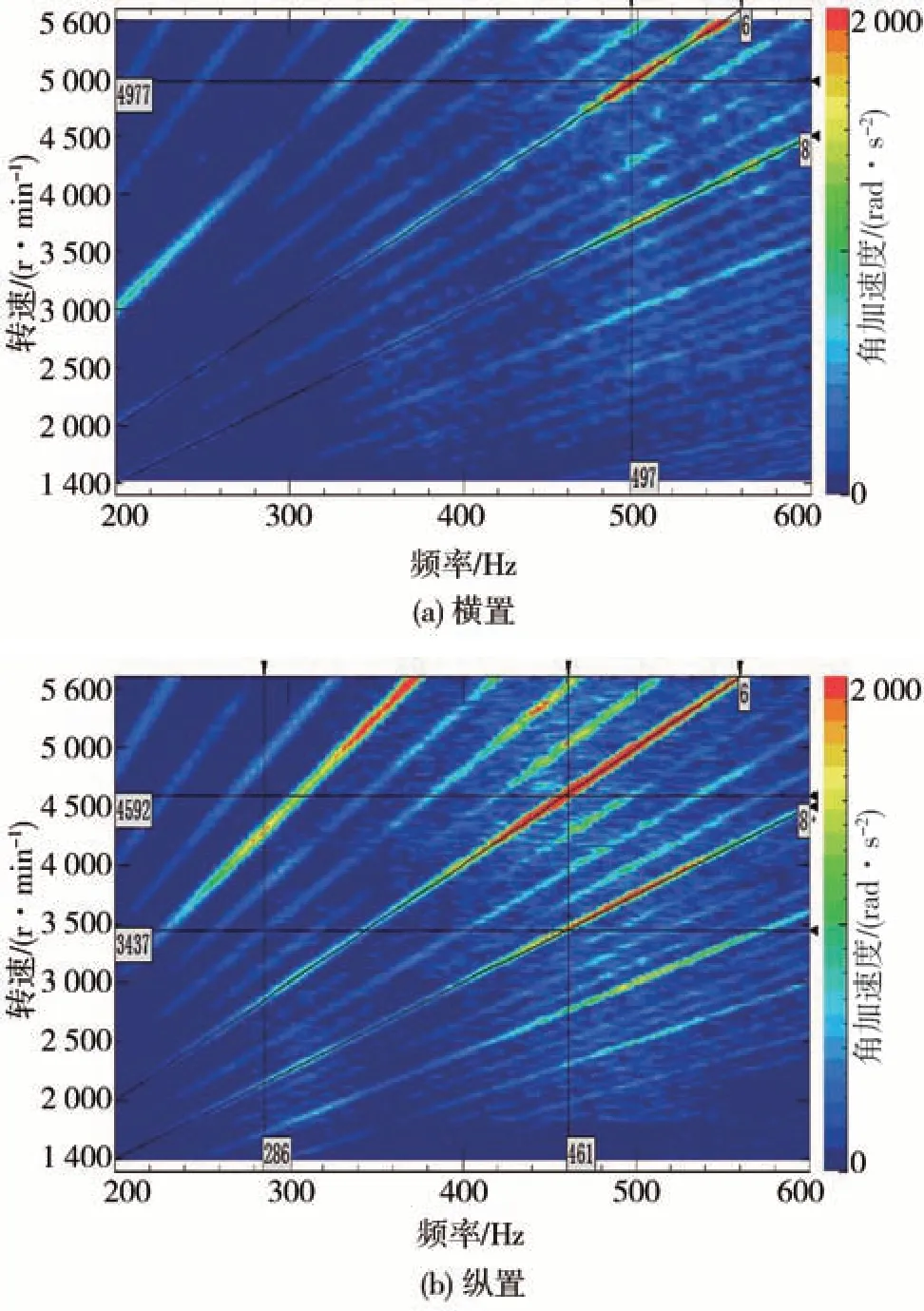

3.3 双级TVD试验验证

将双级TVD 制作样件装车进行试验验证,主观感受无敲齿声,评分为7 分,可达到量产准入条件。平衡轴驱动齿圈位置扭振测试结果如图11 所示,纵置各阶扭振均低于横置,幅值可达到3 000 rad/s2以下,仿真与测试趋势基本一致;同时油底壳噪声和振动结果无明显敲击特征,如图12所示。

图11 平衡轴驱动齿圈角加速度阶次曲线(测试)

双级TVD 可以对平衡轴齿轮外部激励进行有效的衰减,解决齿轮敲击问题,但在试验过程中发现,TVD 橡胶受温度、原材料(硬度)、加工工艺影响很大,单级TVD 公差能够达到±25 Hz,双级TVD 样件情况更加复杂,精度更加难以控制,导致纵置车型在不同批次样件测试时还可在某转速识别到敲齿声,需要进一步进行齿轮敲击噪声优化。

4 齿轮敲击的机理分析及优化

4.1 齿轮敲击的动力学仿真

为了分析平衡轴齿轮系统振动噪声的产生和传递,要考虑齿轮副间由不同啮合齿对数导致的时变啮合刚度,也要考虑齿侧间隙变化造成的齿轮冲击,Simpack软件可进行非线性参数多体动力学分析,以发动机缸压为激励,齿轮副及其传动系统作为建模对象,建立平衡轴系统动力学模型,可以分析啮合齿轮的动态载荷,同时可以分析该传动系统中所有零部件的动态特性及其相互作用,具体建模过程如下。

对于齿轮的建模,Simpack 假设齿轮材料为线性,可建立高度详细的三维渐开线齿轮,需要的主要参数包括:齿数、模数、压力角、螺旋角、变位系数、齿顶圆和齿根圆参数、侧隙参数;同时还可以考虑齿轮的加工及修行参数。

除齿轮外,平衡轴、曲轴飞轮组及发动机整机需要Simpack 可识别的fbi 柔性体模型;柔性体振动结果包含曲轴飞轮组及平衡轴多自由度相互耦合的扭转、弯曲等形式。

在Simpack 中,平衡轴和壳体之间连接需要施加 轴 承bearing 元 件,滚 动 轴 承 调 用88:Rolling Bearing 力元,该力元基于ISO16281 的3D 接触解析法,计算由轴承传递的力和力矩,可以考虑非线性刚度特性和横向耦合影响。

在Simpack中,齿轮的啮合是通过225:Gear Pair齿轮力元来实现,可以考虑啮合时齿顶和齿根的啮合刚度的变化,刚度力与接触面垂直,取决于不变形齿廓的穿透深度和接触刚度,基于标准DIN39901987B和Steiner的赫兹接触刚度计算。

Simpack 软件搭建的平衡轴齿轮敲击多体动力学模型如图13所示。

4.2 齿轮敲击机理分析

齿轮系统振动噪声的产生及传播机理,与一般的机械系统动力学问题类似,也是激励、传递路径和响应三者之间的关系问题。因此,齿轮噪声强度不仅和齿轮啮合的动态激励有关,还与齿轮和平衡轴、轴承、平衡轴壳体的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关。

通过多体动力学计算平衡轴齿轮敲击,可得到平衡轴各级齿轮副间啮合力,如图14 所示。由图可见:1级齿轮主齿和驱动齿圈在3 100 r/min以后出现双侧啮合力,2级齿轮在2 700 r/min以后出现双侧啮合力,且在3 500、4 500 r/min 附近尤其明显,导致齿轮在啮合过程中出现脱离,产生反向接触,轮齿为双边冲击状态;而1 级齿轮中副齿为单侧受力,无轮齿脱离现象,齿轮啮合过程过渡平稳;进而判断平衡轴3 对齿轮中,敲击是由1 级齿轮主齿和2 级齿轮两对齿轮副双侧啮合激力贡献的。

图14 平衡轴各级齿轮副啮合力

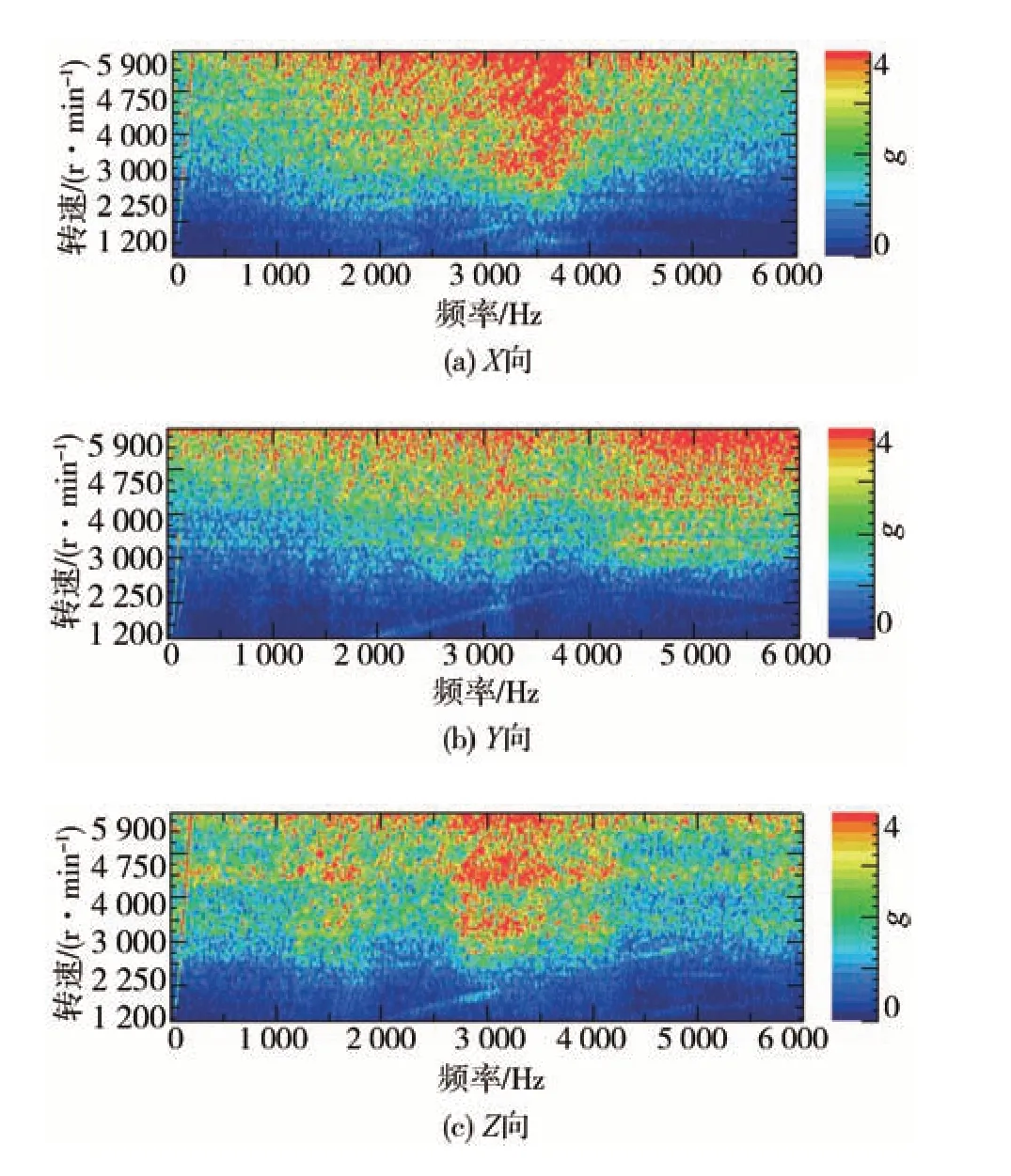

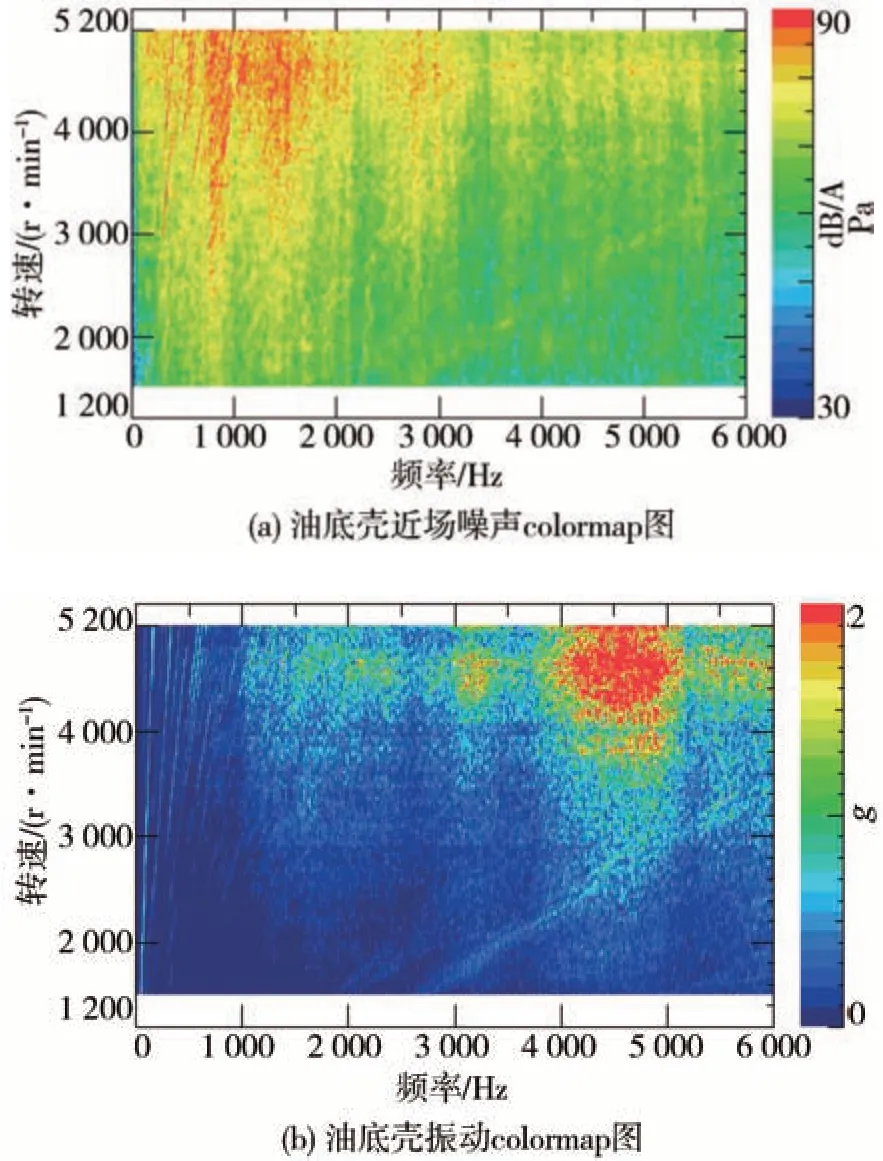

齿轮啮合力通过轴承传递到壳体以及周围薄壁件,由于传递路径在敲击频段内存在多阶模态,如图15 所示,齿轮啮合力与模态耦合产生共振,激励被放大;从振动云图16 可以看出,平衡轴壳体后端x、y、z3 个方向,在发动机3 个转速区间(3 000、4 500和5 000 r/min),均出现宽频敲击振动现象;同时,油底壳3 个方向振动云(图17)也表现出宽频敲击现象,其中油底壳y向表现出更恶劣的振动,为油底壳外表面的法向,会增加敲击噪声辐射强度,振动传播到空气中,最终被驾驶员接收。图18 为油底壳近场噪声云图,可知在3 000、4 500 和5 000 r/min 下表现出不同程度的宽频敲击噪声。

图15 平衡轴总成及油底壳相关模态结果

图16 平衡轴壳体振动colormap图

图17 油底壳振动colormap图

图18 油底壳近场噪声colormap图

4.3 平衡轴齿轮啮合力优化

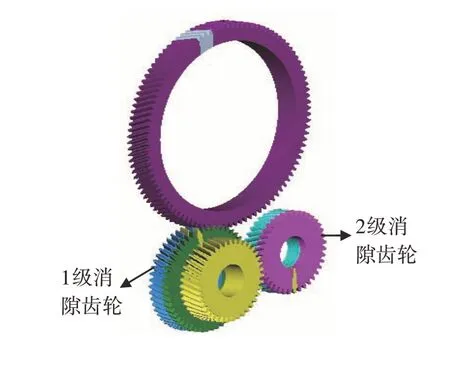

由于横/纵置发动机为共平台化产品,需要设计变更最少的零件,达到优化平衡轴敲击噪声的目的。因此考虑以降低齿轮内部啮合力的方式去优化;1级齿轮即使有消隙齿轮的存在,也出现双侧啮合受力,原因是消隙齿轮弹簧扭矩不足,导致消隙作用失效,因此需要加大弹簧扭矩,使齿轮运动和动力得到连续传递。啮合力激励贡献为两对齿轮副,因此可设计双消隙齿轮,如图19 所示。双消隙齿轮所需弹簧扭矩计算公式为

图19 双消隙平衡轴齿轮

式中:T为消隙齿轮弹簧所需扭矩;θ̈为驱动齿轮角加速度;i为传动比;j为各级平衡轴惯量(含齿轮惯量)。

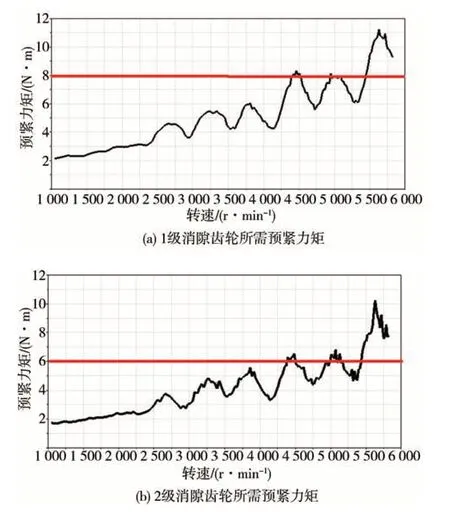

计算结果如图20 所示。由图可见,1 级和2 级消隙齿轮副所需扭转弹簧预紧力矩分别为8 和6 N·m,消隙能力可覆盖发动机5 500 r/min 以下转速区间。

图20 平衡轴消隙齿轮弹簧预紧力矩计算

将设计开发的双消隙平衡轴经齿轮动力学计算验证,结果如图21所示。由图可见:1级主齿啮合力在3 500、3 900-5 200 r/min 改善明显,5 500 r/min 以下基本为单侧受力;2 级齿轮副啮合力在全转速范围为单侧受力;单侧啮合力减小了齿轮敲击激励,保证齿轮在啮合过程当中不会出现脱离现象。进而进行噪声计算,结果如图22 所示。由图可见:在2 500-5 200 r/min 转速区间、2 000-5 000 Hz 宽频敲击范围,油底壳近场敲击能量减小,敲击噪声改善明显。

图21 平衡轴各级齿轮副啮合力

图22 优化后油底壳近场噪声colormap图

将双消隙平衡轴制作样件装车进行试验验证,主观感受无敲齿声,评分为7.5 分,敲击噪声得到进一步改善;如图23 所示,油底壳近场噪声和振动结果无明显敲击特征。

图23 优化后油底壳近场噪声和振动

5 结论

纵置车型在2 500-5 200 r/min 转速范围表现出平衡轴齿轮宽频敲击特性,其主要表现形式如下。

(1)纵置平衡轴齿轮敲击主要原因为外部激励变化导致,其中飞轮惯量变大,曲轴系扭转模态降低,导致发动机常用转速范围内平衡轴驱动齿圈角加速度不同程度变大,单级TVD 不再适用于纵置平衡轴系统。

(2)针对纵置平衡轴系统,开发出双级TVD,可以降低平衡轴驱动齿圈角加速度,进而优化齿轮敲击振动和噪声。

(3)双侧啮合力可导致齿轮双边敲击,纵置车型齿轮敲击为1 级齿轮主齿与驱动齿圈和2 级齿轮副共同贡献;针对1 级单消隙齿轮扭转弹簧弹力不足,导致消隙作用失效,开发双消隙平衡轴,可进一步优化齿轮敲击振动和噪声。

齿轮系统降噪,还可从以下几方面深入研究:增加齿轮重合度,提升轴、轴承、壳体支撑刚度,钢齿轮更换为树脂齿轮。