自动化、信息化技术在白酒蒸馏环节的应用现状

2023-05-02鄢治国谭强俊

邓 彪,鄢治国,芦 涛,谭强俊,朱 彤

(1.东方电气自动化控制工程有限公司,四川成都 610036;2.同济大学,上海 200092)

白酒传统酿造高度依赖人工经验、生产劳动强度大且效率低下。在行业政策和市场需求的引领下,众多酒企在秉承传统工艺基础上,通过科技赋能,实现机械化、自动化及智能化大发展,逐步由传统酿造向智能酿造转型升级。

白酒蒸馏是整个酿造过程中最为重要的环节之一,其工艺历经几千年的总结和传承,形成了探汽上甑、蒸汽流量控制、冰缸循环水控制以及看花摘酒等操作经验。蒸馏过程影响因素较多、变量间耦合性强、控制过程复杂且参数难以量化,蒸馏工艺高度依赖人工经验,但人工经验和操作标准不一,导致基酒产量、品质会因人差异而产生波动。因此,近年来部分酒厂逐步采用智能化酿酒装备、自动化控制系统和数字化监测管理平台(如上甑机器人、旋转蒸锅、视觉摘酒、DCS 控制系统、工艺管理和数据分析平台),实现生产过程在线监测、大数据分析、智能决策和自动化控制等功能,保证白酒产量、质量的稳定性和优质率。本文聚焦蒸馏环节,分析提香蒸馏机理,总结历经千年传承的蒸馏工艺经验,在秉承传统蒸馏工艺的基础上,介绍蒸馏环节上的智能酿酒装备、自动化控制系统和数字化监管平台的应用现状,针对现状提出分步实现智能酿造的构想,为后续酒厂在蒸馏环节的改造和车间智能升级提供借鉴。

1 白酒行业智能酿造发展现状

1.1 国家、行业政策推动白酒行业向智能酿造转型升级

20 世纪50 年代,白酒酿造基本上是手工操作。20 世纪60 年代,轻工部多次试点推动白酒生产工艺和装备的改革创新,但由于机械与工艺不配套,部分酿酒机械被淘汰。20 世纪80 年代至2010年,部分酿酒机械几经改进,得以保留并在白酒企业中推广应用。目前,固态发酵白酒酿造局部实现了机械化,整体机械化、自动化和智能化水平依然较低。

酒业协会和政府相关部门相继出台一系列政策推动白酒行业向自动化、信息化、数字化、智能化方向发展。中国酒业协会先后推出了169 计划、158计划,计划的核心在于对酿造行业,尤其是白酒行业的机械化、自动化、信息化方面进行积极探索。2019年国家发展改革委发布《产业结构调整指导目录(2019 年本)》,将“白酒生产线”从限制类中删除,这使得白酒生产企业能够新建生产线扩充产能,资本进入白酒行业也会更加容易,有望带动智能化酿造设备市场进一步扩大。2021 年商务部发布《关于“十四五”时期促进酒类流通健康发展的指导意见》,提出顺应商业变革和消费升级趋势,鼓励酒类流通企业运用大数据、云计算、移动互联网等现代信息技术,形成更多流通新平台、新业态、新模式。2021 年中国酒业协会发布的《中国酒业“十四五”发展指导意见》鼓励白酒产业的创新发展,鼓励培育中国顶级白酒品牌,打造“世界级酒文化IP”。2022年工信部发布《关于加快现代轻工产业体系建设的指导意见(征求意见稿)》,提出发展酿酒领域智能化装备以及完善酒业生态、营销、生产大数据全产业的服务平台,加快酒类流通行业供应链数字化智能化升级[30]。相关政策均鼓励企业通过科技创新,从传统酿造向智能酿造转型升级。

1.2 智能酿造车间、数字化管理平台先后落地

跟随市场环境的变化和行业的政策鼓励,白酒企业(如五粮液、泸州老窖、茅台、洋河、劲牌、古井、今世缘以及众多传统白酒酿造品牌)正积极转变自身的发展理念,纷纷启动自动化产线升级改造、智能制造等项目,利用工业机器人、传感与控制设备以及大数据、云计算、人工智能等先进装备与技术的集成应用,全面提升生产、管理、销售的精细化和智能化水平,实现各环节资源的高效配置,为白酒行业转型升级探索出新路子,表1 为近几年部分酒厂智能酿造项目。

表1 相关酒企智能酿造项目

2 白酒蒸馏工艺总结及分析

2.1 白酒提香蒸馏原理

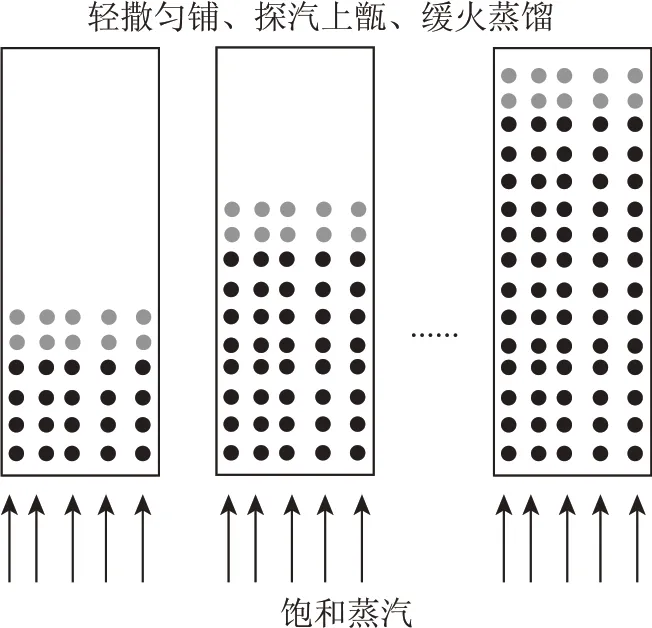

白酒甑桶蒸馏实质是以饱和水蒸气为动力,在醅层之间形成足够的温度梯度和浓度梯度,进而引起醅层内一系列的传热传质行为[1-2]。该行为可分为高浓度酒精对风味物质的溶解过程和对富含了大量风味物质酒精蒸汽的提取过程,即正向质量扩散和反向质量扩散:正向质量扩散通过粮粒外面的高浓度和内面的低浓度两者所形成的浓度差把酒精分子‘挤’入粮粒内,提高粮粒内的酒精浓度,最终完成酒精和风味物质的互溶;反向质量扩散是将水蒸气的热能转化为分子内能,通过分子缔合和粮粒内外酒精浓度差,将富含酯、酸、醇类物质的酒精蒸汽提取出来[3],如图1所示。

图1 蒸馏示意图

具体传质过程可用如下菲克扩散方程表示[12]:

式(1)中:JAB.T为物质从空间A 向空间B 因热扩散引起的质量扩散通量(kg/m2·s);DAB.T为由A 组分向B 组分因温度梯度而引发的扩散系数;T 是空隙间的绝对温度(K);为从空间向酒醅内部方向Z上的温度梯度。

2.2 白酒传统蒸馏工艺经验总结

蒸馏工艺历经几千年来的经验总结和传承,在实际生产操作中主要形成了提高醅层中酒精浓度、增加酒精在醅层的停留时间、改善酒甑结构等方面的经验,具体内容如下:

(1)上甑过程中保证汽头呈缓慢上升的趋势,在醅层停留营造出浓度优势。底锅中加入适量尾酒,使在低甑位上就能聚集高的酒精浓度值,以便让高浓酒汽扫描过尽可能大的甑区范围,收索带出更多的有益酯和其他醇溶性组分[6-7];上料时控制好糟醅的水分和空穴率,让气态分子有自由活动的场所,减少上升气流的阻力[4];上料过程做到轻、松、匀、薄、平、缓,糟醅反复经历升温-气化-冷凝的过程,故铺撒糟醅越薄、料层间温差越大,获得浓缩的机会就越多;甑桶壁和混合糟醅之间的间隙大、传热快,边缘容易出现跑酒现象[5],可在酒甑边缘采用压边操作或在酒甑边缘添加湿度较大的糟醅,减少甑边效应;蒸汽流量控制遵循“两小一大”的原则,即在上甑初始和收口时采用较小的蒸汽,中间过程可适量的增大蒸汽流量。

(2)吊酒、流酒和蒸粮阶段采用缓火蒸馏、大汽追尾的操作,延长酒精在醅层停留的时间,尽可能的提取香味物质,使白酒口味更加醇厚。徐鸿飞[6,8]所做实验表明流酒饱和蒸汽流量对酱香型白酒的基酒产量具有显著的影响,饱和蒸汽流量过大或者过小都无法保证在蒸馏阶段为酒精与风味物质的侵溶提供足够的浓度、梯度环境和侵溶时间,实验得出了流酒阶段最优的饱和蒸汽流量范围,提高了基酒的出酒率。曹建全[9],匡胜严[10]表明将流酒速度和循环水流量控制在合理的范围内可以提高基酒产量和品质。

(3)白酒甑桶醅层高度及结构的设计对蒸馏效率及酒质的影响。单位质量糟醅的蒸馏效率随醅层高度的增加逐渐升高。醅层高度相同时,小直径的甑桶蒸馏效率高于大直径甑桶;甑桶的高径比较大时有利于强化蒸馏,符合增己降乳的原则,可有效提高蒸馏效率与酒质[11]。

2.3 智能酿酒装备在蒸馏环节的应用现状

在秉承传统蒸馏工艺的基础上,智能化酿酒设备已经取得了突破性的发展与进步,蒸馏环节主要应用有上甑机器人、自动化甑锅和自动摘酒装置等。

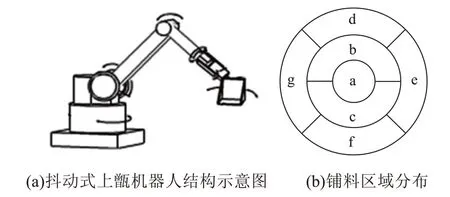

(1)机器人上甑是白酒生产中自动化发展难度较大的环节,抖动式和旋转式机器人是当前两类主流上甑机器人[12-13]。抖动式上甑机器人采用通用六自由度的工业机器人,在其机械臂末端加装料斗,通过料斗的抖动实现分区上甑铺料(图2a 所示),每完成一个区域的铺料,料斗需移动至物料传输装置处接料,再移至下一个区域铺料(图2b所示)。

图2 抖动式机器人

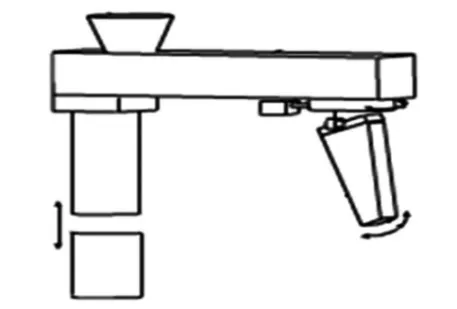

旋转式机器人是为酒醅上甑专门设计的,通过进料口和机械臂内嵌物料传送装置,将酒醅连续送至甑桶中,再根据醅层位置调整升降装置进而改变出料口高度。在铺料过程中,旋转机构实现出料口绕甑桶内部旋转,摆臂调整旋转机构的旋转半径(图3所示),进而实现甑桶内部全区域覆盖。

图3 旋转式上甑机器人结构示意图

(2)自动化酒甑。酿酒企业根据自身需求可选择固定酒甑、活动酒甑、三联转动甑或旋转酒甑等不同的类型酒甑。目前能实现全自动化操作的是旋转酒甑,旋转酒甑在酒醅上甑结束后,通过特定的液压系统和装置,在不同阶段实现自动上盖、揭盖、移动、旋转、物料倾倒、复位等操作[15-16]。

上甑机器人配备旋转酒甑作为当前机械化、自动化应用最好的一种蒸馏方式,被许多知名酒企使用,由于目前的上甑机器人尚无法实现精准探气和精细化铺料操作,尤其是对于物料黏度更大的浓香型白酒更为严重,因此这些企业在上甑过程中通常还辅以人工上料操作。随着人工智能技术在工程上的应用,精准探汽已成为可能,郝世林[14]采用LSTM 深度神经网络,结合劲酒公司上甑过程的历史数据,对酒醅温度进行预测,为上甑机器人精准探汽提供依据。

(3)自动摘酒装置。白酒自动化摘酒可按照检测原理的不同分为三类:基于过程参数的自动化摘酒、基于分析仪器的自动化摘酒以及基于计算机视觉的自动化摘酒。基于过程参数的自动化摘酒是通过检测出酒压力、温度、流量和酒精浓度等参数,与预设值对比来判断白酒分段[19-21],自动化酿造生产线中,大多酒厂是以出酒的酒精浓度作为自动摘酒分段指标。基于分析仪器的自动化摘酒使用光谱仪、色谱仪、质谱仪等分析仪器分析酒液化学成分,将化学成分作为白酒分段的依据[22-23]。基于计算机视觉的自动化摘酒通过采集酒花图像,用计算机模拟人工“看花摘酒”过程,自动对酒花图像进行分类,实现白酒分段的判别[18]。

2.4 自动化控制系统在白酒蒸馏环节的应用现状

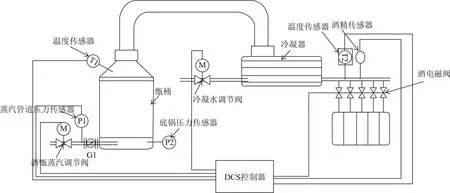

传统蒸馏工艺中,进入酒甑的蒸汽流量是以管道中的进汽压力为操作对象,人工调节蒸汽阀门开度来改变进入底锅的过热蒸汽流量,通过换热的方式在底锅内形成饱和蒸汽进入酒甑;出酒温度是通过人工调节冷凝水阀门开度来改变冷凝水流量的大小。这两个人工调节过程不可视、调节频繁,容易造成进汽流量和出酒温度的波动,进而影响基酒产量和品质。随着机械化、自动化设备等硬件设备在酒厂的应用,部分酒厂开始采用图4 的自动化方案[24-25]。图4 中在进汽管道、酒甑内部、出酒管道等地方分别安装对应温度、压力、流量和酒精度传感器,将采集的数据送至现场控制器进行逻辑处理,并依据出酒温度、出酒流量或其他出酒特征的测量实时调控冷凝水流量、蒸汽流量,进而控制饱和蒸汽流量和出酒温度,以保证基酒产量、品质,相关技术已在丰谷、泸州老窖等知名酒企应用。

图4 蒸馏自动化控制方案

2.5 数字化管控系统在蒸馏环节的应用

借助大数据和人工智能等技术,对蒸馏过程生产数据进行集中采集、展示、监测和分析,实现酿造全过程的集中化管控和精细化管理,使得管理者从“看数据”转变为“管数据”,最终到“用数据”,目前酒企纷纷从工艺管理、大数据分析系统方面入手,整体框架如图5 所示。图5 中工艺管理系统对上甑、流酒及冷凝过程的生产设备状态、工艺指标及蒸馏过程变化进行实时监控和报警,系统自动提取执行数据,形成统计分析报表,跟踪线索对工艺执行情况、工艺超标情况进行统计分析[26-27]。大数据分析系统主要实现指标间的关联分析、产量预测和工艺参数优化等功能,其主要实现路径是根据历史数据通过机器学习、深度学习等技术建立大数据模型,结合相关算法和数据计算酿酒工艺各环节的参数优化结果和指标间的关联度分析,再对对应环节进行变量控制[28-29]。数字化管控平台可实现生产全过程的监控和调度,保证现场调控更加科学合理。

图5 酿造过程数字化、智能化整体框架

3 展望

(1)白酒智能酿造是必然趋势。酿造工艺环节较多,工艺环节之间相互影响,影响产量、质量的工艺参数众多,且相互之间具有复杂的耦合关系,仅仅依靠人工经验是不准确的。必须依靠自动生产、信息支撑、数字集成、智能分析,把生产自动化、数字化和智能化,在产能提升的同时,质量、标准也更有保障。

(2)白酒智能酿造可分步实施,蒸馏环节自动化、智能化随科技的进步逐步替代。白酒蒸馏过程的控制和蒸馏工艺经验,影响白酒产量、品质的稳定性和优质率,实现机械化、自动化、智能化现阶段存在较大争议。因此,全过程的自动化、智能化发展可以分阶段实施,在相对影响面较小的、劳动强度大的环节(如摊晾、制曲、拌曲、润粮、起入窖环节)优先考虑机械化、自动化和智能化的发展;在罐装、灯检、包装、物流、销售等方面优先实现自动化和数字化管控;蒸馏环节自动化、智能化可随着科技的发展和进一步生产的验证逐步替代人工操作和经验,逐步完善蒸馏环节的定量化技术。