智能工作面液压支架电液控制系统端头控制器设计

2023-04-29张晓海田慕琴张敏龙宋建成许春雨聂鸿霖杨永锴

张晓海 田慕琴 张敏龙 宋建成 许春雨 聂鸿霖 杨永锴

摘要:隨着无人值守智能化综采工作面建设的不断推进,对液压支架电液控制系统的自动化控制功能提出了更高的技术要求。基于目前国内开发的电液控制技术在满足智能化生产技术要求方面,存在通信速率低、响应不及时和可靠性差等问题,开发了一种基于32位处理器的液压支架电液控制系统端头控制器,设计了基于工业以太网和 CAN 总线的端头控制器通信架构。根据无人值守智能化综采工作面具有智能感知、智能决策和自动控制的技术要求,在端头控制器中设计了参数巡检、参数修改、在线升级和跟机自动控制功能。为了应对智能化综采工作面对液压支架电液控制系统数据标准化、规范化的要求,端头控制器可以对液压支架电液控制系统产生的数据按照基于位号的数据编码标准进行编码。通过综采工作面“三机”实验平台进行实验,结果表明:端头控制器从发出巡检指令到接收到实验平台27台支架控制器的数据,整个过程用时1.8 s,比使用 RS485通信实现参数巡检快1.5 s;端头控制器发送的升级程序大小为38 KiB,传输时间为1.2 s。经过测试,综采工作面所有支架控制器从接收升级命令到一起升级成功用时为4~6 s,达到了预期目标;端头控制器可以根据采煤机位置控制相应液压支架做出正确动作,且能够满足实时性要求。

关键词:端头控制器;ARM 处理器;电液控制系统;液压支架;智能化工作面

中图分类号: TD355 文献标志码: A

Design of end controller for the electrohydraulic control system of intelligent working face hydraulic support

ZHANG Xiaohai1,2, TIAN Muqin1,2, ZHANG Minlong3, SONG Jiancheng1,2,XU Chunyu1,2, NIE Honglin1,2, YANG Yongkai1,2

(1. National and Provincial Joint Engineering Laboratory of Mining Intelligent Electrical Apparatus Technology,Taiyuan University of Technology, Taiyuan 030024, China;2. Shanxi Key Laboratory of Mining Electrical Equipmentand Intelligent Control, Taiyuan University of Technology, Taiyuan 030024, China;3. Shanxi Jincheng AnthraciteMining Group Jinding Mining and Machinery Co., Ltd., Jincheng 048006, China)

Abstract: With the continuous promotion of the construction of unmanned automated fully intelligent mechanized working faces, higher technical requirements have been put forward for the automation control function of the hydraulic support electrohydraulic control system. The electrohydraulic control technology developed in China has problems such as low communication speed, delayed response, and poor reliability in meeting the requirements of intelligent production technology. An end controller for the electrohydraulic control system of hydraulic support based on a 32-bit processor has been developed. A communication architecture of the end controller based on industrial Ethernet and CAN bus has been designed. According to the technicalrequirements of intelligent perception, intelligent decision-making, and automatic control for unmanned intelligent mechanized working faces, parameter inspection, parameter modification, online upgrade, and control functions of automatic follow-up have been designed in the end controller. In order to meet the requirements of standardization and normalization of data in the hydraulic support electrohydraulic control system in intelligent fully mechanized working faces, the end controller can encode the data generated by the hydraulic support electrohydraulic control system according to the data encoding standard based on tag numbers. Through the experiment on the "three machines" experimental platform of fully mechanized working faces, the results show the following points. The entire process from issuing inspection instructions to receiving data from 27 support controllers on the experimental platform takes 1.8 s for the end controller. It is 1.5 s faster than using RS485 communication to achieve parameter inspection. The size of the upgrade program sent by the end controller is 38 KiB and the transmission time is 1.2 s. After testing, it takes 4-6 s for all support controllers in the fully mechanized working face to receive the upgrade command and successfully upgrade together, achieving the expected goal. The end controller can control the corresponding hydraulic support to make correct actions based on the position of the shearer. It can meet real-time requirements.

Key words: end controller; ARM processor; electrohydraulic control system; hydraulic support; intelligent working face

0 引言

煤炭占据我国一次能源的主导地位[1]。为推进煤炭行业高质量发展,2020年2月,国家发展改革委、国家能源局等八部委联合印发了《关于加快煤矿智能化发展的指导意见》,对我国煤矿智能化发展产生深远影响。液压支架电液控制系统是综采工作面实现少人化、无人化目标的关键,其智能化水平直接决定了煤矿智能化程度[2-4]。当前,液压支架电液控制系统主要由集控计算机、端头控制器、支架控制器、防爆电源和各类状态感知传感器等组成[5]。其中,端头控制器作为电液控制系统的“中间环节”,起着承上启下的作用,其智能化程度对实现综采工作面自动化生产有着非常重要的现实意义:一方面端头控制器需要具备可靠的通信能力,能够与其他设备、系统或云平台进行数据交换和协同控制;另一方面端头控制器能够实时接收和处理传感器采集到的数据,为智能化决策和控制提供数据保障。

由于液压支架电液控制系统在综采工作面的关键作用,国内外学者对其进行了深入研究。文献[6]提出了一种基于双 CAN 总线的液压支架电液控制系统 , 旨在解决当前薄煤层开采智能化程度低的问题。文献[7]通过对支架时?空运动指标分析,提出了液压支架群组自组织协同控制方法,从而实现综采工作面的智能开采。文献[8-9]通过分析实现智能开采面临的关键难题,提出了液压支架护帮板精准控制及快速跟机技术、液压支架姿态监测技术和上窜下滑控制技术等。虽然目前国内开发的电液控制技术与发达国家相比差距越来越小,但在满足智能化生产技术要求方面,还存在通信速率低、响应不及时和可靠性差等问题[10],阻碍着智能化综采工作面建设的步伐。

为了解决上述问题,本文开发了一种基于32位处理器的液压支架电液控制系统端头控制器,设计了工业以太网和 CAN 总线相结合的端头控制器通信模式,并设计了端头控制器的参数巡检、参数修改、在线升级和跟机自动控制功能。

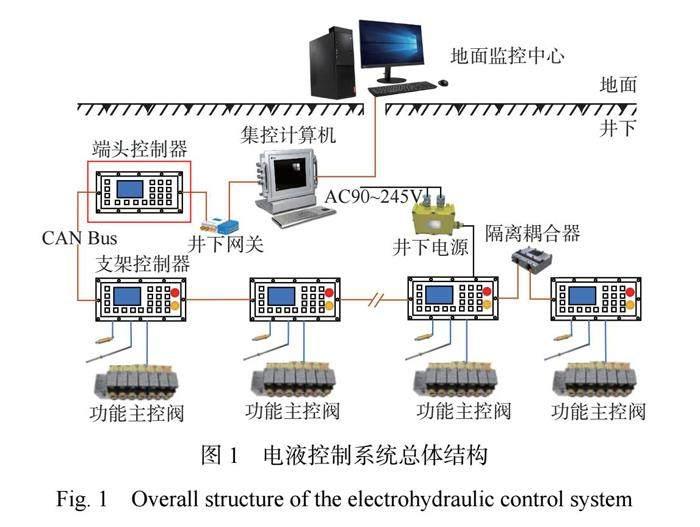

1 电液控制系统总体结构

智能化综采工作面液压支架电液控制系统一般由集控计算机、端头控制器和支架控制器3个部分组成[11],如图1所示。集控计算機用于监控(监测液压支架工作状态)、管理(工作面顶板压力数据预处理、工作面设备能源管理和节能优化)和控制综采工作面设备(刮板输送机校直计算、采煤机高精度定位和煤矿井下人员识别等);支架控制器用于控制液压支架动作(邻架单动作控制、成组动作控制等)、采集状态传感器数据和对工作面通信故障进行诊断等;端头控制器是连接集控计算机和支架控制器的“桥梁”,能够实现电液控制系统网络管理,对支架控制器参数进行监测,实现工作面数据上传下达和集中发布,同时也是综采工作面液压支架实现跟机自动控制的“直接指挥者”。综采工作面一般有180~230台支架控制器,为了保证端头控制器能够实时、准确地接收支架控制器的相关数据,同时避免集控计算机出现通信接口种类繁杂、协议不统一的现象,本文设计了一种工业以太网和 CAN 总线相结合的端头控制器通信方案。

2 端头控制器硬件组成

根据智能化综采工作面自动化控制的技术要求,本文设计的端头控制器主要由 CPU、通信单元、人机交互单元和储存单元组成,如图2所示。

考虑到智能化综采工作面状态信息量大、采集速率高、传输速度快等特点,端头控制器 CPU 选用32位 ARM 处理器。通信单元包含了2路 CAN 通信接口,1路 RS485通信接口和1路以太网通信接口,用于与集控计算机和支架控制器进行通信。存储单元选用8 MiB 的 SRAM,用于储存巡检数据和升级程序等。人机交互单元包含键盘单元、显示单元和声光报警单元:键盘单元设计了20个按键,用于输入控制指令和修改参数等;显示单元选用4英寸显示屏,用于显示工作面状态信息;声光报警单元由蜂鸣器和报警灯组成,用于在综采工作面出现故障时及时报警。

3 端头控制器功能设计

智能化综采工作面是以提高生产率为目的,以将工人从井下危险、繁重的作业环境中解放出来为目标,在自动控制基础上结合大数据、物联网、人工智能、云计算等,实现综采工作面设备的自主、最优控制[12-15]。本文根据智能化综采工作面特点和技术要求,设计了端头控制器的参数巡检、参数修改、在线升级和跟机自动控制等功能,并将实时巡检的数据经过整理后发送给集控计算机,为实现综采工作面数据分析和智能处理提供支撑。

3.1 参数巡检

对综采工作面液压支架和采煤机状态的全面感知是检验综采工作面智能化水平的关键,地面监控中心可通过端头控制器的参数巡检功能实时了解综采工作面液压支架工作状态和采煤机位置。为了保证巡检数据的实时性、可靠性和安全性,本文利用 CAN 总线的多主模式设计了端头控制器参数巡检方案,如图3所示。端头控制器会响应集控计算机巡检指令并根据控制任务自主发出巡检指令。当端头控制器通过 CAN 总线下发巡检指令时,收到命令的支架控制器会将采集到的状态信息通过 CAN 总线发送给端头控制器,端头控制器接收到巡检信息并进行加工处理后再发送给集控计算机。

为了实现液压支架智能控制,端头控制器对巡检数据进行标准化整理。数据标准化是各系统之间相关信息贯通、共享的基础,也是智能化煤矿进行大数据分析的前提。按照基于位号的数据编码标准(图4)对巡检数据进行编码[16]。其中,主项编码用于确定系统所处的位置,由煤层号、区域号和地点号3个部分组成。

3.2 参数修改

由于不同煤矿综采工作面工况不同、环境不同,使得采煤工艺也不尽相同。为了使液压支架电液控制系统具有很强的适应能力,支架控制器参数[17]必须可以灵活调整。由于煤矿综采工作面支架控制器的数量较多,如果每台支架控制器单独设置参数,不仅工作量大,而且容易出错。为了解决上述问题,本文设计了一种基于 CAN 总线的参数批量修改方案,即端头控制器将设置好的参数以广播的形式发送给支架控制器,从而完成整个综采工作面支架控制器的参数更新,具体实现流程如图5所示。

端头控制器还可以配合集控计算机实现支架控制器的参数修改。当集控计算机要修改支架控制器的参数时,会先将修改的数据发送给端头控制器,再由端头控制器统一下发给支架控制器。参数修改功能不仅降低了工人劳动强度,还大幅提高了支架控制器的维护效率。

3.3 控制器程序在线升级

由于综采工作面智能化程度要求不一,自动化水平不同,采煤工艺要求不同,需对控制器程序进行相应修改,即在线升级。由于煤矿井下环境特殊,控制器不能搬到地面进行升级,更不能通过打开外壳接入仿真器的方式进行程序升级,所以,需通过网络形式对支架控制器的程序进行在线升级。常见的在线编程方式有 ISP(Internet Service Provider,网络业务提供商)和 IAP(In Application Programming,在应用编程)2种。虽然 ISP 程序较简单,也不需要增加引导程序,但 ISP 在编程时需要打开控制器外壳进行编程操作;IAP 的特点是用户程序在运行中自我更新,可在保证控制器密闭的前提下通过网络实现在线升级。

因此,本文采用 IAP 方式对电液控制器程序进行升级。为了实现 IAP 功能,用户在烧写程序时将 Bootloader 程序和 APP 程序同时烧写在 User Flash 中。当芯片上电后,首先从 Bootloader 程序开始运行,Bootloader 程序的功能是判断是否需要更新 APP 程序,若是则执行更新操作,否则跳转到 APP 程序开始执行[18]。为了避免在升级过程中由于数据量大、传输时间长出现新程序传输失败而旧程序被擦除导致控制器无法使用的情况,本文增加了 SRAM 程序储存环节,即在升级过程中,控制器将接收到的新程序先存储在自身 SRAM 中,经校验无误后再更新自身程序。

在电液控制系统中,集控计算机要将更新的程序转换为16进制码的形式,通过工业以太网将更新的程序发送给端头控制器。当端头控制器接收到新程序时会将其储存在自身的 SRAM 中,接着识别是否是自身的更新程序,若是,则完成自身程序更新,否则将更新的程序通过 CAN 总线以广播的形式发送给综采工作面各支架控制器 , 完成支架控制器程

3.4 跟机自动控制

跟机自动控制是综采工作面实现自动化采煤的必要手段,也是工作面实现智能化的核心技术支撑。液压支架跟机自动控制是端头控制器依据采煤机位置,按照既定的采煤工艺向各液压支架控制器发出动作指令,从而实现综采工作面液压支架的自动联动。针对现有的跟机自动控制功能可靠性差、智能化程度低、液压支架动作执行情况监测不及时等问题[19-21],本文提出了一种基于 ARM 处理器的液压支架跟机自动控制方案。

3.4.1 跟机自动控制功能设计

液压支架跟机自动控制设计方案如图7所示。假设综采工作面有200台液压支架,每一台液压支架配有1台支架控制器,整个综采工作面配有1台端头控制器。端头控制器通过巡检获得采煤机位置和液压支架状态。在进行跟机自动控制时,端头控制器会根据巡检参数确定采煤机所处的生产工艺段,按照既定的采煤工艺向支架控制器发送指令,操作对应的液压支架执行推溜、提底、顺序移架和喷雾等动作。在跟机自动控制过程中端头控制器会实时监测动作执行状况,并及时调整执行不到位的液压支架。

3.4.2 跟机自动控制功能实现

当前我国综采工作面割煤方式主要分为单向割煤和双向割煤。本文以单向割煤为例,介绍跟机自动控制功能的实现过程,如图8?图10所示。首先定义采煤机从右至左的移动方向为正向割煤,当采煤机正向割煤至17号支架时,距离采煤机6台支架长度的3台支架同时进行收伸护帮,采煤机后方7号支架依次执行降柱?提底?移架?升柱动作,滚筒附近的支架执行喷雾动作。当采煤机正向割煤至工作面尾部后,采煤机反向空刀返回。当采煤机运行至18号支架时,31?40号液压支架进行推溜,行成刮板输送机弯曲段,推溜行程依次为 h(10?n)/10 m,(n=0,1,…,9;h 为采煤机截深,取0.6 m),并且距离采煤机6台支架长度的3台支架同时进行收伸护帮。当采煤机完成反向割三角煤并行至综采工作面最右端后,采煤机开始正向割煤,斜切进刀,进刀区域为推溜弯曲段处。进刀完毕后采煤机正常割煤,相关液压支架按照正向割煤流程开始执行追机拉架、收伸护帮和喷雾动作,开始下一个循环。

4 实验验证

为了验证所设计的端头控制器的可靠性和稳定性,本文在综采工作面“三机”实验平台上对端头控制器的功能进行了测试。综采工作面“三机”实验平台是根据实际综采工作面地质条件、综采工艺要求、“三机”工作原理及相互配合关系建立的缩小型“三机”模型,包括 1 台采煤机、27 台液压支架、液压泵站、刮板输送機、煤层顶板和底板。

4.1 参数巡检功能测试

当端头控制器向“三机”实验平台上的支架控制器发出巡检指令后,支架控制器通过 CAN 总线将状态信息发送给端头控制器,端头控制器接收信息后发送给集控计算机并完成显示,如图 11 所示。端头控制器从发出巡检指令到接收到实验平台 27 台支架控制器的数据,整个过程用时 1.8 s,比使用 RS485通信实现参数巡检快 1.5 s。

4.2 参数修改功能测试

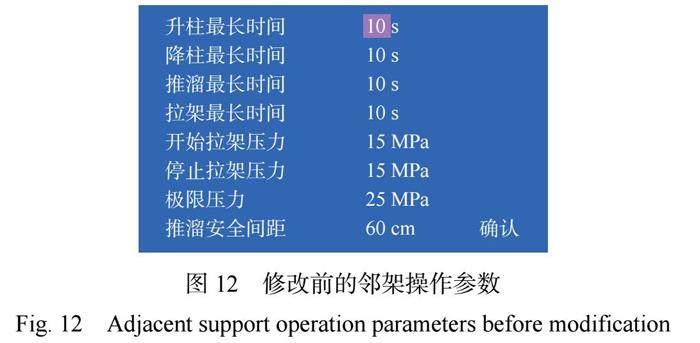

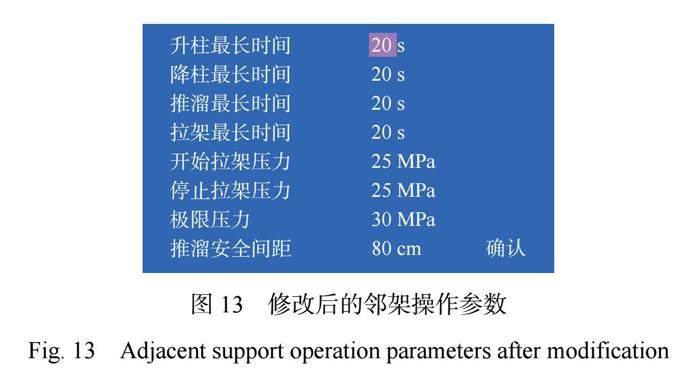

目前支架控制器一般需要设置自动补压参数、成组参数、邻架操作参数、单架传参数、跟机自动控制参数和保护预警参数等。端头控制器通过总线将参数修改命令和参数值发送给支架控制器,支架控制器识别后完成自身参数更新,更新的参数存放在自身的 Flash 里。本文以修改邻架操作参数为例说明修改效果,修改前后的邻架操作参数如图12、图13 所示。

4.3 控制程序在线升级功能测试

将 CAN 分析仪接入到液压支架电液控制系统 CAN 总线上,当端头控制器向支架控制器发送升级程序时,CAN 分析仪也会接收到端头控制器发送的内容,如图14所示。端头控制器发送的升级程序大小为38 KiB,传输时间为1.2 s。经过测试,综采工作面所有支架控制器从接收升级命令到一起升级成功用时为4~6 s,达到了预期目标。

4.4 跟机自动控制功能测试

本文测试的跟机自动控制功能是在单向割煤工艺下,采煤机从综采工作面右端进刀,当采煤机运行至设定距离时,后方的液压支架开始执行降柱?提底?移架?升柱动作,当采煤机空刀返回时,最左端的液压支架才开始推溜。跟机自动控制功能测试如图15所示。端头控制器可根据采煤机位置控制相应液压支架做出正确动作,且能够满足实时性要求。

5 结论

1)设计了基于工业以太网和 CAN 总线的通信架构。端头控制器通过工业以太网与集控计算机通信,通过 CAN 总线与综采工作面所有的支架控制器通信。该通信模式通信能力强、实时性好,能够为智能化综采工作面实现智能数据分析提供技术保障。

2)根据智能化无人值守综采工作面自动化控制技术要求,设计了端头控制器的参数巡检、参数修改、在线升级和跟机自动控制功能,端头控制器还可对电液控制系统数据进行编码,实现综采工作面数据标准化管理。

3)实验结果表明:端头控制器从发出巡检指令到接收到实验平台27台支架控制器的数据,整个过程用时1.8 s,比使用 RS485通信实现参数巡检快 1.5 s;端头控制器发送的升级程序大小为38 KiB,传输时间为1.2 s。经过测试,综采工作面所有支架控制器从接收升级命令到一起升级成功用时为4~6 s,达到了预期目标;端头控制器可根据采煤机位置控制相应液压支架做出正确动作,且能够满足实时性要求。

参考文献(References):

[1] 高有进,杨艺,常亚军,等.综采工作面智能化关键技术现状与展望[J].煤炭科学技术,2021,49(8):1-22.

GAO Youjin,YANG Yi,CHANG Yajun,et al. Status and prospect of key technologies of intelligentization of fully-mechanized coal mining face[J]. Coal Science and Technology,2021,49(8):1-22.

[2] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[3] 李首滨.煤炭工业互联网及其关键技术[J].煤炭科学技术,2020,48(7):98-108.

LI Shoubin. Coal industry Internet and its key technologies[J]. Coal Science and Technology,2020,48(7):98-108.

[4] 王国法,徐亚军,张金虎,等.煤矿智能化开采新进展[J].煤炭科学技术,2021,49(1):1-10.

WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1-10.

[5] 宋单阳,宋建成,田慕琴,等.煤矿综采工作面液压支架电液控制技术的发展及应用[J].太原理工大学学报,2018,49(2):240-251.

SONG Danyang,SONG Jiancheng,TIAN Muqin,et al. Development and application of electro-hydraulic control technology for hydraulic support in coal mine[J]. Journal of Taiyuan University of Technology,2018,49(2):240-251.

[6] 高晉,田慕琴,许春雨,等.基于双CAN总线的薄煤层液压支架电液控制系统研究[J].煤炭工程,2020,52(1):143-147.

GAO Jin,TIAN Muqin,XU Chunyu,et al. Research on electro-hydraulic control system of thin coal seam hydraulic support based on double CAN bus[J]. Coal Engineering,2020,52(1):143-147.

[7] 雷照源,姚一龙,李磊,等.大采高智能化工作面液压支架自动跟机控制技术研究[J].煤炭科学技术,2019,47(7):194-199.

LEI Zhaoyuan,YAO Yilong,LI Lei,et al. Research on automatic follow-up control technology of hydraulic support in intelligent working face with large mining height[J]. Coal Science and Technology,2019,47(7):194-199.

[8] 张帅,任怀伟,韩安,等.复杂条件工作面智能化开采关键技术及发展趋势[J].工矿自动化,2022,48(3):16-25.

ZHANG Shuai,REN Huaiwei,HAN An,et al. Key technology and development trend of intelligent mining in complex condition working face[J]. Journal of Mine Automation,2022,48(3):16-25.

[9] ZHANG Kexue,KANG Lei,CHEN Xuexi,et al. A review of intelligent unmanned mining current situation and development trend[J]. Energies,2022,15(2):513.

[10] 蘭梦澈.放顶煤液压支架电液控制系统的开发[D].太原:太原理工大学,2020.

LAN Mengche. Development of electro-hydraulic control system for caving coal hydraulic supportwireless remote [D]. Taiyuan: Taiyuan University of Technology,2020.

[11] 张文杰,宋建成,田慕琴,等.液压支架运行状态分级监测系统研制[J].工矿自动化,2017,43(7):12-17.

ZHANG Wenjie,SONG Jiancheng,TIAN Muqin,et al. Development of hierarchical monitoring system of operating state of hydraulic support[J]. Industry and Mine Automation,2017,43(7):12-17.

[12] 葛世荣,郝尚清,张世洪,等.我国智能化采煤技术现状及待突破关键技术[J].煤炭科学技术,2020,48(7):28-46.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al. Status of intelligent coal mining technology and potential key technologies in China[J]. Coal Science and Technology,2020,48(7):28-46.

[13] 丁序海.三道沟煤矿智能矿山建设实践与探索[J].工矿自动化,2022,48(增刊1):6-10.

DING Xuhai. Practice and exploration of intelligentmine construction in Sandaogou Coal Mine[J]. Journal of Mine Automation,2022,48(S1):6-10.

[14] 乔振峰,谢进,王占飞,等.基于“7+1+1”基础架构的智能矿山建设[J].工矿自动化,2022,48(增刊1):1-5. QIAO Zhenfeng,XIE Jin, WANG Zhanfei, et al. Intelligent mine construction based on "7+1+1" infrastructure[J]. Journal of Mine Automation,2022,48(S1):1-5.

[15] 罗开成,常亚军,高有进.综采工作面智能开采关键技术实践[J].煤炭科学技术,2020,48(7):73-79.

LUO Kaicheng,CHANG Yajun,GAO Youjin. Key technology practice of intelligent mining in fully- mechanized coal mining face[J]. Coal Science and Technology,2020,48(7):73-79.

[16] 杜毅博,赵国瑞,巩师鑫.智能化煤矿大数据平台架构及数据处理关键技术研究[J].煤炭科学技术,2020,48(7):177-185.

DU Yibo,ZHAO Guorui,GONG Shixin. Study on big data platform architecture of intelligent coal mine and key technologies of data processing[J]. Coal Science and Technology,2020,48(7):177-185.

[17] 张润冬.自动化工作面液压支架高端端头控制器的开发[D].太原:太原理工大学,2018.

ZHANG Rundong. Development of terminal controller for hydraulic support in automated working face[D]. Taiyuan:Taiyuan University of Technology,2018.

[18] 丁远,刘鹏,邹德东,等.基于ARM的煤矿监控分站 IAP远程升级技术[J].煤矿安全,2019,50(8):107-110.

DING Yuan,LIU Peng,ZOU Dedong,et al. Application of IAP remote upgrade technology in coal mine safety monitoring substation based on ARM[J]. Safety in Coal Mines,2019,50(8):107-110.

[19] 唐志章.综采工作面集中控制关键技术研究[D].徐州:中国矿业大学,2021.

TANG Zhizhang. Research on key technologies of centralized control in fully mechanized mining face[D]. Xuzhou:China University of Mining and Technology,2021.

[20] 赵龙,宋建成,田慕琴,等.综采工作面液压支架集中控制系统设计[J].工矿自动化,2015,41(2):9-13.

ZHAO Long,SONG Jiancheng,TIAN Muqin,et al. Design of centralized control system for hydraulic supports on fully-mechanized coal mining face[J]. Industry and Mine Automation,2015,41(2):9-13.

[21] 张润冬,许春雨,田慕琴,等.基于MC9S12XDP512单片机的液压支架集中控制系统研究与设计[J].中国煤炭,2017,43(8):89-95.

ZHANG Rundong,XU Chunyu,TIAN Muqin,et al. Research and design of centralized control system for hydraulic support based on MC9S12XDP512 MCU[J]. China Coal,2017,43(8):89-95.