基于虚实融合数据的悬臂式掘进机截割部故障预警技术研究

2023-04-29张旭辉白琳娜杨红强

张旭辉 白琳娜 杨红强

摘要:目前懸臂式掘进机截割部故障预警技术依赖于传统的数据采集方法,在掘进机截割部实际运行过程中存在信号获取困难、噪声较多等问题,导致掘进机截割部故障预测预警能力受到限制。针对上述问题,提出一种基于虚实融合数据的悬臂式掘进机截割部故障预警方法。对悬臂式掘进机截割部进行三维实体建模,利用机械系统动力学自动分析软件(ADAMS)获取截割部机械系统虚拟数据,构建其动力学仿真模型以获取虚拟数据,并采用余弦相似度函数表征其与真实数据的相似度,验证虚拟数据的可信度。将虚拟、真实数据分别采用贝叶斯估计与自适应互补加权融合方法进行相似关联与互补关联融合,获得虚实融合数据。针对传统自组织映射(SOM)神经网络学习效率易受学习速率的影响问题,建立了基于改进 SOM神经网络的故障预警模型,引入关于时间的单调递减函数对 SOM神经网络进行训练,在保证学习速率的同时,兼顾模型的稳定性。将融合数据输入基于 SOM 神经网络的故障预警模型以确定获胜神经元并进行权值调整,计算真实数据与获胜神经元间的距离并进行权值调整,进而实现故障预警。实验结果表明,改进 SOM神经网络的平均运行效率可提高35.84%;基于虚实融合数据的悬臂式掘进机截割部故障预警方法可成功实现单一故障和复合故障的类型预测,其预测准确率达83.33%。

关键词:悬臂式掘进机;截割部;故障预警;故障预测;虚实数据融合;自组织映射神经网络中图分类号: TD421 文献标志码: A

Research on fault warning technology for cutting part of cantilever roadheader based on virtual and real fusion data

ZHANG Xuhui1,2, BAI Linna1, YANG Hongqiang1

(1. College of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China;

2. Shaanxi Key Laboratoty of Mine Electromechanical Equipment Intelligenct Monitoring, Xi'an 710054, China)

Abstract: Currently, the fault warning technology for the cutting part of cantilever roadheader relies on traditional data collection methods. In the operation process of the cutting part of the roadheader, problems such as difficulty in obtaining signals and high noise limit the capability to predict and warn faults in the cutting part of the roadheader. In order to solve the above problems, a fault warning method for the cutting part of cantilever roadheader based on virtual and real fusion data is proposed. The method performs three-dimensional solid modeling of the cutting section of a cantilever roadheader. It uses the automatic dynamic analysis of mechanical systems (ADAMS) to obtain virtual data of the cutting section's mechanical system, constructs its dynamicsimulation model to obtain virtual data. The method uses the cosine similarity function to characterize its similarity with real data to verify the credibility of the virtual data. The method uses Bayesian estimation and adaptive complementary weighted fusion methods to perform similarity association and complementary association fusion on virtual and real data, respectively, to obtain virtual and real fusion data. In response to the problem that the learning efficiency of traditional self-organizing mapping (SOM) neural networks is easily affected by the learning rate, a fault warning model based on an improved SOM neural network is established. A monotonic decreasing function about time is introduced to train the SOM neural network, ensuring both the learning rate and the stability of the model. The method inputs the fused data into the fault warning model based on SOM neural network to determine the winning neuron and adjust its weight. The method calculates the distance between the real data and the winning neuron and adjusts its weight to achieve fault warning. The experimental results show that the average operating efficiency of the improved SOM neural network can be improved by 35.84%. The fault warning method for the cutting part of a cantilever roadheader based on virtual and real fusion data can successfully predict the types of single and composite faults, with a prediction accuracy of 83.33%.

Key words: cantilever roadheader; cutting part; fault warning; fault prediction; virtual and real data fusion; self-organizing mapping neural network

0 引言

隨着智慧矿山的发展,矿山机械设备也朝着高速化、精密化、系统化方向发展。设备内外之间互相联系、紧密耦合,一旦设备发生故障,这种结构将具有不确定性、非线性和并发性等特征[1]。悬臂式掘进机是集切割、装载、运输、转运、自行走及喷雾降尘于一体的综掘设备,是矿山综掘工作面的主力设备。截割部是掘进机完成采掘工作的主体部件,也是最容易出现故障的部分[2]。

截割部故障会直接影响悬臂式掘进机对井下巷道的掘进和开拓。其在工作过程中主要有以下2种故障:①当截割到的岩石硬度超过截割部设计强度时,出现过负荷,导致截割头停止转动,掘进工作停止;②当减速器发生机械故障时,由于截割电动机持续性高速输出,造成电动机过负荷,电动机电流增大,若超过电动机允许的额定电流,持续升温会损坏电动机绝缘性能,严重时会烧毁电动机,造成截割部停止工作[3-5]。因此,截割部故障预警是保证悬臂式掘进机安全、可靠运行的关键技术。

针对掘进机故障预警问题,众多学者结合设备的结构特性、参数、环境条件及历史数据等信息,借助相关模型对设备故障进行预测研究。蒙康等[6]以传统故障预警模型的可解释性和泛化能力不强问题为切入口,提出了基于设备运行机理与数据双驱动的故障预警模型。刘送永等[7]分析了掘进机健康管理技术的研究现状,指出掘进机微弱故障诊断方法和监测多信息融合技术的重要性。张天瑞等[8]建立了一种基于灰色预测和神经网络的掘进机运行状态预测评估模型,初步实现了掘进机关键部件的运行状态评估。张境麟等[9]开发了一种与井下无人化开采相适配的故障诊断预警系统,提出了故障诊断预警算法,建立了设备相关体系的知识库和专家库,可以有效减少设备故障的发生。韩宝宏等[10]提出基于结合自组织映射(Self-Organizing Map,SOM)神经网络和最小量化误差(Minimum Quantifying Error, MQE)的 SOM?MQE 模型对设备故障进行预警,该模型根据 MQE 值确定设备的故障预警区间,判断设备是否出现故障。 Ji Xiaodong 等[11]提出一种基于参考流形学习和改进 K?Means 的振动信号分析方法,通过建立健康评价指标的正态分布模型,确定健康评价指标的置信区间,对掘进机的健康状态进行分析,进而实现故障预警功能。Fan Yuhao 等[12]提出一种基于层叠式自动编码器(Stacked Auto Encoder, SAE)的主轴承故障预警方法,对风电动机组潜在故障进行早期预测,确保风电动机组安全稳定运行。目前故障预警技术依赖于传统的数据采集方法,在设备实际运行过程中存在信号获取困难、噪声较多等问题,导致模型的预测预警能力受到限制。

针对上述问题,本文提出一种基于虚实融合数据的悬臂式掘进机截割部故障预警方法。首先,构建悬臂式掘进机截割部三维模型;其次,利用 ADAMS(Automatic Dynamic Analysis of Mechanical Systems,机械系统动力学自动分析)获取截割部机械系统虚拟数据,并对虚拟数据的可信度进行验证;然后,将虚拟数据与真实数据进行相似关联与互补关联融合,获得虚实融合数据,建立以虚实融合数据驱动的基于改进 SOM 神经网络的悬臂式掘进机截割部故障预警模型;最后,将融合数据输入悬臂式掘进机截割部故障预警模型进行故障预警。

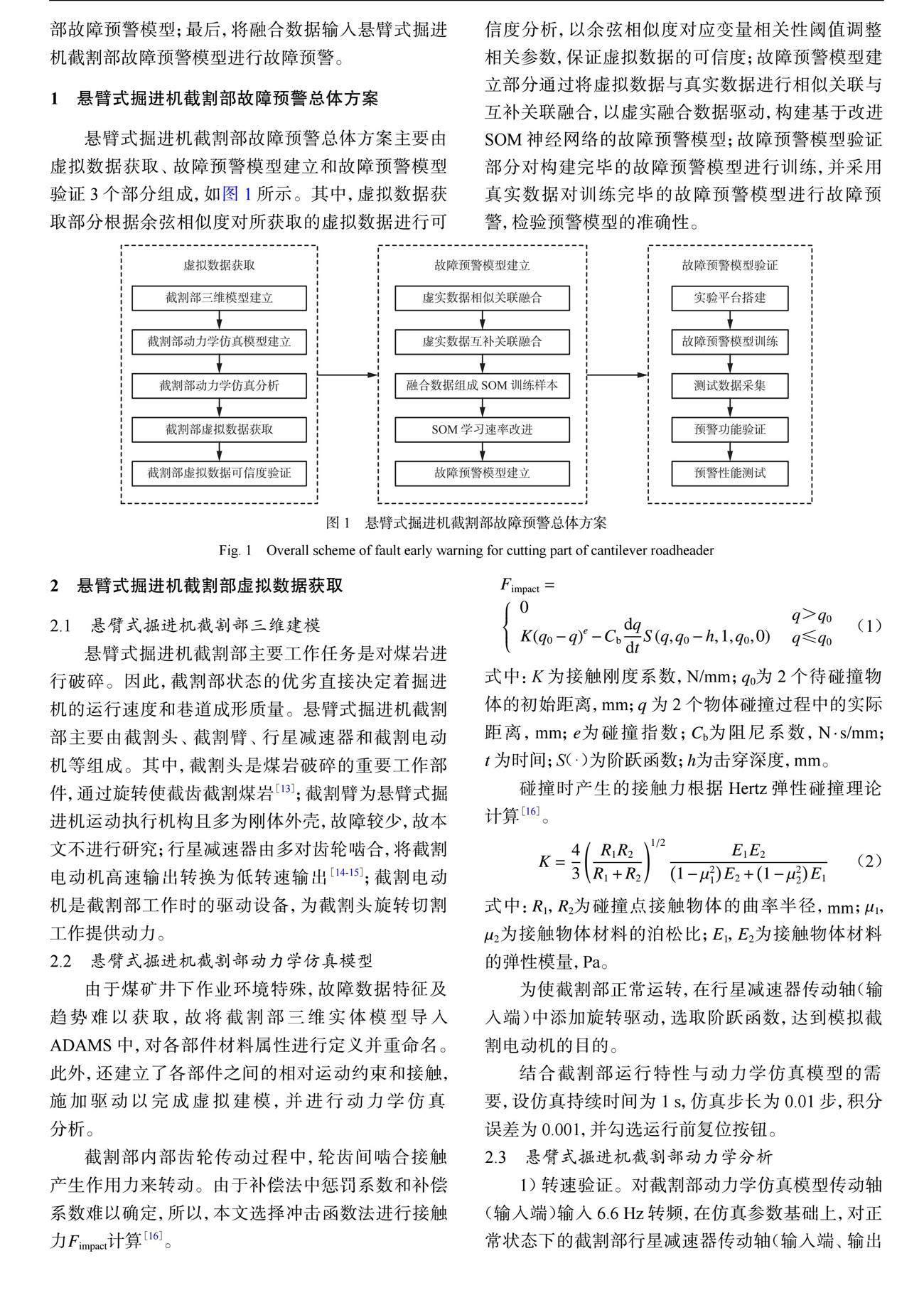

1 悬臂式掘进机截割部故障预警总体方案

悬臂式掘进机截割部故障预警总体方案主要由虚拟数据获取、故障预警模型建立和故障预警模型验证3个部分组成,如图1所示。其中,虚拟数据获取部分根据余弦相似度对所获取的虚拟数据进行可信度分析,以余弦相似度对应变量相关性阈值调整相关参数,保证虚拟数据的可信度;故障预警模型建立部分通过将虚拟数据与真实数据进行相似关联与互补关联融合,以虚实融合数据驱动,构建基于改进 SOM 神经网络的故障预警模型;故障预警模型验证部分对构建完毕的故障预警模型进行训练,并采用真实数据对训练完毕的故障预警模型进行故障预警,检验预警模型的准确性。

2 悬臂式掘进机截割部虚拟数据获取

2.1 悬臂式掘进机截割部三维建模

悬臂式掘进机截割部主要工作任务是对煤岩进行破碎。因此,截割部状态的优劣直接决定着掘进机的运行速度和巷道成形质量。悬臂式掘进机截割部主要由截割头、截割臂、行星减速器和截割电动机等组成。其中,截割头是煤岩破碎的重要工作部件,通过旋转使截齿截割煤岩[13];截割臂为悬臂式掘进机运动执行机构且多为刚体外壳,故障较少,故本文不进行研究;行星减速器由多对齿轮啮合,将截割电动机高速输出转换为低转速输出[14-15];截割电动机是截割部工作时的驱动设备,为截割头旋转切割工作提供动力。

2.2 悬臂式掘进机截割部动力学仿真模型

由于煤矿井下作业环境特殊,故障数据特征及趋势难以获取,故将截割部三维实体模型导入 ADAMS 中,对各部件材料属性进行定义并重命名。此外,还建立了各部件之间的相对运动约束和接触,施加驱动以完成虚拟建模,并进行动力学仿真分析。

截割部内部齿轮传动过程中,轮齿间啮合接触产生作用力来转动。由于补偿法中惩罚系数和补偿系数难以确定,所以,本文选择冲击函数法进行接触力Fimpact计算[16]。

式中:K 为接触刚度系数,N/mm;q0为2个待碰撞物体的初始距离,mm;q 为2个物体碰撞过程中的实际距离,mm;e为碰撞指数;Cb为阻尼系数,N · s/mm; t 为时间; S(·)为阶跃函数; h为击穿深度, mm。

碰撞时产生的接触力根据 Hertz 弹性碰撞理论计算[16]。

式中:R1,R2为碰撞点接触物体的曲率半径,mm;μ1,μ2为接触物体材料的泊松比;E1,E2为接触物体材料的弹性模量, Pa。

为使截割部正常运转,在行星减速器传动轴(输入端)中添加旋转驱动,选取阶跃函数,达到模拟截割电动机的目的。

结合截割部运行特性与动力学仿真模型的需要,设仿真持续时间为1 s,仿真步长为0.01步,积分误差为0.001,并勾选运行前复位按钮。

2.3 悬臂式掘进机截割部动力学分析

1)转速验证。对截割部动力学仿真模型传动轴(输入端)输入6.6 Hz转频,在仿真参数基础上,对正常状态下的截割部行星减速器传动轴(输入端、输出端)进行转速对比实验。转速仿真模拟曲线如图2所示,可看出传动轴(输入端)转速在0.1 s 内逐渐增加到41.23 r/s,并在0.1 s后达到动态平衡。传动轴(输出端)转速为11.96 r/s。根据行星减速器传动轴(输入端、输出端)转速,计算截割部行星减速器的传动比为3.45。

2)幅值图对比验证。行星减速器传动轴(输入端)正常状态和断齿状态的动力学仿真模型幅值分别如图3和图4所示。可看出齿轮轴在开始运行时存在较大波动冲击,之后加速度趋于稳定,且正常状态下的齿轮轴加速度高于断齿状态,断齿状态的加速度是正常状态的0.002倍。

行星减速器传动轴(输出端)正常状态和断齿状态的动力学仿真模型幅值分别如图5和6所示。可看出正常状态下的齿轮轴加速度明显低于断齿状态,且断齿状态下的加速度是正常状态的8.33倍,出现明显的峰值波动。

动力学分析结果表明,建立的悬臂式掘进机截割部动力学仿真模型可以用来模拟悬臂式掘进机截割部实际工况,以获得虚拟数据。

2.4 悬臂式掘进机截割部虚拟数据可信度验证

在实际情况中,实际数据易受环境因素影响,使得仿真数据与实际数据存在较大偏差,无法反映出真实运行情况。余弦相似度[17]可以区分不同数据之间的偏差,且由余弦函数特性可知,区间[0,]内,其函数减小的速率不断增大。当状态对应的夹角较大,余弦相似值接近0时,2种数据相似度较低,余弦函数减小的速率就增大;反之当夹角较小时,2种数据相似度较高,余弦函数对应值的变化速率就减小。因此,本文以余弦相似度为参考标准,将仿真数据作为向量 X,实际数据作为向量 Y,实时计算二者余弦相似度大小,调整相关参数,达到以虚拟模型状态模拟物理实体状态的目的。

根据余弦相似度 cos(X,Y)阈值来确定仿真数据与实际数据之间的相似程度[18],其具体阈值见表1。

为保证虚拟模型运行数据的可信度,对截割部虚实数据进行对比,结果如图7所示,可看出虚拟运行数据表现出极高的可信度。通过计算得出虚拟运行数据与真实运行数据的余弦相似度为0.803,当前真实运行数据与虚拟运行数据强相关,说明当前虚拟运行数据可表征真实运行数据。

3 悬臂式掘进机截割部故障预警模型构建

3.1 悬臂式掘进机截割部虚实数据融合

3.1.1 虚实数据相似关联融合

利用贝叶斯估计法对截割部虚实数据进行相似关联融合,首先计算出虚实数据的置信距离矩阵,并对数据有效性进行判断,然后选择合适的距离临界值,由置信距离矩阵产生关系矩阵,由关系矩阵对虚实数据进行选择,产生最佳融合数,最后将虚实数据的均值、方差和最佳融合数对应的数据、方差代入贝叶斯融合估计公式求得参数估计值。建立设备相应的故障预警模型,在故障发生前及时采取相应措施进行维修,避免设备故障对生产带来的影响,提高设备运行可靠性。

将相似关联融合前后的行星减速器传动轴(输入端)加速度进行对比,如图8所示。可看出行星减速器传动轴(输入端)物理实体数据与虚拟模型数据的相似关联部分进行融合后,减少了悬臂式掘进机截割部运行过程中所产生的噪声,使得融合数据更加准确。

3.1.2 虚实数据互补关联融合

在悬臂式掘进机截割部的虚拟监测与故障预警中,采用自适应互补加权融合方法对截割部虚实数据进行互补关联融合,在总均方误差最小的前提下,为各数据分配对应的最优加权因子,数据的方差越大,对应所分配的权值越小,以使最终的估计值贴近真实值。这一方法可以解决悬臂式掘进机截割部在运行过程中由于外界因素干扰所导致的数据可用性差和可靠性低等问题,提高了所获取数据的可利用性。

将互补关联融合前后的行星减速器传动轴(输入端)加速度进行对比,结果如图9所示。可看出融合后的行星减速器传动轴(输入端)加速度数据与未融合时相比减少了虚实数据中的异常波动值,提高了融合数据的可操作性。

3.2 基于改进 SOM神经网络的故障预警模型建立

3.2.1 SOM 神经网络概述

SOM 神经网络是一种无监督的竞争学习型网络,常用于数据聚类和降维分析[10]。与其他聚类算法不同,SOM 神经网络不仅能够实时学习,而且具有较好的自稳定性,抗噪声能力强。且 SOM 神经网络不依赖其他评价函数,即可进行相应的向量空间特征识别,经过一定训练的 SOM 神经网络可进一步实现分类、预测等功能。

目前,悬臂式掘进机截割部故障预警技术仅能对具有单项独立参数的设备进行预警,数据冗余处理算法操作繁琐,一般是预警后发生故障的时间较短,不能实现有效预警。而 SOM 神经网络属于无监督学习,不需要对数据进行先验知识的学习,操作简便。通过对数据进行聚类,计算正常数据、异常数据与 SOM 神经网络中获胜神经元间的距离比值,超过一定阈值范围则判定为异常数据,对设备故障预警具有较强的应用性和拓展性。

3.2.2 学习速率设置

SOM 神经网络能根据输入数据的相似度进行分析比较,寻找数据间内在规律,实现对输入数据的自适应分类[19]。但在 SOM 神经网络学习训练过程中,如何选择合适的学习速率η(t)是解决传统 SOM 神经网络学习速率低下的关键因素。当η(t)较大时, SOM 神經网络中的权重向量会振荡更新,导致 SOM 神经网络训练过程稳定性差,使得 SOM 网络训练结果可靠度低;当η(t)较小时,SOM 神经网络训练稳定性得以保障,但容易造成网络收敛速度减慢,难以满足实际应用需求。

因此,针对传统 SOM 神经网络学习速率不能达到目前所需速率要求的问题,引入关于时间 t 的单调递减函数,以保证在开始阶段该网络能以较快的速度进行模型学习。

式中:η(0)为模型起初的学习速率;T 为学习步长; D 为迭代次数。

随着学习步长的更新,SOM 神经网络学习速率越来越趋近于0。

3.2.3 故障预警模型建立

基于改进 SOM 神经网络的故障预警模型如图10所示。

首先,采用正例样本比例对模型输入数据进行排序[20],并计算数据的熵H(M)及在 M = mk(M 为总样本数据,mk为第 k 个样本数据)条件下随机变量 N的条件熵 H(N ∣M)。

式中:pk 为 M 中第 k 个样本数据的概率;k为样本个数,c为样本总个数。

其次,选择条件熵加权和最小值作为分箱划分点,进行箱体分裂,将每个分箱内的异常值剔除后结束,并初始化输入层神经元的向量 Z 与竞争层神经元间的权值向量 W。

式中waf为输入层第 a 个神经元与竞争层第f 个神经元之间的连接权值。

再次,将输入层神经元向量 Z 与竞争层神经元间的权值向量Wf全部进行归一化处理,得到 Z(?)和 W(?)f:

计算竞争层神经元(映射层的权值向量)与输入向量之间的欧氏距离df。

式中:Za 为第 a 个神经元向量; b 为神经元总个数。

将与输入向量距离最小的竞争层神经元称为获胜神经元,记为f *。按“胜者通吃”(Winner Take All, WTA)学习法则,获胜神经元输出为1,其余为0。

式中:ya(t+1)为两向量间的内积; t 为训练次数。

然后,对获胜神经元f *和其邻近神经元f(f * f *)的权值进行调整,并确定输出ok 的值。

式中g(·)为输出函数,其输出值范围为(0,1),且g(·)也可为其他非线性函數。

最后,根据预设要求判断算法是否结束,若未满足预设要求,则重新进行学习;反之,则 SOM 神经网络训练模型建立完毕[21]。

将获取的悬臂式掘进机截割部实时运行数据输入至 SOM 神经网络训练模型中,计算第 v 条实时数据与获胜神经元之间的距离为 lv,一旦距离阈值τv>1,则认为该条数据为异常数据。其中,距离阈值τt>1计算如下。

由于 SOM 神经网络的离散化,训练数据与对应获胜神经元间会存在一定的距离[21],所以,间隔的最大距离r为

式中:si为训练数据;wf为竞争层第 f个神经元的权值;I 和 F 分别为训练数据个数和竞争层神经元个数。

计算实时数据与获胜神经元之间的距离lv:

式中sv(、)为第v条实时数据。

将第v条实时数据与获胜神经元的距离lv 和训练数据与其对应神经元间隔的最大距离r进行比较[22],得出距离阈值τv:

当τv>1时,表示lv>r,说明第v条实时数据与训练数据差异较大,可能为异常数据。τv 越大表示该条数据的异常程度越大。

4 实验验证

4.1 实验平台

为验证基于虚实融合数据的悬臂式掘进机截割部故障预警方法的有效性,以机械动力传输系统故障模拟平台(Drivetrain Diagnostics Simulator,DDS)为实验平台,如图11所示。在实验过程中,通过更换齿轮箱内的齿轮和前端轴承等零件,来模拟悬臂式掘进机的不同故障。将加速度传感器一端固定于数据采集部位,另一端接入多通道数据采集仪,多通道数据采集仪和电动机与计算机连接。通过加速度传感器采集齿轮、轴承和电动机的运行数据,再将采集到的数据导入悬臂式掘进机截割部故障预警模型进行测试,进而验证能否实现故障预警。

4.2 故障预警模型训练

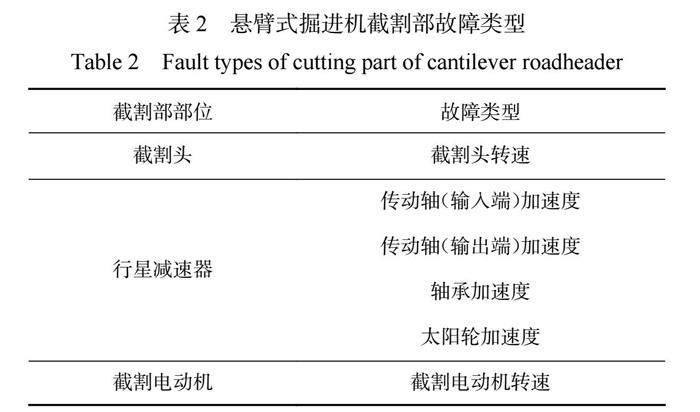

为了便于模型验证,将虚实融合数据输入故障预警模型中进行训练,构建悬臂式掘进机截割部故障预警模型,克服在实际过程中获取故障特征数据困难且噪声大等问题,具体故障类型见表2。

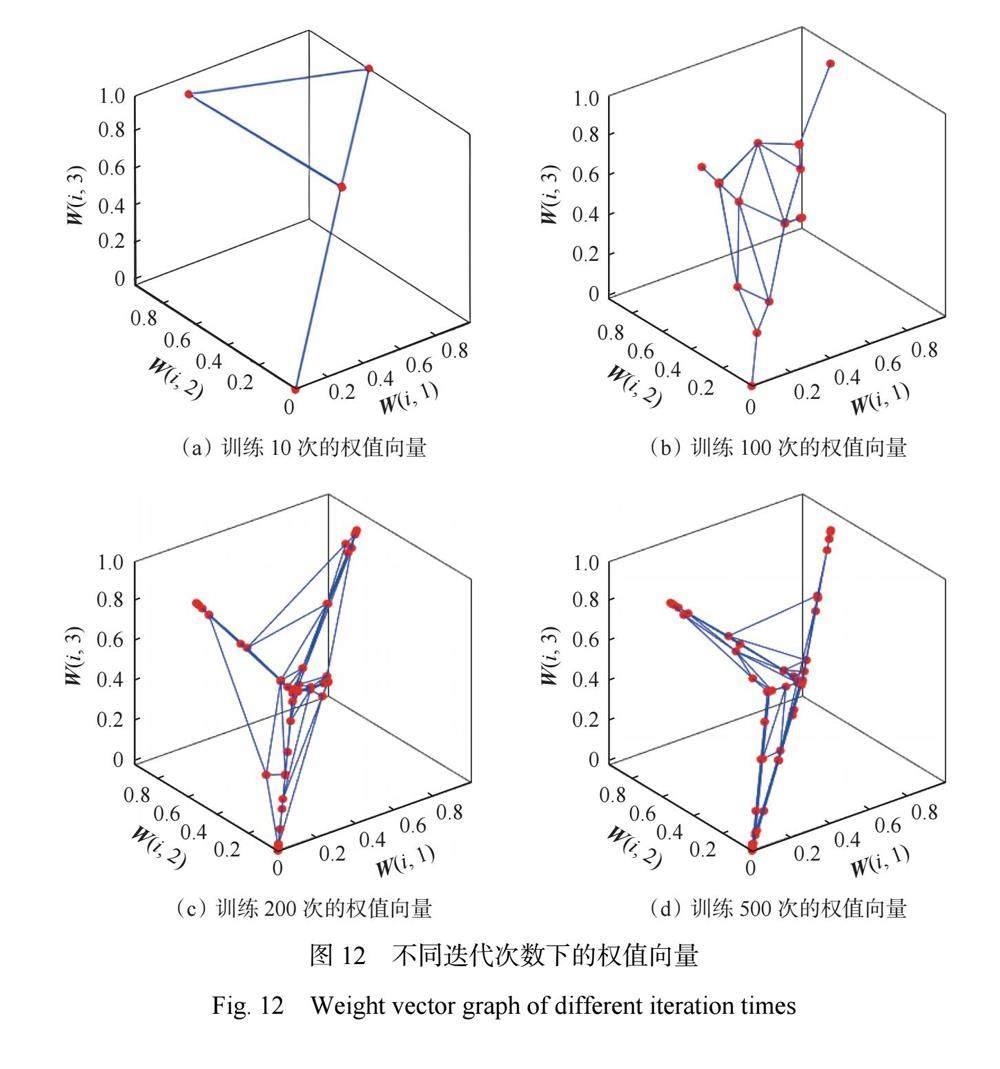

训练改进 SOM 神经网络时,设竞争层结构为10×10,假定最大迭代次数为500。将处理后的样本数据输入 SOM 神经网络中,进行无监督学习训练。经训练10、100、200、500次后,得到不同迭代次数下的权值向量,如图12所示。可看出 SOM 神经网络训练初始聚类效果并不明显,但随着迭代次数的不断增加,神经元的位置发生了显著变化,当网络迭代次数达500时,SOM 神经网络对输入向量的聚类效果最为显著。

当迭代次数为500时,对输入样本进行识别、聚类,结果如图13所示。可看出 SOM 神经网络将输入的样本数据聚类为6类,这对应了表2中样本数据的6类故障类型。

为了验证 SOM 神经网络的聚类效果,实验得到 SOM 神经网络相邻权重之间的距离曲线,如图14所示。可看出当网络训练次数达500时,SOM 神经网络相邻权重之间的距离曲线具有明显的聚类效果,表明了悬臂式掘进机故障预警模型训练成功。

4.3 模型测试数据采集

实验过程中,以行星齿轮箱故障数据集作为数据样本,将截割头转速、行星减速器传动轴(输入端、输出端)加速度、轴承加速度、太阳轮加速度和截割电动机转速正常数据作为测试样本,部分正常样本训练数据见表3。

4.4 故障预警模型功能验证

为验证截割部故障预警模型的有效性,从所采集的测试数据中随机选取一组数据输入到训练完毕的故障预警模型进行测试,其模型运行结果见表4。可看出输入测试数据运行结果为10,这与样本获胜神经元中输入轴故障数据保持一致,表明了测试数据符合输入轴数据故障类型。说明该模型可对单一类别的故障进行预测。

为了验证故障预警模型综合故障预警能力,从测试数据中随机选取一组包含复合故障类型的数据输入到训练完毕的故障预警模型进行测试,其模型运行结果见表5。可看出输入数据运行后测试获胜神经元分别为10和99,分别对应输入轴故障和太阳轮故障。此外,该模型对6类故障的预测准确率为83.33%,表明了该模型可以有效实现复合故障预测。

4.5 SOM 神经网络改进性能测试

为验证基于改进 SOM 神经网络的故障预警模型的有效性,在不同迭代次数(10、100、200和500)下将改进前后 SOM 神经网络分别运行5次进行性能验证,其结果见表6。可看出随着迭代次数的增加,改进 SOM网络运行时间分别缩短了19.71%,36.64%,44.98%,42.02%。

为了更直观体现改进效果,本文将平均时间数据进行可视化处理,如图15所示。可看出改进 SOM 神经网络相较于传统的 SOM 神经网络平均运行效率提高了35.84%。

5 结论

1)针对悬臂式掘进机截割部故障特征数据获取困难的问题,对悬臂式掘进机截割部关键部件进行三维建模。建立了其动力学仿真模型,获取了截割头转速、行星减速器传动轴(输入端、输出端)加速度、轴承加速度、太阳轮加速度和截割电动机转速虚拟数据,并根据余弦相似度阈值对所获取的虚拟数据进行了可信度验证。仿真数据与实际数据的余弦相似度值为0.803,这表示两者强相关,验证了虚拟数据可表征当前时刻的真实数据。

2)針对传统自组织映射网络学习效率易受学习速率的影响问题,以最小熵分箱法按正例样本比例对输入数据排序,并以条件熵加权和最小值作为分箱划分点进行箱体分裂,剔除数据异常值;同时,引入关于时间的单调递减函数对自组织映射网络进行训练,在保证学习速率的同时,兼顾预警模型的稳定性。实验结果表明,改进 SOM 神经网络的平均运行效率可提高35.84%。

3)针对悬臂式掘进机截割部利用单一实际振动数据进行故障预警困难的问题,设计了基于虚实融合数据的悬臂式掘进机截割部故障预警模型,并通过虚实融合数据进行训练与测试。实验结果表明,基于虚实数据的悬臂式掘进机截割部故障预警方法准确率可达83.33%,但在模型训练数据完整性、测试数据多样性及模型准确率等方面仍需进一步深入研究。

参考文献(References):

[1] 毛君,董钰峰,卢进南,等.巷道掘进截割钻进先进技术研究现状及展望[J].煤炭学报,2021,46(7):2084-2099.

MAO Jun,DONG Yufeng,LU Jinnan,et al. Research status and prospect of advanced technology of roadway excavation cutting and drilling equipment[J]. Journal of China Coal Society,2021,46(7):2084-2099.

[2] 耿晋杰.掘进机截割部故障分析与优化设计[J].西部探矿工程,2020,32(9):160-161.

GENG Jinjie. Fault analysis and optimization design of roadheader cutting unit[J]. West-China Exploration Engineering,2020,32(9):160-161.

[3] 吴晋军.悬臂式掘进机液压故障诊断系统设计[J].液压气动与密封,2022,42(8):86-90.

WU Jinjun. Design of hydraulic fault diagnosis system for roadheader[J]. Hydraulics Pneumatics & Seals,2022,42(8):86-90.

[4] 盖巍巍,席亚兵,樊志家.掘进机回转台开裂故障分析及改进[J].矿山机械,2021,49(3):18-21.

GAI Weiwei,XI Yabing,FAN Zhijia. Analysis on cracking fault of rotary table of roadheader and improvement[J]. Mining & Processing Equipment,2021,49(3):18-21.

[5] 吉昌生.煤矿井下掘进机机电设备故障诊断及维护[J].采矿技术,2018,18(6):122-123.

JI Changsheng. Fault diagnosis and maintenance of mechanical and electrical equipment of underground roadheader in coal mine[J]. Mining Technology,2018,18(6):122-123.

[6] 蒙康,滕伟,彭迪康,等.运行机理与数据双驱动的风电齿轮箱系统故障预警[J].中国机械工程,2023,34(12):1476-1485.

MENG Kang, TENG Wei, PENG Dikang, et al. Operating mechanism and data driven approach for fault alarm of wind turbine gearbox systems[J]. China Mechanical Engineering,2023,34(12):1476-1485.

[7] 刘送永,刘强.巷道掘进机健康管理研究现状及展望[J].工矿自动化,2021,47(2):32-37.

LIU Songyong,LIU Qiang. Research status and prospect of roadheader health management[J]. Industry and Mine Automation,2021,47(2):32-37.

[8] 张天瑞,魏铭琦,刘彬.全断面掘进机健康管理系统的建模与仿真[J].中国工程机械学报,2019,17(3):231-237.

ZHANG Tianrui, WEI Mingqi, LIU Bin. System modeling and simulation for health management of tunnel boring machine[J]. Chinese Journal of Construction Machinery,2019,17(3):231-237.

[9] 张境麟,姚钰鹏,冯银辉,等.故障诊断预警系统在煤炭开采的应用[J].煤炭科学技术,2021,49(增刊1):175-182.

ZHANG Jinglin,YAO Yupeng,FENG Yinhui,et al. Application of fault diagnosis and early warning system in coal mining[J]. Coal Science and Technology,2021,49(S1):175-182.

[10] 韩宝宏,闫明胜,段鹏飞,等.基于SOM?MQE模型的设备故障预警方法[J].工业技术创新,2021,8(1):74-78.

HAN Baohong,YAN Mingsheng,DUAN Pengfei,et al. Equipment fault warning method based on SOM-MQE model[J]. Industrial Technology Innovation,2021,8(1):74-78.

[11] JI Xiaodong,YANG Yang,QU Yuanyuan,et al. Health diagnosis of roadheader based on reference manifold learning and improved K-means [J/OL]. Shock and Vibration,2021. https://www.hindawi.com/journals/sv/2021/6311795/.

[12] FAN Yuhao,QIAN Chenying. Research on fault early warning technology of wind turbine main bearing by stacked auto encoder[J/OL]. Journal of Physics: Conference Series,2021,2033(1). https://iopscience. iop.org/article/10.1088/1742-6596/2033/1/012112/pdf.

[13] 王炳效.掘进机截割头故障分析及改进方案[J].价值工程,2015,34(17):115-116.

WANG Bingxiao. Analysis on the cutting head fault of boring machine and the improvement program[J]. Value Engineering,2015,34(17):115-116.

[14] 王福忠,田晓盈,张丽.悬臂式掘进机截割机构状态诊断策略研究[J].计算机仿真,2015,32(5):390-394.

WANG Fuzhong,TIAN Xiaoying,ZHANG Li. State diagnosis strategy for boring machine cutting institutions[J]. Computer Simulation,2015,32(5):390-394.

[15] 郝錦龙,董洪全.掘进机截割部减速器动力学建模及行星架结构强度分析[J].煤矿机械,2020,41(10):87-90.

HAO Jinlong,DONG Hongquan. Dynamic modeling and strength analysis of planet frame structure of roadheader cutting part reducer[J]. CoalMine Machinery,2020,41(10):87-90.

[16] 孙英.掘进机整机动力学分析及电控箱减振研究[D].太原:太原理工大学,2016.

SUN Ying. Research on dynamical analysis of road- header and vibration reduction about the electric cabinet[D]. Taiyuan: Taiyuan University of Technology,2016.

[17] 贾科,郑黎明,毕天姝,等.基于余弦相似度的风电场站送出线路纵联保护[J].中国电机工程学报,2019,39(21):6263-6275.

JIA Ke,ZHENG Liming,BI Tianshu,et al. Pilot protection based on cosine similarity for transmission line connected to wind farms[J]. Proceedings of the CSEE,2019,39(21):6263-6275.

[18] 耿志强,胡海霞,韩永明.基于余弦相似度的复杂网络故障检测方法及应用[J].北京化工大学学报(自然科学版),2017,44(2):87-94.

GENG Zhiqiang, HU Haixia, HAN Yongming. A complex network fault detection method based on cosine similarity and its application[J]. Journal of Beijing University of Chemical Technology(Natural Science Edition),2017,44(2):87-94.

[19] 胡津銘,赵戈,张艳.基于改进SOM神经网络的移动警务终端流量监测方法研究[J].信息网络安全,2021(增刊1):109-112.

HU Jinming,ZHAO Ge,ZHANG Yan. Research on the traffic monitoring method of mobile police terminal based on improved SOM neural network[J]. Netinfo Security,2021(S1):109-112.

[20] 申屠晗,彭冬亮,薛安克.最小熵反馈式变结构多模型融合算法[J].控制理论与应用,2013,30(3):372-378.

SHEN Tuhan,PENG Dongliang,XUE Anke. Minimum entropy and feedback structure-based algorithm for variable structure multi-model fusion[J]. Control Theory & Applications,2013,30(3):372-378.

[21] 刘达,陈松灿.基于高斯神经元的自组织映射网络研究[J].数据采集与处理,2023,38(1):85-92.

LIU Da,CHEN Songcan. Research on self-organizing map network based on gaussian neuron [J]. Journal of Data Acquisition and Processing,2023,38(1):85-92.

[22] 吴钱昊.基于数字孪生车间的生产车间设备监控和设备故障预警方法研究[D].合肥:合肥工业大学,2020.

WU Qianhao. Research on methods for equipment monitoring and equipment fault early warning of production workshop based on digital twin workshop[D]. Hefei:Hefei University of Technology,2020.