热处理对激光选区熔化Al-Mg-Sc-Zr 合金组织及性能影响

2023-04-26李敬洋祁俊峰高战蛟巩维艳

李敬洋 刘 贺 祁俊峰* 王 哲 高战蛟 巩维艳 姜 坤

(1.北京卫星制造厂有限公司, 北京 100094; 2.南京航空航天大学材料科学与技术学院, 南京 211106)

1 引言

基于轻质高强合金增材制造的复杂拓扑异形结构,是实现航天器结构承载能力与轻量化水平提升的重要技术途径[1-3]。激光选区熔化(Selective Laser Melting,SLM)是目前应用最广泛的增材制造技术,利用激光束的热作用使粉末快速熔化、快速凝固成形,具有成形精度高、表面粗糙度低、力学性能优异等特点,是高性能复杂金属零件制造的理想方法[4-6]。铝合金SLM 成形技术高效快速、成形结构可控性高,以AlSi10Mg 为代表的SLM 成形铝合金结构产品已逐步应用于航天器[7-9]。然而,AlSi 系铝合金力学性能提升极限有限,无法满足后续航天器增材制造复杂轻量化高承载结构需求。

Al-Mg-Sc-Zr 是一种经过Sc、Zr 改性的铝镁合金,成形后微观结构呈现粗晶区和细晶区交替排列的双相组织,经过改性的Al-Mg 合金力学性能明显优于AlSi10Mg[10]。近年来,围绕着Al-Mg-Sc-Zr 高铝合金SLM 成形开展了广泛研究[11-13]。Mustafa 等[14]比较了SLM 成形材料增强强度和延展性的微观结构强化机制;Shi 等[15]分析了基板温度和能量密度对成形孔隙度特征的影响;Laura等[16]验证了激光选区成形粉末多次循环利用的可行性;Zhang 等[17]研究了SLM 激光扫描策略对性能的影响关系;Churyumov 等[18]采用2 个阶段退火制度得到了Al-4.5Mg-0.32Sc-0.66Zr 最佳性能参数;Spierings 等[19-20]研究了不同热处理温度和保温时间对合金硬度的影响,对比了沉积态和退火态的微观组织和力学性能的差异。

本文针对SLM 成形Al-Mg-Sc-Zr 高强铝合金开展基础工艺试验,分析成形工艺参数对样块致密度和合金组织的关系,获得最佳成形工艺参数,并选用固溶、T5 和T6 等3 类9 种热处理制度,系统对比分析其对合金组织晶粒尺寸、析出相尺寸和力学性能的影响规律,实现高强铝合金基于热处理控制的强度和塑性的匹配。

2 实验方法

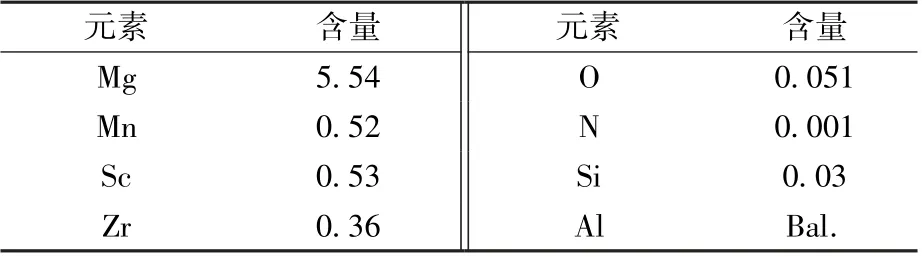

激光选区熔化Al-Mg-Sc-Zr 合金粉末由长沙新材料研究院有限公司提供,按照GB/T20975 系列标准执行粉末测试,主要化学成分和质量百分比如表1 所示。使用MicrotracS3500 激光粒度分析仪进行粉末粒度分析, 松装密度约为1.40 g/cm3,休止角(最大堆积高度与半径的比值)约为31°,流动性较好(小于40°),材料D(10)= 13.65 μm,D(50)= 30.19 μm,D(90)=53.76 μm。采 用Supra 55 场 发 射 扫 描 电 镜(SEM)观察粉末形态呈球形,内部有少量气孔,无空心球粉(图1)。

表1 Al-Mg-Sc-Zr 合金粉末化学成分Table 1 Chemical composition of Al-Mg-Sc-Zr alloy powderwt.%

实验使用BLT-S310 打印设备,所配备基板最大加工尺寸为250 mm×250 mm×400 mm,激光发生器功率最高为500 W,激光波长为1060 ~1080 nm,光学系统为F-theta-lens 单振镜,基板预热温度范围为20 ~200 ℃。通过研究不同工艺参数(激光功率、扫描速度和扫描间距)对致密度性能的影响确定工艺区间,基于合金组织分析获取最优工艺参数,试验工艺参数选择如表2 所示。

采用不同工艺参数制备10 mm×10 mm×10 mm 方块试样,每组工艺参数制备5 个试样,用于致密度、硬度和显微组织分析等。根据ASTM E8/E8M-16a 加工平行段为30 mm 的拉伸试样,使用CMT5202 万能拉伸试验机完成室温单轴拉伸测试,拉伸应变速率为1×10-3/s,每组测试3 个平行样品取平均值。根据GB/T229-2007 制备长度为55 mm、横截面为10 mm×10 mm、45°的V 型缺口冲击试样,冲击性能测试采用JB-30A 冲击试验机。采用数字金属维式FM-700 型Vickers硬度测试仪进行硬度测量,加载载荷为50 g,加载时间为20 s,硬度数据取10 点平均值。

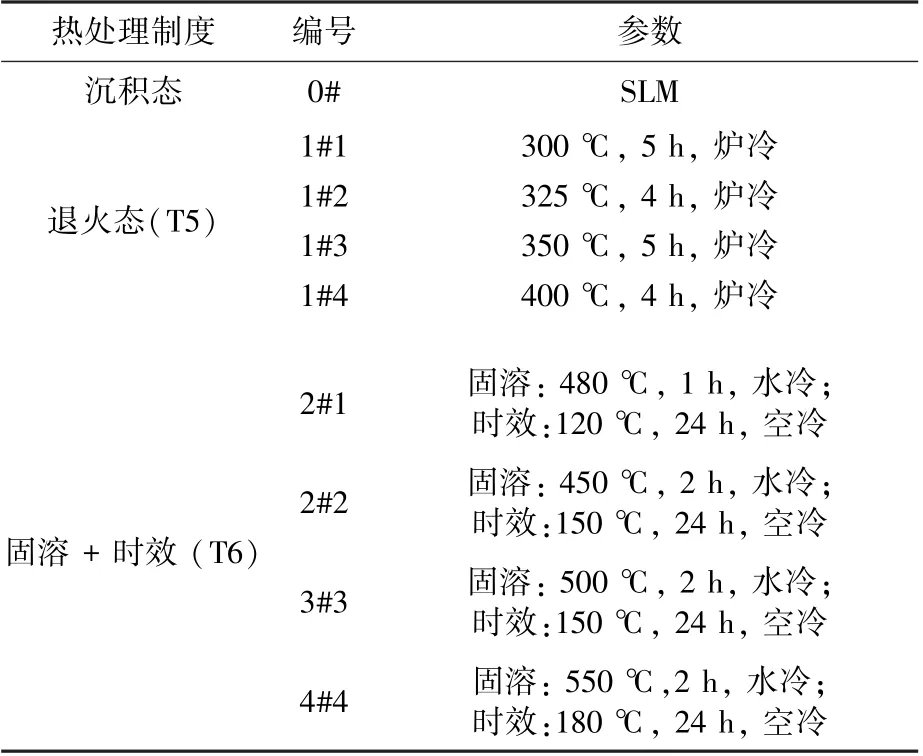

Al-Mg-Sc-Zr 合金自身含有合金元素种类较多,退火工艺不易把握,SLM 成形Al-Mg-Sc-Zr 温度场的仿真结果表明熔池边缘等温线约为800 ℃,再结晶退火温度大约为0.35 ~0.4 倍熔点,且Al3Sc 在300 ℃时的强化效果明显,温度过高会使Al3Sc 粒子粗化[21-24],退火温度区间为300~400 ℃。SLM 的高冷却速度抑制了Al3Sc 和Al3(Sc、Zr)第二相粒子的析出,Sc、Zr 过饱和固溶于FCC 基体中。由于固溶强化效果有限,而低温时效过程中溶质原子可通过空位机制扩散析出第二相提升材料的力学性能[25-26]。为系统探索固溶、时效制度对微观组织及力学性能的影响规律机理,设计4 种直接时效与4 种固溶+时效的热处理工艺参数,如表3 所示。

表3 试验样件热处理制度Table 3 Heat treatment system of experimental sample

将优化参数后的SLM 制备样品及热处理后的样品进行砂纸打磨和机械抛光,并用Keller 试剂进行腐蚀获得金相样品。采用OLYPMUS 光学显微镜(OM)和配备有BrukerQuantax 能谱分析仪的ZeissEvo 扫描电子显微镜(SEM)观察样品的微观组织形貌。

3 结果与分析

3.1 SLM 成形工艺参数对致密度的影响

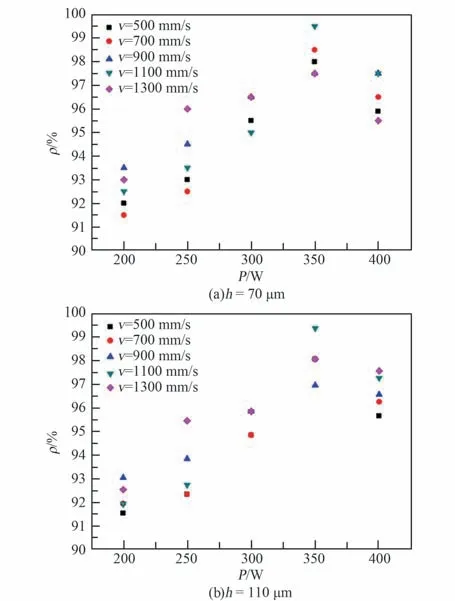

图2 为不同扫描间距条件下激光功率和扫描速度对SLM 制备样品致密度的影响。Al-Mg-Sc-Zr 合金SLM 成形测试样件在基础工艺参数区间内与基板结合情况良好,均能成形,且外观无明显裂纹和未熔区域等缺陷。选定铺粉厚度为30 μm,分别在扫描间距为70 μm 和100 μm 下,分析不同激光功率和扫描速度对致密度的影响,结果如图3 所示。试样致密度随着激光功率的上升呈现先增加后降低的趋势,当激光功率小于300 W 时,致密度较低;激光功率在300 W 以上、扫描速度为1000 ~1300 mm/s 时,致密度较高。在此工艺区间内,扫描间距对试样致密度影响较小,扫描间距在100 μm 时的致密度整体较高。

图2 SLM 成形Al-Mg-Sc-Zr 合金块体试样Fig.2 SLM forming of bulk Al-Mg-Sc-Zr alloy

图3 不同扫描间距下激光功率和扫描速度对SLM 样品致密度影响Fig.3 Effect of laser power and scanning speed on the density of SLM samples with scanning spacing

为了综合考虑工艺参数对致密度的影响规律,得到最优工艺参数,引入体能量密度E,如式(1)所示。

其中,P为激光功率,v为扫描速度,h为扫描间距,t为层厚。

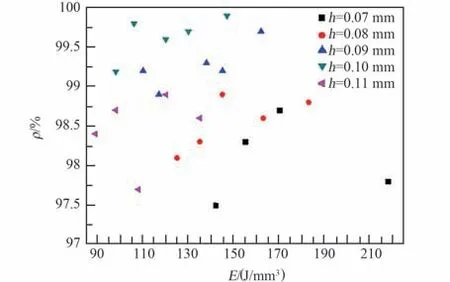

图4 为不同扫描间距条件下体能量密度对SLM 制备样品致密度的影响规律。由图可知,当扫描间距为0.09 mm 和0.1 mm,激光功率在300~400 W,扫描速度为800 ~1300 mm/s 时,所制备样品的致密度均大于97%。

图4 不同能量密度下扫描间距对致密度影响Fig.4 Effect of different energy density and scanning distance on the density

由图3 和图4 可知,当扫描间距一定时,致密度整体随着能量密度的增加而提高。激光功率过小时,能量输入过低,而提高扫描速度会进一步减小能量输入,导致粉体熔化不均匀,致密度降低。当激光功率较大,扫描间距较小且较低的扫描速度时,能量输入过高,会加剧熔池的气化和粉末飞溅,引入过多的气孔导致致密度降低;当扫描速度升高到一定值时,致密度达到最高值,进一步提高扫描速度,由于能量输入降低,熔池的动力粘度降低,试样致密度呈下降趋势。

3.2 SLM 成形工艺参数对合金组织的影响

观察不同能量密度下SLM 制备Al-Mg-Sc-Zr合金组织,均未见明显裂纹。样品内部主要缺陷为尺寸介于10 ~100 μm 的孔洞,且当能量密度E=150 J/mm3时(激光功率为370 W,扫描速度为1000 mm/s,扫描间距为100 μm),缺陷最少,如图5 所示。对比不同能量输入SLM 制备样品组织发现,能量密度过低导致粉末熔化不完全,未熔化区易产生冶金结合缺陷。当扫描速度较小而能量密度较高时,较大能量输入则扩大熔池热影响区,提高熔池流动性,降低动力粘度,导致熔池在流动过程中易结合周围的未熔颗粒,在未熔颗粒的原有位置形成未熔合的孔洞。

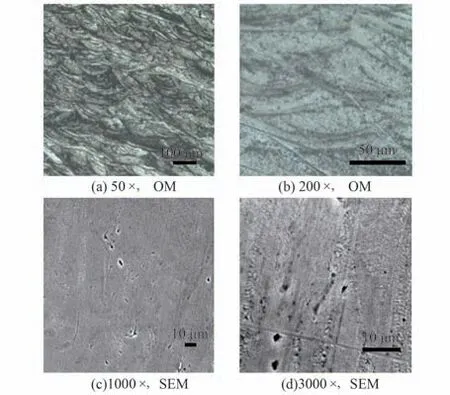

经致密度和组织缺陷实验分析,确定扫描速度为1000 mm/s、扫描间距为100 μm 时,激光功率最佳,为360 ~370 W,制备样品的OM 和SEM图像如图6 所示。

图6 最优工艺参数下试件的OM 和SEM 图像Fig.6 OM and SEM images of the specimen under the optimal process parameters

如图6 所示,熔池内部的晶粒尺寸有明显差别,激光扫描的熔覆线及搭接区清晰可见,宏观组织呈现2 种不同的排列方式。上下两层的扫描轨迹之间的夹角约为67°,熔池呈半月状的形貌,宽度约为100 μm,且熔池之间搭接状况良好,熔池底部及边缘有第二相颗粒的析出。综合致密度和组织缺陷的分析,可以得出SLM 成形Al-Mg-Sc-Zr合金的最佳工艺参数:激光功率P=360 ~370 W,扫描速度v= 800 ~1000 mm/s,扫描间距h=100 μm,铺粉层厚t=30 μm。

3.3 热处理对SLM 合金组织的影响

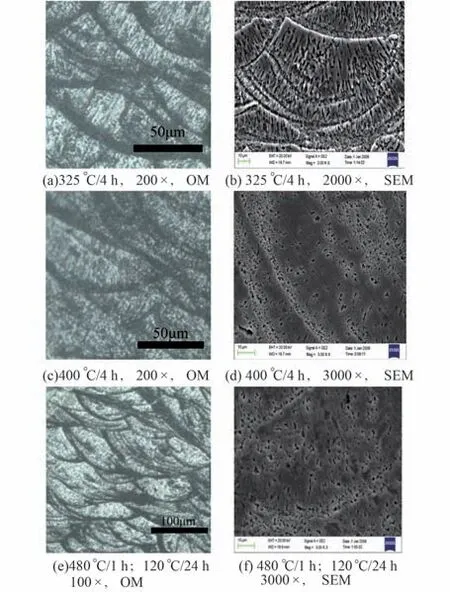

经过不同温度和时间热处理的SLM 样品组织如图7 所示。由图7(a)~7(d)可知,试样经过退火后呈现出明显的细晶和粗晶异构复合结构。细晶区分布在熔池底部和边缘,表明退火过程中该区域的晶粒没有发生明显长大,但在重熔区、熔池边缘及底部有大量第二相析出。第二相析出起到钉扎晶界移动作用,能够抑制晶粒长大,使得制备晶粒在热处理过程中基本保持沉积态尺寸,因此在重熔区、熔池底部及边缘主要以细晶粒为主。受SLM 成型过程中温度梯度的影响,熔池内部晶粒会沿温度梯度最大的方向向熔池顶部和外部生长,形成柱状晶。对比2 种不同时效温度处理样品的组织发现(图7(b)、图7(d)),时效温度的提高对于提高晶粒和第二相长大也有重要的作用。

图7 不同热处理条件下试件组织形貌Fig.7 Microstructure of specimens under different heat treatment conditions

试样经过固溶时效热处理后的组织仍然呈现交替分布的细晶区和粗晶区的双相组织(图7(c)~7(f)),与沉积态相比,仍有第二相在熔池底部和边缘析出,但与退火态相比,固溶时效处理后的重熔区和熔池底部析出的第二相明显减少。

3.4 热处理对SLM 合金力学性能的影响

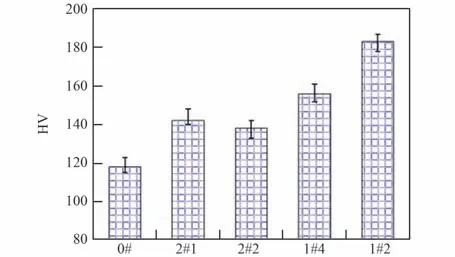

图8 为不同热处理状态试件的维氏硬度,SLM 制备样品的维氏硬度约为118 HV,与SLM成形AlSi10Mg 沉积态硬度基本一致。热处理后硬度明显提升,固溶+时效(480 ℃/1 h、水冷;120 ℃/24 h、空冷)处理后平均维氏硬度值为142 HV,与沉积态相比提高约20%。退火处理(325 ℃,保温4 h)样品的维氏硬度值为183 HV,与沉积态相比提高约55%。SLM 带来的高冷却速度抑制了第二相析出,降低了析出强化效应,导致SLM 制备样品的硬度较低。当进行固溶+时效处理(T6)后,第二相大面积析出,此时析出强化效应明显增大。与此同时,由于固溶处理温度较高导致的晶粒尺寸长大,削弱了晶粒对于硬度的贡献。而在直接时效处理(T5)样品中,晶粒无明显长大,尤其在325 ℃时效处理的样品,晶粒尺寸较SLM 状态无明显长大(图7)。此外,过固溶在基体中的溶质原子以第二相的形式均匀析出,起到析出强化的作用,因此所得到的硬度值也最高。

图8 不同热处理状态试件的维氏硬度Fig.8 Vickers hardness of specimens under different heat treatment conditions

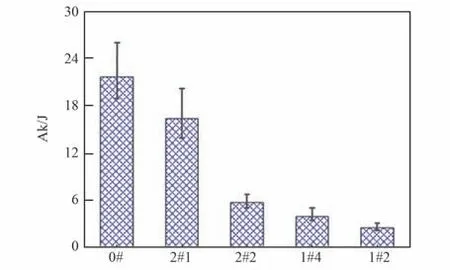

对不同状态的样品进行冲击性能测试,测试结果如图9 所示。Al-Mg-Sc-Zr 合金沉积态冲击功平均值为21.68 J,远高于沉积态AlSi10Mg(5.1 J)合金,与沉积态316L 不锈钢(20.5 J)相当。T5、T6 热处理明显降低冲击韧性。固溶时效(450 ℃/2 h、水冷;150 ℃/24 h、空冷)处理后冲击韧性平均为5.70 J,退火(325 ℃保温4 h)后冲击韧性平均为2.53 J,最大下降幅度将近90%。由组织分析结果可知,沉积态Al-Mg-Sc-Zr 在SLM 成形过程中,由于第二相来不及析出或析出第二相的尺寸较小,其对位错运动的阻碍较小,在动态载荷下,多个滑移系统可以同时启动,有较好的韧性。而T5、T6 热处理后,材料内部不同尺寸的析出相均匀析出,导致合金的冲击韧性大幅降低。

图9 不同热处理状态试件冲击功Fig.9 Impact energy of specimens under different heat treatment conditions

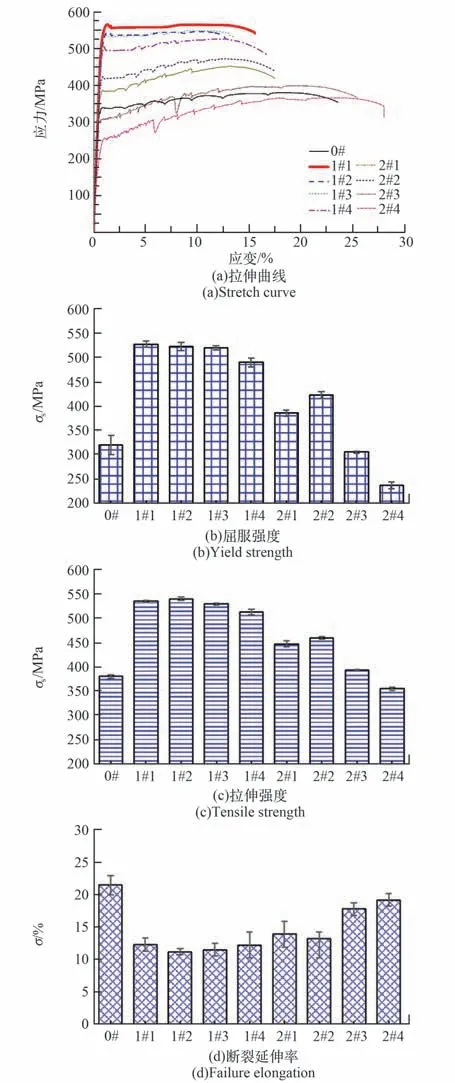

对不同状态的合金进行拉伸性能测试以评估打印组织与热处理对其变形行为的影响,测试结果如图10 所示。由图10(a)可知,SLM 制备样品的抗拉强度较T5 处理样品偏低,但是断裂延伸率高达22%。对不同处理样品的力学性能数据进行总结对比,结果如图10(b)~10(d)所示。沉积态屈服强度为 320.2 MPa, 抗拉强度为384.7 MPa,延伸率为22.5%。T5 处理样品的屈服强度和最大抗拉强度远高于SLM 和T6 处理样品,但是断裂延伸率最低。其中,经325 ℃ 4 h 处理后试样强度最高,抗拉强度为548 MPa,屈服强度为522 MPa,延伸率为11%,抗拉强度提高约30%,屈服强度提高约38%(图10 d)。低温时效处理过程中,从基体中大量析出弥散分布的Al3(Sc,Zr)金属间化合物。高密度的Al3(Sc,Zr)粒子起到阻碍位错运动提高材料强度的作用。同时,第二相粒子的析出阻碍了晶体内部原子的滑移和孪生等塑性变形,在外力加载过程中易于产生应力集中导致材料断裂,降低材料的延伸率。与Spierings[19]等提出的Al-Mg-Sc-Zr 合金具有时效硬化的特性结论不同,本研究在300 ~400 ℃时效温度范围内,尚未发现温度对力学性能有明显的影响。

图10 各热处理状态SLM 成形Al-Mg-Sc-Zr 合金力学性能Fig.10 Mechanical properties of SLM formed Al-Mg-Sc-Zr alloy in various heat treatment conditions

如图10 所示,SLM 制备样品经过固溶+时效(T6)热处理后,屈服强度和最大抗拉强度较沉积态均得到提高,提高幅度远小于T5 处理样品。T6处理样品的断裂延伸率较直接时效态和原始沉积态均有所提升。其中,经过450 ℃保温2 h、水冷,150 ℃保温24 h(2#2)的固溶时效处理后,试样抗拉强度为465 MPa,屈服强度为423 MPa,延伸率为13.2%。较SLM 态样品,抗拉强度和屈服强度分别提高21%和32%。但当固溶温度超过500 ℃(2#3、2#4)时,合金的屈服强度和最大抗拉强度均下降,这可能是由于温度过高诱导晶粒过度长大所致。T6 处理能够有效地提高材料的断裂延伸率,并且固溶温度越高,断裂延伸率越高。

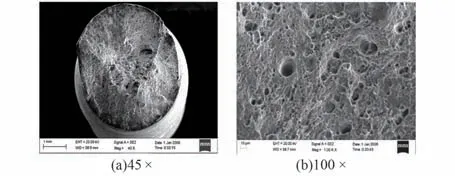

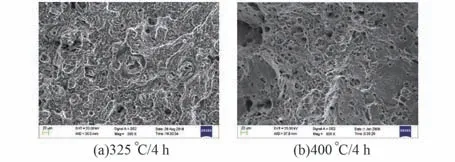

SLM 制备样品及不同热处理后样品的室温拉伸断口如图11 ~13 所示。由图可见,沉积态试样拉伸未发现明显颈缩,断裂面呈现出蜂窝形状的韧窝,韧窝在外力作用下逐渐向四周和边缘扩展,韧窝的尺寸和深度同材料的延性有关,韧窝的形状则与拉伸时应力状态有关。由图12 可看出,T5 处理样品的断口也呈现塑性断裂特征,微观断口的主要缺陷有孔洞和未熔颗粒,试样经过325 ℃保温4 h后,断口韧窝被明显拉长,拉长后的纤维方向较为一致,但韧窝数量较沉积态(SLM)相比明显减少,所以塑性下降。经过400 ℃保温4 h 后的断口仍有大量韧窝,但韧窝深度比沉积态(SLM)的小,说明T5 处理后材料的塑性变形能力降低。由图13可知,T6 处理后样品表面仍旧有大量的韧窝存在,韧窝数量较T5 样品(图12)大幅增多,这与T6 样品的断裂延伸率提高结果一致。

图11 沉积态拉伸试样断口SEMFig.11 SEM images of fracture surface of SLM sample

图12 退火拉伸试样的断口图片Fig.12 Fracture surface of annealed samples

图13 480 ℃/1 h 空冷、120 ℃/24 h 水冷处理拉伸试样断口Fig.13 Solution treatment at 480 ℃/1 h and aging treatment at 120 ℃/24 h water cooling tensile specimens

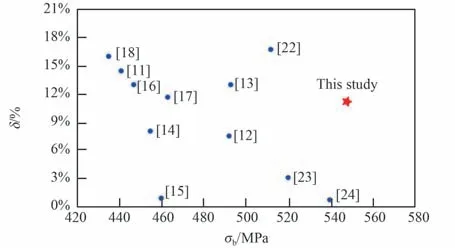

由以上力学性能分析可知,SLM 制备Al-Mg-Sc-Zr 合金的最大抗拉强度是直接时效获得。通过对比近几年文献报道SLM 制备Al-Mg-Sc-Zr 的拉伸性能结果[11-18,22-24](如图14 所示),本研究中所制备合金的抗拉强度和断裂延伸率综合性能最优(星号所示)。

图14 近5 年报道SLM 制备Al-Mg-Sc-Zr 性能对比Fig.14 Mechanical properties of SLM Al-Mg-Sc-Zr samples reported in last five years

4 结论

1)Al-Mg-Sc-Zr 合金的最佳SLM 工艺参数:激光 功 率 为360 ~370 W、扫 描 速 度 为800 ~1000 mm/s、扫描间距为100 μm、铺粉层厚为30 μm。

2)增材制造Al-Mg-Sc-Zr 合金经325 ℃/4 h时效处理后,最大屈服强度和抗拉强度分别为548 MPa 和522 MPa,并能够保持11%的断裂延伸率,具有较高的综合力学性能。

3)增材制造Al-Mg-Sc-Zr 合金的力学性能可以通过后续热处理控制晶粒尺寸、析出相尺寸和密度,以达到强度和塑性的匹配。