一种高转速小排量伺服电机泵性能研究

2023-04-26孙东宁董春雷李红岩王德志高诗程

孙东宁 董春雷 李红岩 王 伟 王德志 高诗程 冯 伟

(1.北京精密机电控制设备研究所, 北京 100076; 2.航天伺服驱动与传动技术实验室, 北京 100076)

1 引言

伺服电机泵(Servo-Motor-Pump,SMP)是一种将伺服电机与高性能液压泵集成的产品,它既是能源转换动力元件又是功率输出控制元件。伺服电机泵是电静压伺服机构(Elector-Hydrostatic Actuator, EHA)的核心控制和动力元件,实现液压作动器两腔流量的精确快速调节,最终通过负反馈闭环控制实现活塞位置的精确快速控制[1]。与传统阀控电液伺服相比,取消了传统的易发生污染堵塞故障的伺服阀,可靠性显著提高,也没有了传统的大体积液压油箱和外部液压导管,密封性能和使用维护性能显著提高。电静压伺服机构具有节能、效率高、发热小、抗污染能力强等特点,是未来航天推力矢量控制作动系统的主流技术方案[2]。伺服电机泵作为核心关键产品,其性能的优劣直接决定伺服机构性能好坏。

蔡向朝[3]介绍了电机泵国内外的研究现状,讨论了电机泵研究发展中急需解决的问题,指出电机泵的内流场分布、设计方法和测试技术等方面建立完善、系统的现代设计理论方法的重要性。伺服电机泵液压泵转子有直接装配在电机转子内,也有电机与泵分体式串联连接的[4-5],转速范围多在1250~5000 r/min,泵的形式有柱塞泵、齿轮泵及叶片泵,排量5~25 mL/r。对高性能产品,主选柱塞泵,美国Vickers 公司生产的一款小规格柱塞泵, 排量为 0.5 mL/r, 最高转速达到22 500 r/min。但对于高转速小排量伺服电机泵,国内外产品公开资料缺乏。

航天电静压伺服机构对减重有极端要求,要求尽可能使用体积小、重量轻的元件,迫使伺服电机泵朝着高压高速化方向发展,减小电机和泵的尺寸[6]。中国航天用小规格柱塞泵最高转速达到20 000 r/min,瞬时最高转速达到23 000 r/min,最大输出压力达21 MPa,其性能与Vickers 公司产品相当。

本文将高速柱塞泵与高速伺服电机进行集成化设计,形成一种较为典型的高转速小排量伺服电机泵产品。伺服电机与柱塞泵同轴共壳,动态性能较分体式“伺服电机+泵”显著提升,同时取消传统的联轴器及机械密封,实现电机转子与泵芯同腔共流场,且对外无旋转动密封,提高密封可靠性。本文对最大工况点电机电磁场及泵转子组件流场和综合性能进行仿真,搭建试验系统,对伺服电机泵进行测试,分析影响性能的主要因素。

2 伺服电机泵结构及原理

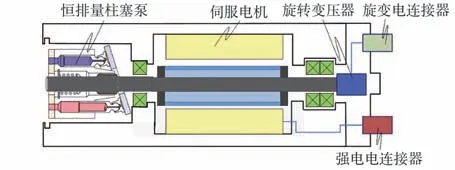

伺服电机泵将伺服电机、旋转变压器、电连接器和恒排量柱塞泵(包括缸体、柱塞和配流盘)集成在一个壳体内,共轴同壳、浸油工作,同时取消轴端旋转动密封,其结构如图1 所示。

图1 伺服电机泵结构原理示意图Fig.1 Structure and principle diagram of Servo Motor Pump (SMP)

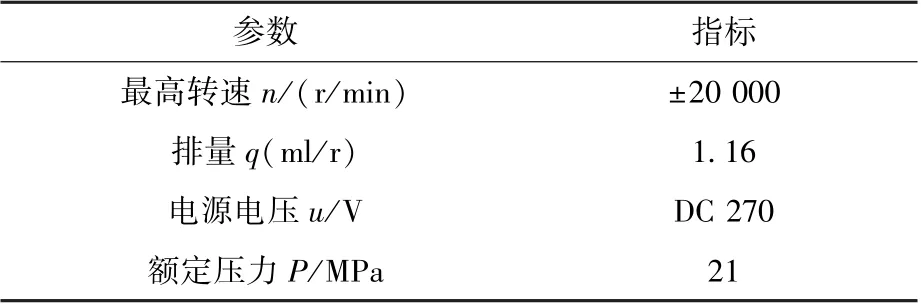

其工作原理为:交流伺服电机驱动恒排量柱塞泵旋转,通过输入指令的极性、大小改变转向和转速,从而改变油液的流向及流量,控制伺服系统作动器活塞杆运动方向和速度的变化。其主要的技术指标参数见表1。该伺服电机泵最大负荷工况点:在转速3000 r/min 时最大输出压力为21 MPa,所对应电机输出扭矩约4 Nm。

表1 伺服电机泵主要技术指标Table 1 Main technical indexes of SMP

3 伺服电机泵性能仿真

3.1 伺服电机性能仿真

采用Ansoft Maxwell 2 D 软件,建立永磁同步电机二维有限元模型,并假设:不计交变磁场在导电材料,如定子绕组、铁心冲片及机座的涡流反应;忽略电机外部磁场;定子外表面圆周和转子内表面圆周为零矢量位面;忽略端部效应,磁场沿轴向均匀分布。对定子槽口、定子扇形片的圆角及磁极冲片部分圆角、倒角等细微之处作近似处理[7]。

采用虚功的原理计算静磁力,移动平板在虚位移s方向所受的力表达为式(1)。

其中,W(s,i)为系统的磁场储能,i为建立磁场的电流,为恒定值;B为磁通密度,H为磁场强度。

同样采用虚功的原理来计算静力矩,如公式(2)所示。

其中,θ为转轴转角,V为移动平板的体积。

对伺服电机最大工况点进行仿真计算,得出在转速3000 r/min、输出转矩为4 Nm 时,相电流有效值为33.5 A,电密30.01 A/mm2。电机磁密分布如图2 所示,可以看出电机定子齿部磁密度较高,约为1.85~1.9 T,接近磁密饱和,充分发挥了电磁性能。

图2 4 Nm,3000 r/min 永磁同步电机磁密分布图Fig.2 Distribution of magnetic density of permanent magnetic synchronous motor in 4 Nm,3000 r/min

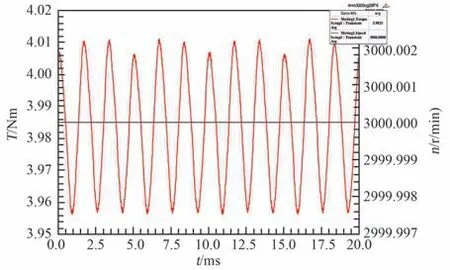

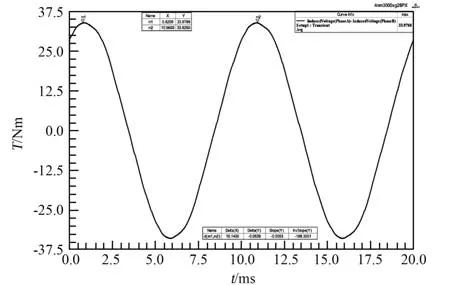

图3 为转矩与转速波形图,在转速3000 r/min 下输出转矩3.98 Nm,波动1.38%,正常为2%。图4 为当转速在3000 r/min 时的反电势曲线,峰值为33.9 V。

图3 4 Nm, 3000 r/min 永磁同步电机转矩与转速图Fig.3 Torque and rotation rate of permanent magnetic synchronous motor in 4 Nm, 3000 r/min

图4 4 Nm, 3000 r/min 永磁同步电机反电势结果Fig.4 Counter electromotive force of permanent magnetic synchronous motor in 4 Nm,3000 r/min

3.2 泵转子组件摩擦及搅油损耗仿真

假设柱塞泵转子内油液为恒定流动,搅油粘性摩擦力矩损失表达为式(3)。

其中:μ为油液的动力粘度,Rc和lc为转子半径和长度,ω为转子旋转角速度,t为转子与壳体内壁间隙,Fv为粘性摩擦力。

转子搅油粘性摩擦力矩损失即为由转子旋转产生的搅油损失,从式(3)可以看出,搅油损失与转子半径的立方、转速的平方、转子的长度等参数成正比,与转子和壳体之间的间距成反比。

泵转子组件中的柱塞-滑靴组件在运行中,同时存在绕主轴的旋转运动及绕自身轴线的自旋运动及沿转子孔方向的轴向往复运动。通常,将柱塞-滑靴组件简化成一个圆柱体,忽略其相对运动以及自旋运动。单个柱塞-滑靴组件受到的绕流阻力简化表达为式(4)。

其中:Cd为与雷诺数Re 为有关的单圆柱绕流阻力系数,ρ为油液密度,vp为绕主轴的旋转线速度,d为柱塞和滑靴的平均直径,li为柱塞-滑靴组件外伸转子的长度。

由式(4)可以看出,柱塞-滑靴组件切割流体运动引起的搅油阻力与柱塞和滑靴的平均直径、旋转线速度平方及柱塞-滑靴组件的外伸长度等参数成正比。

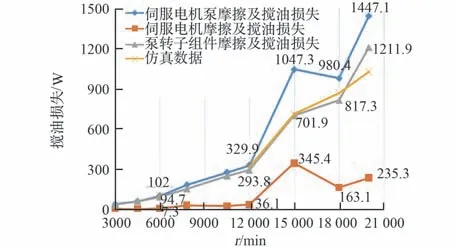

采用Pumplinx 软件对不同转速下泵转子组件所处流域进行流场仿真。结果是在低速工况下,柱塞-滑靴组件切割流体运动产生的绕流阻力损失占主导因素,这是由于在低速层流工况下,泵转子组件旋转运动而产生的层流粘性摩擦损失较小;而在高速工况下,泵转子组件旋转运动产生的层流粘性摩擦损失转变为湍流切应力损失占主导因素,柱塞-滑靴组件产生的绕流阻力则由于多圆柱耦合高速绕流的遮盖效应和空化现象而降低。

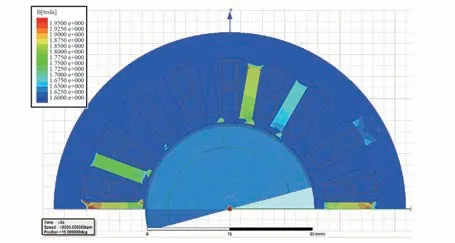

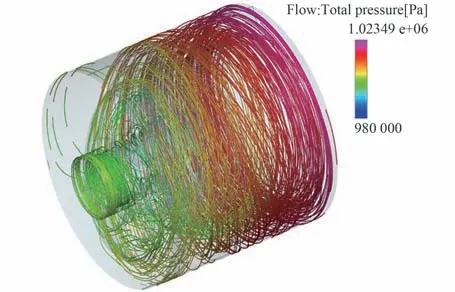

18 000 r/min 转速下泵转子组件搅油损失压力流线如图5 所示,可看出泵转子组件外围油液压力高于柱塞滑靴组件区域油液压力,最高压力达1 MPa 左右,柱塞-滑靴组件周围出现回流、易发生涡流现象,造成柱塞滑靴组件周围易发生空化及能量损失。

图5 泵转子组件搅油压力流线图Fig.5 Churning pressure of pump rotor components

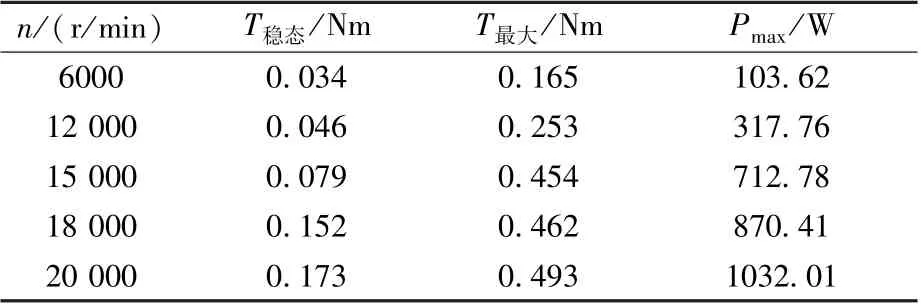

仿真计算得出, 泵转子组件在转速18 000 r/min 及对各摩擦副接触面施加摩擦力的条件下,最大摩擦及搅油扭矩为0.462 Nm,稳态损失扭矩为0.152 Nm,所对应的最大损失功率约为870.4 W,稳态损失功率约为286.3 W。

采用同样方法,分别对转速6000 r/min、12 000 r/min、15 000 r/min、20 000 r/min 进行仿真,得出对应的损失,如表2 所示。

表2 不同转速下泵转子组件摩擦及搅油损失Table 2 Frictional & Churning loss at different speeds

表2 表明,随着泵转子组件转速升高,最大摩擦及搅油扭矩呈上升趋势,在转速20 000 r/min时,其摩擦及搅油损失最大,达到1.0 kW 左右,表明高转速对搅油损失的影响较大。

3.3 伺服电机泵AMESim 系统仿真

AMESim 软件具有便利可操作性,得到了广泛使用。赵大彬等[8]运用AMESim 仿真模型单独研究电机泵的配流阀运动,但未能引入其电气部分作用,从而不能全面反映其性能。陈姼珺[9]搭建双伺服电机泵独立驱动非对称液压缸控制系统AMESim 仿真模型,对2 套伺服电机+定量液压泵、单向阀、电磁阀、溢流阀等元件组成的系统进行仿真,但在模型中未能实现电机电气信号的采集,电机只给出定制的转速信号,输出信号为压力和液压缸的速度和位移信号,而“电机+泵”其本身的仿真数据未能获取。

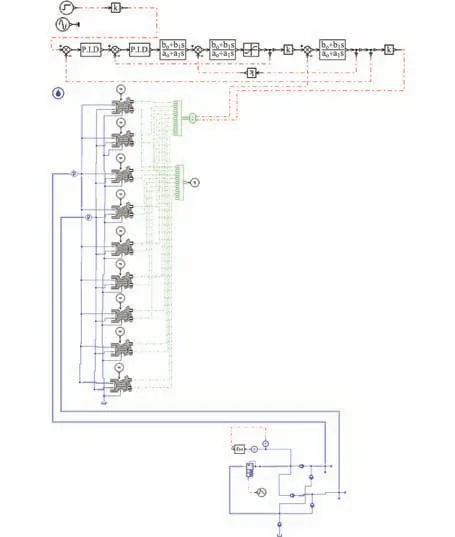

为验证伺服电机泵综合性能,用AMESim 软件搭建伺服电机泵系统仿真模型,包括伺服电机模型、恒量柱塞泵模型、液压加载装置模型,如图6 所示。

图6 伺服电机泵AMESim 仿真模型Fig.6 AMESim simulation model of SMP

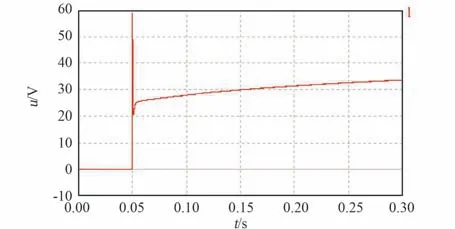

通过仿真计算,得出在转速3000 r/min、输出压21 MPa 时,反电动势为33.6 V,如图7 所示,与图4 反电动势结果吻合。

图7 反电动势仿真曲线Fig.7 Simulation curve of counter electromotive force

4 伺服电机泵性能试验及分析

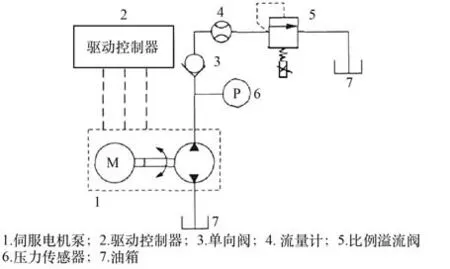

如图8 所示,搭建实验台进行测试,测试内容包括高速伺服电机单机空载、浸油空载工况以及伺服电机泵浸油空载、负载性能测试。

图8 伺服电机泵试验系统原理图Fig.8 Schematic diagram of SMP test

测试方法:通过驱动器控制伺服电机或伺服电机泵的转速和转向,同时监测电压和电流数值,输出压力由试验系统比例溢流阀调定,输出流量由流量计监测。

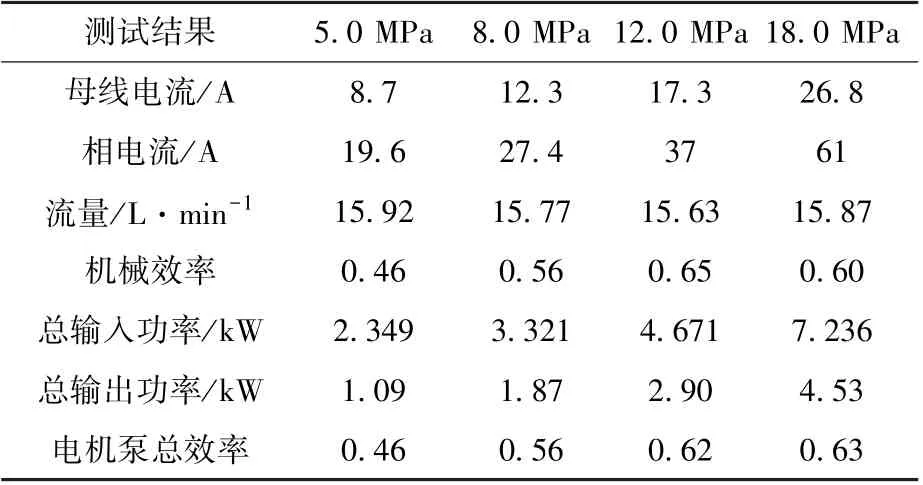

测试条件:空载测试转速范围为3000 ~20 000 r/min; 负 载 测 试 压 力 点 ( 转 速1 5000 r/min):5 MPa、8 MPa、12 MPa、18 MPa(忽略实验台0.5 MPa 的背压),对伺服电机泵输出压力、流量及电压等参数进行数据采集。

山麓有滔滔江河,沟壑有汩汩清泉。这是“丰水湖南”留给人们的一贯印象。然而随着近年极端天气频发,2013年湖南遭受了严重的干旱灾害,时间之长、范围之广、程度之重均为历史罕见。湖南省充分发挥水利工程的基础性抗旱作用,科学调度水源,同时全力以赴开展应急送水服务,打井找水,及时调水,紧急送水……广大干部群众积极抗旱,主动作为,把灾害损失降到了最低。

4.1 伺服电机泵空载特性分析

伺服电机泵空载特性试验包括伺服电机单机空载、空载浸油以及伺服电机泵空载浸油损耗试验。

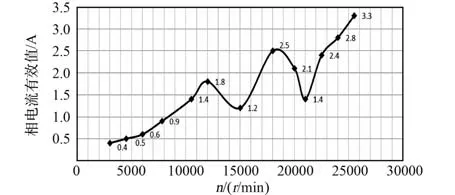

在伺服电机单机空载测试时,为防止伺服电机发热过快及轴承润滑失效,采用短时驱动空载调试,记录在不同转速下(3000~20 000 r/min)空载电流,如图9 所示。随着伺服电机转速不断增加,相电流有效值呈整体上升趋势,这是由于空载运行时,铁损和机械杂散损耗为主要损耗,且随转速的上升,此损耗呈指数上升[10-11]。

图9 伺服电机不同转速下空载电流Fig.9 No load current of servo motor at different speeds

伺服电机泵在浸油环境下进行空载测试(转速范围3000 ~20 000 r/min),其结果如图10 所示。通过曲线看出,随着转速不断增加,两者的摩擦及搅油损失都呈上升趋势,这是由于壳体内各旋转组件高速旋转,搅拌液压油[12],另外还存在各种机械摩擦损耗。与单独的伺服电机相比,伺服电机泵的摩擦及搅油损失呈急剧增加趋势,这是由于泵转子组件在充满油液的壳体内高速旋转,各摩擦副高速相对运动,同时搅拌油液,使得油液动能急剧增加导致油液流态紊乱、涡流微团的碰撞阻力增大[13]。

此外,通过图10 中泵转子组件摩擦及搅油损失曲线和仿真曲线(数据由表2 所得)对比分析,表明仿真数据曲线与试验数据曲线趋势较为吻合,揭示了摩擦及搅油损失与转速之间的关系,可为后续仿真参数优化设置提供了试验数据。

图10 伺服电机泵不同转速下浸油空载功率损失Fig.10 No-load power loss of SMP at different speeds

4.2 伺服电机泵负载特性测试

负载特性试验前,首先对伺服电机泵不同转速下空载特性进行测试,测试转速范围为1000 ~20 000 r/min,测得对应输出流量为1.05 ~20.8 L/min。其中,在最大工况点3000 r/min、输出压力21 MPa 下,其容积效率82.5%、相电流有效值为25 A。

在最高转速20 000 r/min 进行负载试验,瞬时最大加载压力21 MPa,此时相电流有效值为55 A,是理论相电流有效值10 A 的5.5 倍,容积效率达85%,说明具有瞬时高过载能力。

表3 伺服电机泵转速15 000 r/min 加载测试数据Table 3 Load test data of SMP at 15 000 r/min

4.3 伺服电机泵动态性能测试

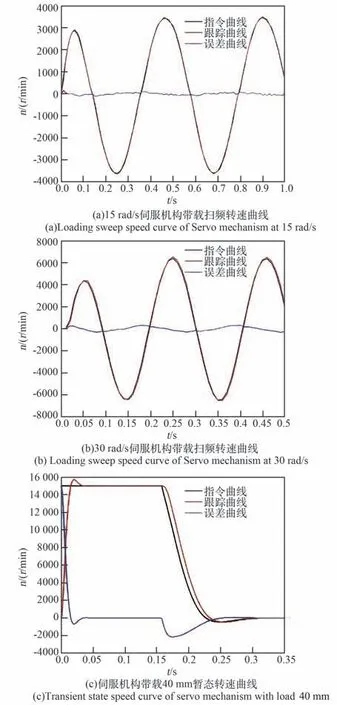

为进一步验证伺服电机泵随伺服机构整机的动态性能,进行伺服机构带载扫频测试及带载暂态测试。其中负载对象主要以惯性负载为主,模拟负载台转动惯量为180 kgm2,零位力臂为629 mm。

测试条件:分别给定幅值3 mm(约满量程5%)带载扫频信号(选取典型频率点15 rad/s 和30 rad/s)以及带载40 mm(约满量程60%)的阶跃信号,得出伺服电机泵带载转速特性曲线如图11 所示。

图11 带载转速特性曲线Fig.11 The sinusoidal tracking curves with load operation

测试结果:伺服电机泵在2 种测试信号下正反向运行平稳,指令曲线与跟踪曲线较为吻合,转速误差范围为±(2.8%~5.2)%,动态响应时间在10 ms 以内,动态跟随性较好,可满足系统使用要求。

5 结论

1)该高转速小排量伺服电机泵可实现最高转速达到20 000 r/min,最大输出流量20 L/min,具备瞬时高过载能力,可为电静压伺服机构提供一种高集成高比功率的可控液压动力。

2)通过伺服电机泵空载浸油及负载特性试验,随着转速的提高,铁损和机械杂散损耗以及摩擦和搅油损失成为影响高速伺服电机泵性能的主要因素。

3)伺服电机泵具有较好动态性能,正反向运行平稳,跟随性较好。

后续可通过高性能材料的选择抑制高速电机铁芯损耗,或采用结构优化设计及内流场优化、泵摩擦副改性等方式,减少各种摩擦及搅油功率损失,进而提高伺服电机泵性能。