浅析精密硅溶胶制壳生产

2023-03-31赵丽君

赵丽君

[河北石油职业技术大学(承德石油高等专科学校),河北承德 067000]

熔模铸造在生产方面已经被人们应用了将近100年。熔模铸造是高熔点、高化学活性金属形成的关键,它的重要作用体现在对生产结构复杂、精度高、表面要求高的精密铸件方面。目前,在生产不同类型的精密铸件时,熔模铸造工艺都会被应用到。熔模铸造工艺通常分为两类:一类是一种新型的熔模铸造工艺——硅溶胶壳法,它利用制壳后蒸汽脱灰,高温焙烧后浇注,其主要作为粘结剂使用,在不锈钢、耐热钢、超合金等材料的生产上也被广泛应用;另一类是水玻璃碗法,以玻璃为粘合剂。氯化铝或氯化铵用于外壳生产中的化学硬化。制壳后,用热水对壳进行脱气、焙烧、高温浇注。在熔模铸造行业,硅仅用作铸造植物铸件膜壳的粘合剂。硅溶胶膜壳的生产工艺比较简单,浇铸通道的质量也高于传统浇铸工艺。本文讨论了硅溶胶壳的生产工艺和改进方法。

一、硅溶胶熔模铸造工艺的要求

用于熔模铸造的硅溶胶采用航空工业标准hb5346-1986,技术要求见表1。硅溶胶是工厂铸造用的优质水性粘合剂,适用于所有机箱(正面和背面)。硅溶胶易于生产高粉液比的高质量涂料,涂层具有良好的稳定性。由硅溶胶制成的外壳不需要化学硬度,外壳生产不会造成空气污染。

表1 熔模铸造用硅溶胶技术要求

目前,在精铸行业内硅溶胶快速制壳技术中,主要是在涂料中添加快干、强化等有机高分子聚合物水溶液,通过增加胶凝核心来使胶凝过程中的速度加快,通过物理绑缚作用和增强作用实现快干。目前市场上有熔模铸造专用快干硅溶胶和NP快干添加剂[1]。

二、硅溶胶熔模铸造工艺流程

图1 硅溶胶熔模铸造工艺流程

(一)模具制造

为了更好地压制工件的形状,形状应具有较高的尺寸精度和较低的表面粗糙度。当铸造精度较低或生产批量较小时,可将熔融合金、环氧树脂和石膏直接浇注在铸件上。如需精密铸造或批量生产,可采用切削钢、铝合金、铜合金,满足大多数企业的应用需求[2]。

在模具型腔中,加工好的蜡膏会被冰水机的冰水加压冷凝,冷凝后将蜡膏取出并放入水池中。通过这种方式,可以得到单一的蜡形式,称为铸件。

(二)模组焊接、清洗

为了更好地焊接模块,模具型腔的内部温度要控制在24℃。焊接后,蜡模表面与躯干外壳上边缘之间的最小距离应为60mm或60mm以上,蜡模与蜡模之间的距离应为6~8mm,最小距离应为4mm,孔与皱纹之间的距离应为10~12mm,闸门长度宜为8~12mm。

工作人员要对每一个蜡样重新进行外观检查,确认蜡样处于合格状态。流道型式的选择应根据铸造工艺的要求和规定进行,检查打印头是否合格,并在合格的生长槽的铸造池顶部安装干净的盖板,确保平整无缝,如果有空隙,工作人员要用电熨斗熨一下。为避免出现污泥流动的问题,工作人员也可使用粘合剂或电熨斗进行模块化焊接。蜡罐可放置在干净的地方以保证土焊缝的强度,焊缝生长试样组的横刻度必须按工艺规定的金属材料要求和用压缩空气吹走的打蜡方案进行标注。

蜡模和滑道的焊接必须保证焊接工作的强度,不得有缝隙。同一组蜡模应采用相同的材料焊接,如果蜡模上有蜡滴或液体蜡,工作人员应关闭电源并在安全区域内做好工作。

蜡膜清洗必须按步骤进行。工作人员从载体上取下蜡模块后,要将蜡模块浸泡在清洗液中,重复三次,每次需要5秒。然后提起模组,滴下液体,取出蜡样组后,用压缩空气干燥或风干,以悬浮液的形式运输到运输车上。为了更好地保证蜡膜组的清洗效果,必要时进行抽检,在同一组清洗模块中,可选择两组浸泡在硅溶胶中的模块,用压缩空气除去其中的水分,然后悬挂在运输车上,如果所有模块都是湿的,必须再次清洁整个模块。

蜡膜必须清洗以确保其质量。当液位下降时,应第一次加入新的液体,如有白片污染的问题,应等待24小时排出三分之二的清洁溶液,将剩余的污液排干后再注入新溶液。正常情况下,任何清洗液都可以使用40天左右,可清洗6 000~8 000组以上的模板。使用清洗液时,工作人员应先清除掉落的模板和其他物体,以免污染清洗液。清洗结束后,工作人员必须清除所有的异物,如果通风系统能正常运行,在密封的仓库中,工作人员也必须保证空气能正常流通。

(三)型壳制造

由于产品的不同,所选涂料的粘度也不同,如果产品的形状和结构比较复杂,应选择粘度值较低的涂料,如果产品的形状比较简单,则应选择粘度值较高的涂料。为了使壳体更好,壳体加工室的温度要控制在25℃左右。如果产品的表面层不是新材料,过渡层的湿度应控制在50%到65%之间,背层的湿度应控制在40%到60%之间,搅拌时间不得少于24h;如果产品的表面层有一部分是新材料,搅拌时间不应少于12h;如果产品的过渡层和背层都是新材料,搅拌过程中的搅拌时间不应少于12h[3]。

清洁后的模板必须缓慢浸入涂层中,潜水时应保持一定角度,同时旋转,多余的涂层必须以较快的速度去除。工作人员在使用压缩空气吹除表面气泡时,应连续转动组件并将其粘在淋砂器中,均匀覆盖组件表面的沙子,然后用叉车进行干燥。所有干燥操作完成后,工作人员要用同样的方法切割过渡层和背层,并在封闭环境内进行干燥。

(四)脱蜡

工作人员可以将壳体倒入蒸汽脱蜡釜的容器中,使蜡熔化并从下部流出。用油水分离器收集蜡液,用排水桶分离蜡水,去除蜡中存在的杂质。12小时后,将蜡液放入静态桶内,用滤网过滤6-8小时,将蜡液放入保温箱保温。蜡从壳体加工室到生长轴的时间不应超过1.5分钟,最合适的时间应小于1分钟。进入露水轴后,最小压力必须在13.6MPa。桶的混合温度应在110℃到120℃,静态桶的温度应为90℃。如果温度过高,蜡容易老化。培养箱的温度应在54℃至62℃之间[4]。

(五)型壳焙烧、浇注、落砂和清理

工作人员在铸造壳体时应做好焙烧工作,焙烧工艺是精密铸造硅溶胶膜盖生产的最后一个环节。为了保证铸件的质量,工作人员有必要在这种情况下进行质量控制。在1 100℃的油炉或电炉中焙烧50分钟后可以除去残余蜡,提高壳体的强度和透气性,避免壳体变形或断裂,减少工件收缩,降低铸钢液与壳体的温差。一般情况下,不锈钢铸件的表面位置应进行咬口和钝化处理。

三、水玻璃工艺与硅溶胶熔模铸造工艺对比

在脱蜡法中,工作人员可以将需要铸造的物体用蜡复制,然后浸入砂和粉末池中干燥。用这种方法使蜡复制品上覆盖一层砂纸。工作人员要不断重复这些步骤,直到外层薄膜足够厚。为了支持铸造过程,蜡要在模具中熔化并从模具中去除。模具必须加热几次以增加硬度,然后才能浇铸。这种方法具有很好的精度,但由于砂/粉的价格很高,几个加热器和复杂的生产会增加生产成本。

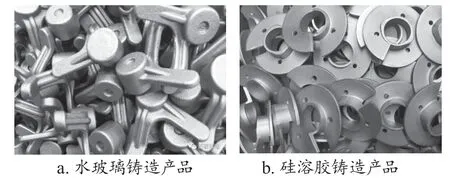

硅溶胶工艺铸造的产品表面粗糙度能达到Ra3.2-6.3。由于铸坯几乎成形,达到了无需加工或只需少量加工的要求,这在一定程度上降低了成本,缩短了制造时间。另一种常见的失蜡法铸造方法采用水玻璃工艺。与硅溶胶法生产的铸件相比,水玻璃有价格更加便宜的优势。这里简单分析一下两种工艺在生产过程上存在的区别。

表2 水玻璃工艺与硅溶胶工艺对比

图2 水玻璃、硅溶胶铸造产品实物图

生产工艺的不同导致最后的产品也会有很大的差异。硅溶胶精密铸造是一种少切削或无切削的铸造工艺,它具有良好的表面质量、高温强度、良好的热震稳定性和耐高温变形性。硅溶胶工艺生产的产品比水玻璃工艺生产的产品的尺寸精度更高,表面粗糙度更好。

四、结束语

硅溶胶制壳的生产需要工作人员制订科学的工艺参数,精心控制生产过程中的温度,并根据具体情况做好不同产品的数据适配工作。不同产品的尺寸和复杂度不同。为了提高硅石铸造过程控制的科学性、合理性和效率,工作人员必须对硅石铸造工艺进行技术选择。研究熔模铸造硅溶胶制壳的制造工艺,找出具体工艺中的缺陷并采取相应的措施加以解决,可以进一步保证膜壳和铸件的质量,进一步促进熔铸业的快速发展。