基于声发射的高铁齿轮箱金属材料疲劳损伤分析

2023-03-29艾轶博耿梦影吕涛张卫冬

艾轶博 ,耿梦影,吕涛,张卫冬

(1. 北京科技大学 国家材料服役安全科学中心,北京 100083;2. 南方海洋科学与工程广东实验室(珠海),广东 珠海 519080)

高铁齿轮箱是动车组转向架的关键部件,其性能好坏直接影响高铁运行的安全性和可靠性[1]。目前针对齿轮箱的故障诊断与安全预警方面的研究,主要有性能参数分析法[2]、振动分析法[3]、油液分析法[4]和噪声分析法[5]等,然而这些方法对齿轮箱零部件的早期失效不敏感,具有检测成本较高,故障准确定位困难,在线监检测技术不成熟,易受环境噪声影响等缺点。而声发射技术作为一种被动无损检测技术,以齿轮箱箱体在损伤过程中产生的声发射信号的变化特征判别齿轮箱的运行状态,受结构复杂的几何形状的影响较小,对小裂纹较为敏感,适用于各种金属部件和复合材料结构的现场检查和在线损伤监测,在石油化工和电力工业等领域中有着广泛的应用和研究[6]。HUANG 等[7]在室温下用声发射仪器在线监测复合材料的损伤过程,根据小波理论去除声发射信号中的噪声信息,提出了损伤进化机制;LI等[8]利用声发射技术在复杂开裂条件和高运行噪声环境下进行轨道裂纹监测,实现对钢轨封头裂纹的损伤检测和定位;WURITI 等[9]基于声发射技术对航空航天中使用的M250 马氏体时效钢压力容器外壳进行实时监测,有助于识别任何即将发生的结构完整性退化故障;周长义等[10]通过分析轨道断裂的声发射信号特征,实现对断裂的实时监测和定位;AN 等[11]研究了螺栓在循环载荷作用下的声发射特性,根据声发射方位点的空间分布和拉拔过程中产生的声发射能量,最终成功推导出了锚具试样的声发射损伤演化过程;JIA 等[12]提出了一种基于声发射试验的Q235 钢疲劳损伤积累表征和评价方法,为预测Q235 钢材料的疲劳寿命和实时损伤识别开辟了前景。然而这些声发射技术的研究大多针对其他材料方面,对在高铁齿轮箱体材料疲劳损伤方面的探讨相对较少。在实际工程中,高铁齿轮箱的服役工况往往更加复杂多变,因此,及时有效地对高铁齿轮箱箱体的各种故障类型进行实时无损的诊断,对保障高铁可靠的运行和维护人民生命财产安全意义重大。

1 声发射技术

材料受力发生形变或断裂,因内部积蓄的应力应变能转化为机械波快速释放的过程称为声发射。在金属材料内部裂纹的萌生与扩展、塑性变形与断裂等产生的应变能都很小,借助传感器对这个应变能进行探测、将声发射信号转换为电信号,经过信号处理对材料进行无损检测的技术称为声发射技术。

声发射信号分析有2种常用方法:波形分析法和参数分析法。波形分析法,顾名思义是从初始声发射信号的时域波形和频谱特征中分析得到材料缺陷信息的方法。参数分析法是利用简化的波形特征参数来表示声发射信号的特征,通过对这些特征参数进行处理得到材料损伤信息,因其信号处理简便、物理意义明确等特点在声发射检测中得到了广泛应用。声发射信号的经典参数如图1所示,其中,阈值的设置通常作为一种消除噪声的手段,通过监测或记录超过一定声压水平(dB)的信号。

如图1所示,常用声发射参数有振铃计数、能量、上升时间以及持续时间等,其具体含义、特点及用途如表1所示[13]。

表1 声发射经典参数Table 1 Classical parameter of the acoustic emission signal

图1 声发射信号经典参数定义Fig. 1 Classical parameter definition of the acoustic emission signal

2 实验系统

搭建声发射检测疲劳实验系统,在对材料进行疲劳试验的同时,采集声发射信号。该系统主要由3 部分构成:疲劳试验机、声发射仪和工作站,如图2所示。

图2 声发射检测疲劳实验系统Fig. 2 Acoustic emission detection and fatigue test system

左侧为疲劳试验机,声发射传感器布置在试样的两侧,采用凡士林作为耦合剂将传感器与试样连接,为避免传感器松动或滑落,利用胶带将其固定在试样上。为了避免实验架和试样连接装置以及各种接头间相对运动产生的机械噪声,将薄胶片垫在试样和夹头间,这种方法可以降低各种接头间的摩擦、提高阻尼、减少相对运动,进而降低噪声。试验中,液压系统和加载装置的振动也会产生噪声,但由于液压系统的噪声频率一般在10 kHz 以下,而来自实验架的机械噪声多在10~100 kHz 之间,对于上述噪声可以利用声发射仪自有软件的高通滤波功能来实现。当材料疲劳试验机开始工作时,同时启动声发射仪,通过工作站调节声发射仪的参数并储存采集到的裂纹扩展数据和声发射信号,环境噪声与材料声发射信号强度不在一个分贝水平,可以通过设定阈值直接由声发射仪滤掉环境噪音。

试验中,选用的试样材料为高强铝合金,国外合金牌号为A356,国内合金为ZL101A。该系列合金不仅可以满足齿轮箱的力学性能要求,并且在国内外均已经过长期的实际应用的考验,性能稳定可靠。在室温条件下,铸造A356 铝合金平均屈服强度为216.64 MPa,断裂强度为224 MPa,延伸率为1.086%,断面收缩率为0.194%。将该高强度铝合金加工成标准CT 试样,试样尺寸如图3所示[14]。

图3 标准CT试样规格Fig. 3 Standard CT specimen

其中,W=40 mm,α=8 mm,B=10 mm。材料疲劳试验机为MTS 公司的MTS-810 试验机,可以完成多种交变载荷下的疲劳试验,其最大加载为3.8 kN,载荷比设置为0.1,加载频率设置为15 Hz。声发射仪采用PAC 公司研发的具有实时特征提取、波形采集能力的SAMOS 声发射系统,表2是声发射系统参数设置。

表2 声发射系统参数Table 2 Parameters of the acoustic emission system

3 疲劳损伤识别

3.1 疲劳试验临界时间

金属材料疲劳裂纹的扩展可以分为3 个阶段:萌生阶段、稳定扩展和快速扩展阶段[15]。萌生阶段和稳定扩展阶段裂纹的扩展速率会比较慢,一般认为材料此时处于安全阶段。快速扩展阶段是材料的失稳扩展阶段,达到这个阶段之后材料会迅速失效,这个阶段的裂纹扩展速率大于10-3mm/次,此时认为材料处于预警阶段。因此,裂纹稳定扩展和快速扩展阶段的临界点的准确识别对齿轮箱的失效诊断十分关键,这个临界点即为临界时间。图4 为实验中得到的一组齿轮箱体材料疲劳a-N曲线,对a-N曲线求导,可以得到材料疲劳裂纹扩展速率。

图4 齿轮箱体材料疲劳a-N曲线Fig. 4 Fatigue a-N curve of gearbox material

本文实验为加速实验,通过预制裂纹使试样材料在短时间内进入稳定扩展阶段。根据Paris公式[16]:

其中:a为裂纹长度;N为循环加载次数;da/dN为裂纹扩展速率,单位为mm/次;ΔK为应力强度因子幅;M和n是与环境、加载频率、温度和应力比等试验条件有关的材料常数。对式(1)取对数可以得到:

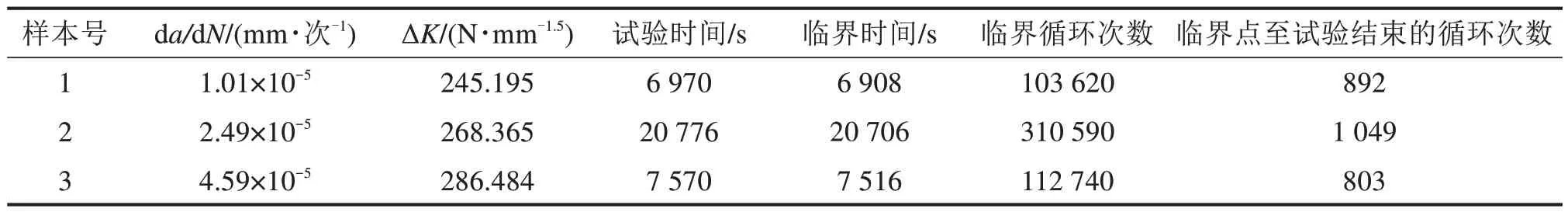

通过实验数据可计算出lg(da/dN)和lgΔK,按照对应关系进行线性拟合,得到直线斜率n以及lgM。取裂纹扩展速率da/dN=10-3mm/次作为临界条件,可得临界点对应循环加载次数及临界应力强度因子幅,得到临界时间。按照以上方法,进行了3次试验,结果如表3所示。

表3 3次疲劳试验临界时间Table 3 Critical time of three fatigue test

由数据结果可知,对于1号试样,计算的临界点在6 908 s,在具体分析时通常认为临界点存在于计算的临界点前1%的一个区间内,即[6 840, 6 908]。

3.2 声发射参数特征提取

使用声发射仪对齿轮箱箱体材料的疲劳损伤过程进行监测,每进行一次疲劳试验,可以得到一组声发射信号数据中提取上升时间、振铃计数、能量和持续时间等经典特征参数。在对经典参数统计过程中,首先对参数做变换,分别用上升时间、能量和持续时间与振铃计数做比值,得到单位振铃计数所对应的3个量的值,然后对计算之后的量做固定步长均值计算。取固定步长为1 000 个数据,累加后再与振铃计数做比值运算,计算公式如式(3)~式(5):

其中:Ri为第i个采样点的上升时间;Si,Ei和Di分别为振铃计数、能量和持续时间;j为步长区间的编号。

通过计算得到上升时间与振铃计数之比、能量与振铃计数之比间的相关系数。计算公式如式(6)所示:

其中,n为固定步长,即n=1 000,上升时间和振铃计数之比与持续时间和振铃计数之比、能量和铃计数之比与持续时间和振铃计数之比间的相关系数依次计算可得。

经过多次实验,对所得实验数据进行计算统计发现,上升时间和持续时间与振铃计数比值之后的均值没有非常明显的规律,而能量与振铃计数之比的均值分布规律较为明显。图5所示为能量与振铃计数比值统计结果,虚线为实际分界点对应的样本点,前期平稳波动,随后在分界点前后出现突增。因此,在后续模型建立过程中使用能量与振铃计数的比值作为建模的主要变量,表征材料所处的损伤阶段。

图5 能量与振铃计数比值统计结果Fig. 5 Statistical results of energy to ring counting ratio

根据上述分析结果,选取上升时间、能量和持续时间分别与振铃计数的比值以及它们相互之间的相关系数作为特征值。

3.3 金属材料疲劳过程损伤识别

支持向量机(Support Vector Machine, SVM)是一种适用于小样本、非线性、高维的数据分类和预测问题的机器学习方法[17]。在标准SVM 里,默认不同类别样本的惩罚系数C与松弛变量ε始终是一样的,意味着对金属材料疲劳过程中安全阶段与预警阶段的样本中离群点的重视程度和对样本的精度要求是一样的。但是在实际情况中,由于失效数据匮乏,安全阶段的数据量要远远大于预警阶段的数据量,导致安全阶段和预警阶段的数据严重不平衡。为此,引入了加权支持向量机(Weighted Support Vector Machine, WSVM),对数据不平衡的样本给予不同的惩罚系数进行分类补偿,通过赋予样本数量较少的预警阶段一个较大的权值w,消除标准SVM 方法分类结果偏向安全阶段的问题,其惩罚系数就变为w×C。

除了惩罚系数C和松弛变量ε以外,WSVM 核函数及核函数的参数选择也十分关键。本文中核函数采用高斯核函数,在样本数量较少时效果也非常不错。

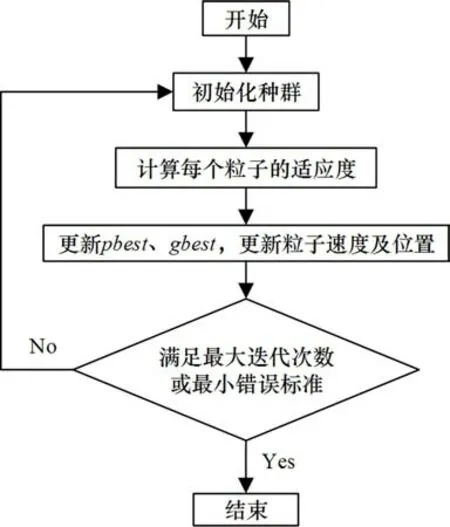

粒子群算法(Particle Swarm Optimization, PSO)通过群体中个体的协作与竞争指导优化过程寻求全局最优解,具有实现容易、精度高、收敛快的优势,可用于本文WSVM 中的关键参数寻优[18]。如果将群体中的个体看作一个粒子,这种粒子具有速度和位置2个属性,速度代表粒子移动的快慢和方向,位置代表所求问题的一个解,通过每个粒子之间的协作和信息共享来寻找最优解。图6为PSO 参数寻优的示意图,在参数寻优过程中,初始化一群随机粒子(合理解),通过迭代向区域最优解靠近,进而向当前最优解靠近。

图6 PSO参数寻优Fig. 6 PSO parameters seeking optimization

假设在多维空间中有N个粒子,xi为粒子i的位置,vi为粒子i的速度,粒子i所搜寻到的最优位置用pbesti表示,群体搜寻到的最优位置用gbest表示。惩罚系数C的取值范围为[0.1, 100],核函数参数δ的取值范围为[0.01, 1 000]。基于PSO 的速度和位置更新公式如式(7)和式(8)所示:

其中,上标k表示第k次迭代;C1和C2为学习因子,通常取C1和C2都为2;R1和R2为[0,1]的随机数,这样可以增加搜索的随机性;W为惯性因子,取值非负,负责调节对解空间的搜索范围。

PSO 算法的流程如图7 所示,可以分为以下步骤:

图7 PSO算法优化WSVM参数流程图Fig. 7 Flow chart of WSVM parameters optimized by the PSO

1) 初始化一群随机粒子,设定速度和位置,得到合理解。

2) 由适应度函数计算每个粒子对应的适应度值。

3) 对每个粒子当前的适应度值与历史最佳位置的适应度值进行比较,将较高的更新为新的pbest。

4) 对每个粒子当前的适应度值与群体最佳位置的适应度值进行比较,将较高的更新为新的gbest。

5) 根据式(7)和式(8)对每个粒子的速度与位置进行更新。

6) 若未达到结束条件,则返回步骤2。

本文中的2类样本数据严重不平衡,安全阶段样本量远多于预警阶段,因此通过参考样本量给予2个阶段的样本不同权重。将预警阶段的权重设置为w1=1,安全阶段权重w0为:

其中,n0与n1分别为安全阶段及预警阶段的样本量。为了尽早识别出临界点附近的数据,可以适当增加安全阶段的权重。经过多次调试,最终取w0为:

由于预警阶段的样本量较小,因此使用“留一法”进行交叉比对,可以最大限度使用样本。每次仅保留其中一个样本来测试,剩余样本用作训练,以此类推,最终所有样本均经过一次测试方为结束。分类器分别选择SVM 和WSVM,对齿轮箱箱体材料当前所处的损伤阶段进行分类,得到的结果如表4所示。

表4 SVM与WSVM分类结果Table 4 SVM and WSVM Classification results

从表4可以看出,安全阶段与预警阶段相应的训练数据量和测试数据量均相差较大,这主要是因为齿轮箱箱体材料失效数据匮乏。由于安全阶段的数据量远大于预警阶段的数据量,程序在进行分类时偏向于安全阶段,SVM 对于安全阶段的分类准确率达到了100%,而预警阶段的分类准确率为0。WSVM 有效地解决了样本数据量严重不平衡的问题,对于预警阶段的分类准确率达到了100%,同时安全阶段的准确率均在80%以上,WSVM 兼顾了安全阶段与预警阶段的分类,对材料当前所处损伤状态分类的平均准确率超过90%。

4 结论

1) 通过对高铁齿轮箱铝合金材料进行疲劳加载试验和声发射试验,获得疲劳裂纹扩展曲线与声发射信号。通过计算得到安全阶段和预警阶段之间的临界时间,将能量与振铃计数的比值作为建模的主要变量,表征材料所处的损伤阶段。

2) 分别利用SVM 和WSVM 进行损伤识别建模,由于安全阶段的数据量要远远大于预警阶段的数据量,SVM 的损伤阶段分类结果倾向于安全阶段,对于预警阶段的识别表现较差。

3) WSVM 很好地兼顾了安全阶段与预警阶段的识别分类,有效地提高了材料损伤状态分类的平均准确率。在实际应用时,可以根据实际情况为金属材料疲劳损伤的不同阶段选择相应的权重,实现金属材料故障的实时监测和预警。