飞机用1Cr17Ni2不锈钢螺栓锻件的成形方案优化

2023-03-29曹镇君空军装备部驻景德镇地区军事代表室

文/曹镇君·空军装备部驻景德镇地区军事代表室

韩志飞,施文鹏·江西景航航空锻铸有限公司

为解决飞机用1Cr17Ni2 不锈钢螺栓锻件表面质量差、锻造工序多、模具寿命低的问题,基于DEFROM 数值模拟软件对飞机用1Cr17Ni2 不锈钢螺栓锻件锻造过程进行研究。结果表明:通过增加预锻,减少锻件对终锻型腔的磨损,提高了模具的使用寿命。通过使用抱切模进行切边,保证了切边质量,实现了一火次锻造。采用优化工艺的试制结果与数值模拟结果吻合良好,模具寿命得到了显著提高,产品的各项指标均满足要求。

1Cr17Ni2 不锈钢属于马氏体不锈钢,一般经淬回火后在400℃下使用,具有较优的力学性能、耐腐蚀性能以及机械加工性能。国内外学者对1Cr17Ni2 不锈钢成分的控制、耐腐蚀性能以及锻件工艺做了大量研究,结果表明:1Cr17Ni2 不锈钢在900℃以上有良好的塑性,其塑性是由动态再结晶完成程度及体积分数决定的,动态再结晶越充分,1Cr17Ni2 不锈钢塑性就越好。

1Cr17Ni2 不锈钢螺栓传统锻造工艺

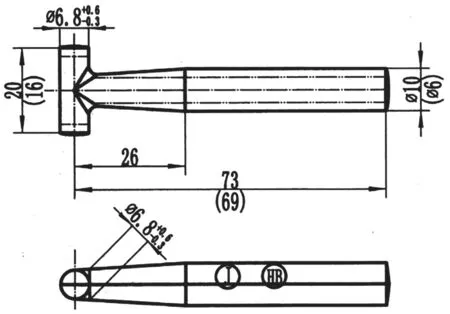

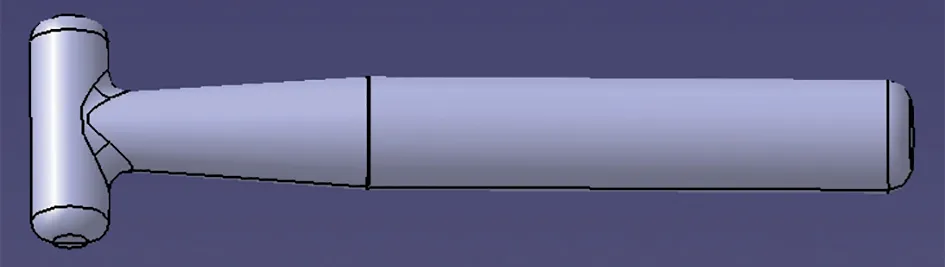

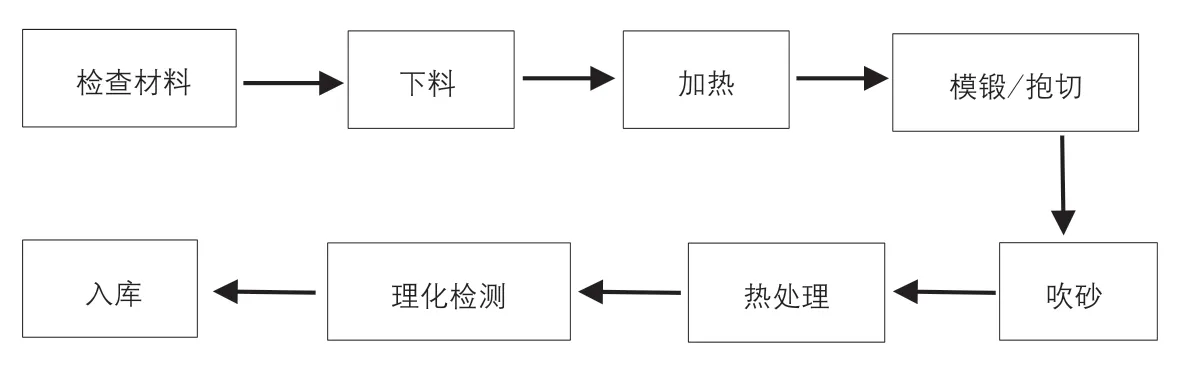

由图1、图2 可以看出,1Cr17Ni2 不锈钢螺栓锻件属于长轴类锻件,广泛应用于各类军、民用飞机上,并且每架飞机上的应用数量巨大。锻件形状为两个圆柱交叉,其中,φ6.8mm 圆柱面为非加工面,锻件外形尺寸公差要求较高。传统工艺生产工序见图3,可以看出,锻造环节工序较多,存在过程控制不稳定现象;另一方面,生产工序较多且产品的数量巨大,导致锻件生产成本急剧上升。

图1 螺栓锻件图

图2 螺栓三维造型

图3 传统工艺生产工序

采用传统锻造工艺生产的1Cr17Ni2 不锈钢螺栓锻件存在报废率高,生产周期长,模具寿命短等情况,通过对前期公司内生产螺栓锻件的合格率、生产周期以及模具寿命等数据进行统计分析可知,用传统工艺生产1Cr17Ni2 不锈钢螺栓锻件会造成大量的成本浪费。

优化后的锻造工艺方案

通过对1Cr17Ni2 不锈钢螺栓锻件传统锻造工艺方案分析可知,造成生产工序繁多的因素主要有以下几点:锻造一火后锻件欠压量较大,锻件不符合图样要求;锻后切边存在大量拉毛刺的现象,需要人工打磨去除毛刺,影响了生产效率,提高了人工生产成本;锻造过程中模具极易失效,锻件形状尺寸不符合要求;切边过程使锻件产生翘曲,需要增加校正工序来消除锻件翘曲;校正工序中的加热过程易产生氧化皮且不易去除,影响锻件表面质量。

由此可知,最根本的问题主要集中在:第一,锻造模具的使用寿命以及一火后的锻件尺寸情况;第二,锻件切边时,长杆类锻件极易产生锻件翘曲,不得不增加校正工序。现对锻造模具以及切边模具进行优化,并基于DEFORM软件对优化后的工艺进行仿真模拟,通过模拟结果进一步对模具尺寸进行优化。

模具结构优化

对模具结构进行优化,设计出预锻型腔,预锻型腔的主要结构与终锻类似,主要对预锻型腔的毛边结构以及锻件凹圆角处进行优化,增大凹圆角,避免金属的剧烈流动造成模具寿命的降低。预锻型腔的主要作用为:使主要变形在预锻型腔上,减少终锻型腔的磨损,保证锻件的使用寿命;将多余的金属通过预锻排出,最后在终锻型腔上进行打靠,保证锻件欠压量在可控制范围内。

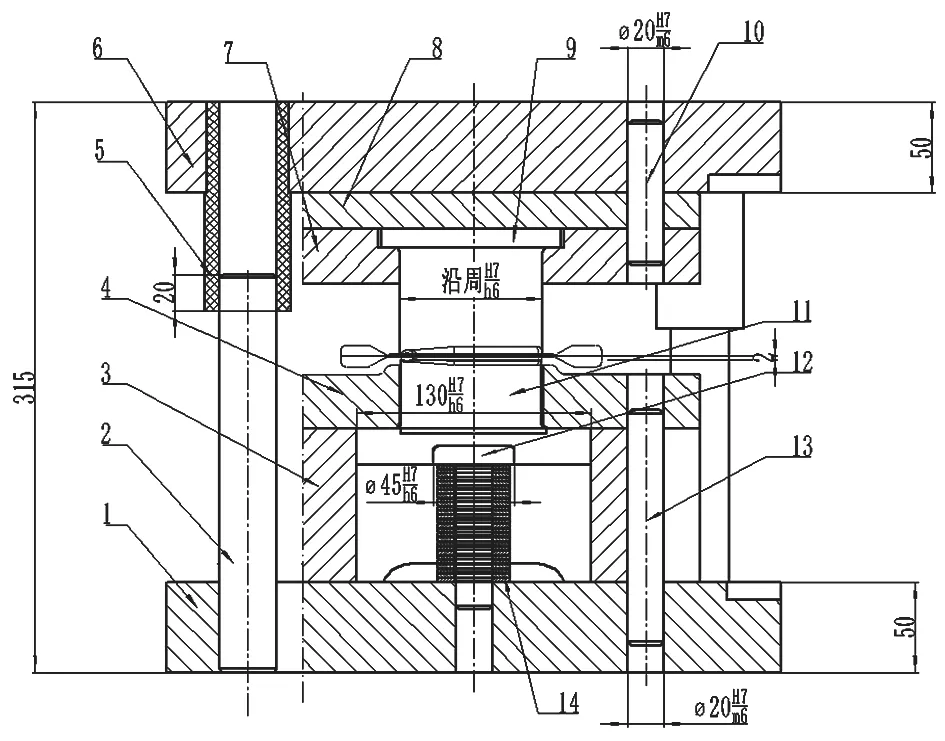

抱切模的结构设计

根据1Cr17Ni2 不锈钢螺栓锻件的结构特点,进行抱切模设计,根据冲压手册上的落料冲孔复合模以及锻件的实际情况,1Cr17Ni2 不锈钢螺栓锻件抱切模具体结构见图4。

图4 首次设计的抱切模装配图

工作原理:终锻之后的锻件(带毛边)放到下顶芯上(顶芯根据锻件形状进行制造,保证锻件平稳),启动切边压力机;最先由阳模和锻件接触,接触后阳模继续向下移动,阳模与阴模对锻件毛边部分进行剪切,切除锻件毛边;当设备到达下死点,阳模与阴模完成切边,设备带着阳模上行,锻件在下弹簧的回复力作用下顶出阴模,最后用钳子夹取锻件以及毛边。抱切模的主要作用是控制1Cr17Ni2 不锈钢螺栓锻件的翘曲,避免增加校正工序。

数值模拟结果

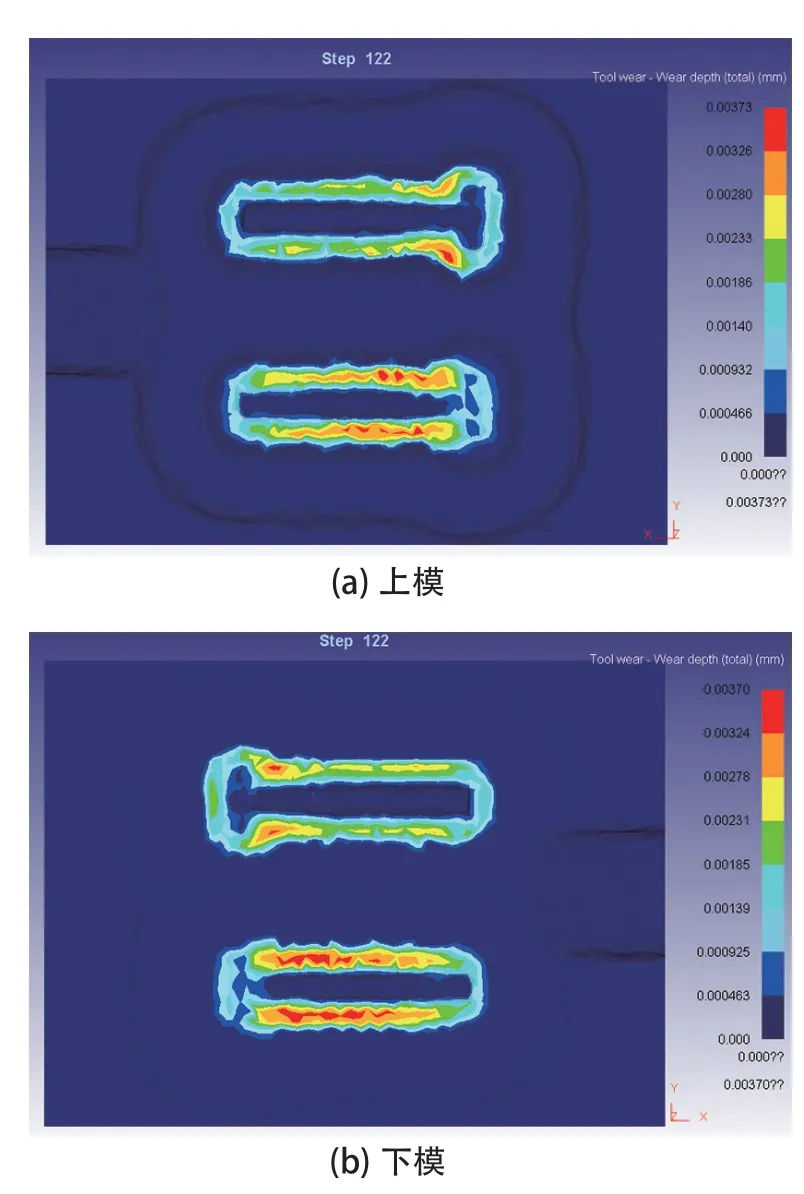

根据上述问题分析,增加预锻型腔来减少终锻型腔的磨损,保证产品质量。基于DEFORM 有限元数值模拟软件,模拟终锻型腔的磨损情况,对比直接成形模具与预锻、终锻模具磨损深度。

表1 通用锻造工艺参数

图5 为直接终锻的上下模具型腔的磨损深度分布图,由图可以看出上模磨损深度最大数值为0.00614mm,下模磨损深度最大数值为0.00622mm,下模磨损深度数值高于上模,因为下模首先接触坯料,导致下模型腔温度高于上模,在成形过程中,下模更易磨损。

图5 直接终锻模具磨损深度分布

图6 为预锻终锻的上下模具型腔的磨损深度分布图,由图可以看出上模磨损深度最大数值为0.00373mm,下模磨损深度最大数值为0.00370mm,磨损深度小于直接成形的模具。

图6 预锻终锻模具磨损深度分布

由上述分析可知,预锻、终锻成形模具的合理选择对模具寿命有显著的提升,为后续批量生产1Cr17Ni2 不锈钢螺栓锻件提供了稳定的保障。

最终优化后的锻造工艺流程

根据数值模拟结果对模具结构和生产工艺改进优化,优化后的螺栓锻造工艺流程见图7,通过增加预锻以及增加抱切模的设计可以减少大量的锻后打磨工作以及校正工序增加的成本浪费,有效地减少了产能浪费,提高了生产效率。

图7 优化后工艺生产工序

优化后批量生产验证

对优化后的工艺方案进行样件试制,试制产品见图8。经过优化后的工艺生产出的锻件毛边、表面质量以及锻件质量符合要求,同时,模具寿命也得到了显著地提高。

图8 工艺优化后生产的锻件

结论

⑴基于DEFORM数值模拟软件对模具磨损进行分析,后经生产试制,试制结果与模拟结果吻合,实际生产验证了模拟结果的准确性。

⑵利用优化后的工艺方案生产多批次锻件,根据结果可以看出,优化后的锻造工艺生产的锻件表面质量良好,减少了大量的打磨工作。其余的各项指标也符合标准要求。优化工艺方案合理、可行,可为同类型锻件的锻造工艺提供设计思路。