稳定剂对盲孔电镀铜用硫酸盐体系镀液寿命的影响

2023-03-28廖代辉詹安达陈素锐郑丹霞孙宇曦曾庆明罗继业

廖代辉,詹安达,陈素锐,郑丹霞,孙宇曦,曾庆明,罗继业,

1.广东工业大学轻工化工学院,广东 广州 510006

2.广东硕成科技有限公司,广东 韶关 512700

近年来,印制线路板(PCB)的高密度互连(HDI)已成为制造多功能便携式电子产品的重要技术,而电镀铜填孔是该技术的核心之一[1]。1997 年,IBM 公司首次将电镀铜填孔技术引入其100 nm 制程芯片制造中,从而 使铜取代铝成为新一代半导体互连材料,用来获得更优的导电性、导热性和抗电迁移性[2]。自此,电镀铜填孔作为一种高可靠性电气互连技术在微电子制造领域得到广泛应用,并从上游的芯片制备(IC,零级封装)逐渐渗透到中游的先进封装(2.5D/3D-IC,一级封装)及下游的高密度印制线路板(PCB,二级封装)生产中。近年来,随着5G 移动互联、人工智能、新能源汽车、大数据等应用的蓬勃发展,能够实现各种电子元器件高密度、高精度、高可靠性互连的电镀铜填孔技术迎来了新的发展机遇。

PCB 镀铜一般使用酸性硫酸盐体系,镀液成分包括硫酸铜、硫酸、氯离子及微量有机添加剂[3]。根据功能可以将添加剂分为加速剂(如聚二硫二丙烷磺酸钠,即SPS)[4-5]、抑制剂(如聚乙二醇,即PEG)[6-7]和整平剂(如健那绿,即JGB)[8-9]。加速剂又称光亮剂,通常是小分子含硫化合物[4],电镀时易聚集于盲孔底部,并与氯离子协同作用,起到减小极化、促进铜沉积的作用。抑制剂(又称载运剂、润湿剂)多为大分子含醚聚合物[6],能够降低镀液表面张力,增强其润湿能力,与氯离子及亚铜离子协同作用,吸附在铜表面,起到抑制铜沉积的作用。整平剂多为含氮有机分子,在酸性镀液中以带正电荷的铵盐形式存在,与铜离子在高电荷密度区竞争吸附,抑制铜离子沉积,达到整平的效果。在填孔电镀中,整平剂的使用还能大大拓展加速剂的应用浓度范围,并在电镀后期能够取代位于盲孔表面的加速剂,抑制凸起的产生[8]。

3 种添加剂在合适的浓度内相互作用,可以实现自下而上的无孔洞沉积模式[10-12]。然而在实际电镀生产过程中,添加剂会不断分解消耗,并产生一些对电镀过程不利的副产物,使镀液逐渐失去填孔能力[13-14]。PCB 制造厂家为了保持或恢复产线填孔性能,需要定期停线维护或者更换镀液,从而使生产效率降低,并造成了大量资源浪费和环境污染。为了减少添加剂分解造成的损失,延长镀液寿命,本文在传统的三添加剂体系基础上,进一步加入稳定剂,通过电化学分析、电镀填孔实验等方法研究稳定剂对填孔效果和镀液寿命的影响。

1 实验

1. 1 主要试剂

五水合硫酸铜(CuSO4∙5H2O):广东光华科技股份有限公司;浓硫酸(分析纯):广东广试试剂科技有限公司;氯化钠(> 99%):阿法埃莎(中国)化学有限公司;聚二硫二丙烷磺酸钠(SPS,> 99.0%):佛山市费罗利贸易有限公司(拉西格);聚乙二醇(PEG8000,分析纯):阿拉丁试剂(上海)有限公司;整平剂LB、稳定剂A、稳定剂B:自制。

1. 2 镀液配方

基础镀液的组成为:CuSO4∙5H2O 220 g/L,硫酸40 g/L,Cl−40 mg/L。所用添加剂包括加速剂SPS 1.5 mg/L、抑制剂PEG8000 300 mg/L、整平剂LB 50 mg/L,以及适量的稳定剂A 或稳定剂B。

1. 3 电化学测试

电化学测试在上海辰华CHI760E 电化学工作站上进行,采用三电极体系,以3.5 mol/L Ag|AgCl 电极为参比电极,直径0.5 mm 的铂丝为辅助电极。

1. 3. 1 计时电位分析

计时电位曲线测试采用日本BAS 公司的ALS 旋转圆盘铂电极(直径3 mm)作为工作电极,测试前先置于基础镀液中,在1 A/dm2下电镀300 s 得到铜电极,再加入添加剂,在转速1 000 r/min、电流密度1.5 A/dm2的条件下进行测试。

1. 3. 2 循环伏安分析[15]

循环伏安曲线测试采用ALS 旋转圆盘铂电极作为工作电极,测试开始后先从−0.265 V 扫至1.036 V,再回扫至−0.265 V,扫描速率0.1 V/s。

测试加速剂SPS 时工作电极的转速为1 000 r/min,在50 mL 的75 g/L CuSO4∙5H2O + 180 g/L 硫酸 + 60 mg/L Cl−+ 500 mg/L PEG8000 溶液中加入相同体积已知加速剂浓度的镀液,对比各浓度加速剂对剥离峰积分面积的影响便可换算出待测镀液中加速剂的浓度。

测试抑制剂PEG8000 时工作电极的转速为2 500 r/min,在50 mL 的200 g/L CuSO4∙5H2O + 100 g/L 硫酸 + 40 mg/L Cl−溶液中多次加入已知抑制剂浓度的镀液,得出抑制剂加入量与加入后剥离峰的积分面积与初始剥离峰的积分面积比(用Ar/Ar0表示)曲线,据此可换算得到待测镀液中抑制剂的浓度。

测试整平剂LB 时工作电极的转速为2 500 r/min,所用溶液含200 g/L CuSO4∙5H2O、100 g/L 硫酸、40 mg/L Cl−、500 mg/L PEG8000 和30 mg/L SPS,操作步骤与测试抑制剂时一致。

1. 4 哈林槽电镀实验

使用1 500 mL 标准哈林槽,阴极为黄铜片,待镀盲孔孔径120 µm,深度85 µm。使用导电胶带将盲孔样品固定在黄铜片上做阴极。电镀前对阴极依次进行除油、水洗、蚀刻、水洗,最后用50 g/L 硫酸活化1 min。采用含有加速剂、抑制剂和整平剂的镀液作为标样,与添加100 mg/L 稳定剂A 或1 mg/L 稳定剂B 时的盲孔填充效果和镀层结构进行对比,电镀工艺条件为:空气搅拌(气流量9.5 L/min),温度25 ℃,电流密度1.5 A/dm2,电镀时间90 min。

1. 5 性能测试和表征方法

镀液使用寿命测试包括两项:1)每累计电镀10 A∙h/L 时分析并补加三组分添加剂至开缸浓度;2)每累计电镀20 A∙h/L,取电镀试样做切片分析,所用仪器为广州市邵新仪器有限公司的YF3230 正置金相显微镜。

采用布鲁克D8 Advance 型X 射线衍射仪(XRD)分析铜镀层的晶相结构。按照式(1)将各衍射峰的强度换算成织构系数TC 来表征电镀铜层的择优取向,并根据TC 的比值计算相对强度。

式中:h、k、l为衍射晶面指数;TC(hkl)表示(hkl)晶面的织构系数,TC(hkl)大于1 表示沿(hkl)晶面择优生长;I(hkl)为铜镀层的衍射强度;I(hkl)0为沉积层试样(hkl)晶面的衍射强度;n为计算时所取的晶面数目。

2 结果与讨论

2. 1 稳定剂对铜电沉积电化学行为的影响

2. 1. 1 计时电位曲线分析

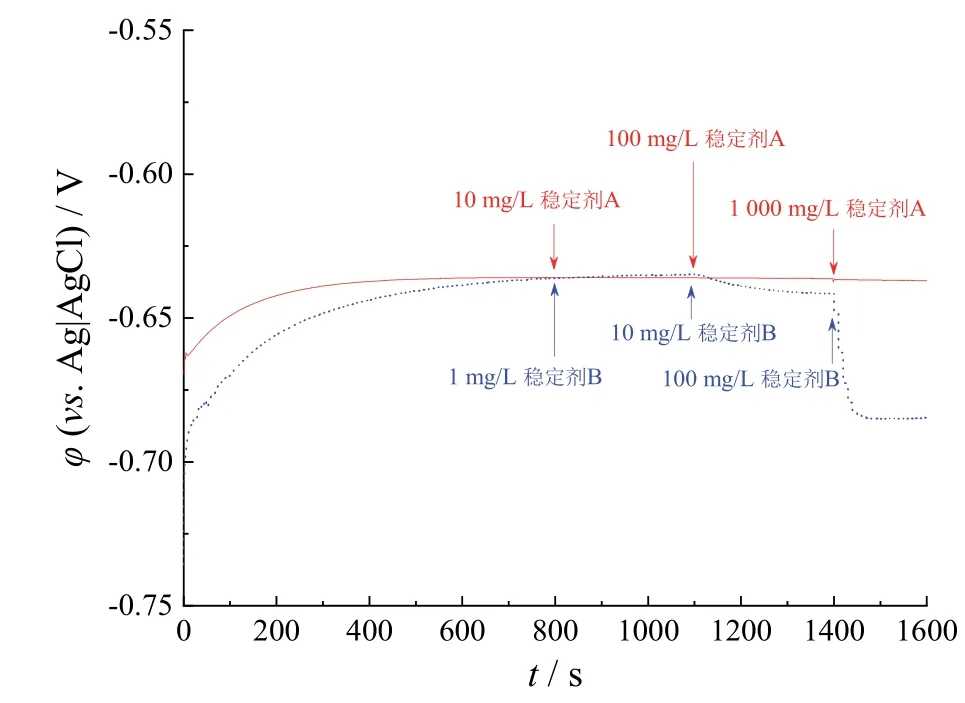

为了检测稳定剂的加入是否会对原电镀添加剂体系的电化学性质造成影响,进行了计时电位测试。在含有加速剂、抑制剂和整平剂的镀液中加入不同质量浓度的稳定剂A 或稳定剂B。由图1 可以看出,稳定剂A的质量浓度为10 mg/L 和100 mg/L 时,铜电沉积过程的电化学信号无明显变化,说明此时稳定剂A 对镀液的电化学性质基本无影响,当增大稳定剂A 的质量浓度到1 000 mg/L 时,电位发生微弱的负移,表明此时稳定剂A 开始起到增强阴极极化的作用。对于稳定剂B,其质量浓度为1 mg/L 时,镀液的电化学性质几乎不受影响,其质量浓度增大到10 mg/L 以上时,计时电位曲线出现明显的电位负移现象。为了减少稳定剂对镀液填孔性能造成的影响,在后续电镀时稳定剂A 和稳定剂B 的加入量分别为100 mg/L 和1 mg/L。

图1 铜电沉积过程中加入不同质量浓度的稳定剂时计时电位曲线的变化Figure 1 Variation of chronopotentiometric curve during electrodeposition of copper when adding different mass concentrations of stabilizer to the electrolyte

2. 1. 2 添加剂浓度分析

镀液中添加剂浓度的分析主要采用循环伏安剥离(cyclic voltammetric stripping, CVS)法,加速剂含量采用改良线性趋近(modified linear approximation technique, MLAT)法分析,抑制剂和整平剂含量采用稀释滴定(dilution titration, DT)法分析[15]。

2. 1. 2. 1 检测方法的有效性验证

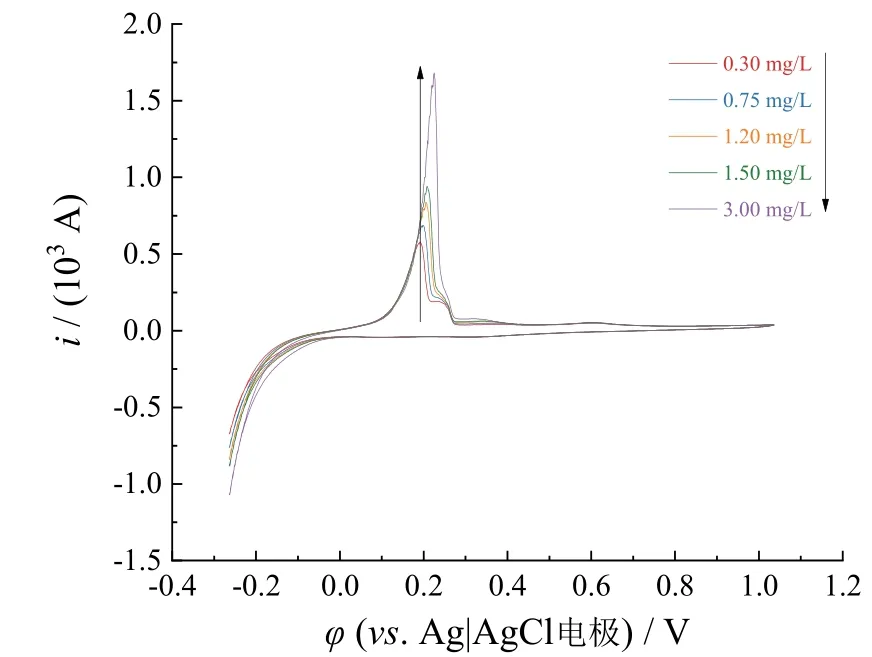

图2 是使用MLAT 法测试出加速剂SPS 质量浓度与铜沉积量规律的图像,通过不同质量浓度加速剂得出的铜沉积量的比值,可以得出加速剂浓度。

图2 含不同质量浓度的加速剂时铜电沉积的循环伏安曲线Figure 2 Cyclic voltammograms for electrodeposition of copper with different mass concentrations of accelerators in electrolyte

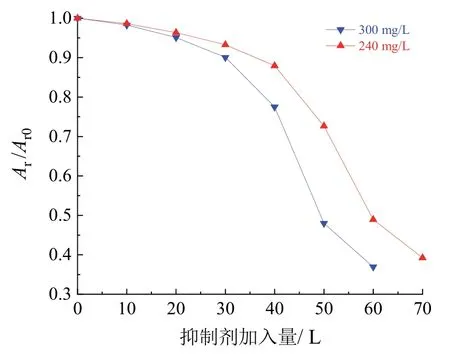

图3 是使用DT 法测试出铜沉积面积比随不同质量浓度抑制剂PEG8000 加入量变化的曲线,待测样品加入量乘以某一值,使其曲线与已知浓度样品曲线在纵坐标0.5 处相交,所乘值即为待测样品与已知样品抑制剂质量浓度的比值。整平剂的测试方法与之类似,故未给出相关曲线。

图3 铜沉积面积比随不同质量浓度抑制剂加入量的变化曲线Figure 3 Variation curves for copper deposition area ratio vs. dosage of inhibitor with different mass concentrations

表1 列出了通过循环伏安剥离法测得的样品添加剂实际浓度与测定浓度的数据,根据不同添加剂实际质量浓度与测得的质量浓度的差值,可算得相对误差,如图4 所示。

表1 循环伏安剥离法测定的样品添加剂浓度Table 1 Concentrations of additives analyzed by cyclic voltammetric stripping method

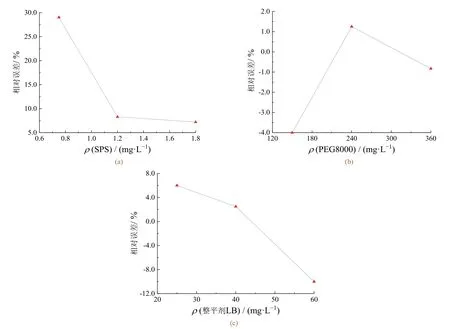

由图4a 可以看出,采用CVS 法测加速剂质量浓度时,除了在0.75 mg/L 时相对误差超过10%外,其他质量浓度的相对误差均在10%以内;由图4b 和图4c 可以看出,3 个质量浓度的抑制剂和整平剂的测定相对误差均在10%以内。这说明使用该法可以监测电镀过程中不同添加剂的消耗量,为补充添加剂提供可靠的数据。

图4 循环伏安剥离法测不同添加剂浓度时的相对误差Figure 4 Relative error for analysis of concentrations of different additives by cyclic voltammetric stripping method

2. 1. 2. 2 添加剂消耗量测试

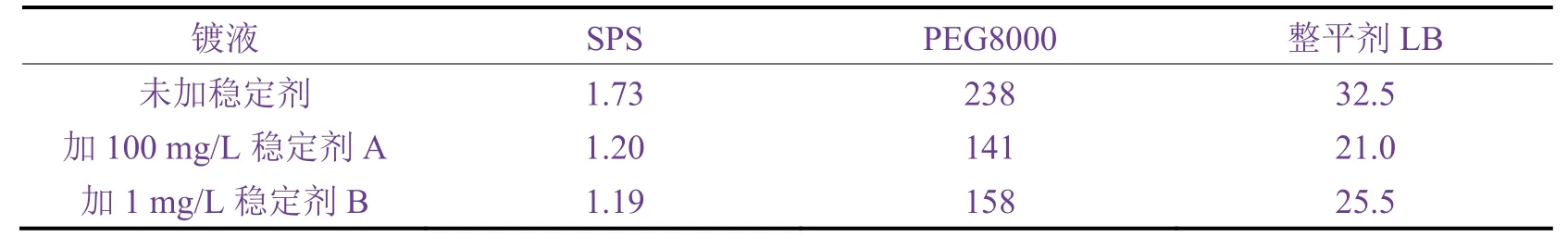

在上述基础上,采用循环伏安剥离法可以在线监测镀液中各添加剂在电镀过程中的消耗量。从表2 可知,镀液中添加100 mg/L 稳定剂A 时,不同添加剂的消耗速率都明显减小,加速剂SPS 的消耗速率降了31%,抑制剂PEG8000 和整平剂LB 的消耗速率分别降了41%和35%。当镀液中添加1 mg/L 稳定剂B 时,添加剂的消耗速率同样明显减小,加速剂SPS、抑制剂PEG8000 和整平剂LB 的消耗速率分别降了31%、36%和20%。随着镀液中添加剂的大量消耗,它们会分解产生对电镀有害的副产物,从而使镀液失去填孔能力[13-14]。而稳定剂A 和稳定剂B 的加入能够降低添加剂的消耗速率,表明稳定剂A 和稳定剂B 的加入可以提高镀液稳定性,延长镀液的使用寿命。

表2 每10 A∙h/L 镀液未加与添加不同稳定剂时添加剂的消耗量Figure 2 Consumption of additives per 10 A∙h/L without and with different stabilizers in electrolyte (单位:mg/L)

2. 2 稳定剂对盲孔电镀铜填充效果的影响

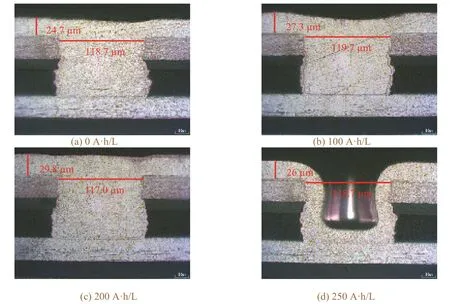

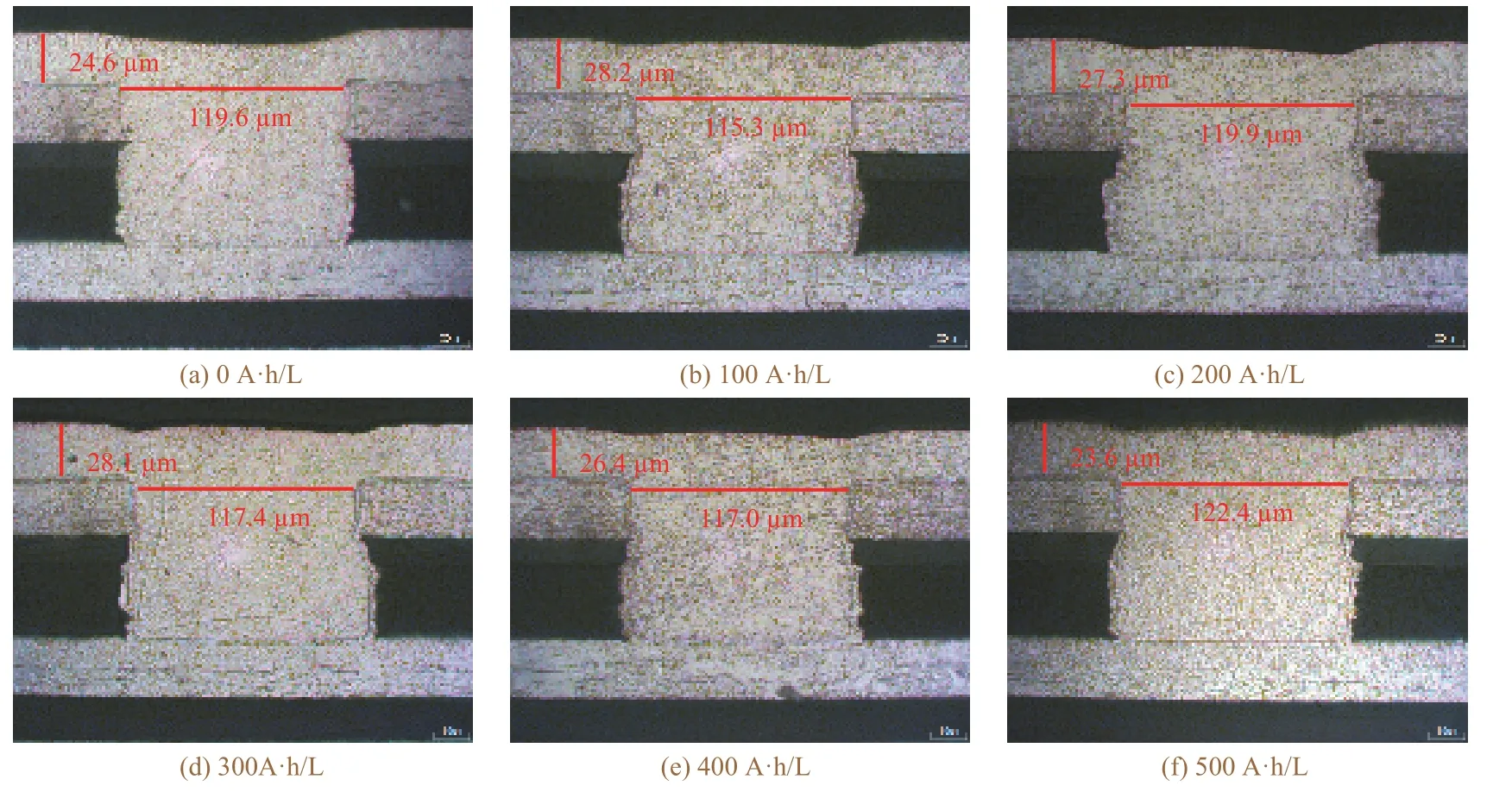

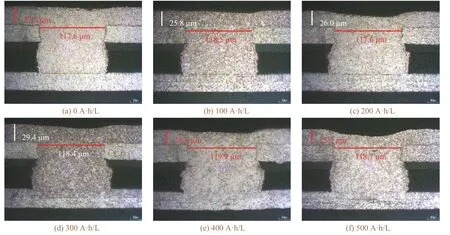

由图5 可以看出,对于不含稳定剂的镀液体系,在累计电镀200 A∙h/L 之前,对盲孔电镀铜都可以实现超填充。但随着电镀的进行,填充效果变差,比如在累计电镀250 A∙h/L 时,即使补加所需浓度的添加剂,仍无法实现超填充,表明镀液中添加剂分解产生的副产物已达到临界浓度,使镀液的填孔能力丧失。如图6 和图7 所示,向新开缸镀液体系中分别加入稳定剂A 或稳定剂B 后,即使累计电镀到500 A∙h/L,镀液依然可以实现对盲孔的超填充。这进一步表明稳定剂A 或稳定剂B 的加入可以大幅延长镀液的使用寿命,使镀液的填孔能力更加稳定。

图5 无稳定剂镀液在不同通电量时的填孔效果Figure 5 Filling efficacy of the electrolyte without stabilizer after electrolysis for different ampere hours

图6 含稳定剂A 的镀液在不同通电量时的填孔效果Figure 6 Filling efficacy of the electrolyte with stabilizer A after electrolysis for different ampere hours

图7 含稳定剂B 的镀液在不同通电量时的填孔效果Figure 7 Filling efficacy of the electrolyte with stabilizer B for different ampere hours

2. 3 稳定剂对铜镀层晶体结构的影响

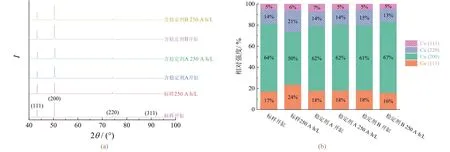

由图8 可以看出,采用新开缸的不同镀液时,铜镀层均表现为Cu(200)晶面择优生长。当电镀累积到250 A∙h/L 时,不含稳定剂的镀液(即标样)所得铜镀层的Cu(111)晶面衍射峰增强,Cu(200)晶面衍射峰减弱。对于含稳定剂A 或含稳定剂B 的镀液,随着电镀的进行,铜镀层的晶面取向基本没有改变。这说明稳定剂A和稳定剂B 的加入能够使铜镀层的组织保持稳定,即提高镀液的稳定性。

图8 镀液未加与添加不同稳定剂时在不同通电量后电镀铜层的XRD 谱图(a)和结晶取向百分比(b)Figure 8 XRD patterns (a) and percentages of different crystal orientations (b) of copper coatings electroplated with and without stabilizer after electrolysis for different ampere hours

3 结论

1) 镀液中加入少量稳定剂对铜电沉积的电化学行为及填孔性能基本无影响。

2) 镀液中加入稳定剂可以减小添加剂的消耗速率,无稳定剂时镀液的寿命仅250 A∙h/L,加入稳定剂后可以延长到500 A∙h/L 以上,镀液性能更加稳定。

3) 随通电量的增大,无稳定剂的镀液所得铜镀层的(111)晶面增强、(200)晶面减弱,而从含有稳定剂A或稳定剂B 的镀液中获得的铜镀层的晶面取向基本没有改变。