阴极电化学浸蚀去除430 不锈钢板材表面硅氧层的研究

2023-03-28刘振张迪生全一能

刘振,张迪生,全一能

成都宏明双新科技股份有限公司,四川 成都 610091

430 不锈钢属于铁素体不锈钢,具有良好的耐腐蚀和耐热疲劳性能,常作为电镀的基材。自然情况下,430 不锈钢表面会形成特殊的氧化层,包括了铁氧层(主要有Fe 的高价氧化物,如Fe3O4)、铁铬氧层(主要有Fe 的低价氧化物和Cr 的氧化物,如FeO、CrO3)、铬氧层(主要是Cr2O3致密氧化层)和硅氧层(主要是SiO2)[1]。传统的430 不锈钢电镀前处理工艺流程为:化学除油→电解除油→水洗→化学浸蚀→水洗。该工艺能够较好地去除铁氧层、铁铬氧层、铬氧层等界面结合力相对较弱的氧化层,但是无法有效去除硅氧层,这会成为430 不锈钢板材与镀层之间的阻碍物,影响镀层的结合力。因此,在使用430 不锈钢进行电镀前,必须去除其表面的硅氧层。

本文在传统的不锈钢板材表面氧化层前处理工艺的基础上,引入并分析了阴极电化学浸蚀对430 不锈钢表面氧化层去除的影响,分别从阳极选材、电流密度、阳极板间距、酸性介质种类、酸性介质的浓度、产线运行速率等方面展开讨论。

1 实验

1. 1 材料

430 不锈钢板宽70 mm、厚0.3 mm,其化学成分(以质量分数表示)为:C ≤0.12%,Si ≤0.75%,Mn ≤1%,P ≤0.04%,S ≤0.03%,Ni ≤0.6%,Cr 16% ~ 18%,Fe 余量。

1. 2 化学原料

低泡去油粉:60 g/L 或80 g/L,主要含NaOH、Na2CO3、Na3PO4和Na2Si2O5,购自成都伟达物资有限公司。

稀盐酸溶液:浓度为1.2 ~ 4.8 mol/L,由成都市科隆化学品有限公司产的盐酸(分析纯,下同)配制而成。

冲击镍溶液:含盐酸1.8 ~ 2.2 mol/L 和NiCl2∙6H2O(由广东光华科技股份有限公司生产)285 ~ 300 g/L。

氨基磺酸镍溶液:含Ni(NH2SO3)2∙4H2O 600 ~ 650 g/L、NiCl2∙6H2O 5 ~ 8 g/L 和H3BO335 ~ 40 g/L,购自优耐铜材(苏州)有限公司。

1. 3 工艺流程

采用卷对卷连续电镀工艺,流程为:超声波热水洗→水洗→阴极电化学除油→水洗→阳极电化学除油→水洗→化学(盐酸)浸蚀→水洗→阴极电化学(盐酸)浸蚀→水洗→阴极电化学(盐酸)浸蚀→水洗→冲击镀镍→水洗→镀氨基磺酸镍→水洗→热水洗→烘干。

阴极电化学除油的工艺参数:槽体长度1 m,温度(60 ± 5) ℃,电流密度(7.5 ± 0.5) A/dm2。

阳极电化学除油的工艺参数:槽体长度1 m,温度(60 ± 5) ℃,电流密度(5.0 ± 0.5) A/dm2。

化学浸蚀的工艺参数:槽体长度1 m,常温。

阴极电化学浸蚀的工艺参数:槽体长度1 m,常温,电流密度4.7 A/dm2。槽内两侧各排列2 块阳极板,它们左右间隔2.5 cm,单块阳极板长40 cm、宽20 cm、厚1.5 cm。

冲击镀镍的工艺参数:槽体长度1 m,温度(40 ± 5) ℃,电流密度(7.0 ± 0.5) A/dm2。

氨基磺酸盐镀镍的工艺参数:共6 个槽体,每个长1 m,pH 4.0 ~ 4.6,温度(60 ± 5) °C,电流密度(4.0 ± 0.5) A/dm2。

1. 4 镀层结合力的测定

划格法:用德国BYK-5123 型百格刀进行附着力测试,根据ASTM D3359-17Standard Test Methods for Rating Adhesion by Tape Test中的方法B(十字交叉切割法)来评定镀层与基体的结合力。

弯曲法:根据ASTM B571-97Standard Practice for Qualitative Adhesion Testing of Metallic Coatings,裁出长20 cm 的试样,沿着直径4 倍于材料厚度的芯轴弯曲,同时保持电镀的表面向外两端直到成平行状,反复弯折至180°,镀层无鼓泡、无脱落为合格。

1. 5 检测设备

用蔡司EVO-10 扫描电子显微镜(SEM)和奥斯维CO-HD228S 视频显微镜观察镀层的表面形貌。

2 结果与讨论

2. 1 阳极的选材

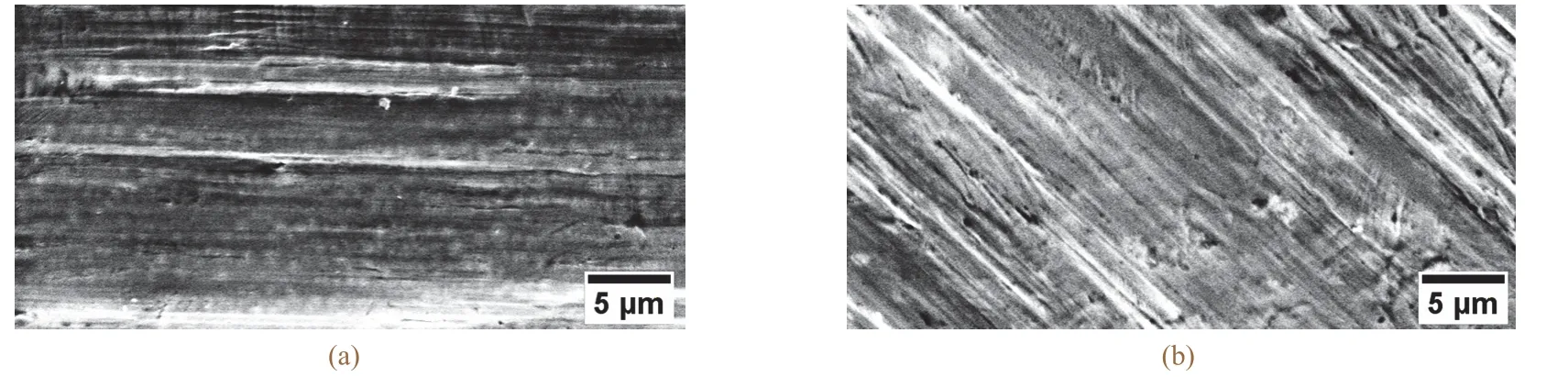

在电流密度4.7 A/dm2、产线运行速率5 m/min、盐酸浓度3.0 mol/L、阳极板间距(指双侧阳极板的距离) 20 cm 的条件下考察阴极电化学浸蚀槽的阳极板材料对430 不锈钢表面处理效果的影响。选择了行业内使用最多的钛和石墨进行实验。由图1 可见,经过超声波热水洗、阴/阳极电化学除油、化学(盐酸)浸蚀、阴/阳极电化学(盐酸)浸蚀等前处理工艺后,在微观上两种试样表面的洁净度无明显差别。就对硅氧层的去除效果而言,钛阳极和石墨阳极均可用。

图1 分别以钛(a)和石墨(b)作为阳极进行阴极电化学浸蚀后430 不锈钢表面的SEM 图像Figure 1 SEM images of the surface of 430 stainless steel after cathodic electroetching with titanium (a) and graphite (b) as anode, respectively

钛的电导率为2.4 × 106S/cm,石墨则为1 × 103S/cm[2]。就导电性而言,钛更优。

在盐酸环境中,钛与低碳钢接触时,钛表面会产生新生氢,破坏其氧化膜,这不仅引起钛的氢脆,而且会加快钛的腐蚀[3]。石墨的主要成分是碳,碳单质在常温下不会与盐酸发生反应[4]。因此,在20% ~ 30%的盐酸溶液中,石墨不会发生化学腐蚀和电化学腐蚀。就抗腐蚀性能而言,石墨更优。

业内单块规格为20 mm × 100 mm × 100 mm 的石墨板售价约为50 元(含税),而同样规格的钛板售价约为350 元(含税)。就材料的价格而言,石墨更优。

综上所述,石墨材料的综合性能更好。因此,选择石墨阳极进行后续实验。

2. 2 电流密度的影响

430 不锈钢板材经过化学浸蚀处理后,表面致密的硅氧层变得多孔且疏松,之后再进行电化学浸蚀处理,可以显著提高电化学浸蚀的效率[5]。随着电流密度增大,电解溶液中的氢离子在阴极还原后,一部分形成氢气逸出,用于清除基体金属表面的硅氧层,另一部分以原子氢的状态渗入基体金属中,导致其韧性下降而发脆[6]。因此,在对430 不锈钢板材进行电化学浸蚀处理中,电流密度的选择是影响后续镀镍层品质的重要因素。

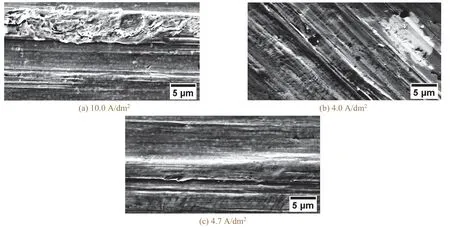

以石墨为阳极,在产线运行速率5 m/min、盐酸浓度3.0 mol/L、阳极板间距20 cm 的条件下,在0 ~ 10 A/dm2的范围内采用二分法以不同的电流密度进行实验。由图2a 可看出,当电流密度达到10.0 A/dm2时,430 不锈钢板材表面平滑、无异物,但出现了严重的过腐蚀痕迹;由图2b 可看出,当电流密度不超过4.0 A/dm2时,板材发生了选择性溶解,表面疏松多孔、凹凸不平。在4 ~ 5 A/dm2的范围内反复优化后发现,电流密度为4.7 A/dm2时板材表面无明显杂质,光滑且干净(见图2c)。因此,为了确保板材表面的硅氧层被完全去除,阴极电化学浸蚀的电流密度选择为4.7 A/dm2。

图2 不同电流密度下阴极电化学浸蚀后430 不锈钢表面的SEM 图像Figure 2 SEM images of the surface of 430 stainless steel after cathodic electroetching at different current densities

2. 3 阳极板间距的影响

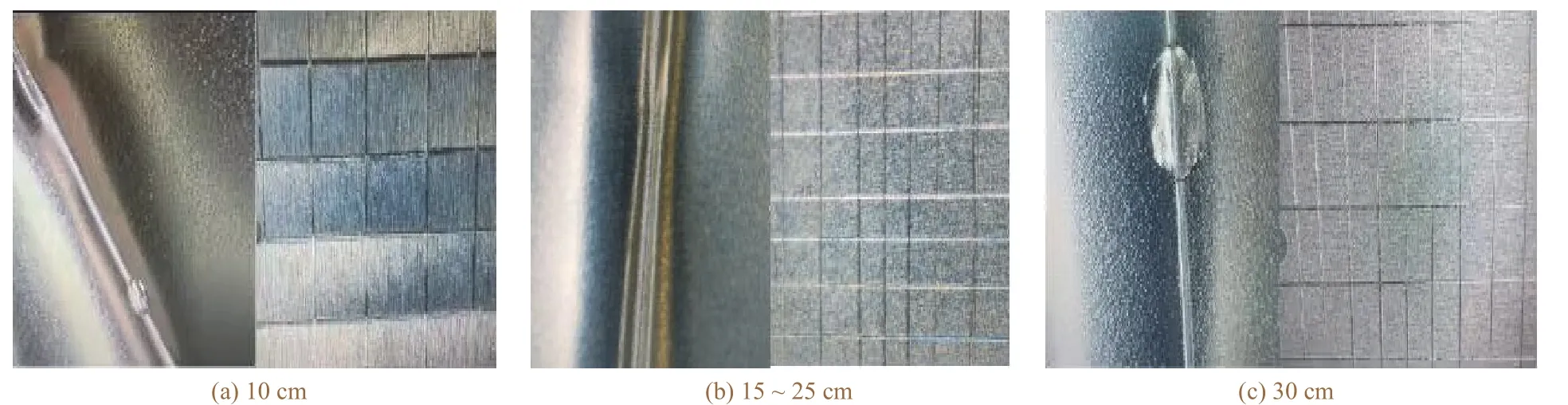

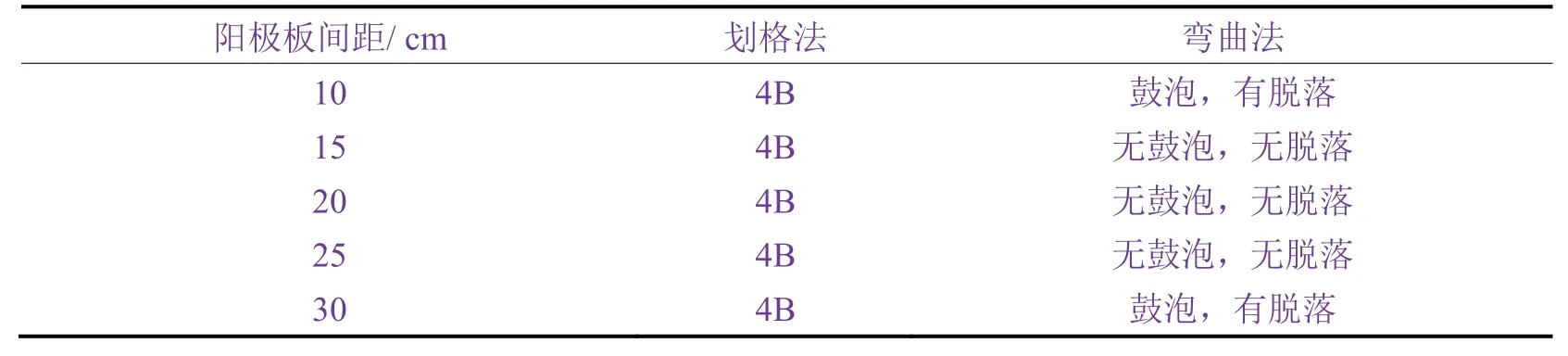

待镀板材表面两侧阳极板的距离是影响卷对卷连续电镀生产线稳定性的重要因素之一[7-8]。选用石墨板为阳极,在电流密度4.7 A/dm2、产线运行速率5 m/min、盐酸浓度3.0 mol/L 的条件下,以不同的阳极板间距进行阴极电化学浸蚀后电镀镍,镀镍层结合力评价结果见表1 和图3。

图3 不同阳极板间距下阴极电化学浸蚀后430 不锈钢表面镀镍层的结合力测试和外观照片Figure 3 Photos showing the adhesion test result and appearance of nickel coating electroplated on 430 stainless steel after cathodic electroetching at different spacings between two anodes

表1 不同阳极板间距下阴极电化学浸蚀后430 不锈钢表面镀镍层的结合力测试结果Table 1 Adhesion test results of nickel coating electroplated on 430 stainless steel after cathodic electroetching at different spacings between two anodes

当阳极板间距不断增大时,待镀板材逐渐远离阳极板,电解池中的溶液电阻不断增大,消耗更多的电能,导致用于板材表面电化学反应的电能减少,无法完全去除板材表面的硅氧层;当阳极板间距不断缩小时,待镀板材逐渐靠近阳极板,电解池中的溶液电阻不断减小,消耗的电能较少,用于板材表面电化学反应的电能增多, 不锈钢基体中原子氢的渗入加剧,导致氢脆现象的发生。因此,阴极电化学浸蚀时阳极板间距应控制在15 ~ 25 cm 范围内,20 cm 最佳。

2. 4 酸性介质的选择

在阴极电化学浸蚀工艺中,常用的酸性介质有硫酸和盐酸。对于铜、不锈钢等一般的金属材料,仅从材料结合力而言,盐酸和硫酸均能作为活化剂,在一定时间内都能有效去除材料表面的氧化层。但在实际的工业生产中,一般采用盐酸作为不锈钢材料的活化剂,主要原因有两点:一是盐酸的酸洗速率比硫酸高,且不受制于材料表面氧化层的组成及松散程度;二是盐酸的酸洗产物易去除,酸洗后的材料表面银亮、平滑、洁净[9-10]。硫酸则一般作为铜材料的活化剂。值得一提的是:在连续电镀生产线中必须避免铜与不锈钢同槽酸洗,因为铜离子附着在不锈钢表面会严重阻碍镀镍层的沉积[10-11]。此外,为保证430 不锈钢镀镍层的结合力,必须预镀镍,即冲击镀镍,其镀液配方主要包括氯化镍和盐酸,而大量硫酸引入到体系中会污染冲击镀镍溶液。综上所述,选择盐酸作为阴极电化学浸蚀的酸性介质。

2. 5 酸性介质浓度的影响

一般而言,材料表面氧化层的腐蚀随酸性介质浓度的升高而加剧,浓度过高极易导致过腐蚀现象。不同于传统的零件电镀生产线,在卷对卷连续电镀生产线上,一方面要考虑连续生产过程中未完全吹干的水会附着在材料表面,随材料一起持续不断地被带入盐酸槽中,同时材料表面会带出一些盐酸,造成盐酸的浓度降低;另一方面,连续生产线设备周围的温度较高,盐酸会不停地挥发。为了保证材料表面氧化层腐蚀程度尽量一致,盐酸浓度的控制尤为重要。

选用石墨为阳极,在电流密度4.7 A/dm2、产线运行速率5 m/min、阳极板间距20 cm 的条件下,以不同浓度的盐酸进行阴极电化学浸蚀,镀镍层的结合力评价结果见表2 和图4。

图4 用不同浓度的盐酸溶液阴极电化学浸蚀后430 不锈钢表面镀镍层的结合力测试和外观照片Figure 4 Photos showing the adhesion test result and appearance of nickel coating electroplated on 430 stainless steel after cathodic electroetching at different concentrations of hydrochloric acid

表2 用不同浓度的盐酸溶液阴极电化学浸蚀后430 不锈钢表面镀镍层的结合力测试结果Table 2 Adhesion test results of nickel coating electroplated on 430 stainless steel after cathodic electroetching at different concentrations of hydrochloric acid

为保证430 不锈钢表面的硅氧层被完全去除而不会产生过腐蚀现象,而且外观上无发花、异色等问题,同时考虑到盐酸的稀释问题,建议产线中的盐酸浓度最好保持在2.4 ~ 3.6 mol/L 之间。

2. 6 产线运行速率的影响

在卷对卷连续电镀生产线上,通电时间一般是指待镀板材在槽体内停留的时间。对于长度为l的槽体,产线运行速率v与通电时间t的关系是:v=l/t。

当阳极为石墨板、电流密度为4.7 A/dm2、盐酸浓度为3.0 mol/L、阳极板间距为20 cm 时,阴极电化学浸蚀不同时间对应的镀镍层结合力测试情况如图5 所示。当阴极电化学浸蚀通电时间为9 ~ 19 s 时,430 不锈钢 板材表面镀镍层的结合力达到划格法的4B 等级,按弯曲法评价则边缘位置出现鼓泡,并有镀层脱落。当阴极电化学浸蚀时间为24 s 时,镀镍层的结合力满足划格法的4B 要求,弯曲后无鼓泡、无脱落。当阴极电化学浸蚀时间为34 ~ 39 s 时,划格法的测试结果也是4B,弯曲后材料无鼓泡、无脱落,但是边缘外观发白,并且有向材料中间扩散的趋势。卷对卷连续生产线包括两个阴极电化学浸蚀槽,单个槽体长1 m,以浸蚀时间24 s 来计算,产线运行速率v= 1 × 2 ÷ (24 ÷ 60) = 5 (m/min)。为了确保430 不锈钢表面的硅氧层完全去除,阴极电化学浸蚀前处理的产线运行速率不应高于5 m/min。

图5 阴极电化学浸蚀不同时间后430 不锈钢表面镀镍层的结合力测试和外观照片Figure 5 Photos showing the adhesion test result and appearance of nickel coating electroplated on 430 stainless steel after cathodic electroetching for different time

3 结论与展望

在卷对卷连续电镀生产线中引入阴极电化学浸蚀前处理工艺,重点分析了工艺参数对镀层结合力的影响。优化的结果为:阳极选用石墨材料,电流密度为4.7 A/dm2,阳极板间距为20 cm,酸性介质采用2.4 ~ 3.6 mol/L盐酸溶液,产线运行速率为5 m/min。优化后的工艺在实际生产中得到了成功应用,能够较好地去除430 不锈钢表面的硅氧层,而且不会影响材料表面结构的完整性及其他特性。该工艺也同样适用于其他不锈钢材料表面氧化层的处理。