工艺参数对316L 不锈钢电解抛光效果的影响

2023-03-28宣宇娜唐佳斌冯凯周赵琪詹秦芳李会英王振卫蒋继波

宣宇娜,唐佳斌,冯凯,周赵琪,詹秦芳,李会英,王振卫,蒋继波

上海应用技术大学化学与环境工程学院,上海 201418

316L 不锈钢由于其良好的加工性能、耐腐蚀性能和装饰性能,在不锈钢深加工市场占据了半壁江山,并且在食品机械、医疗设备、精密仪器零件、装饰行业的需求不断扩大[1-2]。316L 不锈钢应用于生物医药、医疗器械、精细化工、聚合反应工程等领域时,需要进行电解抛光,以降低其表面粗糙度,达到镜面光亮的效果,并减少颗粒物在其表面附着,减少结垢和防止细菌滋生[3-5]。在半导体行业,316L 不锈钢也是首选材料之一。因其纯度高,奥氏体金相组织均匀一致,所以对316L 不锈钢进行电解抛光也很容易[6]。316L 不锈钢电解抛光的效果在很大程度上取决于电解抛光过程的工艺参数,其中电流密度对抛光效果的影响最大[7]。抛光表面的均匀性取决于其表面粗糙度和表面形貌,表面粗糙度越低,表示抛光均匀性越好,表面越平整光滑[8]。

近年来,通过电解抛光技术对不锈钢材料表面进行改性已取得了很大的进展[9-12]。但有关电解抛光工艺参数对316L 不锈钢表面特性影响方面的系统研究仍然较缺乏。本文选用优化硫酸−磷酸电解液体系对316L 不锈钢电解抛光,探究了抛光时间和电流密度对316L 不锈钢表面粗糙度、微观形貌、均匀性、氧化膜组成及耐蚀性的影响,以获得合适的电解抛光参数。

1 实验

1. 1 基体材料

待抛光试样是表面粗糙度(Ra)为0.4 μm,长20 mm、宽10 mm、厚1 mm 的316L 不锈钢片。

1. 2 电解抛光工艺流程

酸洗→纯水洗→干燥→电解抛光→纯水洗→中和→纯水洗→干燥。

1. 2. 1 酸洗

采用体积分数为5%的硫酸,室温,时间30 s。

1. 2. 2 电解抛光

抛光液组成为:浓硫酸330 ~ 350 mL/L,浓磷酸660 ~ 690 mL/L,光亮剂25 ~ 36 g/L,导电剂15 ~ 20 g/L。工艺条件为:温度40 ~ 70 °C,电解液流速500 ~ 800 mL/min,阳极电流密度30 ~ 70 A/dm2,时间45 ~ 180 s。

1. 2. 3 中和

采用5%碳酸钠溶液,室温,时间30 s。

1. 3 性能测试

采用时代TIME-3200 表面粗糙度仪测量316L 不锈钢的表面粗糙度(Ra)和表面轮廓曲线,以评价抛光均匀性。同一样品测试3 个点,每个点测3 次,同一个点3 次测量结果的平均值与每次测量结果误差范围在±10%内方为有效数据,最后取所测3 点的平均值。

采用上海彼爱姆BM-ML1000 金相显微镜分析316L 不锈钢的表面形貌。

采用线切割将试样加工成10 mm × 10 mm × 1 mm 大小,利用ESCALAB250 型X 射线光电子能谱仪(XPS)分析316L 不锈钢表面钝化膜的成分。

采用上海辰华CHI660E 型电化学工作站进行电化学测试,以316L 不锈钢作为工作电极(暴露区域为10 mm × 10 mm),Pt 电极作为对电极,饱和甘汞电极(SCE)为参比电极,电解质为3.5% NaCl 溶液。先测试样品的开路电位,时间400 s,待开路电位稳定后进行动电位极化曲线测量和电化学阻抗谱(EIS)测试。动电位极化曲线测量的扫描速率是0.5 mV/s,扫描范围为开路电位± 500 mV;EIS 测试的振幅为5 mV,频率范围为105Hz 至10−2Hz。

2 结果与讨论

2. 1 电解抛光工艺参数的正交优化

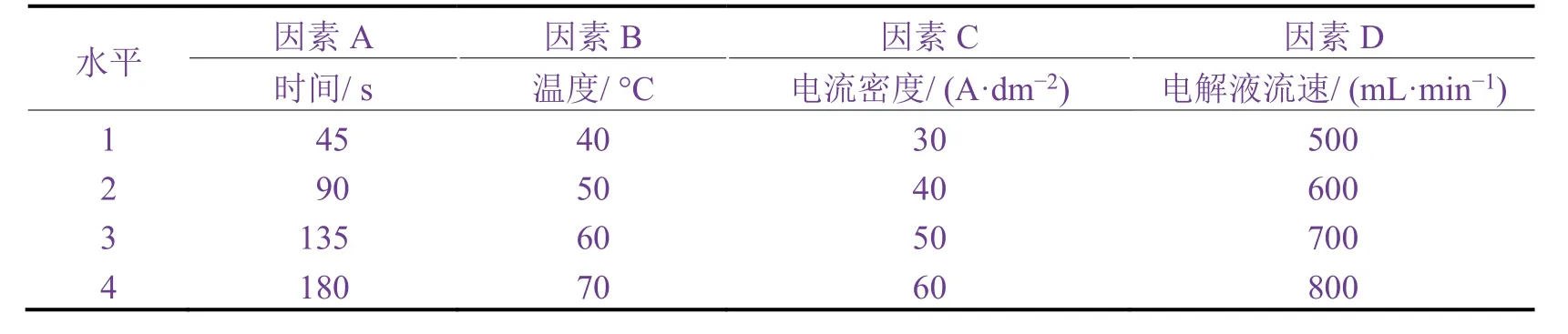

首先以时间、温度、电流密度和电解液流速为因素,按照L16(54)表进行正交试验,各因素的水平见表1。采用电解抛光后316L 不锈钢的表面粗糙度为指标,Ra越小表示抛光效果越佳,结果见表2。

表1 电解抛光正交试验的因素和水平Table 1 Levels of different factors for orthogonal test of electrolytic polishing

表2 正交试验结果Table 2 Result of orthogonal test

从表3 的均值分析可知,较优工艺条件为A2B3C3D4或A2B3C4D4。从极差分析可知,不同因素对抛光效果影响的主次顺序为:因素A(时间)> 因素C(电流密度)> 因素B(温度)> 因素C(电解液流速)。温度和电解液流速对电解抛光的影响较小,抛光时间和电流密度对电解抛光的影响较大。因此后续选择温度为60 °C、电解液流速为800 mL/min,通过单因素实验考察抛光时间和电流密度对316L 不锈钢抛光效果的影响。

表3 正交试验极差分析Table 3 Range analysis of orthogonal test

2. 2 抛光时间和电流密度316L 电解抛光效果的影响

2. 2. 1 表面粗糙度

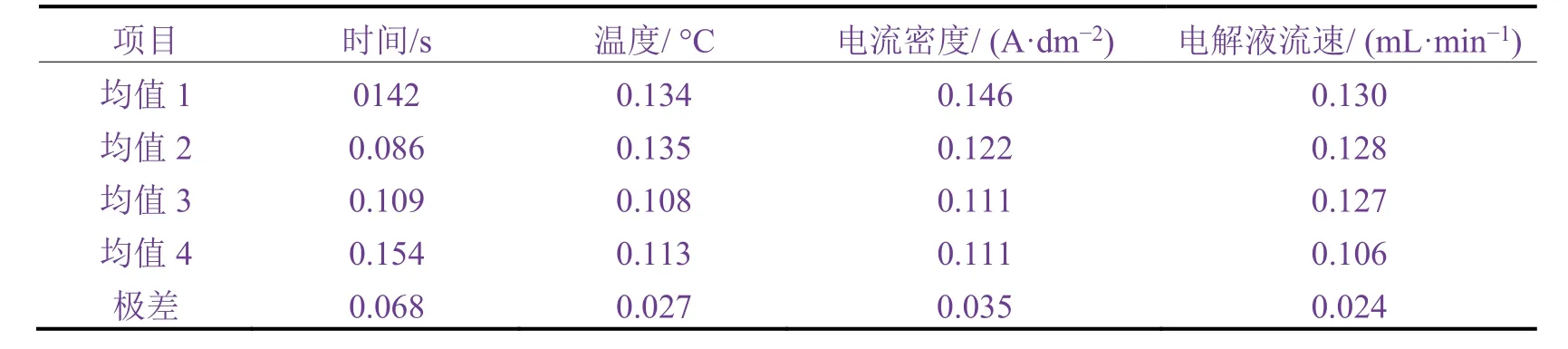

从图1a 可知,在电流密度45 A/dm2下电解抛光时,316L 不锈钢的Ra随着抛光时间的延长而先减小后增大。电解抛光90 s 时316L 不锈钢的Ra最小,约为0.051 μm。这说明抛光时间对抛光后表面品质的影响至关重要,抛光时间太短则表面凸起不能完全溶解去除,表面粗糙度依然较高,抛光时间过长又会导致工件表面被过度腐蚀。

从图1b 可知,在不同电流密度下电解抛光90 s 时,316L 不锈钢的Ra随着电流密度的增大而呈先减小后增大的变化趋势。当电流密度太低时,不锈钢表面凸起处的金属溶解较慢,抛光后的残渣也不能被快速去除,导致表面粗糙度较大;当电流密度过高时,反应剧烈,表面析出大量气体,使局部抛光液流动不均,进而导致抛光不均,达不到理想的效果。电流密度为45 A/dm2时316L 不锈钢的Ra最小。

图1 抛光时间(a)和电流密度(b)对316L 不锈钢表面粗糙度的影响Figure 1 Effects of polishing time (a) and current density (b) on surface roughness of 316L stainless steel

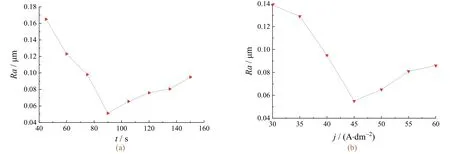

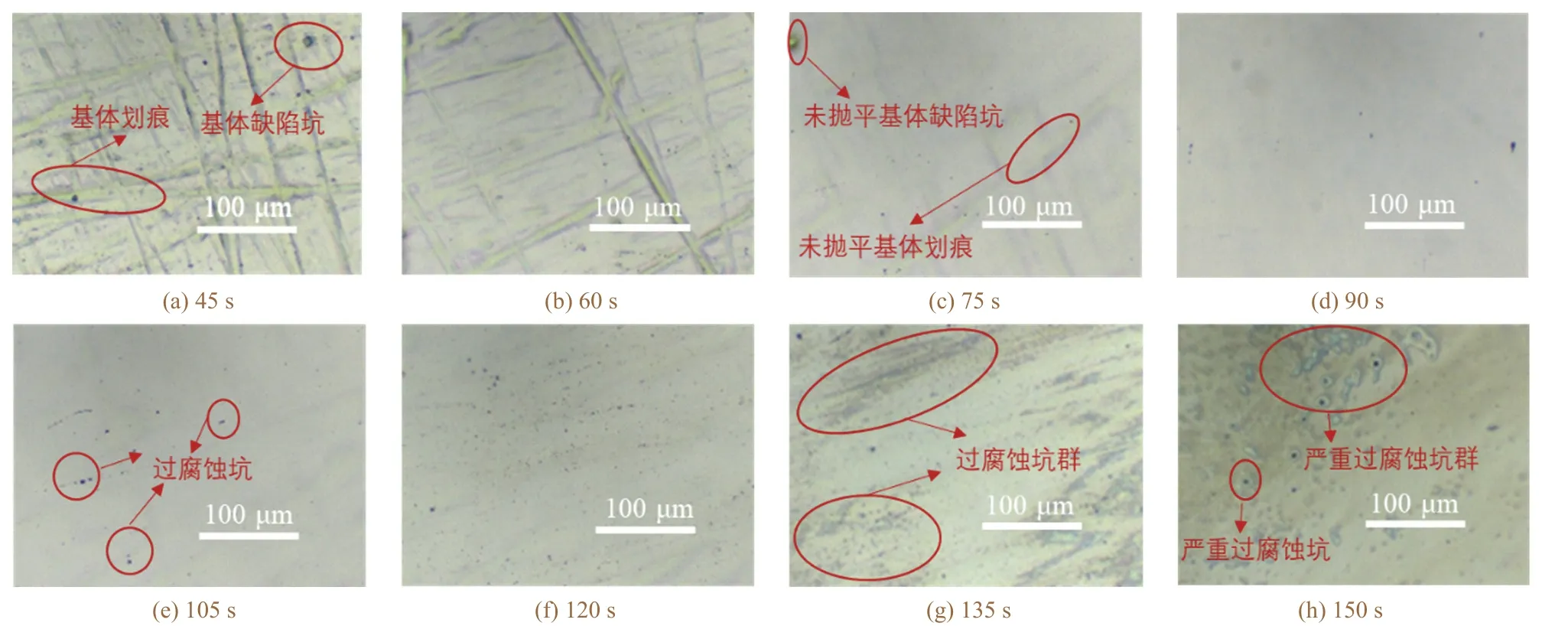

2. 2. 2 表面缺陷

从图2 可知,电解抛光时间过短或过长都无法得到较好的表面形貌。抛光45 s 时,能够在316L 不锈钢表面观察到划痕和缺陷坑,有较明显的条纹沟壑状组织结构。随着抛光时间从45 s 延长到90 s,316L 不锈钢表面的条纹沟壑逐渐变浅,凹坑逐渐减少,表面平整光亮,抛光效果达到最佳。继续延长抛光时间至150 s,316L不锈钢的表面形貌逐渐变差,过腐蚀现象严重,平整的表面结构被破坏。

图2 在电流密度45 A/dm2 下电解抛光不同时间后316L 不锈钢的表面形貌Figure 2 Surface morphologies of 316L stainless steel after electrolytic polishing at current density 45 A/dm2 for different time

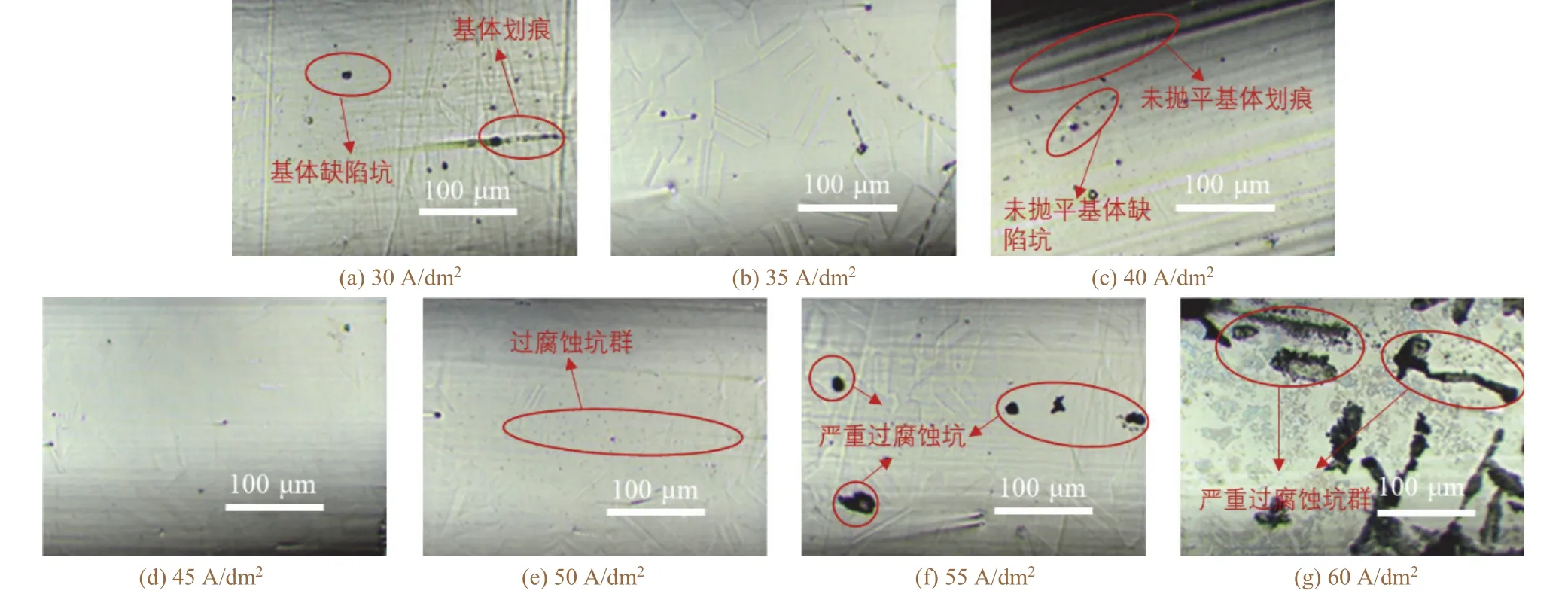

图3 是在不同电流密度下抛光90 s 后316L 不锈钢的表面形貌。电流密度为30 A/dm2时,由于电流密度较低,因此阳极溶解慢,溶解下来的金属离子不能快速扩散,使表面出现沉淀物膜和麻点,表面缺陷较多,整体暗淡无光。随着电流密度的增大,不锈钢表面缺陷逐渐减少,变得平整、光滑。当电流密度为45 A/dm2时,316L 不锈钢表面的缺陷最少,整体光亮、平滑。进一步增大电流密度,不锈钢表面出现过度抛光现象,腐蚀坑逐渐增多,形貌变差。当电流密度为60 A/dm2时,316L 不锈钢表面出现密集的严重过腐蚀坑群,表面结构被严重破坏。

图3 在不同电流密度下电解抛光90 s 后316L 不锈钢的表面形貌Figure 3 Surface morphologies of 316L stainless steel after electrolytic polishing at different current densities for 90 s

2. 2. 3 表面轮廓均匀性

如图4a 所示,在电流密度45 A/dm2下电解抛光45 s 时,316L 不锈钢表面轮廓曲线的峰谷较多,峰值波动大且分布不均匀。随着抛光时间从45 s 延长到90 s,316L 不锈钢表面轮廓峰谷数量减少,曲线趋于平滑,抛光90 s 时表面轮廓峰谷最少,曲线波动幅度也最小。继续延长抛光时间到180 s 时,表面轮廓曲线又开始出现波动。

从图4b 可看出,在不同电流密度下电解抛光90 s 时,随着电流密度的增大,316L 不锈钢表面轮廓的波动幅度先减小后增大。在电流密度45 A/cm2下电解抛光后316L 不锈钢的表面轮廓曲线最平缓。

图4 抛光时间(a)和电流密度(b)不同的情况下316L 不锈钢的表面轮廓曲线Figure 4 Surface profiles of 316L stainless steel after electrolytic polishing for different time (a) or at different current densities (b)

可见在不同电流密度和抛光时间下电解抛光时316L不锈钢的表面轮廓曲线变化情况与Ra分析结果一致。

2. 2. 4 耐腐蚀性能

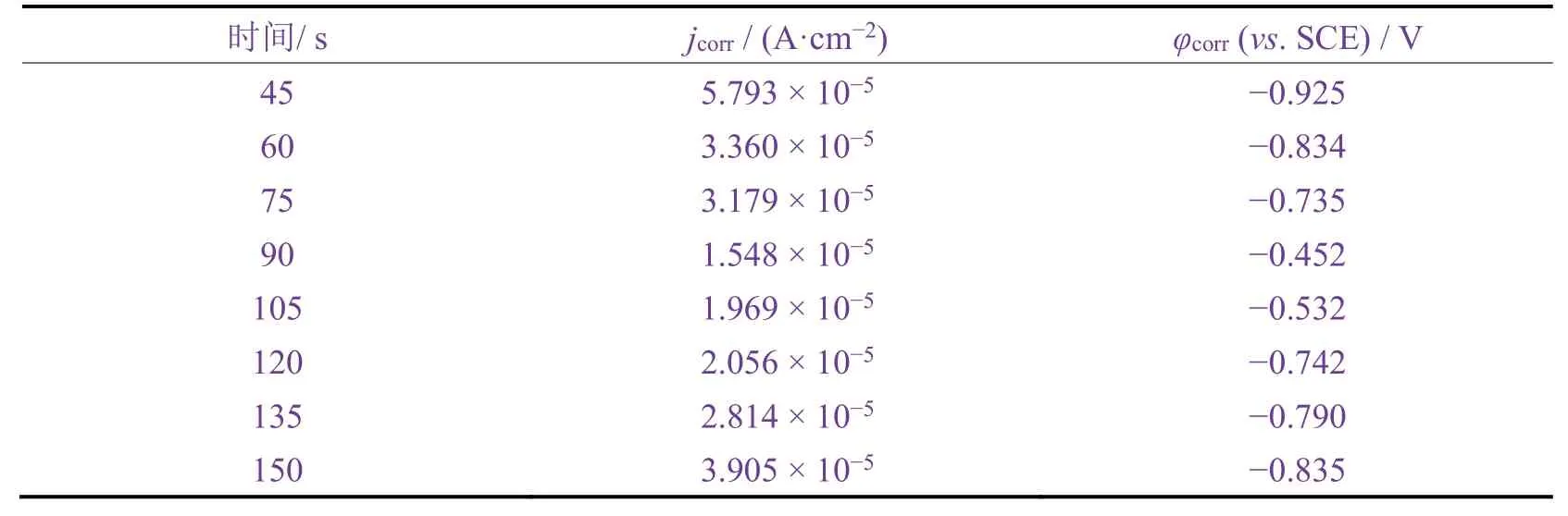

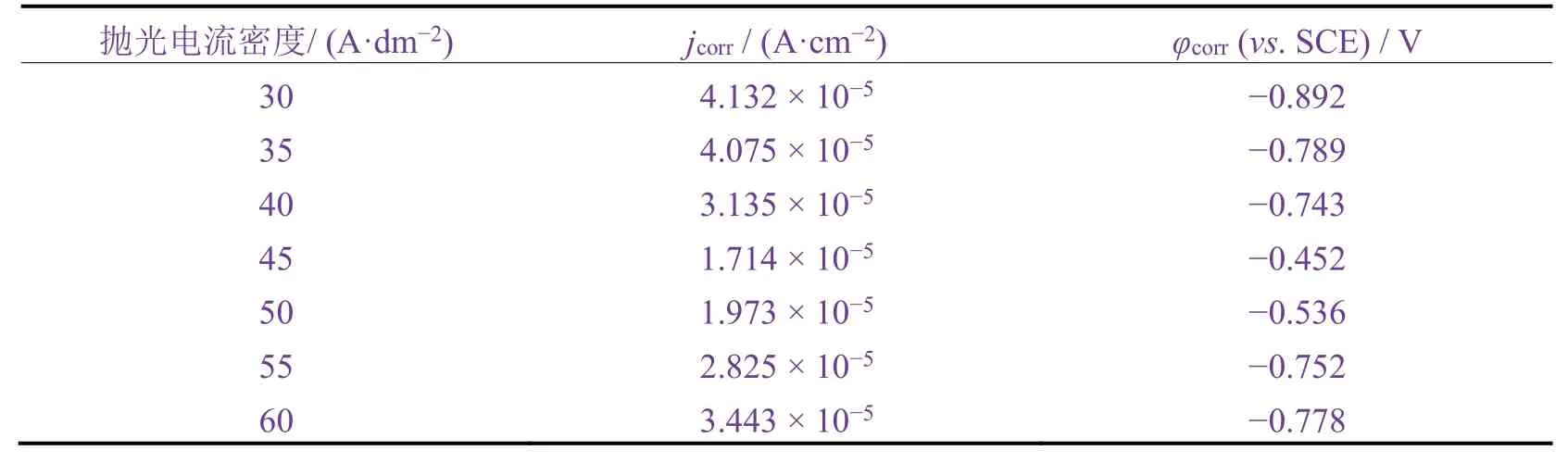

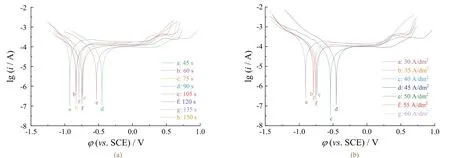

图5 给出了在不同条件下电解抛光后316L 不锈钢在3.5% NaCl 溶液中的动电位极化曲线。从中可以看出所有试样都存在明显的钝化区[13]。采用Tafel 直线外推法拟合图5 可得到不同试样的腐蚀电位(φcorr)和腐蚀 电流密度(jcorr),见表4 和表5。随着电流密度的增大或抛光时间的延长,316L 不锈钢的腐蚀电位均呈先正移后负移的变化规律,腐蚀电流密度均呈先减小后增大的变化规律。在电流密度45 A/dm2下抛光90 s 后316L不锈钢的腐蚀电位最正,腐蚀电流密度最低,即其腐蚀动力学阻力最大[14],说明在此条件下电解抛光后316L不锈钢表面的钝化膜最致密,耐腐蚀性能最好[15-17],这与上述金相分析结果一致。

表4 图5a 拟合得到的腐蚀参数Table 4 Corrosion parameters fitted from Figure 5a

表5 图5b 拟合得到的腐蚀参数Table 5 Corrosion parameters fitted from Figure 5b

图5 在电流密度45 A/dm2 下电解抛光不同时间后(a)和在不同电流密度下电解抛光90 s 后(b) 316L 不锈钢在3.5% NaCl 溶液中的动电位极化曲线Figure 5 Potentiodynamic polarization curves in 3.5% NaCl solution for 316L stainless steel after electrolytic polishing at current density 45 A/dm2 for different time (a) or at different current densities for 90 s (b)

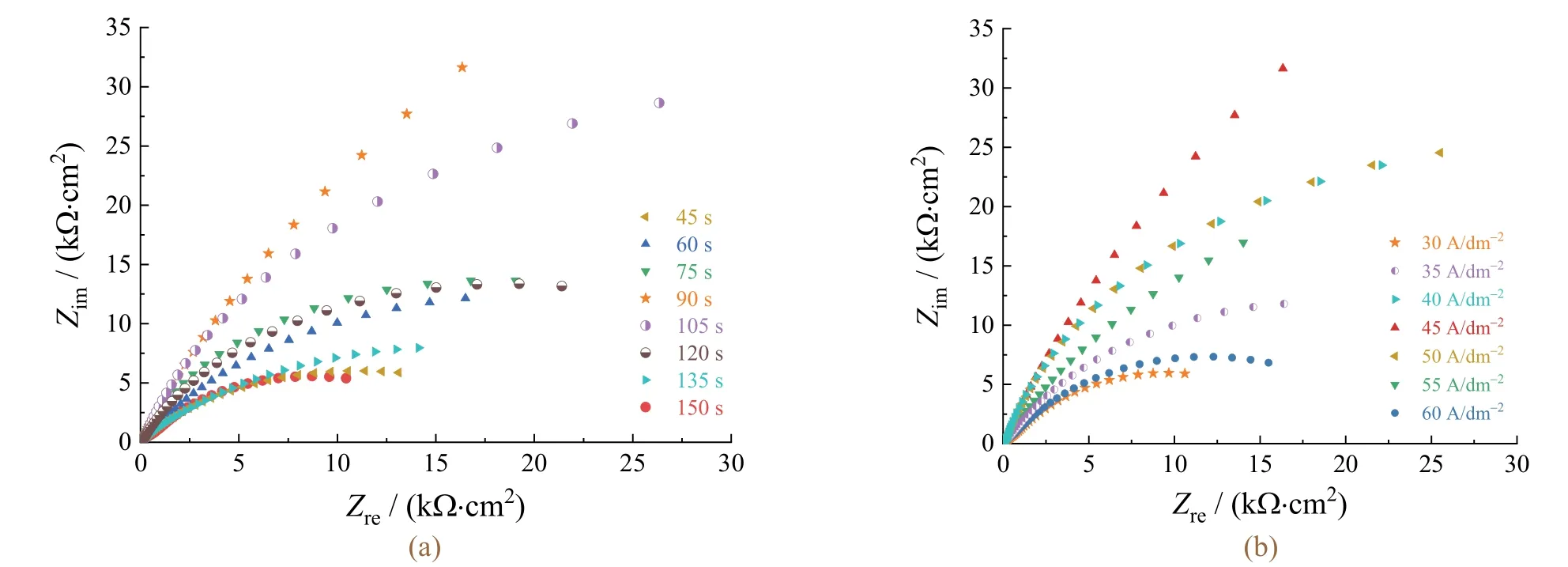

图6 为电解抛光后316L 不锈钢在3.5% NaCl 溶液中的Nyquist 图。从中可知,不同试样的Nyquist 图形状相似,表明它们的腐蚀机制类似[18],且在扫描的频率范围内只有容抗弧,未出现感抗弧,这与弥散传输过程有关[19-20]。随着电流密度的增大或抛光时间的延长,容抗弧曲线先上扬后逐渐向下收缩,容抗弧半径先增大后减小,在电流密度45 A/dm2下抛光90 s 时316L 不锈钢的容抗弧半径最大,说明在此条件下电解抛光后316L 不锈钢的耐腐蚀性能最好,这与动电位极化曲线分析结果一致。

图6 在电流密度45 A/dm2 下电解抛光不同时间后(a)和在不同电流密度下电解抛光90 s 后(b) 316L 不锈钢在3.5% NaCl 溶液中的Nyquist 图Figure 6 Nyquist plots in 3.5% NaCl solution for 316L stainless steel after electrolytic polishing at current density 45 A/dm2 for different time (a) or at different current densities for 90 s (b)

316L 不锈钢表面的主要元素为Cr、Fe 和O[21]。在316L 不锈钢的电解抛光过程中,表面金属成分溶解,同时形成富含Cr 的氧化膜,一般Cr 含量越高,其耐蚀性越好。相关反应如式(1)至式(5)[22]所示;阴极主要则发生析氢反应,见式(6)。

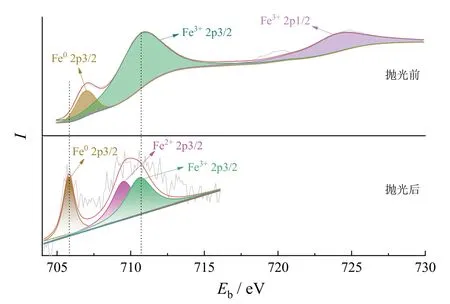

图7 所示为电流密度45 A/dm2下抛光90 s 前、后316L 不锈钢表面Fe 2p 的XPS 谱图。电解抛光前,316L不锈钢在结合能707.0 eV 处显示了单质Fe 的谱峰[23],710.7 eV 和724.0 eV 处的谱峰对应于Fe2O3[24]。电解抛光后,316L 不锈钢在结合能705.8 eV 处呈现单质Fe 的谱峰[18],709.5 eV 处的谱峰对应的是Fe3O4中的Fe2+[25],710.6 eV 对应的物质为Fe2O3[26]。

图7 316L 不锈钢电解抛光前、后表面Fe 2p 的谱峰Figure 7 High-resolution XPS spectra of Fe 2p for 316L stainless steel before and after electrolytic polishing

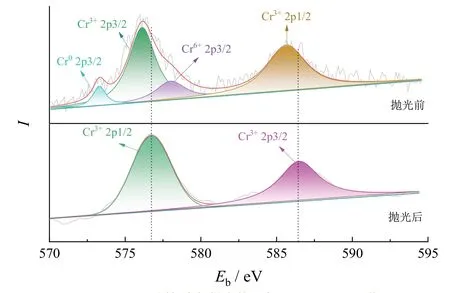

图8 为电流密度45 A/dm2下抛光90 s 前、后316L 不锈钢表面Cr 2p 的XPS 谱图。电解抛光前,316L 不锈钢在573.8 eV 处出现单质Cr 的谱峰,586.0 eV 和576.4 eV 的谱峰对应于Cr2O3[25],578.0 eV 处是CrO3的谱峰[24]。电解抛光后,316L 不锈钢未呈现单质Cr 的峰,只在586.5 eV 和576.7 eV 处出现Cr2O3的峰[27]。

图8 316L 不锈钢电解抛光前后表面Cr2p XPS 图谱Figure 8 High-resolution XPS spectra of Cr 2p for 316L stainless steel before and after electrolytic polishing

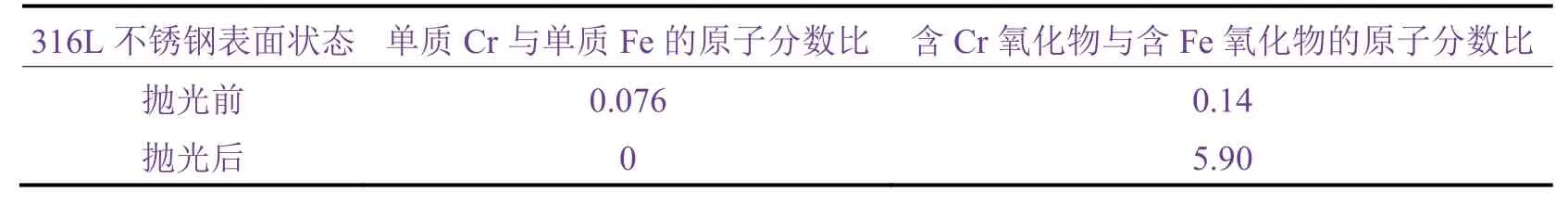

综上可知,电解抛光后316L 不锈钢表层中Fe 和Cr 元素的化学键合状态都发生了改变。表6 为316L 不锈钢抛光前后XPS 谱图的拟合数据。可见在电流密度45 A/dm2下抛光90 s 后,316L 不锈钢表面单质Cr 与单质Fe 的原子分数比由抛光前的0.076 下降至0,说明抛光后钝化层已无单质Cr;含Cr 氧化物与含Fe 氧化物的原子分数比由抛光前的0.14 升高至5.90,说明抛光后316L 不锈钢表面生成了富Cr 氧化膜,因此耐蚀性得到了大幅提升[28-29]。

表6 316L 不锈钢抛光前后表面XPS 谱图的分析结果Table 6 Analysis results of XPS spectra on 316L stainless steel before and after electrolytic polishing

3 结论

通过正交试验和单因素实验对316L 不锈钢的电解抛光工艺进行优化,发现抛光时间过长或过短、电流密度过高或过低都不利于获得平整、均匀的不锈钢表面。在温度60 °C、电流密度45 A/dm2、电解液流速800 mL/min的条件下电解抛光90 s 时,316L 不锈钢的表面粗糙度Ra可降至0.051 μm,表面最均匀,缺陷最少,耐蚀性最佳。