不同因素对电沉积镍−钨合金镀层性能的影响

2023-03-28赵显蒙李长青鞠辉孙淑伟

赵显蒙,李长青,* ,鞠辉,孙淑伟

1.中国人民解放军32178 部队,北京 100012

2.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000

电镀Ni–W 合金是非常有潜力的代铬电镀技术之一[1-2]。Ni–W 合金镀层具有硬度高、耐磨、耐腐蚀及结合力高的优点,在航空航天、石油化工、车辆、电子等领域具有很好的应用前景[3-4]。W 是熔点最高的金属,镀层钨含量对Ni–W 合金在高温抗氧化性能方面具有重要的影响。电沉积工艺影响镀层钨含量和镀速,进而影响镀层内应力和抗氧化性。本文分析了主要工艺参数对Ni–W 合金镀层性能的影响,得到了较优的工艺,为实际生产中的工艺制定和镀层性能优化提供依据。

1 实验

1. 1 电镀Ni–W 合金工艺

采用20 mm × 20 mm × 5 mm 的低碳钢作为基体。在电沉积前,先用砂纸打磨基体;然后在40 g/L NaOH溶液中电化学除油10 min,对电极采用不锈钢,阳极电流密度控制在5 A/dm2左右;冲洗后在20%(体积分数)硫酸中活化20 s。

采用工业纯试剂和去离子水配制镀液,镀液组成和工艺条件为:NiSO4∙6H2O 20 g/L,Na2WO4∙2H2O 5 ~ 60 g/L,C6H8O7∙2H2O 45 g/L,H3PO410 g/L,pH 6.0 ~ 7.5(采用氨水调节),温度55 ~ 85 °C,电流密度5 ~ 20 A/dm2,电镀2 ~ 3 h 得到厚度约45 μm 的镀层。

未特别说明之处,镀液pH、钨酸钠质量浓度、温度和阴极电流密度分别为7.0、40 g/L、75 °C 和10 A/dm2。

1. 2 性能测试

采用FEI Nova450 场发射扫描电子显微镜观察Ni–W 合金镀层的显微形貌;采用岛津EDX-8000 能量色散X 射线光谱仪和纳优科技NDA210 X 射线荧光分析仪分析Ni–W 合金镀层中W 的质量分数。

采用薄片阴极弯曲法[5],按式(1)计算镀层内应力(P)。

式中:E为薄片阴极弹性模量,单位Pa;T为薄片阴极厚度,单位mm;Z′为阴极下端偏移量,单位mm;δ为镀层厚度,单位mm;L为阴极长度,单位mm。

将试样置于800 ℃的箱式电阻炉中氧化5 h,出炉后空冷至室温,称量,按式(2)计算氧化速率[v(氧化)]。

式中:m0、m1为试样高温氧化前、后的质量,单位mg;A为试样氧化面积,单位cm2;t为氧化时间,单位h。

2 结果与讨论

2. 1 不同因素对电沉积Ni–W 合金镀速的影响

从图1 可知,随钨酸钠质量浓度从5 g/L 增大到10 g/L,镀速明显降低;增大钨酸钠质量浓度到20 g/L 时,镀速变化不大;继续增大钨酸钠质量浓度,镀速先增大后减小,钨酸钠质量浓度为40 g/L 时镀速最低。随着镀液pH 升高,镀速明显增大,pH 为7.5 时镀速达到24 μm/h。随镀液pH 升高,H+浓度降低,析氢反应减轻[6,电流效率提高,同时pH 升高能够促使柠檬酸电离而得到更多柠檬酸根离子,进而形成更多活性中间体,镀速随之增大。镀液温度在55 ~ 85 °C 范围内变化对镀速的影响较小,镀速保持在17 μm/h 左右。随电流密度从5 A/dm2增大到20 A/dm2,镀速从11 μm/h 快速升高到35 μm/h。这是因为随电流密度升高,在单位时间内通过阴极的电量增大,根据法拉第定律,放电的金属离子会因此而增加,镀速便增大。适当提高镀液pH 和电流密度都能够显著提高镀速。

图1 钨酸钠质量浓度(a)、pH(b)、温度(c)和电流密度(d)对镀速的影响Figure 1 Effects of mass concentration of sodium tungstate (a), pH (b), temperature (c), and current density (d) on deposition rate

2. 2 不同因素对Ni–W 合金镀层W 质量分数的影响

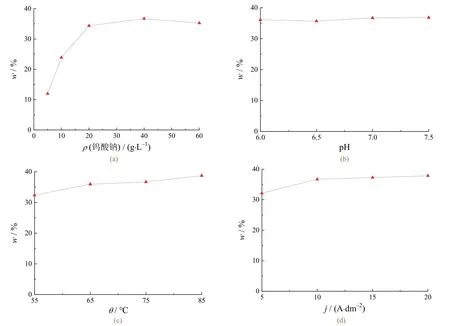

从图2 可知,随着钨酸钠质量浓度的增大,Ni–W 合金镀层的W 质量分数升高,在钨酸钠质量浓度大于20 g/L 后,镀层的W 质量分数稳定在37%左右。镀液pH 在6.0 ~ 7.5 之间变化对Ni–W 合金镀层W 质量分数的影响很小,稳定在36%附近。随温度从45 ℃升高到85 ℃或者电流密度从5 A/dm2升高到20 A/dm2,Ni–W合金镀层的W 质量分数从32%升至37%。

图2 钨酸钠质量浓度(a)、pH(b)、温度(c)和电流密度(d)对Ni–W 合金镀层W 质量分数的影响Figure 2 Effects of mass concentration of sodium tungstate (a), pH (b), temperature (c), and current density (d) on mass fraction of W in Ni–W alloy coating

在研究的4 个因素中,镀液中钨酸钠质量浓度对镀层W 质量分数的影响最大。这是因为镀液中钨酸钠浓度较低时,增大钨酸钠浓度可使镀液中的钨酸根离子增多,形成更多的[Ni(HWO4)C6H5O7]2−活性中间体[7-10],增加了被诱导沉积的W 元素,最终使Ni–W 合金镀层中的W 含量升高;但因镀液中的配位剂──柠檬酸有限,因此当钨酸钠浓度达到一定值之后活性中间体不再增加,Ni–W 合金镀层的W 含量基本稳定。

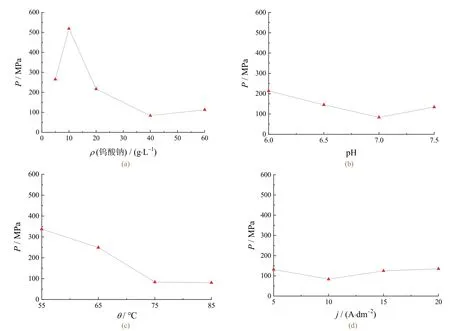

2. 3 不同因素对Ni–W 合金镀层内应力的影响

从图3 可知,随钨酸钠质量浓度增大,Ni–W 合金镀层的内应力先升高后降低,最后略升,在40 g/L 时Ni–W 合金镀层内应力最低。随镀液pH 升高,Ni–W 合金镀层的内应力先降低后稍微升高,在pH 为7.0 时最低。温度为55 ℃时所得Ni–W 合金镀层的内应力为337 MPa,随镀液温度升高,Ni–W 合金镀层的内应力减小,在85 ℃时已降到81 MPa。电流密度对镀层内应力的影响较小,随电流密度升高,所得Ni–W 合金镀层的内应力保持在130 MPa 左右。可见影响镀层内应力的主要因素是钨酸钠质量浓度和温度。随着钨酸钠质量浓度升高,镀液中的镍钨合金中间体增加,阴极表面形核点增多,晶粒得以细化,于是镀层内应力降低[11]。升温可以加快原子扩散,有利于原子的重新排布,镀层内应力因此而明显降低。

图3 钨酸钠质量浓度(a)、pH(b)、温度(c)和电流密度(d)对Ni–W 合金镀层内应力的影响Figure 3 Effects of mass concentration of sodium tungstate (a), pH (b), temperature (c), and current density (d) on internal stress of Ni–W alloy coating

2. 4 不同因素对Ni–W 合金镀层抗氧化性的影响

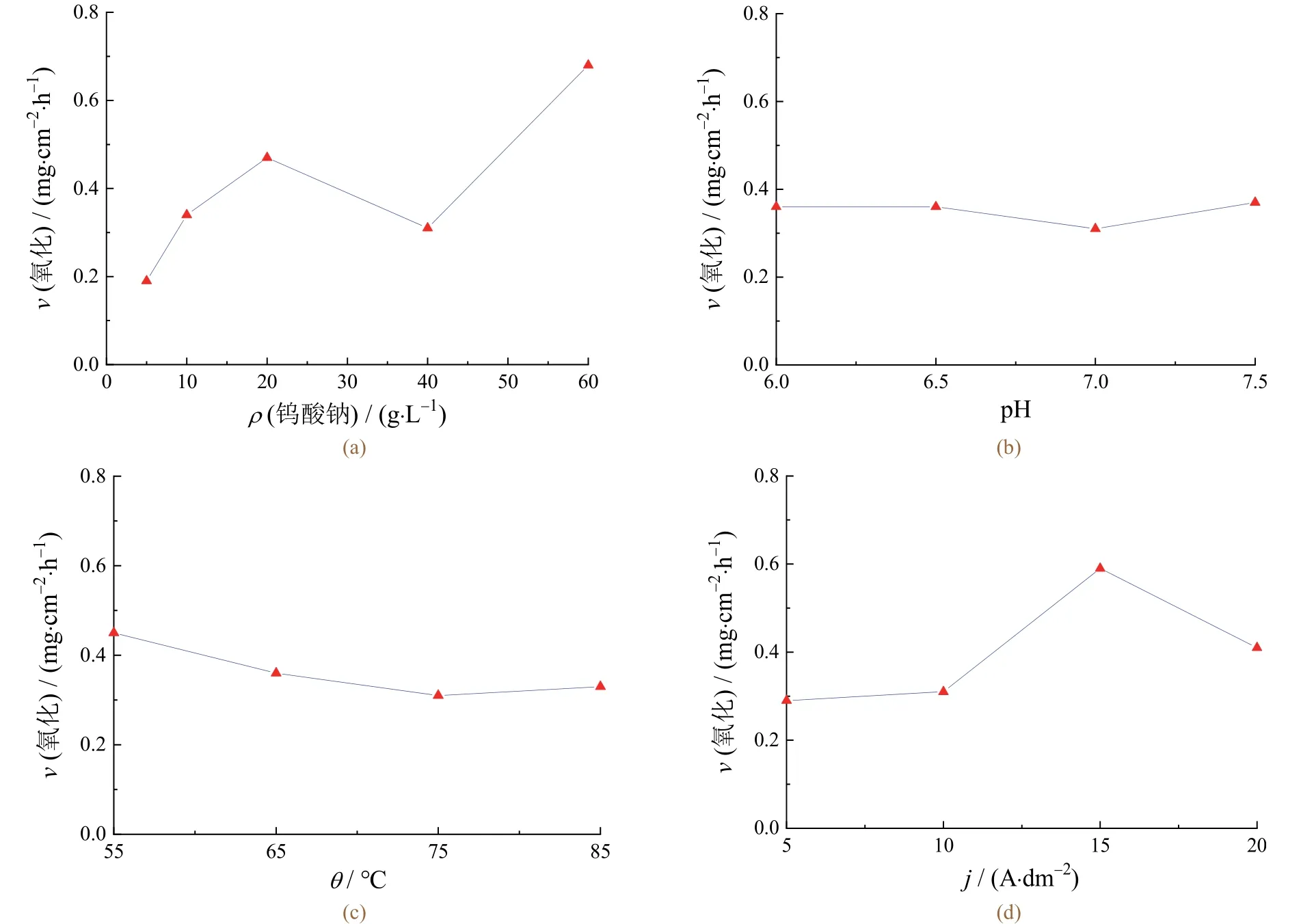

从图4 可知,随着钨酸钠质量浓度的增大,Ni–W 合金镀层的氧化速率呈先增大后减小再增大的变化趋势,在钨酸钠质量浓度为40 g/L 时,Ni–W 合金镀层的氧化速率出现极小值。镀液pH 对Ni–W 合金镀层氧化速率的影响不大,随pH 升高,氧化速率维持在0.34 mg/(cm2∙h)附近。随温度升高,Ni–W 合金镀层的氧化速率 先减小后略微增大,在75 ℃时氧化速率最低,为0.31 mg/(cm2∙h)。随电流密度增大,Ni–W 合金镀层的氧化速率先升高后降低。可见Ni–W 合金镀层的抗氧化性主要受钨酸钠质量浓度和电流密度的影响。

图4 钨酸钠质量浓度(a)、pH(b)、温度(c)和电流密度(d)对Ni–W 合金镀层抗高温氧化性的影响Figure 4 Effects of mass concentration of sodium tungstate (a), pH (b), temperature (c), and current density (d) on high-temperature oxidation resistance of Ni–W alloy coating

综上可知,电沉积Ni–W 合金镀层的较优的工艺条件为:钨酸钠质量浓度40 g/L,pH 7.0,温度75 °C,电流密度10 A/dm2。在该条件下的镀速为17 μm/h,所得Ni–Co 合金镀层的W 质量分数为37%,内应力为84 MPa,氧化速率为0.31 mg/(cm2∙h)。从图5 可看出该镀层表面平整致密,厚度均匀,与基材结合紧密,无裂纹等缺陷。

图5 镍钨合金镀层的表面(a)和截面(b)形貌Figure 5 Morphologies of surface (a) and cross-section (b) of Ni–W alloy coating

3 结论

电沉积Ni–W 合金镀层的较佳工艺条件为:NiSO4∙6H2O 20 g/L,Na2WO4∙2H2O 40 g/L,C6H8O7∙2H2O 45 g/L,H3PO410 g/L,pH 7.0,温度75 ℃,电流密度10 A/dm2。在该条件下镀速为17 μm/h,所得的Ni–W合金镀层平整致密,综合性能优良。