配位剂对MSA 体系电镀锡–铟合金的影响及镀层的焊接可靠性

2023-03-28许永姿杨瑶蔡珊珊彭巨擘王加俊

许永姿,杨瑶,蔡珊珊,彭巨擘,王加俊

云南锡业集团(控股)有限责任公司研发中心,云南 昆明 650000

电子信息技术的快速发展对电子设备提出了更高的要求,电子设备逐渐向密度更大、性能更好、功能性更强、可靠性更高的方向发展,这对电子封装技术提出了新的挑战[1]。在实际封装过程中,焊料与焊盘间发生界面反应生成的金属间化合物(IMC)是焊接良好的保证,但由于IMC 本身的脆性,其过厚时容易导致焊接的可靠性降低,因此焊料与焊盘的反应尤为重要[2]。锡镀层具有优良的可焊性和耐蚀性,被广泛应用于电子封装领域,尤其是对耐腐蚀性能要求高的应用场景(如汽车电子)[3]。在焊接过程中铜基板会与锡镀层反应生成Cu6Sn5,在后期服役过程中则通过固−固反应生成Cu3Sn,这些IMC 的生长过程会产生内应力,纯锡镀层在内外应力的作用下会产生晶须,导致电子设备发生短路,其可靠性降低[4]。以往一般通过在镀层中引入少量铅[5]来抑制锡晶须的产生,但铅及其化合物有剧毒,影响人类的身体健康和生活环境,欧盟RoHS 指令明确禁止在电镀锡中使用铅[6],因此需要寻找新的元素来替代铅。

在Sn 镀层中添加In、Bi、Cu、Ag 等金属元素能有效抑制锡晶须的产生[7-8]。其中In 作为焊料合金的常见元素,不仅可以令焊料表面的氧化膜减少,增强焊料的润湿效果[9],还能够参与Sn 与焊盘Cu 的反应,在焊接过程中In、Sn 与Cu 相互间反应形成Cu6(Sn,In)5相,影响IMC 的生长,从而提高界面的可靠性[10-11]。在焊料焊接过程中,焊点越小,焊盘表面镀层的金属元素对其影响就越大,这是因为在焊接过程中焊盘元素会熔融到焊料合金中,起到合金化作用。基于此,可利用电镀技术调控焊盘表面In 的添加,从而实现对焊点合金的微量添加,达到改变IMC 类型和厚度的目的。然而,Sn2+(−0.138 V)与In3+(−0.338 V)之间的标准电极电位差较大,导致二者的共沉积困难,因此需要在镀液中添加配位剂来改变二者的电极电位,进而实现Sn、In的共沉积[12]。目前,电镀Sn–In 合金有酸性(如柠檬酸、乙酸等)和碱性(如酒石酸钾)体系,碱性体系具有镀液稳定和易控的优势。但在电镀工业中,更多使用的是酸性镀液。其中甲基磺酸(MSA)体系具有镀液稳定、沉积快速、锡泥量低、导电性好、废水易处理、绿色环保等优点,是当今研究与应用的热门[13]。

本文采用MSA 体系在铜基板上电镀Sn–In 合金镀层,先研究了柠檬酸和葡萄糖酸这两种配位剂对锡、铟共沉积的影响,然后优选效果较好的葡萄糖酸配位体系所得的Sn–In 合金镀层,以裸铜板为对照组进行焊接试验,对比了二者的焊接界面特征,为Sn–In 合金电镀工艺及焊接可靠性的设计提供参考。

1 实验

1. 1 原料及试剂

70%甲基磺酸(MSA)、50%甲基磺酸亚锡、三氯化铟、对苯二酚、聚乙二醇2000(PEG2000)、明胶、30%葡萄糖酸及柠檬酸,实验用水均为去离子水。

1. 2 MSA 体系电镀Sn–In 合金工艺

镀液配方为:MSA 60 g/L,Sn2+12 g/L,In3+2.5 g/L,葡萄糖酸10 g/L 或柠檬酸10 g/L,对苯二酚8 g/L,明胶0.5 g/L,PEG2000 15 g/L。

采用纯度为99.99%的3 cm × 2 cm 的纯锡板为阳极,经酸洗、干燥的2.5 cm × 2.0 cm 的99.99%纯铜板为阴极,在温度40 ℃、电流密度2 A/dm2和搅拌速率500 r/min 的条件下电镀30 min。

1. 3 焊接试验

选择葡萄糖酸作为配位剂时所得的致密、光亮Sn–In 合金镀层和铜基板,采用INSTEC HCS302 冷热台进行焊接试验:在Sn–In 合金镀层及铜基板表面分别放置0.05 g 的Sn58Bi 焊膏,先以40 ℃/min 的速率从室温加热至100 ℃,再以15 ℃/min 的速率升温至120 ℃,接着以33 ℃/min 的速率升温至175 ℃进行焊接,焊接结束后观察焊接界面的变化。

1. 4 性能测试与表征

采用Metrohm-PGSTAT204 电化学工作站测试Sn–In 合金共沉积过程的循环伏安曲线,扫描速率为0.05 V/s,先从0 V 负向扫描至−1 V,再回扫至1 V。三电极体系的参比电极为Ag|饱和AgCl 电极,辅助电极为铂片,工作电极为Metrohm 旋转圆盘铂电极(RDE)。

采用Thermo Fisher K-Alpha 型X 射线光电子能谱仪(XPS)检测Sn–In 合金镀层中Sn、In 的相对含量,Ar单色靶,1 486.7 eV,以SiO2/Si 为参考速率。采用Rigaku 公司Ultima Ⅳ型X 射线衍射仪(XRD)分析Sn–In合金镀层的晶体结构,Cu 靶,Kα 射线,波长0.154 06 nm。采用日立SU8010 扫描电镜(SEM)观察Sn–In 合金镀层的表面形貌。采用IXRF 550i 型X 射线能谱仪(EDS)分析焊接界面的Sn、In 元素含量。

2 结果与讨论

2. 1 采用不同配位剂时Sn–In 合金电沉积的循环伏安分析

由图1 可知,采用10 g/L 柠檬酸或10 g/L 葡萄糖酸作为配位剂时,Sn、In 合金电沉积过程的循环伏安曲线都只有1 个阳极峰和1 个阴极峰;当电位扫描至−0.5 V 时,锡开始沉积,对应反应过程为Sn2++ 2e−→ Sn[14];扫描至−0.83 V 时,H2少量析出,继续回扫至−0.43 V 时,锡开始溶解。在整个扫描过程中都只观察到锡的沉积和溶解反应,未观察到铟的任何反应,可能是因为镀液中铟含量较低,不利于检测;同时两种配位剂镀液 曲线的阴、阳极电流峰对应的电位差均为34 mV,大于59/nmV(n为反应电子数,取2),说明两种配位剂镀液中Sn2+的还原反应为不可逆过程[15]。由此可知,在两种配位剂体系中锡的沉积电位均位于−0.5 V 附近,说明两种配位剂对亚锡离子电沉积的抑制作用均较强,但葡萄糖酸配位剂体系的锡沉积峰电流较小,这有利于镀层形成细腻的结晶体,提高镀层的光亮性。

图1 分别采用柠檬酸和葡萄糖酸作为配位剂时Sn–In 合金电沉积的循环伏安曲线Figure 1 Cyclic voltammograms for electrodeposition of Sn–In alloy in electrolyte with citric acid and gluconic acid as complexing agent, respectively

2. 2 采用不同配位剂时所得Sn–In 合金镀层的分析

2. 2. 1 镀层中锡、铟含量的深度分析

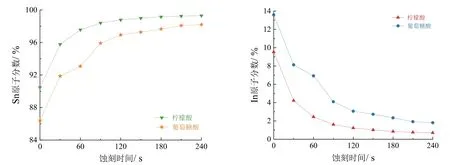

图2 为不同配位体系所得Sn–In 合金镀层在标定刻蚀率0.135 nm/s 下刻蚀240 s 期间的XPS 深度剖析结果,总刻蚀厚度为32.4 nm。随着刻蚀时间的延长,Sn–In 合金镀层的Sn 原子分数呈上升趋势,In 原子分数呈下降趋势。最终柠檬酸配位体系镀层的Sn 原子分数稳定在99.3%,In 原子分数稳定在0.7%,而葡萄糖酸配位体系镀层的Sn 原子分数稳定在98.2%,In 原子分数稳定在1.8%。这说明两种配位剂均可改变Sn 的沉积电位,实现Sn、In 共沉积。葡萄糖酸配位体系的Sn–In 合金镀层中In 原子分数较高,是柠檬酸配位体系Sn–In合金镀层中In 原子分数的2.57 倍。这说明在相同条件下电沉积时,葡萄糖酸配位体系所得Sn–In 合金镀层的In 含量更高。

图2 分别采用柠檬酸和葡萄糖酸作为配位剂所得Sn–In 合金镀层的XPS 深度分析Figure 2 Elemental composition analyzed by XPS along the depth of Sn–In alloy coating obtained with citric acid and gluconic acid as complexing agent, respectively

2. 2. 2 相结构分析

由图3 可知,两种配位体系所得Sn–In 合金镀层都在2θ为30.68°、32.06°、43.88°和44.91°处出现强特征峰,分别对应Sn 的晶面(200)、(101)、(220)和(211),都未检测出In 的相关特征峰,可能是镀层中In 含量较低,X 射线采集不到其信息。柠檬酸配位体系所得镀层中Sn 的择优取向面为(200)晶面,葡萄糖酸配位体系所得镀层中Sn 的择优取向面则为(101)晶面,且峰强远大于柠檬酸配位体系镀层。这说明葡萄糖酸配位体系所得Sn–In 合金镀层中的Sn 晶粒生长更好,数量更多。

图3 分别采用柠檬酸和葡萄糖酸两种配位剂所得Sn–In 合金镀层的XRD 谱图Figure 3 XRD patterns of Sn–In alloy coatings obtained with citric acid and gluconic acid as complexing agent, respectively

2. 2. 3 表面形貌分析

从图4 可知,柠檬酸配位体系所得Sn–In 合金镀层晶粒分布均匀、紧凑,但较粗大,粒径达到几十微米,表面粗糙、凹凸不平,宏观上看不光亮。葡萄糖酸配位体系所得镀层平整(图中划痕为铜基板纹路)、致密,外观较光亮。从Sn–In 合金镀层的微观形貌和外观看,葡萄糖酸作为配位剂时表现出了更好的电镀效果,这与循环伏安分析结果一致。

图4 分别采用柠檬酸(a)和葡萄糖酸(b)作配位剂时所得Sn–In 合金镀层的表面形貌Figure 4 Surface morphologies of Sn–In alloy coatings obtained with citric acid (a) and gluconic acid (b) as complexing agent, respectively

2. 3 铜基板和葡萄糖酸配位剂所得Sn–In 合金镀层的焊接界面分析

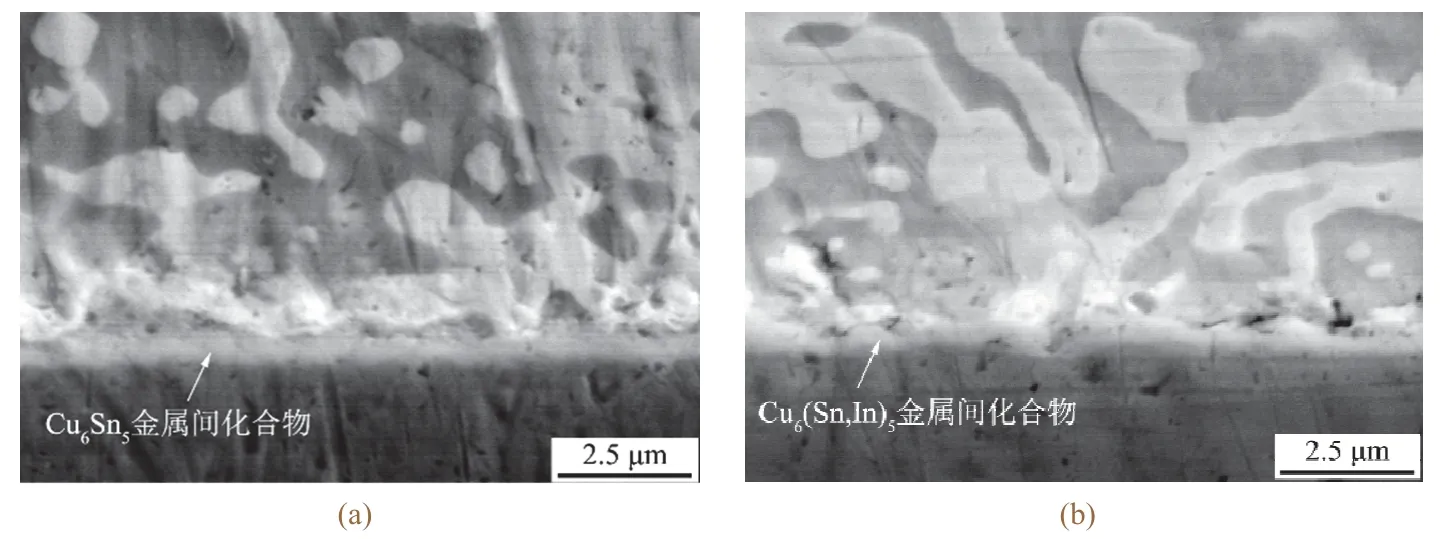

综上可知,采用葡萄糖酸作为配位剂时电镀Sn–In 合金镀层的效果更好,因此选取该体系Sn–In 合金镀层进行焊接试验,并与铜基板进行对比。从图5 可知,铜基板焊接生成的IMC 层较平坦,而Sn–In 合金镀层焊接生成的IMC 层有凸起。采用Adobe Photoshop 软件改变SEM 照片的亮度和对比度,使界面化合物的衬度与焊料和金属层差异明显,随后选中需要测量界面化合物的区域,读取像素(即选择区域的总面积)后根据公式“实际厚度 ÷ 厚度像素 = 标尺长度 ÷ 标尺长度像素”计算得到铜基板和Sn–In 合金镀层上焊接所得的IMC 平均厚度分别为0.53 μm 和0.37 μm,说明葡萄糖酸配位体系所得Sn–In 合金镀层可使焊接时产生的IMC 层厚度减小。

图5 铜基板(a)和Sn–In 合金镀层(b)与Sn58Bi 焊膏后焊接界面的SEM 图像Figure 5 SEM images of welding interface for copper (a) and Sn–In alloy coating (b) after being welded with Sn58Bi solder paste

通过EDS 检测铜基板及Sn–In 合金镀层焊接界面的元素种类及含量来分析IMC 的相组成。从表1 可知,在铜基板上焊接所得的IMC 中有Cu、Sn 和Bi 三种元素,说明焊接过程中铜基板与焊膏中的Sn 反应生成了 Cu6Sn5相;在Sn–In 合金镀层上的IMC 中含有Cu、Sn、In 和Bi 四种元素,说明镀层中的In 元素参与反应形成了Cu6(Sn,In)5相。通过对比可知,在镀层中添加微量In 元素(< 2%)后,所得Sn–In 合金镀层的In 元素在焊接过程中会参与界面反应而形成Cu6(Sn,In)5相,令IMC 的厚度减小,这与Kanlayasiri 等人的研究结果[16]一致。

表1 铜基板和Sn–In 合金镀层与Sn58Bi 焊膏后焊接界面不同元素的原子分数Table 1 Atomic fractions of different elements at welding interface for copper and Sn–In alloy coating after being welded with Sn58Bi solder paste (单位:%)

3 结论

1) MSA 体系中添加10 g/L 柠檬酸或10 g/L 葡萄糖酸作为配位剂均可实现Sn 与In 共沉积,获得结晶度较好的Sn–In 合金镀层。

2) 相较于柠檬酸配位体系,葡萄糖酸配位体系在相同条件下电镀所得Sn–In 合金镀层的In 原子分数更高,微观结构更平整、致密,外观上更光亮。

3) 在与Sn58Bi 焊膏的焊接过程中,Sn–In 合金镀层中的In 有参与生成IMC 层的反应,令IMC 层的厚度减小,说明通过在Sn 镀层中微量添加In 能够实现对IMC 层厚度的控制。