蚕丝织物化学镀铜/镍及其电磁屏蔽性能

2023-03-28陈扬杰钟良杜广党兴

陈扬杰,钟良,杜广,党兴

西南科技大学制造科学与工程学院,四川 绵阳 621000

随着电子技术的发展,人们在享用各种电子设备给工作和生活带来便利的同时,这些设备产生的电磁波已成为一种不可忽视的辐射污染,对织物表面金属化处理可以起到电磁屏蔽的作用[1-2]。比如:在复杂电磁环境下作业的人员需要穿上一种带电磁屏蔽功能的防护服;在日常生活中穿上这种衣服可避免各种电子设备产生的电磁波所造成的危害[3-4]。蚕丝作为服装材料之一,其表面光滑且富有弹性,具有亲肤、柔软、透气等特点,是一种高性能纺织原料[5-6]。化学镀是一种优良的表面金属化处理技术,双层化学镀具有比单层化学镀更优的导电性和电磁屏蔽性能[7-10]。目前对蚕丝织物上双层金属化的研究还较少。本文在蚕丝织物上化学镀Cu后再镀Ni,制备了具有梯度结构的金属层,用以增强其电磁屏蔽性能。

目前非金属化学镀前活化大多采用贵金属。熊林利等[11]先采用氯化钯对尼龙66 织物进行活化,再化学镀双层金属,对比了化学镀铜和镍顺序不同时表面金属化织物的电磁屏蔽性能,得出先化学镀Cu 再化学镀Ni 时织物具有最优的电磁屏蔽性能,并且耐蚀性比化学镀Cu 织物更好的结论。王莎莎等[12]以硝酸银为活化靶点在芳纶织物上化学镀Ni–Fe 合金,所得织物具有较好的电磁屏蔽效果。但是硝酸银或氯化钯的价格都比较昂贵, 而且产生的废液对环境有一定的影响。也有研究通过还原硫酸钴形成Co 单质的活化方法对非金属进行化学镀。例如Zhong 等[13]利用聚多巴胺(PDA)对金属阳离子的吸附作用,将经过PDA 修饰的织物放入硫酸钴溶液中吸附钴离子,再用硼氢化钠的乙醇溶液还原得到Co 单质,接着以Co 为催化活化中心在织物上化学镀Co–Ni–P 合金,得到了结合力和电磁屏蔽性能均良好的织物。PDA 对多数材料都具有亲和力,并且能够与金属离子螯合,近年来被越来越多地用于材料表面改性[14-17]。本文采用一种更加经济的活化工艺,即先用PDA修饰蚕丝织物表面,然后用氯化亚铁溶液浸润5 min 以螯合铁离子,再用稳定性和经济性比硼氢化钠更好的碱性硼氢化钾水溶液还原铁离子,在织物上形成单质Fe 的活化中心,最后化学镀Cu 和Ni。通过正交试验对活化工艺进行优化,研究了PDA 修饰对织物镀层结合力和导电性的影响,并采用矢量网络分析仪测试了织物在宽频波段(0.5 ~ 18 GHz)的电磁屏蔽效能。该活化工艺成本较低且环保,适合工业化应用,对化学镀Ni 或Cu 的生产具有一定的参考价值。

1 实验

1. 1 基体材料

采用湖州塘南丝绸有限公司生产的16 姆米规格的蚕丝织物,厚度约为0.15 mm,剪取1.5 cm × 1.5 cm 大小后进行化学镀。

1. 2 化学镀Cu/Ni 的工艺流程

除油(采用无水乙醇)→水洗→除胶→水洗→粗化→水洗→PDA 修饰→水洗→活化→水洗→化学镀Cu→水洗→活化→水洗→化学镀Ni→水洗→烘干。

1. 2. 1 除胶

采用4 g/L NaOH 溶液,温度50 ℃,时间15 min。

1. 2. 2 粗化

采用含盐酸30 g/L 和乙酸50 g/L 的蒸馏水−乙醇(二者体积比为1∶1)混合溶液,温度45 ℃,时间1.5 h。

1. 2. 3 PDA 修饰

称取Tris(三羟甲基氨基甲烷)粉末,加入到去离子水中得到2.8 g/L 的溶液,并以4 g/L 的质量浓度加入盐酸多巴胺粉末,然后用盐酸调节pH 至8.5,配制成Tris-HCl 溶液。将粗化后的织物浸于其中,在室温下静置24 h 后用去离子水清洗,然后在45 ℃烘箱中烘干。

1. 2. 4 活化

将PDA 修饰后的蚕丝织物置于FeCl2水溶液中浸润5 min 对Fe2+进行螯合,其间施加80 W 的超声波振荡2 min,以使Fe2+充分进入织物孔隙内,然后取出织物并转移到含4 ~ 5 g/L KBH4与1 g/L KOH 的碱性KBH4水溶液中,使Fe2+还原成具有催化活性的单质Fe,并附着在织物表面,活化温度25 ~ 35 ℃,时间5 ~ 15 min。

1. 2. 5 化学镀Cu/Ni

1. 2. 5. 1 化学镀Cu

CuSO4∙5H2O 16 g/L,NaKC4H4O614 g/L,EDTA-2Na 20 g/L,NaOH 15 g/L,HCHO 12 mL/L,稳定剂痕量,温度30 ~ 40 ℃,时间45 min。经化学镀Cu 的织物标记为“PDA@Cu 蚕丝织物”。

1. 2. 5. 2 化学镀Ni

NiSO4∙6H2O 28 g/L,甘氨酸8 g/L,乙酸−乙酸钠15 g/L,稳定剂痕量,NaH2PO2∙H2O 30 g/L,温度80 ℃,时间45 min。经化学镀Cu/Ni 的织物标记为“PDA@Cu/Ni 蚕丝织物”。

另外,对未经PDA 修饰的蚕丝织物进行化学镀Cu/Ni(标记为“Cu/Ni 蚕丝织物”),以研究PDA 修饰对化学镀效果的影响。

1. 3 性能表征与检测

1. 3. 1 化学镀Cu 的沉积速率

采用上海舜宇恒平科学仪器有限公司的FB223 型电子天平(精度为0.001 g)称量蚕丝织物化学镀Cu 前后的质量,按式(1)计算沉积速率vCu(单位:μm/h)。

式中:m1为织物镀Cu 后的质量,单位g;m2为织物活化后的质量,单位g;ρ为Cu 的密度(取8.91 g/cm3);A为施镀面积,单位cm2;t为施镀时间,单位h。

1. 3. 2 微观结构

先在蚕丝织物表面溅射一层Au 纳米颗粒以提高其导电性,再采用德国Carl Zeiss NTS 公司的Sigma300 型扫描电镜(SEM)观察蚕丝织物的表面形貌,并通过英国Oxford 能谱仪(EDS)分析蚕丝织物表面的元素成分。采用荷兰帕纳科公司的X’Pert PRO 多晶X 射线衍射仪(XRD)分析镀层的物相。

1. 3. 3 电磁屏蔽性能和方块电阻

采用深圳市峰豪电子科技有限公司E3864A 型矢量网络分析仪测试化学镀蚕丝织物的电磁屏蔽效能(SE)。采用HPS2523 型镀膜方块电阻测试仪检测镀层的方块电阻(Rsq),每个样品测5 个点,取平均值。

1. 3. 4 结合力

采用超声波法检测织物表面镀层的结合力[18]。首先用FB223 型电子精密天平称取化学镀Cu/Ni 蚕丝织物的质量(记为m′),然后将织物放入YM-010 型超声波清洗机中超声0 ~ 60 min,烘干后用电子天平称量织物质量(记为m″),由式(2)计算质量损失率(记为w),以此评价镀层的结合力。

1. 3. 5 织物面密度

采用电子天平称量织物化学镀后的质量(m‴),由式(3)计算蚕丝织物面密度(记为ρA)[10]。

式中:A为化学镀后蚕丝织物的面积,a、b分别为化学镀后蚕丝织物的长和宽。

2 结果与讨论

2. 1 织物活化工艺的优化

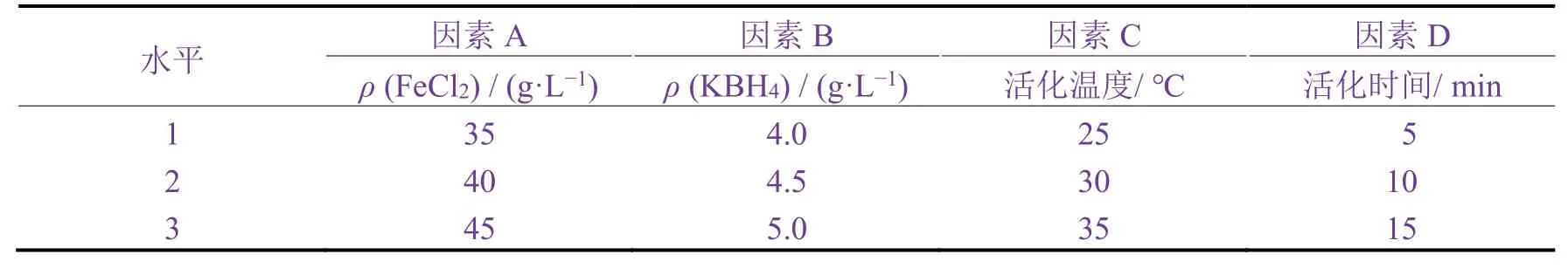

根据表1,以FeCl2质量浓度、KBH4质量浓度、活化温度和活化时间为因素,化学镀铜的沉积速率为评价指标,按L9(34)正交表对活化工艺进行优化,实验结果和极差分析见表2。

表1 正交试验因素与水平Table 1 Factors and their levels for orthogonal test

从表2 可知,不同因素对织物化学镀Cu 沉积速率的影响顺序为:因素A > 因素D > 因素C > 因素B。FeCl2质量浓度对铜沉积速率的影响最显著,由此可推测织物上吸附的铁离子数量对活化效果和沉积速率有着较大的影响。从沉积速率均值可以得出较优的活化工艺组合为A3B3C2D2,该工艺方案不同于表2 中沉积速率最高的试验7 的组合A3B1C3D2,于是对A3B3C2D2工艺进行验证,测得后续化学镀铜的沉积速率为7.67 μm/h,高于试验7。因此选择A3B3C2D2组合为最佳活化工艺,即:FeCl2质量浓度45 g/L,KBH4质量浓度5.0 g/L,活化温度30 ℃,活化时间10 min。

表2 正交试验结果和极差分析Table 2 Orthogonal test result and range analysis

2. 2 蚕丝织物化学镀前后的表面形貌及成分分析

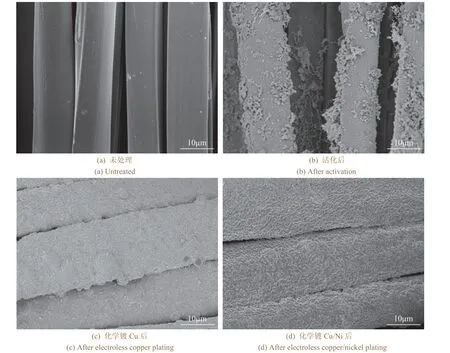

2. 2. 1 SEM 分析

从图1a 可以看出,原始蚕丝织物表面较光滑。活化后蚕丝织物表面附着了许多微粒的聚集体(见图1b),说明Fe2+已在蚕丝织物表面成功还原成具有催化活性的Fe。如图1c 和图1d 所示,化学镀Cu 及进一步化学镀Ni 后蚕丝织物表面的Cu 镀层及Cu/Ni 层都较均匀、致密。

图1 经不同工艺处理后蚕丝织物的SEM 图像Figure 1 SEM images of silk fabric after different processes

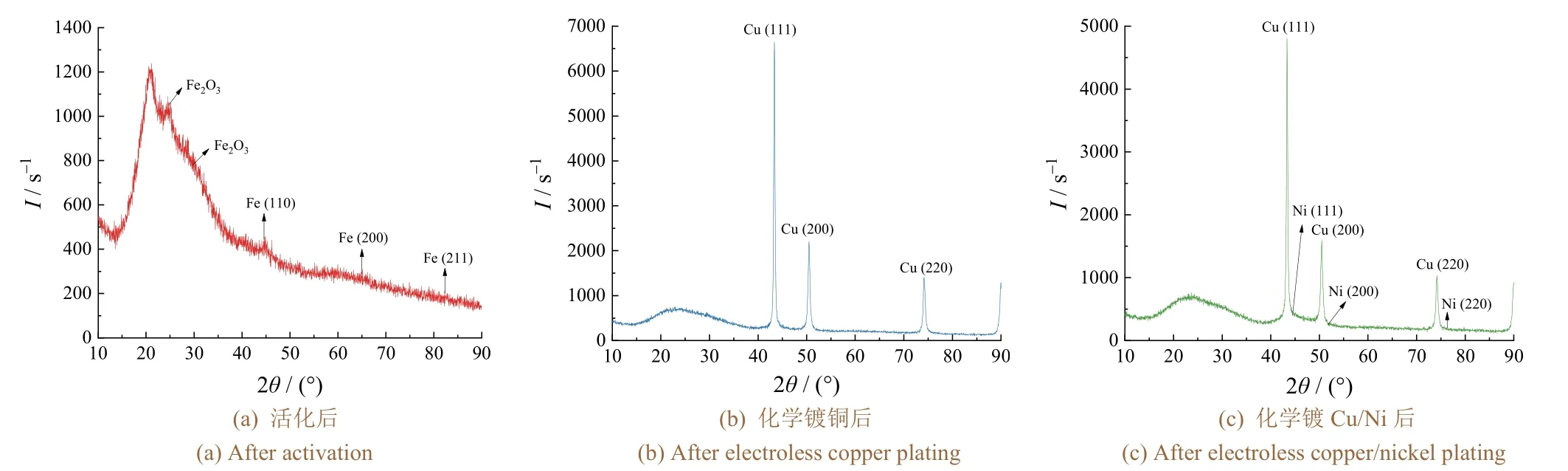

2. 2. 2 XRD 分析

图2a 是蚕丝织物活化后的XRD 谱图,在2θ为20.1°处出现较强的衍射峰,这是蚕丝织物本身的衍射峰;在44.6°、65.0°和82.3°处的峰较弱,分别为Fe 的(110)、(200)和(211)的晶面衍射峰(JCPDS 06-0696);在24.7°和29.7°出现了铁的氧化物Fe2O3的衍射峰(JCPDS 21-0920)。图2b 中,43.3°、50.4°和74.1°出现的(111)、(200)和(220)晶面衍射峰属于Cu(JCPDS 04-0836)。图2c 中PDA@Cu/Ni 蚕丝织物的衍射峰位置与图2b 的PDA@Cu 蚕丝织物大致相同,这是由于Cu 的衍射峰强度远高于Ni,使Ni 的衍射峰被掩盖。

图2 织物化学镀前后的XRD 谱图Figure 2 XRD patterns of fabric before and after electroless plating

2. 2. 3 EDS 分析

从图3 可知,活化后蚕丝织物表面Fe 元素的质量分数为19.42%,进一步证明其活化后表面成功附着了Fe 活性微粒。PDA@Cu 蚕丝织物表面Cu 的质量分数达到了88.60%,由此判断出Fe 在该镀Cu 体系中具备良好的活化能力。在相同条件下对PDA@Cu 蚕丝织物活化并进一步化学镀Ni 后所得PDA@Cu/Ni 蚕丝织物表面的Ni 质量分数68.20%,Fe 的质量分数为0.99%,说明该活化工艺同样对化学镀Ni 起活化作用。另外,化学镀镍层中P 的质量分数为9.58%,可推测PDA@Cu/Ni 蚕丝织物表面的Ni 为晶态与非晶态混合结构[19-20]。

图3 织物化学镀前后EDS 谱图 Figure 3 EDS spectra of fabric before and after electroless plating

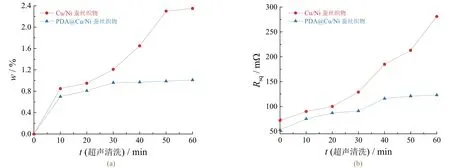

2. 3 PDA 改性对蚕丝织物表面镀层结合力和导电性的影响

从图4a 可知,在相同条件下超声清洗的过程中,PDA@Cu/Ni 蚕丝织物的质量损失率始终低于Cu/Ni 蚕丝织物。超声30 min 后,Cu/Ni 蚕丝织物的质量损失率(1.21%)明显高于PDA@Cu/Ni 蚕丝织物的质量损失率(0.96%);超声清洗30 ~ 60 min 时,PDA@Cu/Ni 蚕丝织物的质量损失率保持稳定,Cu/Ni 织物的质量损失率则急剧上升,可见Cu/Ni 蚕丝织物表面的金属镀层在超声清洗过程中脱落更为严重。如图4b 所示,随超声清洗时间的延长,蚕丝织物的方块电阻也出现相似的变化趋势,其中Cu/Ni 蚕丝织物的方块电阻变化幅度更大。超声清洗30 min 时,PDA@Cu/Ni 蚕丝织物和Cu/Ni 蚕丝织物的方块电阻分别为91 mΩ 和129 mΩ。这是因为在超声清洗作用下,Cu/Ni 蚕丝织物表面的镀层较PDA@Cu/Ni 织物表面的镀层脱落更为明显,镀层变得更松散,阻碍了电流的流通。由于PDA 带有可吸附金属离子的官能团(如儿茶酚、胺基)[21],同时PDA 能够吸附于织物表面,使织物表面变得更加粗糙,以此作为金属纳米颗粒的生长载体,可令镀层在织物上的结合更加牢固、致密,因此PDA@Cu/Ni 蚕丝织物表面的电阻更低。

图4 超声清洗不同时间后Cu/Ni 蚕丝织物和PDA@Cu/Ni 蚕丝织物的质量损失率(a)及方块电阻(b)Figure 4 Mass loss rate (a) and sheet resistance (b) of Cu/Ni silk fabric and PDA@Cu/Ni silk fabric after ultrasonic cleaning for different time

2. 4 织物的电磁屏蔽性能

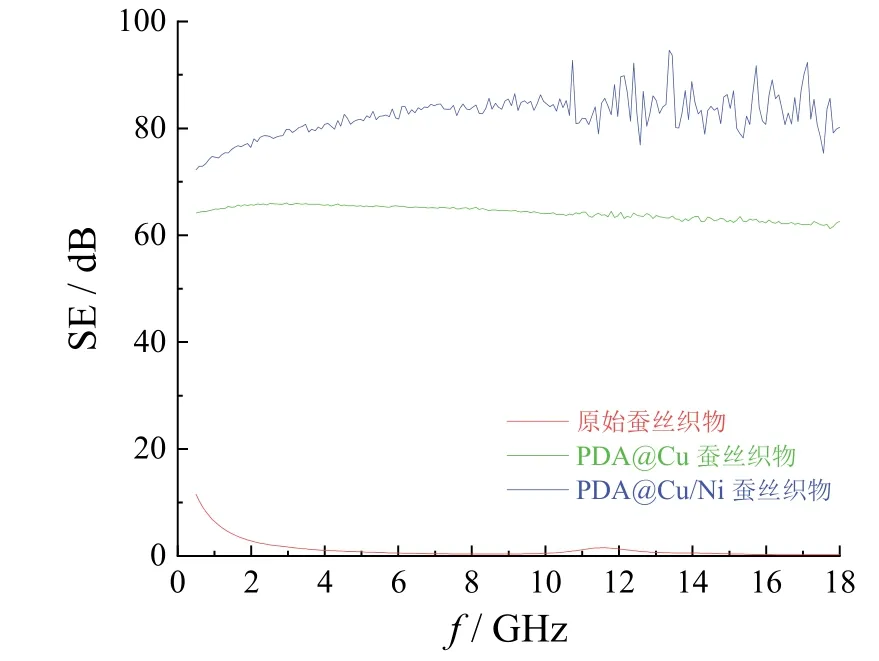

从图5 可以看出,原始蚕丝织物不具备电磁屏蔽性能;化学镀铜后所得PDA@Cu 织物的面密度为164 g/m2,在低频区间(0.5 ~ 1.5 GHz,后同)与高频区间(1.5 ~ 18.0 GHz,后同)的电磁屏蔽效能都可达到65 dB;进一步化学镀镍后所得PDA@Cu/Ni 织物的面密度为191 g/m2,在低频区间的电磁屏蔽效能为76 dB,高频区间的电磁屏蔽效能可达90 dB。Cu 具有良好的导电性,Cu 镀层的存在使电磁波通过织物时产生介电损耗;Ni 具有吸磁性,Ni 镀层覆盖在织物表面会产生磁损耗,因此PDA@Cu/Ni 蚕丝织物具备了借助电/磁梯度结构来实现吸收和反射电磁波的良好电磁屏蔽性能。

图5 织物化学镀前后的电磁屏蔽效能Figure 5 Electromagnetic shielding effectiveness of fabric before and after electroless plating

3 结论

1) 将PDA 修饰的蚕丝织物置于FeCl2溶液中浸润5 min,以吸附亚铁离子,再用碱性KBH4溶液还原得到具有催化活性的铁微粒,为后续化学镀铜、镍提供活化中心。通过正交试验得到较佳的活化工艺参数为:FeCl2质量浓度45 g/L,KBH4质量浓度5 g/L,温度30 ℃,时间10 min。

2) PDA 修饰有利于提高织物表面金属镀层的结合力。与未经PDA 修饰的化学镀Cu/Ni 蚕丝织物相比,经PDA 修饰的化学镀PDA@Cu/Ni 蚕丝织物的镀层具有更好的结合力和更低的方块电阻。

3) 在较佳工艺下活化后化学镀Cu、Ni 所得的PDA@Cu/Ni 蚕丝织物在0.5 ~ 1.5 GHz 的低频区间和1.5 ~ 18.0 GHz 的高频区间中的电磁屏蔽效能分别可达到76 dB 和90 dB,满足军工技术的要求。