换热管镀锡层发黑原因分析及解决措施

2023-03-28熊俊良任卫斌马威

熊俊良,任卫斌,马威

中国空空导弹研究院,河南 洛阳 471009

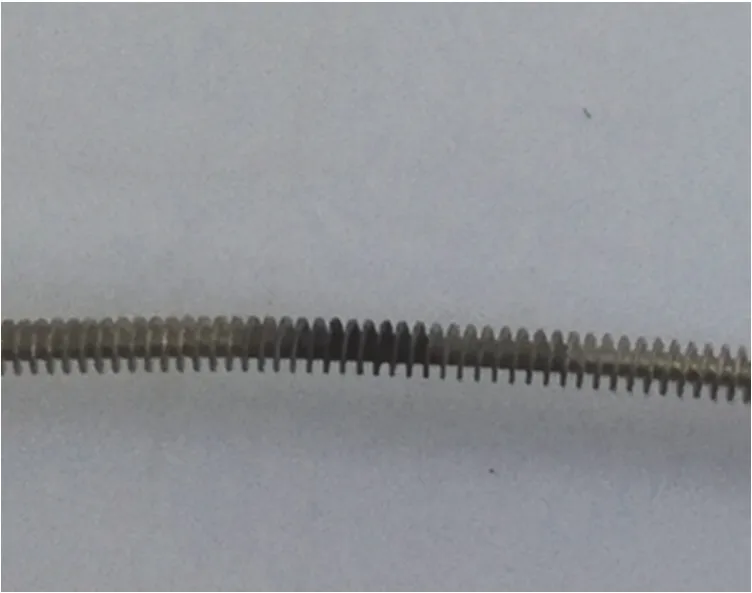

某换热管由1Cr18Ni9Ti 不锈钢毛细管和T2 纯铜散热片组成,需要在毛细管上绕制一定节距的散热片,绕制完成后尺寸应符合要求,并且在5 倍放大镜下检查,满足下述要求后对换热管表面镀锡:1)散热片绕制均匀,不得过密或过疏;2)散热片不倒伏、不松散、不变形、无堆积,两端固定完好;3)散热片绕线间无夹杂物、黑点和黑斑[1]。某批次换热管在镀锡后出现图1 所示的发黑现象。

图1 镀锡换热管发黑现象Figure 1 Blackening phenomenon occurring on tin-plated heat exchange tube

1 换热管镀锡层发黑原因分析

如图2 所示,针对换热管镀锡层发黑故障,对涉及的相关因素进行整理并绘制成故障树,以便逐一排查。

图2 故障树Figure 2 Fault tree diagram

1. 1 零件镀前清洗不净

零件镀前清洗不净时,局部有前处理溶液或其他污物残留,不仅导致局部镀层疏松,还可能与镀层和基体发生化学反应而发黑。

退除故障件表面镀层,在确保零件表面清洗干净后重新镀锡,发黑现象依旧,因此排除该因素。

1. 2 槽液金属离子杂质超标

使用瓦楞板电解处理槽液,重新对故障件电镀,发黑现象依旧,因此可以排除该因素。

1. 3 槽液有机杂质超标

先用活性炭吸附处理槽液[2],过滤并补加光亮剂后重新电镀,发黑现象依旧,因此排除该因素。

1. 4 毛细管有破损

若不锈钢毛细管有破损,在电镀过程中会有溶液从破损部位渗入毛细管内部。完成电镀后,溶液从破损部位渗出而腐蚀镀层和基体,引起发黑故障。

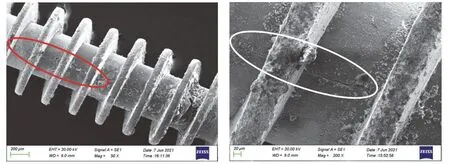

采用ZEISS Gemini SEM300 扫描电镜观察故障件发黑部位。从图3 可知,发黑处有裂纹,进一步放大后可见发黑部位表面存在明显的疏松状物质。

图3 发黑部位的微观形貌Figure 3 Micromorphologies of blackened area

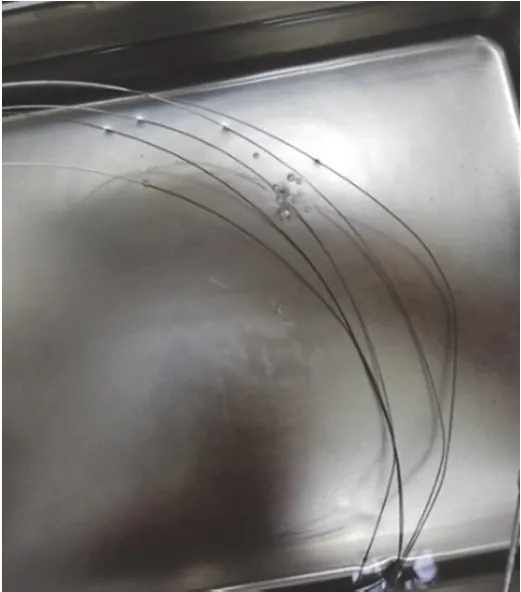

经查,该批次换热管使用的是同一批不锈钢毛细管绕制所得,于是从该批不锈钢毛细管中随机抽取50 件进行检漏。具体操作为:将毛细管一端用锡焊封堵,另一端用高压流量测试板往毛细管中通入氮气至压强为35 MPa,浸泡于酒精中,观察毛细管在1 min 内是否存在图4 所示的冒气泡现象。若有,则说明毛细管有破损。最终发现有10 根毛细管已破损。

图4 毛细管检漏过程Figure 4 Leak detection of capillaries

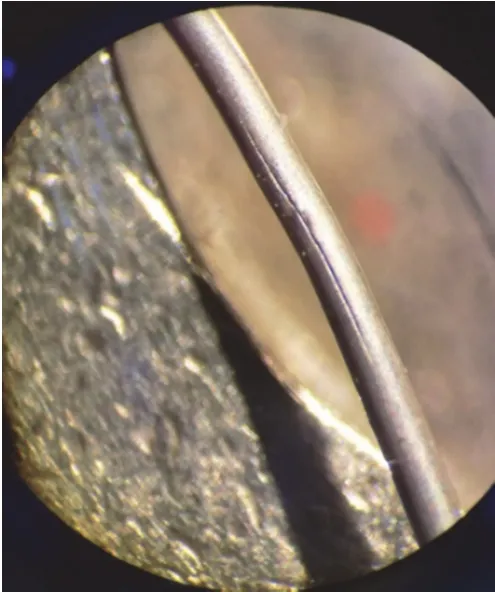

进一步采用Olympus SZ51 显微镜放大40 倍观察毛细管漏气位置,发现毛细管上有裂纹,裂纹形貌与换热管发黑部位的裂纹形貌一致,如图5 所示。

图5 毛细管裂纹Figure 5 Crack existing on capillary

2 解决措施

综上可知,换热管镀锡层发黑与毛细管破损有关。因此对该批次不锈钢毛细管进行通气筛查,剔除有破损的毛细管,对无破损的毛细管绕制所得换热管进行镀锡,并无发黑现象,如图6 所示。

图6 无破损毛细管所制换热管镀锡后的照片Figure 6 Photo of heat exchange tube made of crack-free capillary after tin plating

3 结语

日常生产中电镀工件产生故障的原因有时候不一定在电镀过程中,工件基底本身的缺陷往往会成为镀层缺陷的根本诱因。本文分析确定了某换热管镀锡发黑的原因为毛细管破损,毛细管供应商应查找破损原因,加强质量管控,防止不合格品进入电镀工序。