冷柜外板全自动成型设备设计研发

2023-03-24孙继成辛明慧栾丹丹

孙继成 辛明慧 栾丹丹

(滁州创新自动化装备科技有限公司 滁州 239000)

引言

冷柜外板通常由PCM预涂板、VCM覆膜板、冷轧板等材料制成。常见的冷柜外板由四块钣金件或者两块钣金件拼装而成,四块钣金件分为左右、前后板,两块钣金分为U形围板跟单片板。U形板的制作需要多道工序来完成,以往生产U形板采用多专机形式,每个专机由一个操作工来完成,需要将所有工序全部完成,才能制作出成型产品,该生产形式需要每人操作一台专机,由于物料每次都需要周转,每生产一次均需要对产品重新定位组装,从而无法真正满足产品的质量及产能要求。部分设备厂家逐渐将多专机进行连线,实现产品的自动化生产,但是定位不准确、产品兼容型号少,大小板材无法同时生产及节拍无法满足产能等,所以提高产品质量,增加产能成为了新的研究方向。

本文主要以研究U形板加单板制作方式进行阐述,通过合理的工艺排布及优化的设备结构达到对产品精确定位,通过一条生产线同时生产U形板与单板,提高了生产效率,减少了人工的投入,从而真正实现减人增效的目的。

1 产品生产工序流程分析

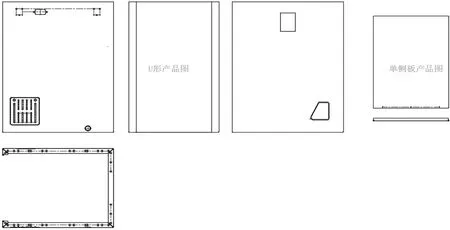

大多冷柜外板为产品的外观件,本研究的产品主要对U形板及单板的产品进行分析(图1),通过对产品图纸的展开(图2),可以看出U形板加工孔主要有铰链孔、压缩机散热孔、排水孔、灯线孔、温控面板孔、底板安装的腰型孔及折弯处让位缺口等,单侧板加工孔主要有安装孔、折弯缺口等。当所有孔均加工到位后需要对板材进行折弯,该产品折弯分为单侧边折弯、端部折弯、内部U型折弯等。

图1 U形板与单板产品图

图2 U形板与单板展开图

2 设备研究方案

针对上述对两种产品的分析出生产该类产品主要包含冲切、侧边折弯、端部折弯、U型折弯工序的冲切机、侧边折弯机、端部折弯机、U型折弯机以及配套的自动上料机,自动下料机,并且为了满足产品基准定位,还需要配有定位平台及各个工位转换的夹钳机械手。

首先板料成型前需要对板料上料及精确定位,板料成型前为片料并且多张叠加在一起,人工将叠加的板料放到堆料台上,就需要一种装置能将板料一张一张的抓取到定位平台上,平板的抓取一般采用抽真空吸盘形式或者电磁铁形式,由于磁铁抓取会将多余板料一同吸取,所以抓取采用风琴吸盘最为可靠,吸盘采用抽真空方式可以顺利的抓取板料,但是由于两张板料之间的空气都排出导致了板料相互的粘结,所以每次抓取都会有其它板料一同抓取到定位平台上,这就需要对堆料台上的板料进行分张,分张分为毛刷分张、机械分张及磁性分张,毛刷分张方式多用于PC板或者铝板,机械分张多用于不锈钢板,磁性分张用于该类产品。磁性分张采用磁铁的磁性将多张板料进行排斥分开,保证了抓取后为单张板料。

板料抓取后需要将板材移动放到定位平台上,这时需要移动装置,移动装置驱动方式多为电机带动同步带或电机带动齿轮齿条结构。板料由多变少后,吸盘就无法抓取到底下的板料,为了能满足抓取下层的板料,吸盘抓取组件需要采用升降模式。

板料的定位采用四边定位方式,其中两边为基准边,两边为调整边,其中基准边为侧边待折弯边及板料前端。两种产品折弯尺寸不同,基准定位边则需不同。

板料定位后需要对板材进行冲切,由于冲切内容根据板材尺寸变化而发生变化,需要将需要冲切的内容进行相应的分开,分开冲切的内容则需要多个冲切模架进行完成。板料通过输送满足长度方向的冲切,宽度方向需要采用可调整方式,满足板料冲切内容。

U形板主要用于安装门铰链、指示灯、底板、排水件等,其中板料大小发生变化后铰链个数及间距也相对发生变化,所以仅用一副模具无法完成产品的更换。当产品宽度发生变化时,冲切内容也需要相应的变化来满足冲切尺寸。冲切在长度方向采用单动多部冲裁,这样冲裁内容更加准确。由于通风窗、排水孔等需要采用特殊拉伸模具,该模具的闭合高度不同于普通模具,所以需要另外增加冲切工位,满足拉伸模具的成型。

U形板及单侧板仅有一边侧边需要折弯成型,折弯角度90 °,折弯边为侧边定位基准边,折弯采用上下模条压紧,翻转模条翻转实现,翻转多采用电机带旋转编码器结构或气动翻转结构。由于板料冲切拉伸成型后,折弯压料时不能将成型好的形状压平。

板料定位后需要对板料进行精确的输送才能保证每道工序的基准不发生改变,普通的输送采用电机带动皮带方式,该方式需要每道工序都重新定位,并且无法满足冲切工序的单动多步冲裁,板料稳定需采用两端夹取方式,板料长度尺寸发生变化后需要更改两端夹具的间距,并且板料夹取后需要沿着输送方向进行输送。

板料两边需要折弯90 °成型,由于输送夹钳无法穿过两端折弯,本工位需要增加输送皮带线及定位组件,当板料通过定位组件定位后,两边折弯组件需对产品进行折弯,折弯每次只能满足一次成型,该产品需要二次折弯,二次折弯时上模条需要离开板料,并且折弯单元均需要移动,所以需要增加中间压料装置。单侧板不需要折弯U型结构,单侧板在此工位就可以下料。

板料两端折弯后,需要U折成型,U型折弯分为外U及内U两道工序,折弯外U前需要对板料进行定位,定位后上模条对产品进行压料,折弯模条进行折弯。折弯内U需要两端折弯模架进行相应的调整,需要增加压料组件,折弯方法同外U,当折弯结束时上模条上升,为了不让上模条不带料,上模条处增加有脱模装置。为了成品的下料,折弯组件在一侧必须有下料缺口,由于增加了下料缺口模条下压时无法满足产品的压紧,需要增加上模架锁紧装置。为了方便折弯后的产品下料需有顶升装置。

并且为了满足工序的全自动生产要求,还需要配备的有自动下料机械手、电控系统、气路系统、液压系统等进行相应的配套。

3 详细结构

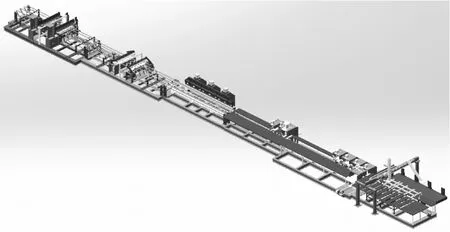

通过上述方案的分析确定冷柜外板自动生产线主要包含自动上料机、冲切机1、冲切机2、单侧折弯机、两端折弯机、U型折弯机、下料机械手以及各工位之间的输送组件、气路原件、液压元器件等,其详细结构如下:

如图3所示,板料由堆料平台抓取到对中平台,堆料平台安装有磁性分张装置,磁性分张装置采用强磁,为了避免同极相斥,磁性分张装置内部需要安装有木块隔开,并且磁性分张有4~5个组成,方便大小板料的通用性。为了方便操作工将板料放在堆料小车上,堆料小车下方设置了沿轨道进出的车轮,堆料小车可以通过自动控制实现小车的进出。

图3 上料及定位平台结构图

板料的吸取采用风琴吸盘,吸盘安装在吸盘组件上,吸盘组件需要上下、左右均可以移动,采用齿轮齿条结构,齿轮齿条结构具有承载力量大,传动精度高,使用寿命长等优点,导向采用直线导轨副保证精度。为了满足定位的准确性,两个方向的移动电机采用抱闸。

板料两定位基准边为侧边待折弯边与端部前边,其中为了满足U形板与单侧板的同时生产,基准定位采用气缸推动方式实现两种产品的转换。端部前基准定位采用升降方式,方便定位后板料的输送。其余两个定位采用可调方式,调整采用伺服电机带动滚珠丝杆通过直线导轨导向方式带动定位块,为了满足板料定位后的输送,定位块设计采用滚轮方式,当板料输送时由滑动变成了滚动,增加了定位组件的寿命。

板料的冲切共设置2套,其中2套模架的闭合高度不同,冲切1主要冲切缺口、腰孔、铰链孔。冲切2用于冲切通风窗、排水孔等。板料的冲切采用C型架结构,每个模架均固定,通过冲裁力的计算选用油缸才能满足冲裁要求,油缸带动法兰,法兰通过压缩模具方式进行冲裁,模具冲裁后通过弹料销进行弹料,保证板料的输送。为了满足大小产品的兼容性,其中一边模架采用伺服电机带动滚珠丝杆及直线导轨导向方式,带动活动边模架进行宽度方向的调整。

板料的侧边折弯组件主要由下模条、上模条、翻转模条构成,其中下模条固定在机架上,上模条通过气缸进行驱动,翻转采用气缸的伸缩实现翻转模条的翻转,由于上模条的压紧会与通风窗及排水孔干涉,上模条需增开让位,从而满足对板料的成型。

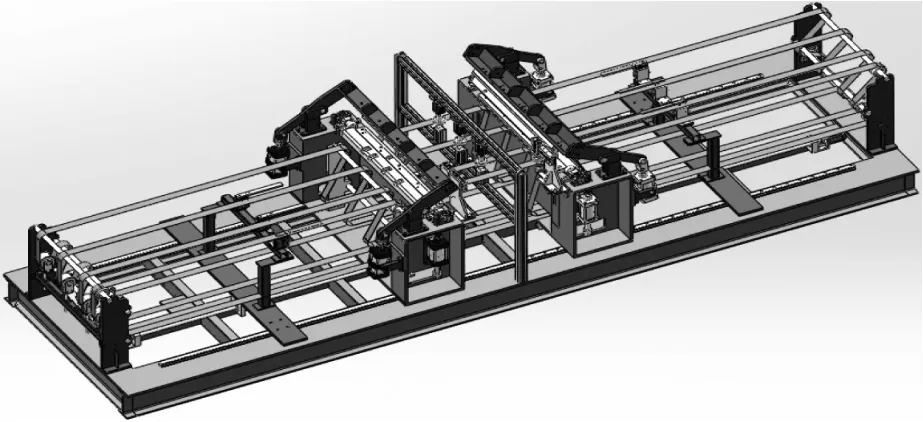

如图4所示,输送采用前后各1组夹钳方式对板料两端夹取,其中两端夹钳采用相对可调方式,满足不同板料长度的变化。而两个夹钳为一组,每组均由2个伺服电机进行单动、联动,保证板料定位及各工位之间的相互转换。伺服电机带动齿轮与齿条发生相对位移方式在导轨上精确行走,并且每组夹钳通过伺服脉冲的反馈保证同步的运行,满足板料精确定位。

图4 输送夹钳结构图

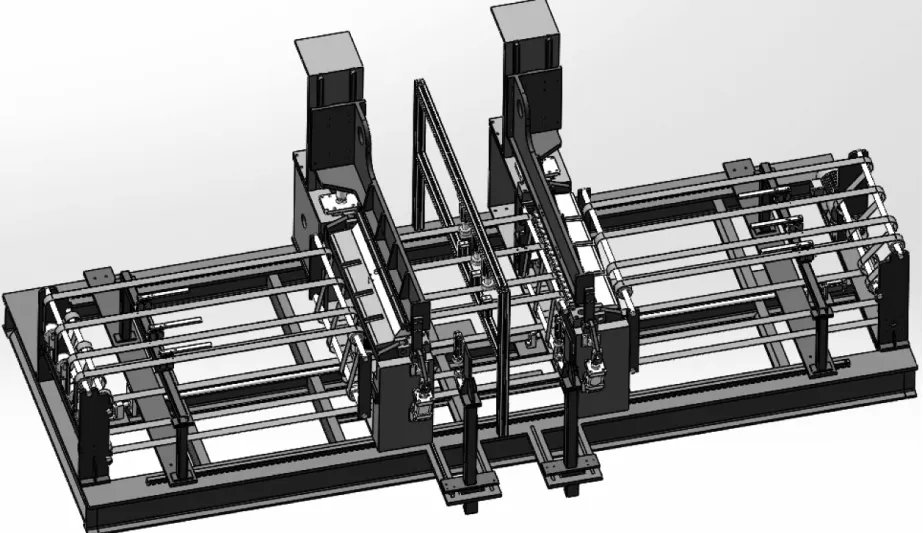

如图5所示,两端折弯同侧边折弯采用下模条、上模条、翻转模条结构,由于板材的长度不同两端折弯模架采用可调整方式,产品需折弯2次,折弯第一次后折弯上模条需要升起进行二次折弯,这就需要产品要保持原有定位不能移动,在中间处增加了压料装置,压料采用气缸法兰固定聚氨酯方式,通过压块方式将产品进行压料,两个模架相互调整采用伺服电机带动滚珠丝杆及直线导轨方式,保证了各类产品的调整及二次折弯的需要。

图5 端折弯结构图

如图6所示,板料U型折弯机采用上模条、下模条、翻转模条结构形式,两组折弯单元,折弯单元之间可以通过伺服电机带动滚珠丝杆及直线导轨方式,满足不同产品的调整及外U、内U的折弯。上模条有防止带料的脱模装置,并且两个折弯模架之间有压料装置。下料方向有下料缺口,并且有锁紧组件,锁紧组件采用气缸推动连杆的方式,充分利用了连杆的死点,保证了折弯过程中上模条的稳定。下料还有下料顶升装置,保证了下料时高于工作面,方便了下料。

图6 U折弯结构图

如图7所示,气路系统、液压系统、电控系统等用于辅助各个工位的自动运行,通过气体过滤装置、液压阀组装、电控开关等满足了线体的自动运行。

图7 整线布局图(不含下料机械手)

4 结论

通过对板材成型工序的分析,研制了可以很好实现冷柜外板制作的设备,该设备结构合理,稳定性好,定位精准,适用于此类产品大小的生产需要,从而实现了减人增效的目的。