电动汽车充电设备用插头过温问题研究

2023-03-24刘兵仁

成 瀚 桂 林 刘兵仁

(公牛集团股份有限公司 慈溪 315315)

引言

自2021年起,新能源汽车全面进入市场驱动阶段,全年市场渗透率达13.4 %,新能源汽车市场“黄金十五年”正在到来。

新能源汽车市场的快速发展,也极大地促进了充电设施行业的繁荣。中国充电联盟官方发布的数据显示,截至2021年10月底,全国充电基础设施累计数量225.3万台,同比增长50.4 %。其中公共类充电桩106.2万台,同比增长59.4 %;私人类充电桩119.1万台,同比增长43.3 %。

新能源充电设备均需要大电流的持续工作,这对充电设备的持续大电流稳定性要求高。配合充电设备的标准插头也需要持续满载工作,一般都需要持续满载充电10 h甚至更久。这和一般的家用用电器的插头的使用环境和载流大小要求严很多,一般的家用用电器的插头不会满载使用,且不会大电流长时间持续工作。今天我们要研究的就是随车充电枪(图1)上使用的16 A标准插头的过温问题。

图1 充电枪示意图

1 背景介绍

本款产品是我司设计开发的一款随车充充电枪,可以随时插到16 A墙壁插座上给电动汽车进行充电。充电参数:220 VAC 16 A。需要满足持续满载运行。

产品上市后陆续出现有客户反馈插头经常温度很高,形成过热保护,甚至出现插头过热变形、烧毁等不良。如图2所示。

图2 烧毁插头

针对本插头过温问题进行系统分析和改善验证。

2 机理、原因分析和试验验证

2.1 温升影响机理

电流的热效应是电流产生温升的原理:当电流流经导体时,因为导体本身电阻的原因,电流做功产生热量。

焦耳-楞次定律是解释这种电流热效应的理论依据,它表明电流通过导体因导体电阻所产生的热量和流经的电流大小的平方,导体本身的电阻值以及电流通过的时间成正比。即:

式中:

Q—电路产生的热量(J);

I—电路的电流(A);

R—电路中总电阻(Ω);

t—通电时间(s)。

从式(1)可知,电路的发热量的大小的主要由电路中的电阻决定的。

电路中的电阻主要由两部分组成:

式中:

R—电路中总电阻(Ω);

R1—导体的内阻(Ω);

R2—导体之间的接触电阻(Ω);

导体电阻定律:

式中:

R—导体的内阻(Ω);

ρ—电阻率;

L—导体长度;

S—导体横截面积。

根据电阻定律可以分析到,导体的内阻R1跟导体的长度L、电阻率ρ成正比,跟导体的横截面积S成反比。

导体之间的接触电阻R2主要由以下两部分组成:

1)集中电阻:电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。

2)膜层电阻:由于接触表面膜层及其他污染物所构成的膜层电阻。

接触电阻的大小主要受接触件材料、正压力、表面状态、使用电压和电流等因素影响。研究发现正压力增大集中电阻减小,接触电阻降低;接触面积减小,接触电阻增大。

即接触电阻R2与导体之间的接触压力F和接触面积S成反比。

2.2 原因分析

从充电枪产品的实际使用场景分析,充电枪上插头使用过程中的过温问题主要可能是以下两个方面的原因导致:

1)配合插头使用的墙壁插座设计不合理,导致配合使用的时候,插头插销和插座的插套接触不好(接触电阻增大)或者插套的导电性能(导体内阻)不足,导致插头的插销过温;

2)充电枪上供电插头本身的导体电阻过大,导致插头在满载使用时自身温度过高。

2.3 试验验证

根据以上分析的原因,进行以下试验验证:

1)验证客退插座的温升:用一个合格的插头,配合客退的插座进行温升试验;验证数据见图3,根据试验数据分析可以发现,客退插座的温升数据均满足标准 (45 K ) 要求,没有出现温度异常过高的现象,从而得出结论:客退插座满足温升要求;

图3 客退插座温升数据

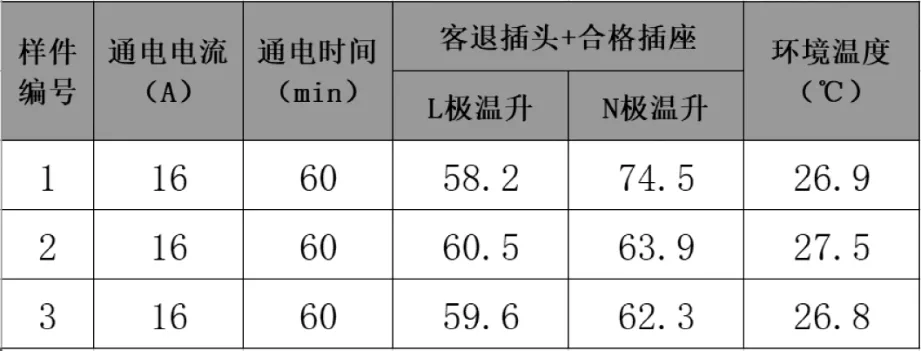

2)验证客退插头的温升:用一个合格的插座,配合客退的插头进行温升试验;验证数据见图4,根据试验数据分析可以发现,有3个试样的客退插头的温升数据超标,最大的温升达到了74.5 K,从而得出结论:部分客退插头出现过温不良。

图4 客退插头温升数据

3 插头过温分析和验证

3.1 原因分析

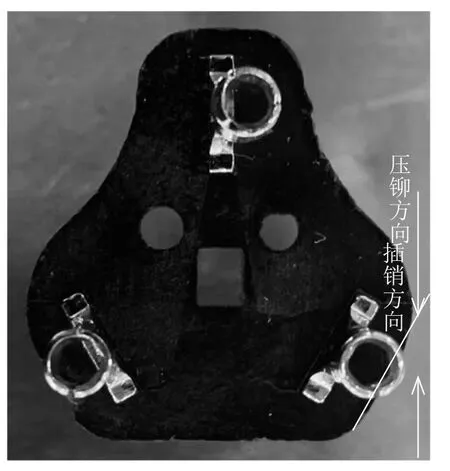

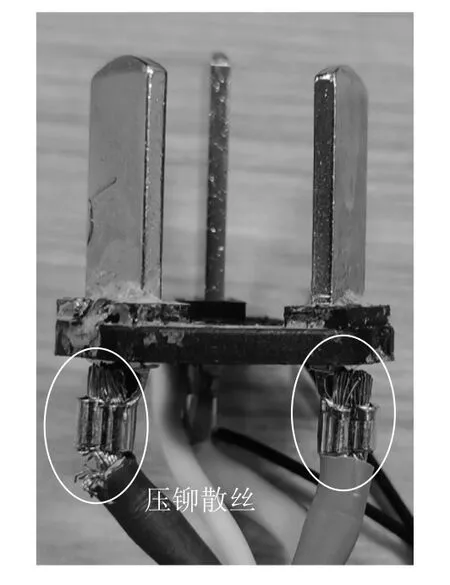

根据上面的试验验证,得出有部分的客退插头出线了过温不良异常;针对这些不良的客退插头,进一步进行样品拆解和原因分析,发现以下两点现象:

1)线缆铆接散丝;

2)压铆后插销铆接处有裂痕;

3)铆接后牢固度不够。

3.2 试验验证

针对以上不良现象分别进行以下试验,以验证每种现象对插头温升的影响大小。

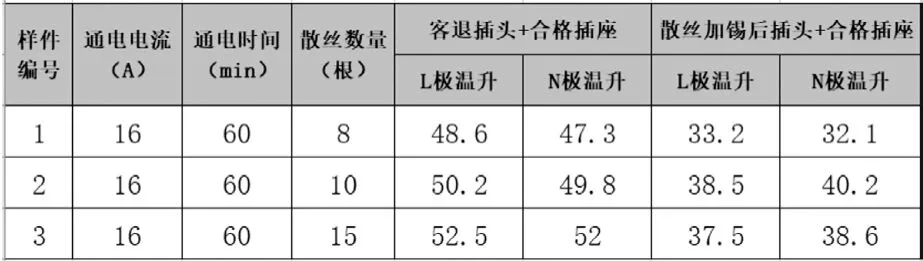

1)验证散丝对插头温升的影响:将散丝的铜丝焊接到插头插销上进行温升试验;验证数据见图5,根据试验数据分析可以发现,散丝与插头温升成正相关;

图5 散丝验证数据

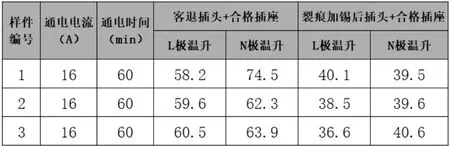

2)验证压铆裂痕对插头温升的影响:将插销压铆裂痕处用焊锡进行修复,然后进行温升试验;试验数据见图6,根据试验数据分析可以发现,压铆裂痕与插头温升成正相关;

图6 铆接牢固度验证数据

4)验证铆接牢固度要求:对客退的插头剥离外皮后,对铆接处进行吊重测试,测试要求单根线束200 N不脱落。对10个样品进行拉脱力测试,均未脱落。

3.3 验证结论

目前的铆接方案是一种不对称的U形端子压接方案,容易产生以上两种的铆接不良,从而导致铆接后的导电横截面积S减少,从而导致导体的铆接电阻R增大,导致插头持续大电流工作时过温异常。

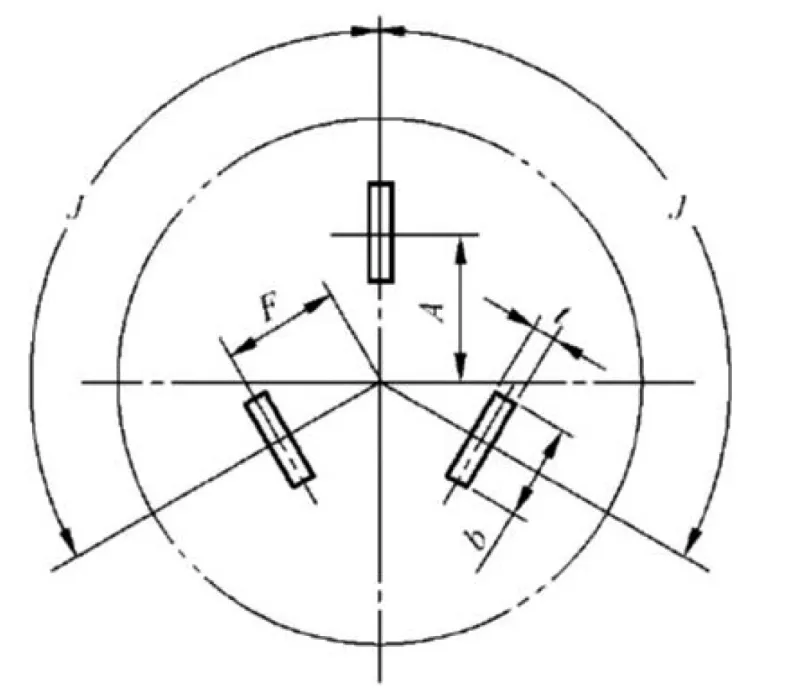

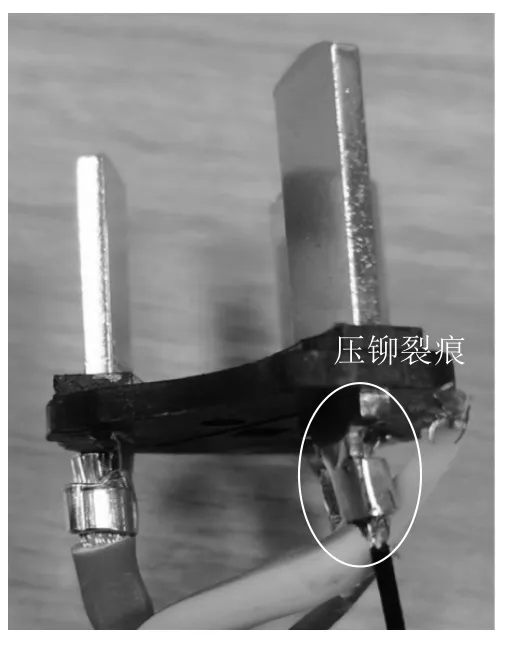

插头支架的三个插销的布局角度均布120 °布局(图3),插头支架压铆方向与LN的插销以及U形端子方向有60 °的偏角(图7)。在压铆完成后U形端子与插销产生一个60 °的扭转(图8)。扭转的过程中产生了局部裂痕(图9),导致插销和端子连接处的导体横截面积S减小,导体电阻R增大,产生过温不良。

图7 插销布局图

图8 铆接角度示意图

图9 散丝不良图

4 改善方案及验证

4.1 改善方案

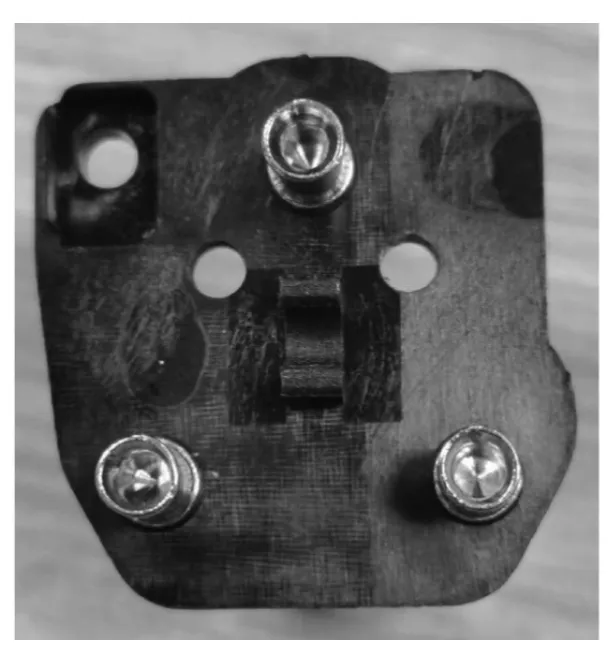

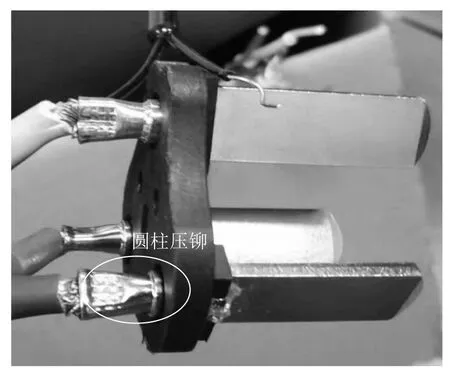

考虑到支架的结构和铆接工艺方向,普通的U形开口端子无法满足要求,会产生散丝和扭转的压铆不良。我们重新设计压铆结构,选用空心圆柱形端子结构(图10)。

图10 铆接不良图

此种结构有两个特点:

1)本铆接结构是一种同心圆环结构,同心圆环的铆接轴线与插销共轴,避免了压铆后的扭转问题。

2)同时它还是一种闭环的圆环结构,避免压铆的时候的开口散丝问题;口部设计有导向的喇叭口结构,给线束足够的导向,避免线束弯曲断丝问题。

4.2 方案验证

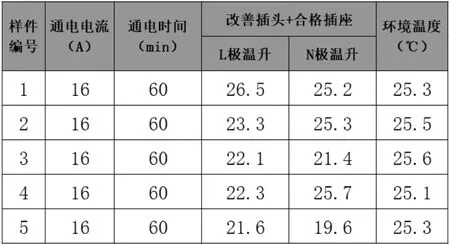

按照新的压铆结构进行打样验证(图12),控制铆接压力以及铆接牢固度要求不变。然后进行温升验证。试验数据见图13。

图11 空心圆柱结构图

图12 圆柱铆接示意图

图13 改善后温升数据

根据测试数据分析,新方案的改善效果明显。 5个样件的LN极的最高温升25.7 K,远低于标准要求45 K;转换成实际温度50.8 ℃,远低于插头变形温度(110 ℃左右)。

5 总结

通过本研究我们得出线束压铆的工艺要求以及注意事项。线束压铆工艺是一项特殊的、重要的过程工艺。压铆工艺的好坏直接关系到线束和端子之间的连接强度和导电性能。我们在后续的管控过程中不能仅仅只管控铆接后的端子拉脱力,还要重点管控铆接后的导电性能。

通过本研究,后续在设计线束端子的铆接结构的时候需要考虑端子的结构选型和铆接工艺方向对端子结构设计的影响。