充电桩壳体模具进胶方案研究

2023-03-24刘兵仁

成 瀚 桂 林 刘兵仁

(公牛集团股份有限公司 慈溪 315315)

引言

自2021年起,新能源汽车全面进入市场驱动阶段。新能源汽车市场的快速发展,也极大地促进了充电设施行业的繁荣。目前小功率的交流充电桩迅速成为了家庭家用慢充充电桩的热门选择。

目前交流桩设备外壳主要还是塑胶模具外壳,外壳体积较大,壁厚胶厚,采用的材料主要是PC+ASA的耐候性,阻燃等级高的材料。对模具的方案设计有很大的技术考验。针对此类体积大且结构复杂的产品,设计人员无法快速的确定模具开模设计方案,运用CAE模流分析软件对产品进行全面的模流分析,并对比各种模具方案,确定最优的模具设计方案,从而提高模具设计效率和提升产品模具开发成功率和缩短模具开发周期,减少后期的模具修模问题和产品问题改善。

本文采用的分析软件Moldflow是一款专业的注塑成型仿真工具,目前在模具设计和注塑成型行业已经大范围在使用。它能够帮助产品和模具设计师在设计阶段快速的验证和优化塑料零件,从而确定注塑模具成型结构和注塑成型关键流程和参数。该软件能够为设计人员、模具制作人员、工程师提供指导,通过模拟仿真的结果来确定设计的产品的壁厚均匀问题、浇口位置以及浇口数量、材料流动性、注塑压力,成型外观缺陷等不良。

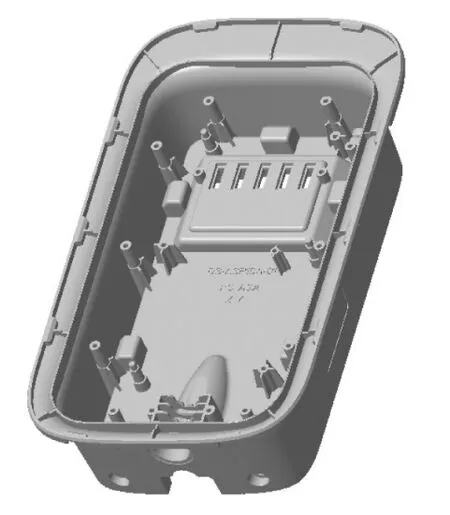

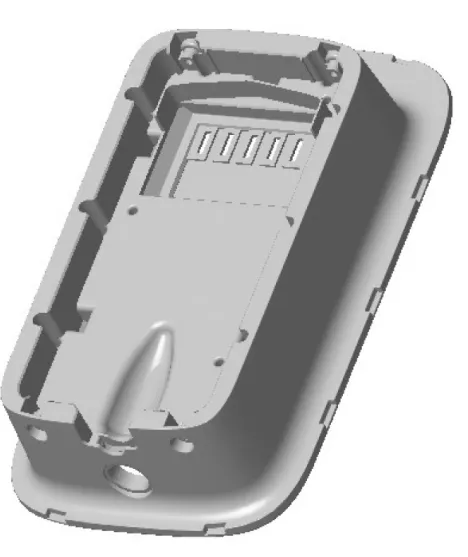

本文的研究对象是一款7 kW充电桩的外壳的下壳体(图1和图2),壳体尺寸340 * 190 * 80 mm,材质是V0等级的PC+ASA材质,壳体总重量有565 g。产品结构复杂,平均壁厚3.0 mm。需要运用Moldflow模流分析软件对模具进胶方案进行分析,得出最优的进胶口数量和位置方案。

图1 壳体正面

图2 壳体背面

1 产品技术要求介绍

本产品是一款7 kW充电桩的外壳的下壳体(图1和图2),壳体尺寸340 * 190 * 80 mm,材质是V0等级的PC+ASA材质,壳体总重量有565 g。产品结构复杂,平均壁厚3.0 mm。产品外侧均为外观皮纹面,皮纹牌号为GN-PW04中。产品皮纹面拔模4 °。

PC+ASA材质收缩率(0.5~0.7)%,熔融温度(240~270)℃,成型模温(60 ~ 80)℃,射出成型压力(60~150) Mpa。材料的阻燃性能UL94V0(1.5 mm),材料的流动性能比较差。且成型温度下对水分敏感,水分容易引起水解,导致塑壳的变色、起泡和开裂等不良,所以该材料在成型前必须要前置干燥机里面干燥处理。塑料粒子层厚度要保证在3 cm以下,干燥机内温度设定在90 ℃,干燥时间为(5~8)h。成型前预热料斗,以保证粒子保温在(80~90)℃,避免粒子受潮。

2 成型方案设计和仿真模拟分析

2.1 成型方案设计

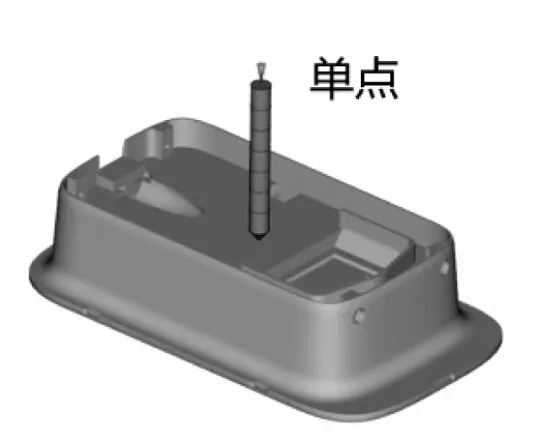

根据产品特点和设计经验,选定产品模具按照热流道方案设计,针对热流道进胶方案,初步设计有4个方案,如图3~6。

图3 单点进胶方案

图4 2点进胶方案1

图5 2点进胶方案2

图6 4点进胶方案

2.2 仿真模拟分析

按照以上设计的4中进胶方案,运用Moldflow软件对产品的进胶方案进行模流分析。并从注塑压力、体积收缩、填充效果以及熔接线分布等方面进行系统分析。

2.2.1 注塑压力分析

注塑压力是指注塑时作用于螺杆头部的熔体压强。用于克服塑料流经喷嘴、流道、浇口及模腔内的流动阻力,最终填满模具型腔。注塑压力的大小与注塑材料的特性、塑料件的复杂程度、塑料件的壁厚、进胶口的形式、进胶口的位置和数量等因素有关。

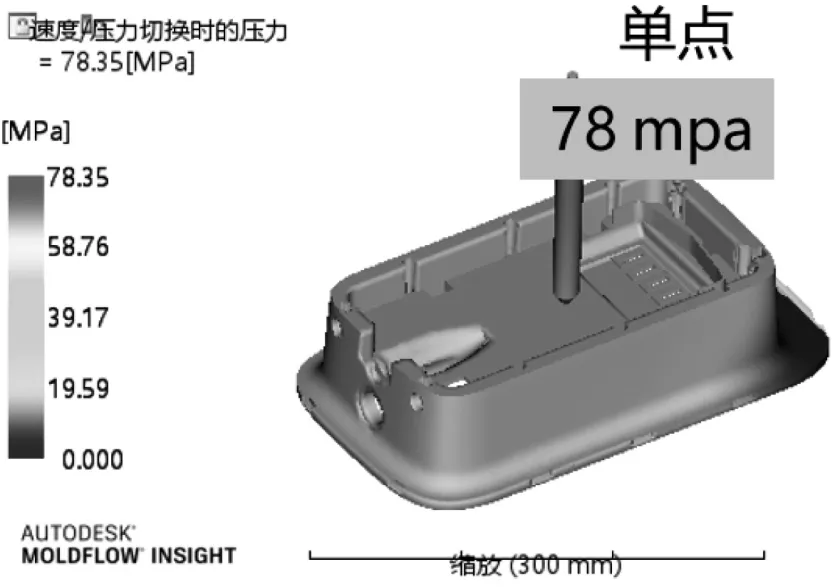

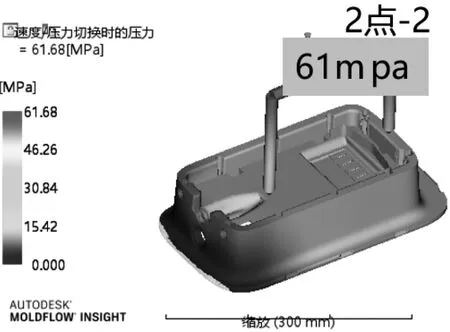

以上4种方案的压力分布图如图7~10。

图7 单点方案压力图

图8 2点方案1压力图

图9 2点方案2压力图

图10 4点方案压力图

分析4种方案的注塑压力分布图,可以发现以上4种方案的注塑成型压力均不大,单点的成型压力稍微偏大,达到78 MPa,一般的PC+ASA材料的注射压力控制在120 MPa之内都是在正常范围内。

2.2.2 体积收缩分析

塑胶材料一般都有自己的常规的收缩比,这是材料特性决定的。所以一般的模具设计都会提前考虑到材料的收缩比,将材料的收缩尺寸弥补到模具尺寸上。但是注塑成型工艺也会影响到产品最终的收缩情况。保压时间的长短、进胶口的大小、产品结构的壁厚不均等问题均会导致产品注塑成型过程中的局部收缩不均,从而导致产品尺寸不稳定,外观缩水等注塑不良。

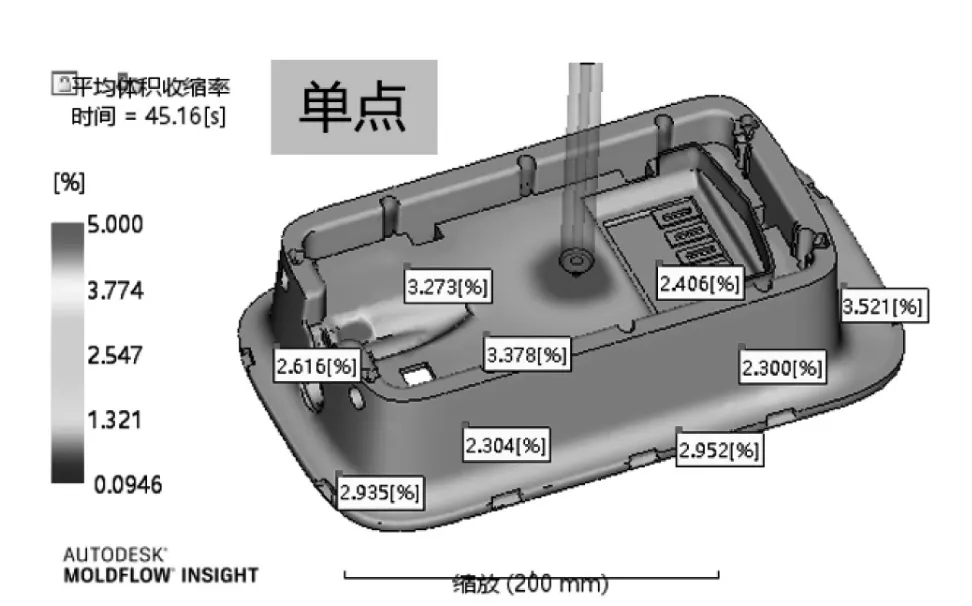

以上4种方案的体积收缩模流分析结构如图11~14。

图11 单点方案收缩分析图

图12 2点方案1收缩分析图

图13 2点方案2收缩分析图

图14 4点方案收缩分析图

分析4种方案的体积收缩图,单点方案(图11)的体积收缩最大到3.5 % ;2点方案1(图12)的体积收缩最大3.5 %;2点方案2(图13)的体积收缩最大3.6 %;4点方案(图14)的体积收缩最大5.7 % 。4点方案的体积收缩比较大,其他三种方案的体积收缩比接近,且在正常范围内。

2.2.3 填充效果分析

分析产品注塑的填充效果是决定产品进胶方案的关键分析,也是产品注塑外观缺陷的最好仿真分析。通过模拟填充流动过程,观察流胶过程,可以发现流痕、包胶、困气等充胶不良引起的产品外观缺陷。

以上4种方案的填充效果模流分析结构如图15~18。

图15 单点方案填充效果图

图16 2点方案1填充效果图

分析以上方案的填充效果图,出现了很大的差异性:单点方案(图15)和2点方案1(图16)在产品外表面均会有流痕产生,而且无法消除;2点方案2(图17)填充最顺畅,产品外表面没有缺陷产生;4点方案(图18)在填充末端的外表面有熔接线产生,且无法消除。从填充效果来看,2点方案2(图17)的填充效果最好。

2.3.4 熔接线分布分析

熔接线,行业内又叫熔接痕、结合线等,它是由于流体在模具型腔里的流速、行程等的不同导致有些位置会有来自不同方向的被冷却的熔融树脂汇合,在结合处由于流体温度过低而不能完全融合,产生一道或者多道结合痕迹,即熔接线。熔接线通常出现在两股胶汇合处,或者一股胶绕过产品上某些结构特征(例如孔、槽)后重新汇聚的地方。熔接线主要带来两方面的问题,第一是结构问题,零件在熔接线处破裂或变形的可能性更大,尤其在熔接线质量很低的时候。在零件承受应力的区域,此弱点是更为严重的问题。第二是外观可见瑕疵,熔接线可能导致零件表面出现线条、凹槽或颜色变化。

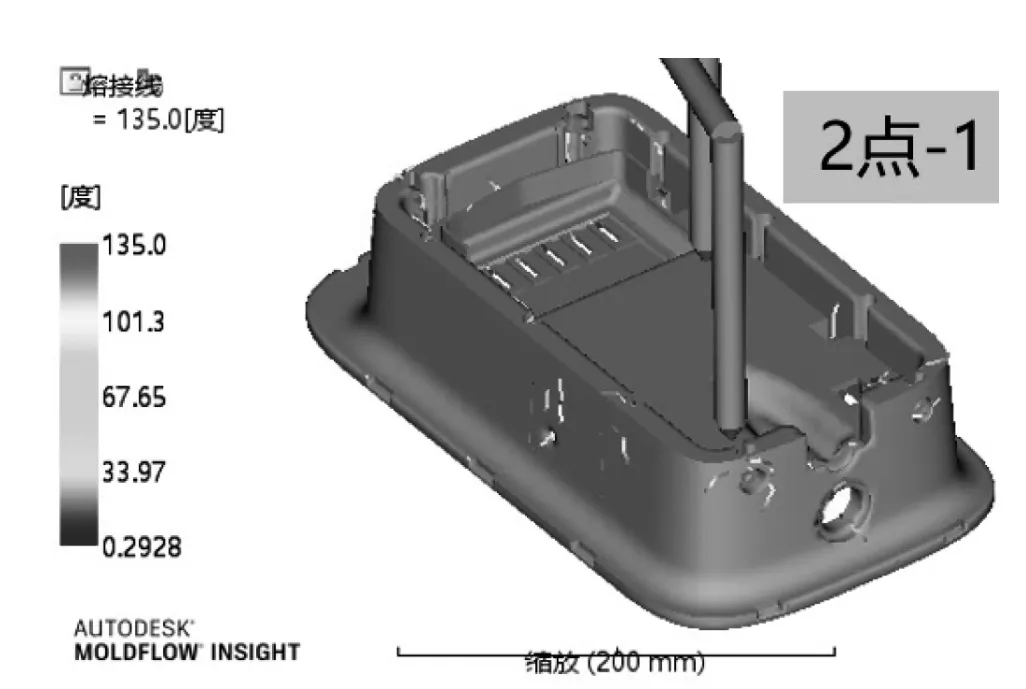

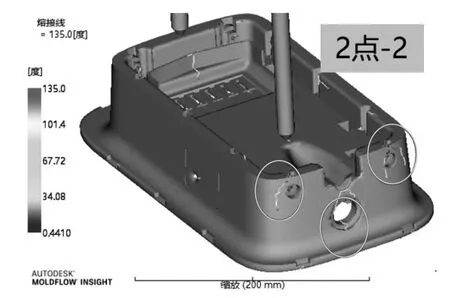

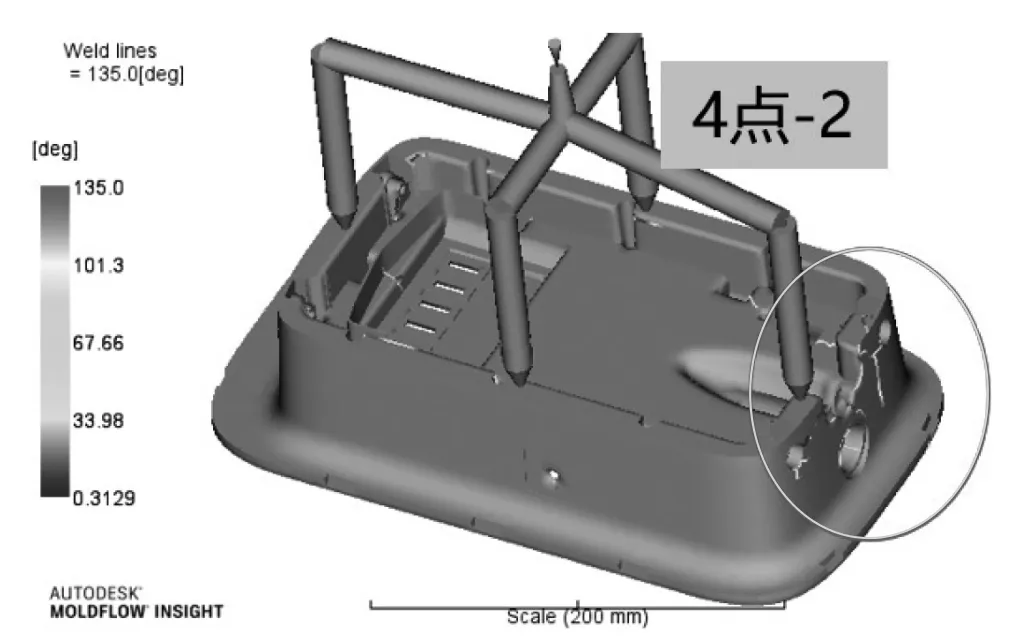

以上4种方案的熔接线分布如图19~22。

图19 单点方案熔接线分布图

图20 2点方案1熔接线分布图

图21 2点方案2熔接线分布图

图12 4点方案熔接线分布图

分析以上4种方案的熔接线分布,单点方案(图19)的熔接线不明显,没有明显的熔接线;2点方案1(图20)的熔接线不明显,在进线端孔位处有轻微的熔接线产生;2点方案2(图21)在出线端孔位处会产生轻微熔接线;4点方案(图22)在末端孔位处会产生明显的熔接线。

2.3 结论

根据以上的模流分析,从压力分布来看,4种方案的压力都可以接受;从体积收缩的分析来看,只有方案4的体积收缩较大;从填充效果来看2点方案2(图17)的填充效果最好,外观没有明显的流痕,熔接线,应力痕等注塑缺陷;从熔接线分布来看,2点方案2(图21)的孔位会产生轻微的熔接线,在注塑模温控制和外观皮纹的效果下基本不会显现。综合分析建议采用2点方案2(图5)的进胶方案。

3 经验总结

根据后面的实际开模验证,按照本模流分析的技术方案开模后,实际注塑的成型效果基本和分析的结果一致,达到了完美的预期效果,模具开发一次性成功。从本次研究来看,CAE模流分析是一款有效的模具开发前期的模具方案以及成型工艺的优化设计仿真工具,通过模流分析软件的模拟分析,可以很容易看到困气问题、注塑压力问题、缩水问题、熔接线等外观问题,然后根据以上改善方法拟定初步改善方案,然后用moldflow进行模拟验证,得出模流分析结果,然后对其进行分析比较,得出最优的模具设计方案和注塑成型工艺要求。这样就能充分利用moldflow的模拟仿真,大大节省试模成本、设计风险,同时可以快速有效的寻找产品注塑缺陷和改善方案。