轨式输送机超高分子轮减振降噪特性试验*

2023-03-23项丛政刘丙录徐然然王世宝

项丛政 周 丹 刘丙录 徐然然 王世宝

1马钢集团设计研究院有限责任公司 马鞍山 243000 2山东欧瑞安电气有限公司 泰安 271024

0 引言

在传统的带式输送机中,输送带由托辊支承完成运输工作,多个托辊并排设置在支架上,托辊与支架之间位置相对固定,托辊可以转动,输送带移动时带动托辊转动。对于这种托辊式带式输送机的方式,运行过程中噪声主要来自于托辊自身旋转和托辊与输送带之间的摩擦。

轨式输送机是一种新型散料输送系统,主要结合了传统带式输送机对线路适应性强的特点,越野铺设,沿地形而走,实现平面及空间转弯、功耗低、经营费少、经济效益高的优点[1]以及铁道运输低摩擦、低阻力的特征。轨式输送机拥有独特的轮轨式结构,与传统带式输送机对比有明显的优势,用输送小车取代托辊,输送小车以较小的滚动摩擦力在轨道上运行,且输送小车和输送带之间相对静止,消除了传统输送系统中能耗占比最大的压陷阻力,避免了输送带在托辊上波浪运动产生的磨损,从而延长输送带的使用寿命;同时通过输送小车车架的圆弧形成槽支承,大大增加了其与输送带的接触面积,减小输送带在支承处的应力;通过减小带强和驱动滚筒直径,轨式输送机还可以大幅降低输送系统的功耗。轨式输送机和传统带式输送机的主体结构对比如图1所示。

图1 轨式输送机和传统输送机主体结构

带式输送机的噪声污染等级不超过50 dB,属于较好的声音环境[2]。轨式输送机通过采用输送小车代替传统的托辊,将托辊与输送带之间的各种阻力转变为输送小车的车轮与导轨之间的滚动摩擦,通过机械结构的改变,将输送阻力明显减小,其噪声主要是轮轨噪声。

1 轮轨噪声

目前,轨式输送系统的研发还处于初级阶段,国际上对轮轨噪声的研究主要集中在轨道交通噪声领域。轮轨噪声具体可分为滚动噪声、冲击噪声和尖叫噪声[3-5]。滚动噪声是由轨道表面的短波不平顺引起的,使轮轨振动通过空气传播。冲击噪声是由轮轨表面局部间断引起的噪声,由于车轮经过钢轨(焊)接缝处时会产生撞击,激发轮轨系统振动,这种间断性包括轨道间隙、高低错落的钢轨接头和车轮踏面的部分磨损。尖叫噪声是车辆在小半径曲线上行驶时产生的一种高频窄带噪声,轮缘与钢轨侧面发生激烈摩擦和切削作用,这种在曲线上车轮对轨道的振动响应,形成一种高音调的尖叫声。

图2 轮轨噪声

对于钢轮轨运行系统,由于钢轮经过钢轨(焊)接缝处时会产生撞击,造成车轮踏面凸凹不平、轨面呈波纹状以及轮轨之间的蠕滑作用(即轮缘与轨头侧面之间的摩擦)等,这些因素综合产生了大的复合噪声。

现有轮轨降噪技术主要分为主动降噪技术和被动降噪技术。主动降噪技术主要是通过减少噪声源,控制声源振动来降低噪声;被动降噪技术主要是通过节断噪声的传播路径,阻碍噪声的传播来降低噪声。

对轨式输送机轮轨滚动噪声进行研究分析,轨式输送机输送小车的铸铁轮在钢轨上运行是金属对金属的振动撞击,铸铁轮质量大,转动惯量大,硬度高,对钢轨磨损严重,且耐磨性能差,而非金属轮与钢轨的接触将很大程度上可以减小轮轨振动。

超高分子量聚乙烯是一种性能优异的热塑性工程塑料,具有耐腐、耐磨、耐冲击、抗老化、摩擦系数小等特性,已广泛应用于矿山采掘、交通运输、机械、岩土工程等领域[6],并显示出巨大的优越性。超高分子量聚乙烯轮目前多为车床导轮、绳索滑轮、齿轮、猴车滚轮、电梯曳引轮等零部件,其在轨式输送机上尚未普及。本文分析轨式输送机超高分子轮减振降噪的特性。

2 模态分析

车轮在外部激励作用下的频率和其结构的固有频率相等或近似的情况下会发生共振。模态是机械结构的固有振动特性,模态分析是用于确定设计中的结构或机器部件的振动特性的一种方法。

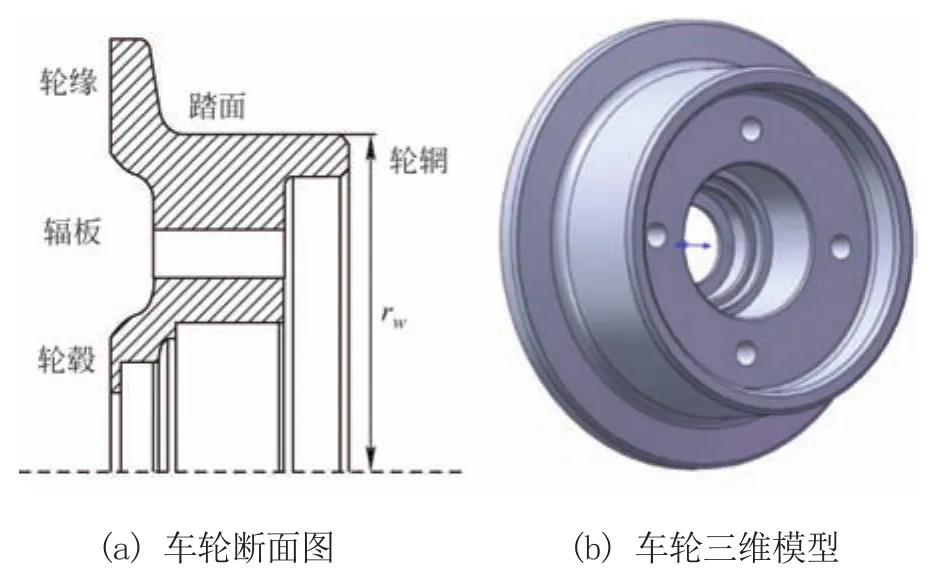

本文样机中的输送小车采用外径rw=70 mm的车轮,主要由踏面、轮缘、轮辋、辐板和轮毂组成,通过SolidWorks进行三维建模,其模型如图3所示。

图3 输送小车车轮

将车轮三维模型导入到Workbench,在工程数据属性中分别添加新材料HT200,定义车轮的弹性模量E=2×1011Pa,泊松比ν=0.32 kg/m3,密度ρ=7×103kg/m3;超高分子量聚乙烯材料,定义弹性模量E=1×1011Pa,泊松比ν=0.4 kg/m3,密度ρ=0.98×103kg/m3。

利用Workbench对不同材料的车轮进行模态分析,由于实体车轮是一种典型的弱阻尼谐共振结构,对固有频率和振型的影响很小,所以计算模态时不考虑阻尼[7],同时为了提高计算效率不考虑车轴的影响,设置最大模态阶数为5,添加轮毂内边界为固定约束。模态分析计算完成后,得到车轮固有频率值如表1所示,并提取超高分子轮具有代表性阶数的固有频率下的振型,如图4所示。

图4 超高分子轮模态振型图

表1 车轮模态分析 Hz

由前5阶模态振型可知,2种材料的车轮固有频率都随模态阶数的增加而变大,而在相同阶数下,超高分子轮固有频率约为铸铁轮的2倍,表明超高分子轮相比铸铁轮不易在外部激励作用下发生共振。由于车轮呈轴对称的几何形状,其振型也成对称模式,振型频率较大,轮辋、轮缘和辐板振动尤为活跃。超高分子轮在前5阶主要表现为轮缘的扭摆,轴向、径向的振动和踏面的弯曲变形。由此可知,超高分子轮在高频段内的主要振动部位是轮缘和踏面,由于轮缘厚度薄、面积大,是主要的噪声辐射区,对车轮结构的有效处理可以起到很好的减少车轮振动和降低噪声的目的。

3 轨式输送机试验测试

3.1 振动加速度测试

轨式输送机的运距为150 m,带宽为1.2 m,转弯半径为300 m,最高带速为5 m/s,倾角为5°。旋转或往复式机械中的振动特性,可以通过测量振动的加速度、速度、位移等数据来分析。本文选用能反映冲击力大小的振动加速度作为测量对象。由于输送小车在轨道上运行无法对其直接测量,而轮轨振动是相互作用,故实验主要是对轨道的振动加速度进行测量。

测试时输送机超高分子轮小车和铸铁轮小车的数量各占50%,小车间距为3 m,其布置方式为铸铁轮小车25辆—超高分子轮小车12辆—铸铁轮小车12辆—超高分子轮小车25辆。选用灵敏度为1 mv/m•s-2的DH131E加速度传感器,胶粘安装在轨道的下方,靠近机头改向轮上轨道处作为测点,其布置如图5所示。

图5 振动加速度测试现场

当带速为2 m/s时,所有小车经过测点,传感器采集到的数据结果如图6所示。

图6 不同车轮材料振动加速度对比

由图6可知小车车轮材料对振动的影响很大,当铸铁轮区段经过测点时,振动加速度集中在300~400 m/s2。在超高分子轮区段,即使轮子经过测点,引起的振动不明显,最大加速度始终保持在50~80 m/s2。轨道振动频率主要集中在200~1 200 Hz区域,且在相同频率下由铸铁轮振动产生的幅值比超高分子轮高2~3倍。

3.2 噪声测试

轮轨接触表明的粗糙不平是轮轨系统的激励源,是引起轮轨滚动振动噪声的主要原因[8]。当轮对在轨道上滚动时,这种不平顺导致轮轨之间相对运动及轮轨本身的弹性振动,弹性振动向空气中辐射就变成了噪声[9]。

GB14784—2013《带式输送机安全规范》[10]规定:操作人员耳边噪声不允许超过80 dB(A),否则必须采取隔音措施。MT820—2006《煤矿用带式输送机技术条件》[11]规定:输送机负载运行时,噪声值不超过90 dB(A),大于90 dB(A)时,应配备个人劳动保护用品。

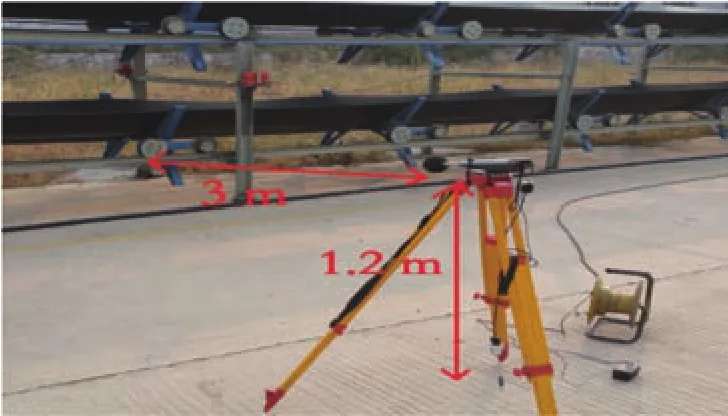

本文利用型号为01 dB的噪声测试仪对轨式输送机进行整机噪声测试,该测试仪能采用A声级直接输出分贝值。选取中间段为测点,将噪声测试仪固定在三脚架上置于线路一侧,与线路垂直且指向噪声源,测试仪距轨道中心3 m,测量高度为1.2 m,其布置如图7所示。

图7 噪声测试现场

测试时带速和输送小车布置保持不变,测量时间为60 s,测得的噪声数据如图8所示。可知,输送小车在2 m/s运行时,铸铁轮段经过中间段产生的噪声为88 dB左右,已超过GB14784—2013《带式输送机安全规范》中的要求。而超高分子轮段相比铸铁轮噪声低2~5 dB,也始终维持在80 dB以上。这是因为测试时轨式输送机采用铸铁轮与超高分子轮混合布置的方式,铸铁轮产生的振动强,通过钢轨传递,在很大程度上影响了超高分子轮的振动,使得整体噪声增大。

图8 不同车轮材料噪声对比

在后续实验中,将铸铁轮全部更换为超高分子轮,测试时间为30 s,测得的数据通过Matlab软件处理绘出轮轨噪声等效声级的1/3倍频程图,如图9所示。

图9 1/3倍频程图

由试验结果可知,超高分子轮产生的轮轨噪声主要分布在中心频率100~800 Hz以内,中频、高频噪声较弱,主要为低频噪声。100~250 Hz的线性声压级约为70 dB,相比铸铁轮噪声约降低15 dB。

4 性价分析

超高分子量工程塑料的分子结构和普通尼龙基本相同。但普通尼龙的分子量较低,约为(3~5)×104,而超高分子工程塑料则具有(300~500)×104的极大分子量,具有其他工程塑料没有的独特性能,如优异的耐磨性、润滑性和耐冲击性等,具有极高的应用价值。

超高分子量工程塑料的耐磨性超过任何其他热塑性塑料。其表面的摩擦系数低,自润滑性能优良,耐磨性是普通塑料的几十倍,是一般工程塑料的几倍,并且随分子量的增大还能进一步提高。即使在无润滑剂存在时,在钢轨表面滑动工作依然良好。超高分子量工程塑料表面硬度适中,不损坏磨合对偶材料。

超高分子轮通过模压成型,再经过数控车床、铣床加工成型,并且由于超高分子量聚乙烯易于加工,与金属相比是一种非常经济高效的解决方案。铸铁与超高分子量聚乙烯的性能对比如表2所示,相比于铸铁,超高分子量聚乙烯的密度是铸铁的14%;表面光滑,摩擦系数仅为0.07~0.11;耐磨性是铸铁的15倍;抗腐蚀性好,不易结垢,还具有优良的抗内压强度、耐环境应力开裂性等特点。

表2 不同材料性能对比

以轨式输送机样机为例,整机100辆输送小车,400个车轮:若使用铸铁轮,总质量为4.63 kg/个×400个=1 852 kg;总价为32.5元/个×400个=6.019万元。使用超高分子轮,总质量为0.65 kg/个×400个=260 kg,总价为5.2元/个×400个=0.208万元。可见超高分子轮不但能保证产品的机械性能,还能实现结构轻量化,综合成本低。

5 结论

1)超高分子轮在材料性能和节能环保等方面更加出色,采用超高分子轮代替铸铁轮,轨式输送机的振动噪声会得到明显减弱。

2)在相同频率下由超高分子轮振动产生的幅值比铸铁轮低2~3倍。

3)超高分子轮产生的轮轨噪声主要分布在中心频率100~800 Hz以内,主要为低频噪声。

4)超高分子轮在100~250 Hz的振动产生的线性声压级约为70 dB,相比铸铁轮噪声约降低15 dB。