起重机起升机构溜钩原因分析及改进设计

2023-03-23刘艳群柯宏发

齐 健 刘艳群 刘 军 柯宏发

1航天工程大学航天保障系 北京 102206 2 63601部队 酒泉 732750

0 引言

在实际起重机空载运行检查中,行走机构制动器失灵更易发现,能及时处理,危险风险小;起升机构空载运行时所需的制动力矩较小,即使制动器已处于故障状态,依靠卷筒与钢丝绳的摩擦力、减速器齿轮间的摩擦力以及传动机构间的阻力也能实现制动功能,操作人员不易发现异常。当起吊产品负载运行时,便会出现负载制动转矩不够,导致起升机构溜钩的问题。起升机构制动系统失效具有隐藏迷惑性,是起重机设备使用的一个重要安全隐患,故提高起重机起升机构制动系统的工作可靠性、安全性研究十分必要。本文研究了起重机起升机构的电力液压制动系统,主要针对液压推杆制动器工作原理及使用情况进行了分析,提出了起升机构溜钩的有效防治措置[1]。并通过优化起升机构制动系统的控制电路和控制软件,实现了起升机构溜钩的自动应急处理,提高起重机设备的安全性和可靠性。

1 起升机构溜钩原因分析

起升机构溜钩的主要原因有2种:一是制动器抱闸力矩不够,无法克服负载力矩而出现下滑,另一种是因机械卡滞或电控故障导致制动器无法正常抱闸。制动器制动性能主要受制动力矩、制动松闸间隙和闸瓦退距的影响。依据液压推杆制动器工作原理,建立起重机设备起升机构溜钩问题故障树(见图1),起升机构出现溜钩问题的主要原因为制动器故障、控制元件故障、负载过大[2]。

图1 起升机构溜钩问题故障树

1.1 制动器故障

液压推杆制动器故障主要包括制动轮有油污、制动器调整不当和制动器机械卡滞等原因。

1)制动轮有油污 制动轮上如果有油污会导致制动闸瓦与制动轮之间的摩擦系数变小,制动器抱闸时摩擦力不足会导致吊重物时停车下滑问题。制动轮上的油污主要来源于制动轮相连的齿轮联轴器中的润滑脂,润滑脂油量过多或油封破损均会在制动轮运转过程中将润滑油甩溅至制动轮上[3]。

2)制动器调整不当 制动松闸间隙过大或制动力矩过小均会导致制动器制动力减小,吊钩出现溜钩现象。此外,制动器处于抱闸制动状态时,制动轮和制动闸瓦之间应贴合紧密无间隙,如有间隙则制动闸瓦浮贴在制动轮上,制动力不能完全施加在制动轮上,导致制动力矩减小。正常状态下制动闸瓦与制动轮之间的接触面应该在75%以上。

液压推杆上必须预留一定的补偿行程(标准为10~20 mm),以补偿制动闸瓦磨损变薄及运行振动引起制动间隙变化导致制动力矩变小。如果补偿行程不足,小于最小补偿行程值,则制动器不能可靠制动。

3)制动器机械卡滞 制动支架活动铰接部位转动不灵活,制动弹簧机械卡滞,导致制动器断电后没有可靠抱闸,仍处于松闸状态,则吊钩在吊物重力作用下滑落。

1.2 控制元件故障

起重机设备采用变频调速方式,其在低频下变频器输出工作电压过低,不能驱动控制液压推杆制动器正常工作,故液压推杆制动器控制回路设计时需独立于电动机控制回路。但相对于制动电压从电动机接线端引入的方式,存在制动器推动器工作电动机与电动机断电不一致性,从而存在溜钩风险[4]。

制动器控制回路主要包括继电器、接触器和PLC。从使用情况分析,PLC工作可靠性高、软件均经过工程化测试和管理,出现故障的概率低。但继电器和接触器在使用过程中多次出现动静衔铁粘连、机械卡滞等问题,均会导致机构停机后制动器供电回路无法断开或断电延迟,停车后制动器不能正常抱闸,吊钩在吊物重力作用下出现下滑问题。

1.3 负载过大

吊物过重并超过额定负载会导致负载力矩过大,超过液压推杆制动器的制动力矩时也可能会导致制动器溜钩[5,6]。

目前,起重机设备均设有超载限制器,吊装产品超过额定载荷90%时会报警提示,超过额定载荷110%时便会超载保护停机,故存在超载引起制动器溜钩问题的可能性较小。

2 液压推杆制动器控制系统优化设计

2.1 起重机设备起升机构液压制动器应用现状

对于一些应用在安全性要求较高场所的起重机,起升机构均采用双液压推杆制动器冗余设计,以提高制动系统的安全可靠性。在起重机设备年检中要求测量制动器松闸间隙,并进行单制动器抱闸试验(即1个制动器实现制动作用),2项检测项目中仅需要1个制动器制动抱闸工作,另一个处于松闸状态。目前常用的液压推杆制动器有2类:一类是带手动松闸装置,可利用手柄装置抬起制动器推杆;另一类无手动松闸装置,一般使用撬杠强制抬起制动器推杆实现松闸。

在实际应用中,完成上述2项检测项目后极易造成制动器两侧松闸间隙的不均等,主要原因是人为制动器松闸过程中会导致制动架受力不平衡,杠杆发生细微错位变化。如果两侧松闸间隙存在较严重的不均等,且补偿行程不足情况下,会导致一侧制动衬垫在制动抱闸状态下出现浮贴制动轮的现象,严重影响制动作用。因此,采用人为制动器松闸方式存在安全风险,若使用正常制动器松闸方式就能消除此种风险,则需对制动器控制电路进行改进设计[7,8]。

2.2 控制电路的优化设计

起重机设备起升机构液压推杆制动器控制电路如图2所示,采用1个接触器同时控制双液压推杆制动器工作,正常操作使用时,SK1开关处于断开状态,继电器KA2由PLC的制动器输出控制,继电器KA1为变频器的制动器输出控制;为了产品的吊装安全,2个继电器控制触点为串联关系,当任一继电器断电时,接触器KMZ1线圈失电,可实现制动器A、B同时断电抱闸。当PLC、手控盒、控制台或通讯网络出现异常,正常操作使用的DP通讯控制方式无法工作时,闭合开关SK1,屏蔽掉PLC对制动器的输出控制,此时2个制动器的控制仅有变频器输出KA1控制,以实现PLC故障状态下的应急操作,原理同上。

图2 制动器控制电路图

为实现起重机设备起升机构双制动器在单抱闸试验时能单独控制,以便保持制动器工作状态不被破坏和改变,同时又不影响双制动器的工作可靠性,通过分析对制动器控制电路改动设计如图3所示。通过设置2个接触器KMZ1和KMZ2,每个制动器均设置单独的接触器控制,改进后制动器控制有4种工作状态。

1)正常操作运行时双制动器工作状态 SK1、SK2、SK3开关断开,制动器接触器KMZ1、KMZ2由PLC输出控制继电器KA1和变频器输出控制继电器KA2共同控制,继电器KA1、KA2任一断电时,接触器KMZ1、KMZ2线圈失电,即可实现制动器A、B 同时断电抱闸。

2)当PLC出现异常,采用应急操作时双制动器工作状态 闭合开关SK1,断开开关SK2、SK3,继电器KA1无法由PLC输出控制时,制动器控制接触器KMZ1、KMZ2由变频器输出控制继电器KA2单独同控制,继电器KA2得电吸合,接触器KMZ1、KMZ2线圈得电工作,制动器A和制动器B松闸;停机后,继电器KA2断电,控制接触器KMZ1、KMZ2线圈失电,即可实现制动器A、B同时断电抱闸。

3)单制动器单抱闸试验 SK2开关断开,SK1、SK3开关闭合,接触器KMZ2线圈始终得电,制动器B一直处于松闸状态,变频器停止工作时,继电器KA2断电时,接触器KMZ1线圈失电,仅制动器A断电抱闸,检验制动器A单制动抱闸制动能力或测量制动器B的松闸间隙;SK3开关断开,SK1、SK2开关闭合,接触器KMZ1线圈始终得电,制动器A一直处于松闸状态,继电器KA2断电时,接触器KMZ2线圈失电,仅制动器B断电抱闸,检验制动器B单制动抱闸制动能力或测量制动器A的松闸间隙。

4)单制动器控制回路故障时的应急操作 相对于原设计只有1个接触器控制2个制动器,采用双接触器分别控制的方式提供了控制线路冗余的措施。当1个制动器的控制元件或控制线路出现问题不能松闸时,通过在转接箱内就近将制动器供电电源线路短接(如图3中虚线部分),可实现1个接触器控制回路控制2个制动器的应急操作,特别针对接触器输出到制动器推动器的电源线路故障,是最有效且可靠的应急处置方法。

图3 优化后制动器控制电路图

2.3 检测回路设计

当制动器控制回路的继电器和接触器在使用过程中出现动静衔铁粘连、机械卡滞等问题时,会导致机构停机后制动器供电回路无法断开或断电延迟,停车后制动器不能正常抱闸;或制动器的制动支架活动铰接部位转动不灵活,制动弹簧机械卡滞,导致制动器断电后没有可靠抱闸,仍处于松闸状态,这些情况下吊钩在吊物重力作用下均会滑落。因而,即使制动器制动信号正常发出,仍存在溜钩风险,还需检测制动器是否动作到位。

增加制动器打开到位行程开关,考虑到起重机存在正常使用和应急使用模式,故将到位信号送PLC控制器参与制动控制;同时也将到位信号直接点亮到位信号灯,供使用者掌握制动器实际动作情况。

3 起升机构溜钩问题处置的软件优化

3.1 总体思路

由于引起起重机设备起升机构溜钩的因素较多,现有技术条件并不能保证产品吊装过程中不会出现溜钩,完全满足高安全性要求。因此,需要对控制软件进行优化,监控和应急处置起重机设备起升机构液压推杆制动器溜钩问题,以保障吊装产品的安全。

目前,起重机设备普遍采用PLC实现集中监控,变频器驱动控制各机构电动机实现速度调节和运行方向的改变。为提高起升机构的速度调节精度,同时避免机构出现超速和失速,起升机构电动机轴端均安装有测速编码器以实现对起升机构电动机的速度闭环控制。编码器除了实现变频器对电动机的速度闭环控制外,通过软件数据处理,还可实现起升机构位置信息的测量[9]。

无论是因机械卡滞或电气元件故障引起的制动器未抱闸制动,还是制动器调整维护不到位引起的制动力矩不够而造成的溜钩问题,都必然会导致起升机构位置值的变化。通过对起升机构停机后其位置值变化的测量,软件监控系统便可监测并判断起升机构是否溜钩,控制系统则可自动采取相应的应急处理措施。

通常起重机起升机构采用提升机专用变频器,具有零速保持功能,即电动机静止不动的情况下,通过输入相应的励磁电流,也能保证额定载荷下不下滑溜钩。因此,在软件监测到起升机构出现溜钩问题时,通过PLC输出控制变频器,驱动控制起升机构电动机在零速下保持静止不动,以避免出现因制动器溜钩而造成对吊装产品的损坏[10]。

3.2 故障判别和软件处理优化

3.2.1 溜钩问题的软件判别方法

在起重机设备的使用中,控制软件在计算各机构行程时,由于起重机设备各机构位置的零位与所使用的编码器零位并不相同,为补偿各机构位置零位和编码器零位的偏差,通常增加1个初始位置s初,故起重机各机构最终显示和参与控制位置的位置值是由初始位置和计算行程来确定的,即

式中:k为电动机转子角度行程与运行机构线性行程比例系数,s'为变频器根据接收到的编码器脉冲量计算得出的行程量。

PLC软件进行位置计算时,实际变化的只有PLC从变频器中读取的变频器内编码器脉冲数值。因此,只要判断在变频器停止工作(PI1=0)时,在程序的1个扫描周期内读取的变频器内编码器数值变化量Δs≥100,便可判断电动机断电情况下制动器失效而导致起升机构溜钩,发出零速控制指令,起重机设备溜钩问题PLC软件判断流程如图4所示。

图4 制动器溜钩问题判断流程图

3.2.2 制动器溜钩问题的软件应急处理措施

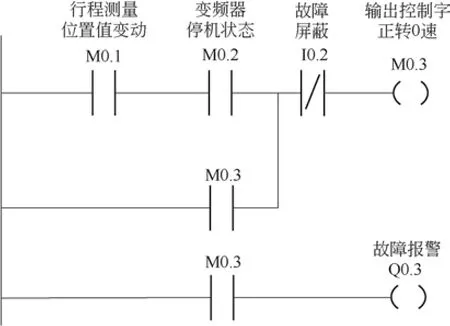

控制软件判别出起升机构溜钩后,PLC需通过通讯控制网络给变频器发送零速正向运行的指令,以使电动机输入相应的励磁电流,产生提升转矩以平衡吊装产品质量带来的负载转矩,避免吊装产品继续下滑带来的危害。图5为起重机设备起升机构溜钩问题处理程序示意图,应急处理程序中设置3个中间变量M0.1、M0.2和M0.3,变量M0.1存储行程检测位置变动,超过设定值为1(高电平),否则为0(低电平);变量M0.2判断变频器工作状态,读取的是变频器的状态字PI1,0(停止)是高电平,1(正转)和-1(反转)为低电平。变量M0.1、M0.2均为高电平时,输出变量M0.3,作为PLC发送控制指令给变频器实现零速保持功能的条件,同时输出故障报警Q0.3,既可以声光报警,也可以在工控机或触摸屏上显示起升机构溜钩的故障信息。为了保持PLC发送控制指令给变频器,避免因变频器停机状态(变量M0.2)变化带来的影响,设置了变量M0.3的软件自保持电路,故障排除之前,使其始终保持零速保持状态。当人为确认故障已排除,产品处于安全状态时,可通过功能键(故障屏蔽I0.2)解除应急处置,PLC给变频器发送停止指令,电动机停止运转,制动器抱闸。

图5 起升机构溜钩问题应急处理程序示意图

4 液压推杆制动器的日常防治措施

4.1 液压推杆制动器安装与调整

液压推杆制动器的调整包括制动力矩、制动松闸间隙和补偿行程的调整,在制动器初装和更换新闸瓦后必需进行制动器的各项调整,在使用过程中如果无异常情况一般无需调整。

制动器是根据制动力矩来选择的,起升机构的制动力矩Mzh为

式中:Kzh为制动安全系数,重型机构每个制动器的安全系数为2;Mj为制动轮的制动静力矩;Q为起重量;m为滑轮组倍率;D为卷筒直径;η为机构冲动效率(0.85~0.9);i为机构速比。

实际使用中,制动器选型后,制动器制动力矩的最大值在出厂时已设定,现场需根据起重机额定负载试验情况在最大值和50%最大值内选择和调整合适值。

制动松闸间隙的大小影响制动响应时间和制动力矩,其大小应适中。间隙过小一方面会使钢丝绳承受过大的冲击负荷,对起重机桥架产生较大振动,另一方面易导致制动轮与闸瓦产生运行干涉,出现异常发热和噪音;间隙过大会导致制动力矩下降。制动松闸间隙根据制动器规格不同,其大小要求也不同。制动轮越大则制动松闸间隙越大,且随着制动闸瓦衬垫的磨损而逐渐增大,需在规定时间内检测和调整,制动松闸间隙一般为0.6~1.2 mm。制动松闸间隙通过转动制动拉杆来调整。

液压推杆的行程包括工作行程和补偿行程2部分,非工作状态下伸出液压缸的活塞杆长度为补偿行程,推动器工作时活塞杆再伸出的部分为工作行程;补偿行程主要是补偿闸瓦长期磨损导致的制动间隙变化,以避免实际作用在制动轮上的制动力矩减小。为安全起见,制动补偿行程一般设置10~20 mm,最小补偿行程为6 mm,当补偿行程低于最小补偿行程时,便不能保证足够的制动力矩,易出现溜钩问题。补偿行程也是通过转动制动拉杆来调整。

4.2 制动器的检查与维护

起重机设备运行前应检查项目包括:1)制动闸瓦摩擦面是否有影响摩擦力的油污及其他杂质;2)制动器抱闸后制动轮与制动闸瓦衬垫之间应接触紧密、无间隙;3)制动轮的制动面不得有锈蚀、油污、不平滑等缺陷;4)制动闸瓦衬垫的磨损情况,若制动衬垫有效磨损厚度<3 mm时应更换,每换一次都应重新调整;5)补偿行程是否满足使用要求;6)制动弹簧有无断裂,工作长度是否有变化;7)液压推动器液压油的数质量检查;8)检查测量制动器松闸间隙是否满足使用要求。

使用过程中的检查内容包括:1)推动工作行程(即闸瓦退距)是否正常;2)制动弹簧工作中有无卡滞;3)制动架的活动铰接点是否卡滞,导致制动器的开启和闭合动作缓慢或不动作,如出现卡滞则及时打磨销轴和进行润滑处理;4)制动轮和制动衬垫有无摩擦发热和异常噪声;5)检查液压推动器工作情况,活塞杆是否因缺油或进有气体而导致不能伸出到位;6)对起升机构做额定载荷的单抱闸,考验单制动器制动性能时,应在单抱闸制动状态下持续一段时间,时间太短无法看出制动器是否有溜钩问题,无法检验单个制动器制动力矩能否满足使用要求,不能保证单制动器工作的有效性和可靠性。

5 结论

本文针对起重机起升机构溜钩问题,结合液压推杆制动器工作原理及使用情况,对起升机构制动失效机理进行了分析,结合起重机设备液压推杆制动器控制原理,提出了其控制电路和控制软件的优化方案,并从安装调试和维护使用方面提出了有效的防治措施,提高了起重机设备使用的安全性和可靠性。