工程车辆车轮螺栓预紧力衰减研究

2023-03-23王欣杨敏唐锋杨苓

王 欣 杨 敏 唐 锋 杨 苓

1成都工贸职业技术学院 成都 611731 2湖南工业职业技术学院 长沙 410208

0 引言

螺栓连接广泛应用在机械中,具有结构简单、连接可靠、装拆方便等优点。然而,螺栓松动往往引起机械连接失效,导致机械故障,甚至发生重大事故,而螺栓预紧力衰减导致的螺栓松动通常认为是导致机械连接完整性破坏的重要原因。现有研究多基于有限元分析,从微观研究螺栓松动机理或是借助振动实验机进行试验验证,对真实的工况下的松动情况研究较少。另外,相关研究对不同厂家、不同规格及不同防腐处理等螺栓进行了研究,但对不同厚度及不同紧固方式研究较少。本文基于真实工况,通过理论计算与试验的方法对车轮螺栓在振动冲击下,不同类型螺母、不同紧固方式、不同螺母厚度及不同厂家对轴向力衰减影响进行研究,为工程中螺栓紧固工艺提供经验参考。

1 螺栓预紧力及紧固力矩理论计算

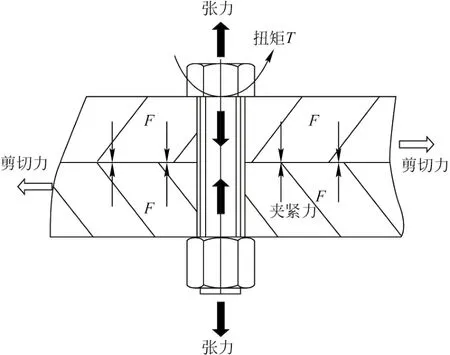

车轮螺栓受力情况如图1所示,根据最大制动扭矩计算单个车轮螺栓剪切力P为

图1 螺栓受力示意图

式中:T为地面对轮胎的最大扭矩,D为螺圆,即螺栓分布圆周直径,n为螺栓个数。

理论最小预紧力Fmin为

式中:Sg为安全系数,μT为结合面最小摩擦系数。

最小紧固力矩Tmin为

式中:Kmax为最大扭矩系数,d为螺栓公称直径,p为螺距,μs为螺纹摩擦系数,d2为螺纹中径,α'为螺纹牙测角,μw为支撑面摩擦系数,Dw为支撑面摩擦扭矩的等效直径。

当μs与μw取0.18时,K取最大值;当μs与μw取0.1时,K取最小值。

最大紧固力矩Tmax为

式中:q为误差率。

最大预紧力Fmax为

由上述公式可以得到螺栓的最大与最小拧紧力矩、最大与最小预紧力。

本文以某汽车起重机为例进行研究,因汽车起重机属于特种车,路上行驶时为满载状态,路面平整程度对车轮的振动、急刹时的动载荷对车轮螺栓的冲击影响更大,更容易导致车轮螺栓的松动。

其车轮螺栓为M22×1.5,10.9,D为335 mm,n为 10,Sg取 1.2,μT取 0.1,q取 0.1,α'取30°。在计算最大扭矩系数时,μs与μw均取0.18;在计算最小扭矩系数时,μs与μw均取0.1。由上述已知条件可计算出理论最小预紧力为136 kN,最小紧固力矩为700 N·m,最大紧固力矩为820 N·m,最大预紧力为215 kN。

2 螺栓预紧力试验

车辆车轮圆周方向布置10颗螺栓,规格为M22×1.5,10.9级,采用USM-3超声波压力仪测试车辆试验前后螺栓轴力大小,测量原理为当超声波通过金属传播时,其传播速度v随着作用于金属的应力σ增大而减小,两者呈线性关系。结构预紧后,螺栓将被拉长,同时应力增大,由于2种现象的叠加效应,超声波从螺栓的一端进入,在另一端反射并返回所消耗的时间t也随之增加。通过仪器测得时间t的变化量∆t,从而逆向计算得到施加的预紧力。

试验采用间歇急刹车(最大制动力)的方式进行。试验路程为15 km,期间进行了23次急刹车。每次急刹车速度从60 km/h降至20 km/h。为了准确测量轴力,将螺栓两端面平整光滑,如图2所示。为便于记录,对每颗螺栓进行标记。

图2 螺杆头端面图

2.1 不同类型螺母对螺栓预紧力衰减的影响

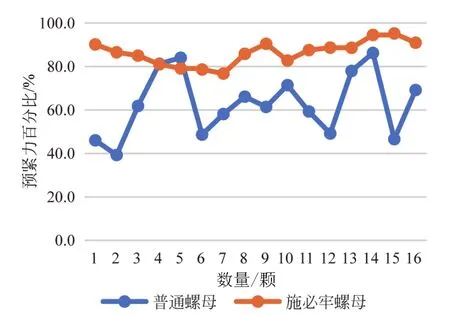

按照上文所述计算得到的力矩值,各选择20颗螺栓,分为4组,分别对普通螺母和施必牢螺母施加760 N·m(最大与最小紧固力矩的平均值)的力矩值进行试验,并在试验前与试验后测量每个螺栓的预紧力,排除误差较大的,每组最后有16颗螺栓有效。绘制图3相同紧固力矩不同螺母试验前后预紧力情况与图4试验后螺栓剩余预紧力百分比。图中普通-前为普通螺母试验前的数据;普通-后为普通螺母试验后的数据;施必牢-前为施必牢螺母试验前的数据;施必牢-后为施必牢螺母试验后的数据。

图3 相同紧固力矩不同螺母试验前后预紧力情况

图4 试验后螺栓剩余预紧力百分比

由图3可知,相同的紧固力矩下,普通螺母产生的预紧力小于施必牢螺母产生的预紧力,根据公式

式中:T固为紧固力矩,k为扭矩系数,F为预紧力,d为螺栓螺纹公称直径。

可知紧固力矩相同,普通螺母的扭矩系数大于施必牢螺母的扭矩系数。影响扭矩系数的因素有螺纹表面粗超度、螺纹表面处理润滑状态等因素。图4为试验后螺栓剩余预紧力百分比,从图4可知,使用施必牢螺母在横向载荷试验后剩余预紧力平均90%,且均大于136 kN,符合设计要求。而普通螺母在横向载荷试验后剩余预紧力平均60%,预紧力大小均值为88 kN,不满足设计要求。

2.2 不同紧固方法对螺栓预紧力衰减的影响

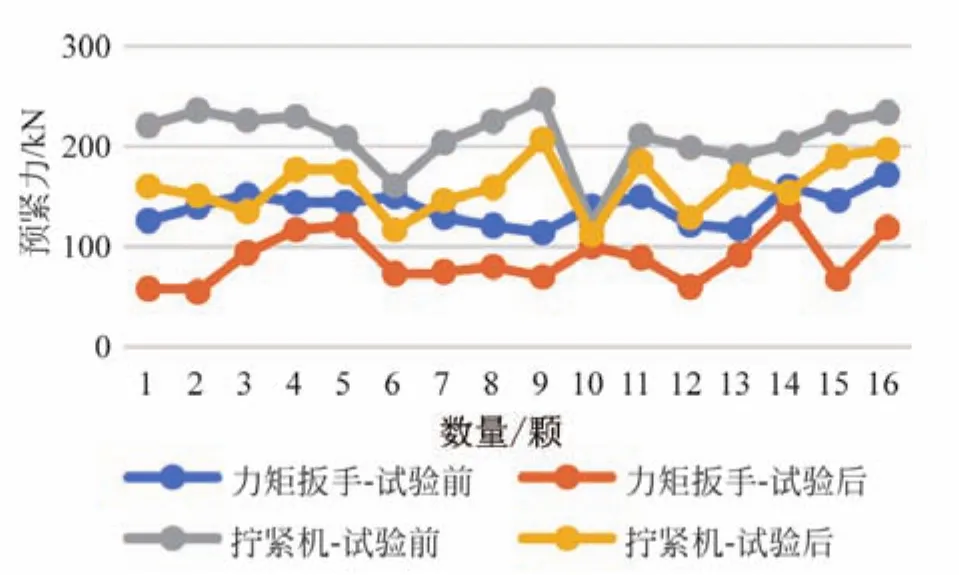

试验分为2组,每组20颗螺栓,2组均采用普通螺母,一组采用力矩扳手紧固到规定力矩值,另一组使用轮胎拧紧机紧固到规定力矩值。通过2种方法紧固后,同样获得16颗螺栓预紧力数据,不同紧固方式试验前与试验后预紧力的变化趋势如图5、图6所示。

图5 2种紧固方式下预紧力

图6 不同紧固方式试验后剩余预紧力百分比

由图5、图6可以看出,试验前使用拧紧机方式紧固的螺栓预紧力相对力矩扳手方式大了50%。综合考量认为是因为力矩扳手在使用过程中间歇、突然加力,而拧紧机是均匀、连续拧紧等因素造成。使用拧紧机紧固的螺栓在试验后剩余预紧力百分比均值77.1%,平均值为160 kN;而使用力矩扳手方式试验后剩余预紧力百分比均值62.9%,平均值为88 kN。使用力矩扳手方式紧固的螺栓在试验后的预紧力不满足设计要求。

2.3 不同厂家、不同螺母厚度对螺栓预紧力衰减的影响

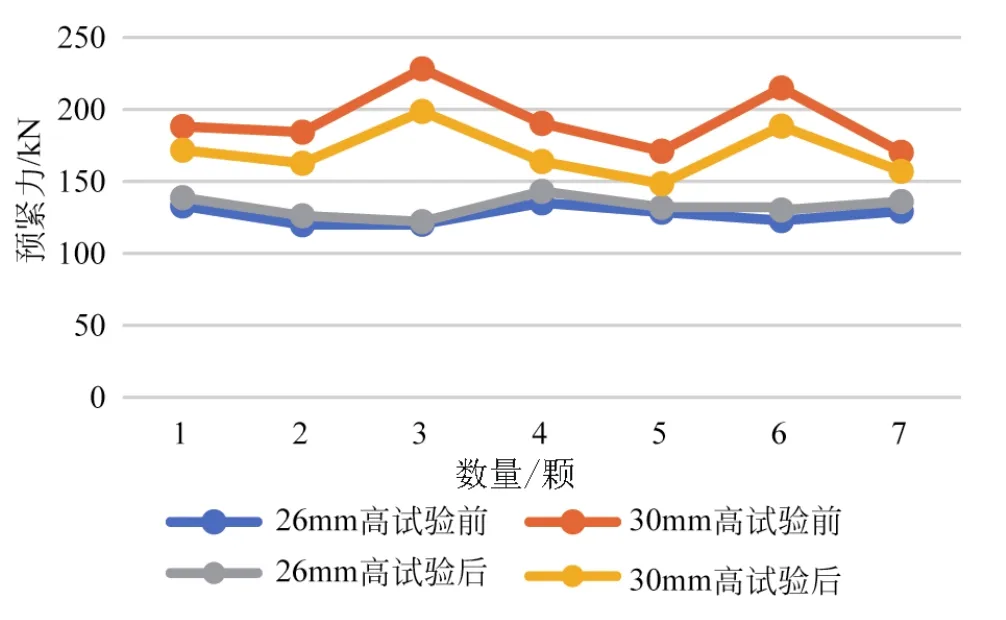

试验使用施必牢螺母,施加700 N·m的紧固力矩进行。选用厂家甲26 mm厚度螺母、厂家甲30 mm厚度螺母、厂家乙26 mm厚度螺母及厂家乙30 mm厚度螺母4种规格施必牢螺母各10颗,具体布置见图7,试验数据表明7颗螺母有效。

图7 螺母布置图

图8、图9为厂家甲2种规格螺母试验前后预紧力与预紧力剩余百分比曲线,可知30 mm螺母试验后的预紧力均值占比螺栓保证载荷的58.4%。而26 mm螺母占比均值为44.3%。M22×1.5,10.9级螺栓的保证载荷是276 kN,预紧力一般选择为保证载荷的55%~65%,即151.8~179.4 kN,可见30 mm厂家甲螺母试验后剩余预紧力在螺栓保证载荷的合理范围内。

图8 厂家甲2种规格螺母试验前后预紧力

图9 厂家甲2种规格螺母试验前后预紧力剩余百分比

图10、图11为厂家乙2种规格螺母试验前后预紧力与预紧力剩余百分比曲线,可知30 mm螺母试验后的预紧力均值占比螺栓保证载荷的61.6%,而26 mm螺母占比均值为48%,可见30 mm螺母试验后剩余预紧力在螺栓保证载荷的合理范围内;

图10 厂家乙2种规格螺母试验前后预紧力

图11 厂家乙2种规格螺母试验前后预紧力剩余百分比

对比图8和图10,可看到26 mm厚度的厂家甲螺母和厂家乙螺母在相同紧固扭矩下产生的预紧力大致相同,但2厂家30 mm高的螺母在相同紧固扭矩下产生的预紧力相差较大,厂家乙螺母产生的预紧力超出厂家甲螺母20%左右。

扭矩为700 N·m,采用施必牢螺母可以满足实际要求,在理论计算最小紧固力矩时可以增加一个修正因数a,a=0.92,以保障理论计算更接近于实际,为实际设计中提供参考。

标准摩擦系数试验机与实车测试的螺栓扭矩系数见表1。

表 1 标准测试与实车测试的螺栓扭矩系数对比

由表1可知,扭矩系数越大,标准测试和实车测试扭矩系数差距越大,这与扭矩系数大时,螺母体和垫圈之间摩擦力矩大,螺母垫圈和轮辋产生转动有关。实际测试扭矩系数≥0.20的施必牢螺母紧固后试验,螺栓预紧力基本无衰减,厂家乙30 mm高度车轮螺母由于实车测试扭矩系数k最小,导致预紧力衰减最大,为11.6%,但衰减后的预紧力满足设计要求。扭矩系数均随螺母高度的增加而减小。

3 总结

1)施必牢螺母相对普通螺母而言在螺栓受到重载冲击后预紧力衰减小,可有效防止螺栓松动。

2)在紧固方式上,拧紧机的连续均匀方式,相较力矩扳手可以产生符合设计要求的预紧力,且衰减较小。

3)理论计算的紧固力矩运用到实际工作中需要进行修正,本文所述工况为0.92。

4)施必牢螺母高度对预紧力的衰减有影响,30 mm高度螺母产生的预紧力及受横向载荷冲击后剩余预紧力更符合设计要求。螺母高度影响扭矩系数,随着高度的增加扭矩系数减小。