飞机牵引车制动系统设计与试验研究

2023-03-23王福泰汤皓泉齐向阳陈文科

王福泰 汤皓泉 田 甜 齐向阳 陈文科

1北京金轮坤天特种机械有限公司 北京 101113 2中国船舶设计研究中心 武汉 430060

0 引言

飞机牵引车是调度飞机过程中必不可少的专用地勤设备,在狭小的范围内可以通过飞机牵引车牵引或顶推实现飞机的移动,飞机牵引车不仅需要具备较高的工作效能和效率,更重要的是保证运行过程中安全可靠[1]。因此,牵引车安全性能的优劣是评价车辆品质的重要指标,而制动系统又是飞机牵引车安全性能的重要组成部分[2,3]。

本文在分析原理和适用性的基础上,设计了新的液压制动系统结构,更好地发挥了液压蓄能器做为辅助动力源功率密度大的特点,提高了系统工作效率,对大负荷的牵引车的驻车和高速下的制动性能进行研究,对于液压动力系统的推广和深入研究具有一定意义[4]。

1 飞机牵引车总体设计

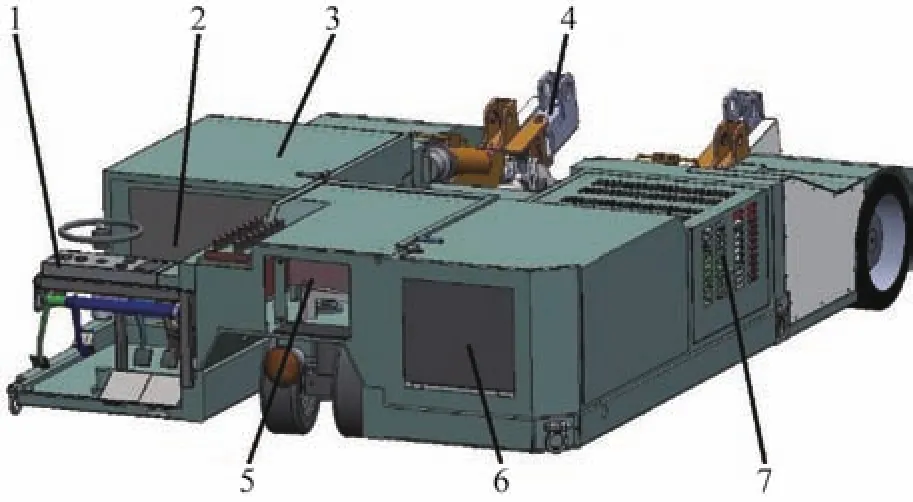

如图1所示,飞机牵引车由制动系统、驾驶位、蓄电池、夹持举升装置、液压系统、电控系统和发动机驱动等组成。整车系统布置紧凑,外形尺寸较小,具有良好的环境适应性和通过性。飞机牵引车需要牵引大载荷飞机,使用液压系统可提供足够的驱动力驱动车辆行走。

图1 飞机牵引车结构布置图

为了对飞机进行顶推和牵引双向操作,座椅、制动踏板、油门踏板可进行前后驾驶调节,电控踏板具有响应速度快、控制精确的优点[5],制动和油门踏板采用电控的形式,飞机牵引车采用电控制动系统[6]。

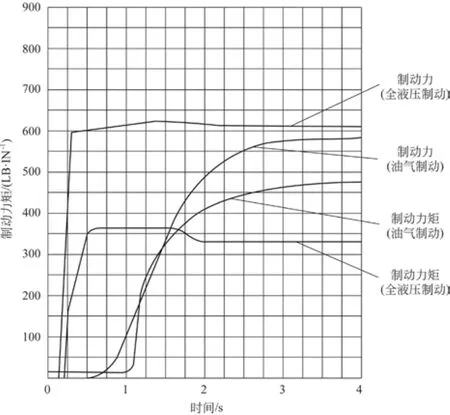

大型特种车辆的制动方式主要有全液压制动和油气制动2种[7],其响应情况如图2所示。在相同制动扭矩条件下,全液压制动相比油气制定方式制动响应更快,在相同响应时间下,全液压制动的制动效果更好,同时全液压制动系统设计简单紧凑,便于维护,工作时不需要气源,在全封闭环境下无油气排入大气,相比较油气制动污染更小,故本牵引车选用全液压制动方式来实现制动。

图2 全液压制动与油气制动响应对比

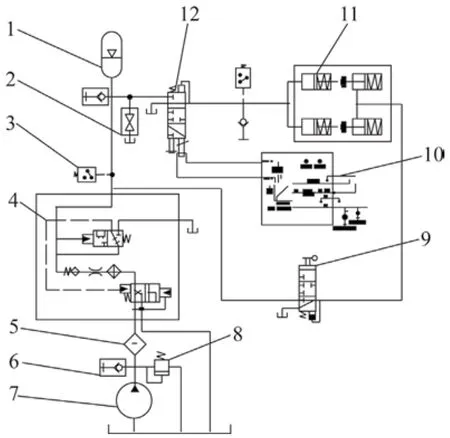

2 制动系统组成及工作原理

飞机牵引车制动系统为单回路制动系统,液压动力系统原理如图3所示,动力系统由液压泵、蓄能器、制动阀、充液阀、制动液压缸、行车制动器、低压报警器等组成。液压泵输出的液压油通过充液阀向蓄能器供油。在开始制动时,蓄能器在电比例阀的作用下开始给制动液压缸供油,制动器响应实施制动。在制动过程中,充液阀通过持续供油保持蓄能器压力维持稳定在安全范围之内。安全阀和低压报警开关为液压制动系统中的压力保护装置。

图3 飞机牵引车液压动力系统原理图

牵引车行车制动系统的基本原理为:电子踏板将踏板角转换为电信号,输入到电控单元;电控单元将控制电流及信号输入到阀驱动器;随后根据输入信号产生控制电流输入到电比例制动阀;电比例制动阀根据特性曲线输入电流调整输出到制动器的压力。

在采用电比例制动阀时还需要对电动机和发动机降速曲线进行匹配,电比例制动阀的制动响应时间为250 ms。当电动机降速下降时间小于制动阀制动响应时间时,电动机转速受到制动系统的影响,会导致其转速出现波动,从而使车辆制动时产生颤振和冲击现象。因此,在进行电动机控制时必须将降速响应时间控制在250 ms以上或使用惯性自由停车模式,防止在制动系统进行制动时电动机转速出现波动。

当制动阀的制动响应高于发动机降速响应时,会使车辆降速时产生颤振和发动机熄火问题。发动机油门响应难以进行调节,可以对发动机驱动的闭式液压泵斜盘进行控制。当进行制动时,首先调节液压泵的斜盘控制压力,使斜盘压力归零,将液压泵排量降低为零,这样发动机和液压驱动系统就实现了脱离,然后再启动电比例制动阀进行制动,可有效缓冲制动带来的颤振和发动机熄火问题。

3 制动系统设计

3.1 液压制动执行机构设计

液压马达选用了BBC04系列闭式行走马达,行车制动时,最大行车制动力矩为10 700 N·m,最大制动压力为60 bar。当驻车制动时,最大驻车制动力矩为10 900 N·m,释放压力为16 bar,最大释放压力为30 bar,释放位移为150 ccm。

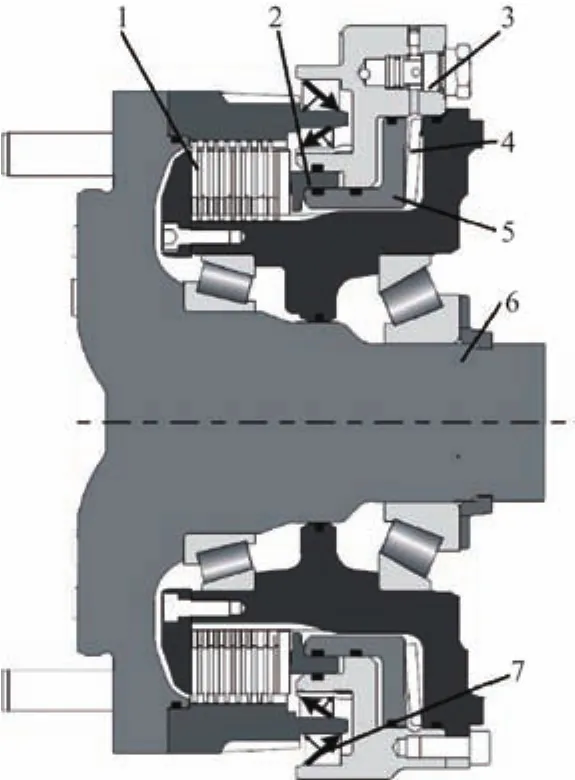

制动执行机构由制动刹车片、液压弹簧、静态制动活塞、动态制动活塞、油门转轴等组成,结构如4图所示。

图4 制动执行机构结构图

制动执行机构采用多片式的一体化制动结构,其制动装置结构简单,行车、驻车共用一套摩擦片。驻车制动时,液压弹簧的弹力作用于静态制动活塞和动态制动活塞,推动制动刹车片抱死转轴,实现驻车制动,当解除制动时,油门阀打开,液压弹簧压缩,制动刹车片压力释放。其中制动扭矩与释放压力成比例减小。行车制动时,受比例制动阀影响,压力随制动踏板力的增大而成比例增加,液压油在做出制动命令后通过进油直接产生压力并作用在动态制动活塞上,随后再压紧制动刹车片,使车轮转轴抱死。其中制动扭矩与释放压力成正比例相关。

根据整车质量结构参数,其最大制动距离为

式中:T为最大制动扭矩,m为整车质量,r为车轮半径,vmax为最高车速。

3.2 液压泵

利用工作转向的齿轮液压泵同时作为制动充液系统的油源,按照蓄能器最长充液时间10 s可知制动系统所需油量相比转向油量很小,在满足转向和工作系统供油时即可满足制动系统用油。

3.3 蓄能器

蓄能器是液压制动系统中的一种能量储蓄装置,其工作原理如图5所示,在系统中的能量蓄能器转变为压缩能或位能储存起来,当系统需要时,蓄能器将压缩能或位能转变为液压或气压能量传递给工作机构。当系统瞬间压力增大时,蓄能器可以将能量吸收,使整个系统压力保持稳定。

本制动系统选用囊式蓄能器。囊氏蓄能器具有稳定性好、响应速度快、功率密度高、惯性小,不易泄漏,易于维护的优点[8]。

在本牵引车制动系统中蓄能器选择的主要依据是工作压力和容积,其中蓄能器容积V0由充气压力P0、有效工作容积ΔV、系统最低工作压力P1和最高工作压力P2决定。

有效排量ΔV计算公式为

式中:Si为液压缸有效作用面积,Ti为液压缸工作行程,m为液压缸所需要的行程次数。

为实现在紧急情况下的快速有效制动,蓄能器作为能量存储装置需要排放大量油液来提供足够的制动力,总容积为

由此,蓄能器的选用根据充液阀压力切换点(即最高压力p1和最低压力p2)和制动器的用油量确定。

3.4 充液阀

充液阀是压力控制阀,当制动系统工作时,具有给制动系统供液和维持蓄能器压力稳定的作用。充液阀根据回路类型的不同分单回路和双回路2种形式,本牵引车采用使用的是单回路充液阀,主要由控制充液压力上下限的先导阀和充液主阀组成。

充液阀选用单回路充液阀,中位开口,考虑下游需要驱动风冷器马达,选用带溢流阀和二次回路的充液阀,行车制动压力为60 bar,为保证蓄能器提供足够的制动力,选用充液压力为80~120 bar标准型;为防止系统超压,选用溢流压力140 bar的溢流阀。

3.5 比例制动阀

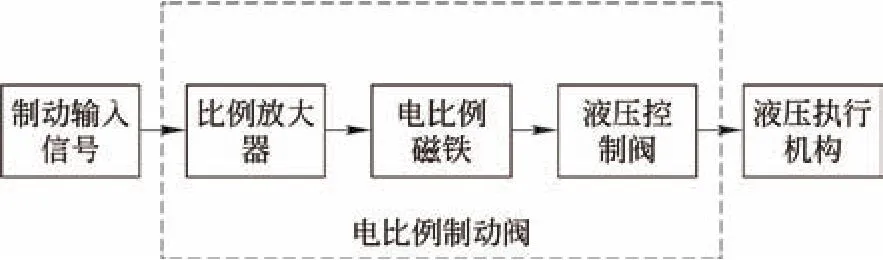

比例制动阀在制动系统中具有控制系统油液流量和速度的功能,同时也具有压力补偿的能力,使输出压力和流量不受载荷的变化,工作原理如图6所示。

图6 比例制动阀工作原理图

当制动踏板发出制动信号时,比例制动阀中的比例放大器将制动信号进行放大,并相应给比例阀的电比例磁铁输出电流,随后阀芯根据磁性变化移动位置,改变制动液的流量和方向,完成对牵引车制动的响应。

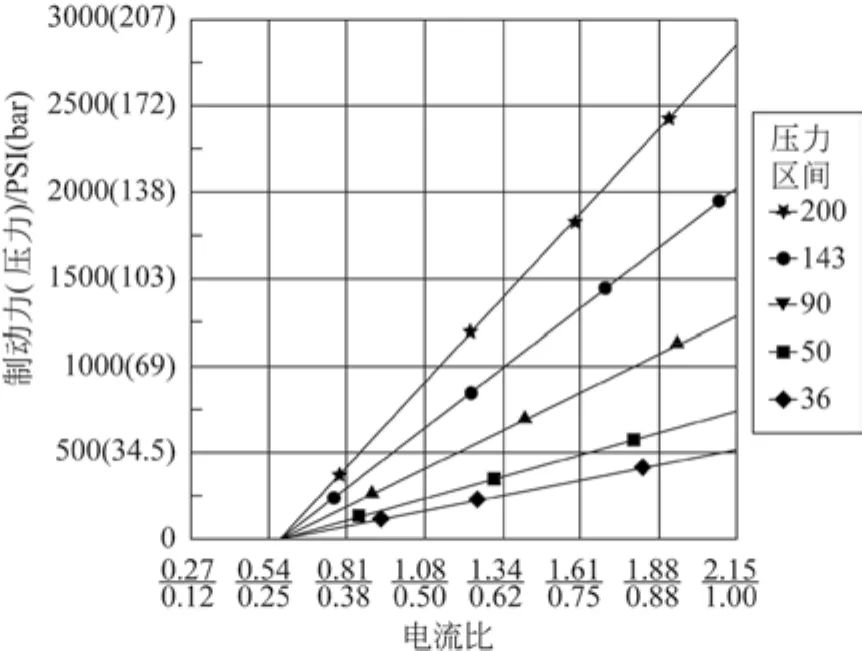

如图7所示,根据液压马达制动参数表和比例阀特性曲线对比分析,液压马达的行走最大制动压力为60 bar,驻车最大释放压力为30 bar,适宜选用范围压力值为90 bar的电比例制动阀比例阀来保证足够的制动压力,通过控制器将其最大电流限制在1.65 A,使马达制动在正常使用的过程中有更高的安全性。

图7 电比例制动阀特性曲线

4 试验研究

根据GJB 1848A—2002《飞机牵引车通用规范》中3.4.5制动性能要求中规定:

1)牵引车在额定质量状态下行驶进行紧急制动时的平均减速度应大于2.5 m/s2。

2)当牵引车制动系统管路仅有一路有效,其余管路失效时,平均减速度应大于1.5 m/s2。

3)牵引车应能在3.5%的坡道上满载驻车和起步。

4)平均减速度的计算式为

式中:a为平均速度,V为制动减速度,m为制动距离。

在试验中,牵引车质量P为6 000 kg,牵引车前后轮轴荷比为6:4,牵引车驱动轮半径R为250 mm,最大轮荷m为6 000 kg,飞机质量Q为15 000 kg,地面附着系数μ为0.8,坡度阻力系数λ为0.035,最大驻车制动力矩M1为10 900 N·m,最大行车制动力矩M2为10 700 N·m。

牵引车的夹持举升装置将飞机前起落架抱起时,前起落架作用在牵引车的质量为5 000 kg,牵引车前轮载荷与后轮载荷之比为1:4。

前轮满载支反力:P1= 3 600×9.8+1 000×9.8=45.08 kN;后轮满载支反力:P2=2 400×9.8+4 000×9.8=62.72 kN;平均后轮承载力为31.36 kN;坡道下滑分力F1=P1λ=45.08×0.035=1.603 kN;驻车轮边制动力F驻=M1/R=10 900/0.25=43.6 kN,F驻>F1,满足标准3.5%坡度驻车制动要求;轮边制动力F2=M2/R=10 700/0.25=42.8 kN;制动减速度a=F2/m=42 800/6 000=7.13 m/s2,根据参数计算满足制动时减速度要求。

牵引车为单管路制动系统,在牵引车制动过程中,液压系统需要为制动系统提供理想可靠的高压油,对牵引车的发动机和液压制动进行测试,系统试验测试在平直水平水泥硬路面上进行,在发动机安装转速传感器测试发动机转速变化,制动系统主泵系统压力来评价牵引车的制动性能和各个参数是否存在异常。

4.1 试验目的

牵引车行车制动用于行驶中的减速和刹车,采用单回路制动系统,后轮行车制动器采用液压制动型制动器。

为测量液压系统的充液能力,观察压力变化的稳定性,以及制动响应结束后,制动系统是否实现稳定快速的卸压。

4.2 试验过程

1)将牵引车制动油路分别安装测压接头,然后在发动机监测接口安装发动机转速传感器;

2)安装完成后对各压力传感器进行压力零点校准;

3)启动发动机观察各参数是否存在异常(压力显示偏差可能是不同量程传感器接错);

4)最大速度踩下发动机油门,在速度至工作值且基本稳定后,快速完全松开油门,踩下制动踏板,直至完全停车后按照上述步骤再次启动,测量工作循环过程中制动器的压力和发动机转速数值。

4.3 试验结论

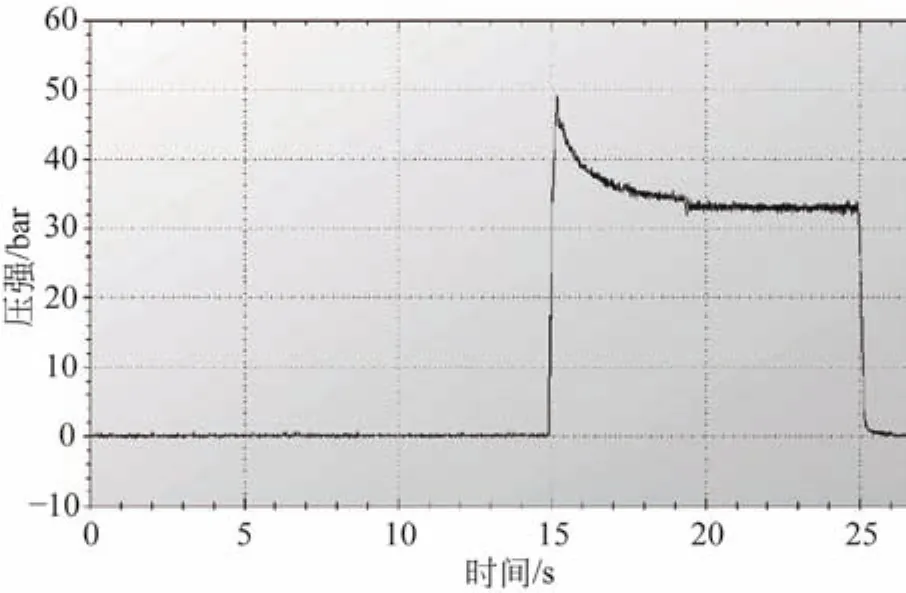

试验数据通过液压测试仪监测压力和转速传感器,为了验证液压系统充液保压的稳定性,对制动主泵压力进行测试,其压力变化曲线如图8所示,15 s开始进行驻车制动,期间10 s,最高压力为47.372 bar,平均压力为34.865 bar,解除制动后,制动器压力快速释放为初始状态。行车制动主泵压力和发动机转速随时间变化如图9所示。

图8 驻车制动压力变化

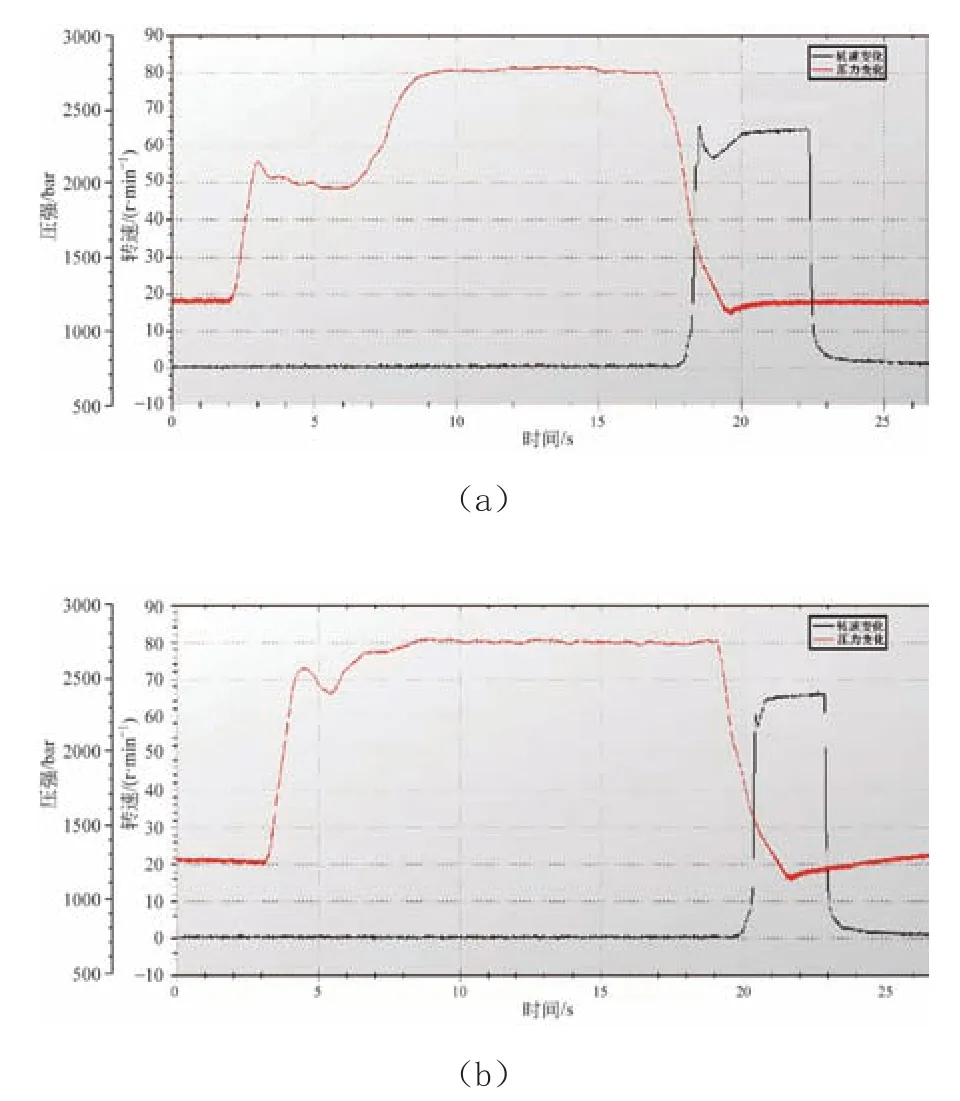

在行车制动过程中,如图9实验数据所示,启动牵引车发动机在怠速状态下,发动机转速维持在1 200~1 300 r/min,平均转速为1 284 r/min,踩油门踏板,行驶至最高车速30 km/h时,发动机转速稳定后维持在2 600~2 800 r/min,平均转速为2 731 r/min,随后松开油门踏板,踩下制动踏板牵引车开始制动,制动响应时间为0.2 s,制动期间主泵最高压力为65.867 bar,平均压力为62.542 bar,小于比例阀额定压力,充液工作稳定,直至停车,制动和解除制动时液压油压力响应迅速,制动距离为4.5 m,平均减速度为7.65 m/s2,车辆在制动过程中具有良好的稳定性,液压制动系统安全可靠,制动效果明显,符合飞机牵引车制动要求。

图9 行车制动主泵压力和发动机转速随时间变化图

5 结论

制动性能是车辆性能的主要性能之一,本文通过研究无杆飞机牵引车性能及指标要求,设计并分析了以液压泵为动力源,蓄能器为辅助动力源的液压制动系统和多片式的一体化制动执行机构。通过实车试验表明,该液压装置可以提供足够的制动力,满足牵引大型飞机时的制动要求,制动时能提供稳定的制动力,具备匹配动力和制动系统相应参数各种装置的选用合理可行。同时,压力到达设定值时制动系统可以实现卸荷,避免在高压下长时间工作,提高了牵引车系统的安全性和使用寿命。