面向连接工艺随机性的惯性仪表结构变形均匀性评价与分析

2023-03-08孙泽宇孙清超凌林本

孙泽宇, 杨 雷, 杨 阳, 孙清超, 凌林本

(1. 大连理工大学机械工程学院, 大连 116024;2. 北京航天控制仪器研究所, 北京 100039)

0 引言

高精度三浮惯性仪表广泛应用于惯性导航系统, 可实现全天候自主导航、 精确定位。 仪表电机转子是惯性仪表的核心元件, 通过高速旋转提供稳定角动量, 其结构稳定性及性能可靠性直接影响惯性仪表的精度和寿命[1-2]。 螺纹连接作为重要的连接结构, 由于其具有拆装便捷、 成本低、可靠性高等优点, 是精密产品中大量应用的连接方式之一[3]。 为满足高精度三浮惯性仪表微米/亚微米级装配精度以及性能高稳定的要求, 需要更精确地控制螺纹连接的装配变形, 以提高仪表精度与稳定性。

近年来, 国内外学者针对螺纹连接的精确控制技术开展了深入研究与实践。 张忠华[4]研究了常温下螺栓载荷均匀性的紧固工艺, 并在此基础上通过数值模拟分析了螺栓-法兰-垫片连接结构在稳态与瞬态温度下的密封性及应力状态。 针对微小型零件的精密装配, 王林[5]开发了基于视觉的精密装配系统, 实现了微小型零件的微应力装配, 并分析了装配应力的产生因素及最小装配应力的装配方法。 CORIA 等[6-7]给出了不同装配策略下螺栓的最终载荷范围, 找到了最适合每种应用场合的拧紧策略。 NASSAR 等[8-9]采用实验和理论研究的方法分析了螺栓组连接中弹性相互作用对预紧力的影响规律, 提出了用来描述螺栓间弹性相互作用大小的弹性柔度概念, 并在假定密封垫变形远大于被连接件变形的条件下提出了螺栓组弹性相互作用模型。 张晓庆[10]建立了阀门螺栓连接刚度模型, 分析了螺栓紧固工艺对装配变形的影响。BRINK 等[11]对C 型梁螺栓装配接触应力进行了研究, 通过预加载对零件进行更新和标定, 使不确定性最小化, 并分析了接触区域应力分布特征及敏感性。 黄灿[12]分析了几何误差下直线导轨装配的应力状态, 通过BP 神经网络模型训练提供直线导轨低应力装配方案。 上述研究针对预紧力精确控制与装配变形做了一定研究, 提出了一系列无应力/微应力装配方法, 但对于精密复杂产品适用性不强且控制成本较高。 相较于上述研究内容,均匀性装配具有更强的普适性和工程应用价值。

对于高精度三浮陀螺仪极端化装配要求(如微米/亚微米级装配精度、 纳米级质心稳定性等) 来说, 仅靠装配人员熟练程度来提高装配精度的成本过高, 因此需要开展针对连接工艺对产品性能的影响规律分析, 研究经济有效的方法提高整体装配精度, 而均匀性装配为提高陀螺仪精度与稳定性提供了一条更为经济、 适用性更强的思路。本文以高精度仪表电机转子盖为研究对象, 针对转子盖非均匀变形问题, 利用数值模拟方法研究了螺纹连接工艺参数对转子盖变形均匀性的影响,为提高仪表转子盖装配精度提出了一种切实可行的新方法。

1 仪表关键结构变形分析

1.1 装配均匀性分析

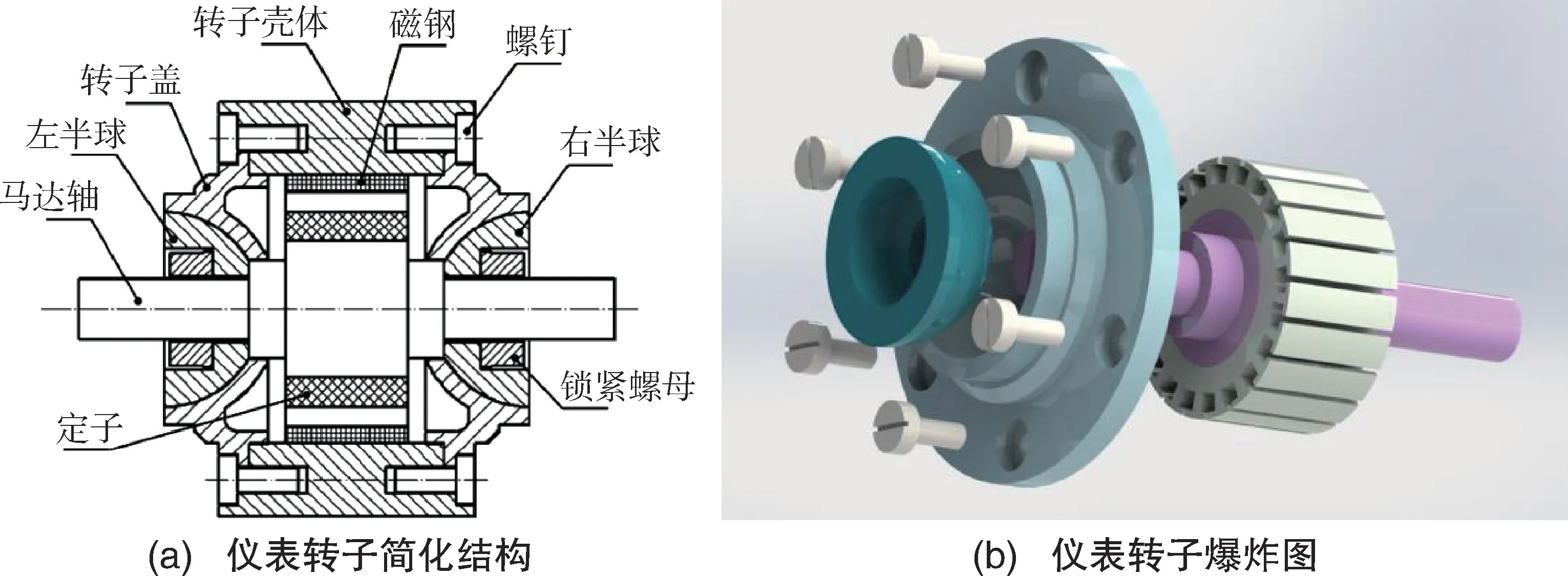

高精度仪表转子是惯性仪表的核心元件, 通过高速旋转提供稳定角动量, 其结构装配精度与稳定性直接影响惯性仪表的精度和寿命。 图1(a)为仪表转子简化结构, 主要包括马达轴与半球轴承组成的定子部分、 转子盖与转子壳体组成的转子部分。 如图1(b) 所示, 转子盖通过均布的螺钉安装在转子壳体上, 要求半球轴承与转子之间的间隙控制在微米级, 从而保证动压马达质心的稳定。 仪表装配作业时, 应保证螺钉预紧力大小合理, 以避免转子盖变形影响仪表精度。 然而在仪表实际作业中, 预紧力离散和不均匀极容易造成结构的装配变形, 从而影响仪表的精度, 极端情况下会产生转子卡死的现象。

图1 高精度仪表转子结构示意图Fig.1 Schematic diagram of high-precision instrument rotor structure

在螺钉拧紧过程中, 预紧力的离散度与其他不确定因素不可避免, 传统装配工艺以变形几何量控制为主, 方法复杂且成本过高。 而变形均匀性是针对具有对称特点的结构, 在对称方向上的分布保持一致, 并不是大小完全相同。 均匀性装配方法是对传统精密装配理论方法的拓展和延伸,控制对称方向上变形相对变化量, 使得关键结构处于更加稳定的平衡状态, 从而保障初始装配精度, 提高产品装配合格率。

1.2 均匀性评价方法

针对仪表转子装配过程中的非均匀变形问题,共生矩阵可对变形分布进行二维或三维统计, 通过定义的特征量表达界面上空间变量的均匀性。共生矩阵是基于变量二阶联合概率密度, 通过检查空间内沿特定方向以一定间隔距离分开的两个空间变量之间的依赖关系, 来描述空间变量均匀性。 可保留空间分布原始特征, 建立空间变量与特征量之间的对应关系, 揭示空间分布的均匀性。

在统计共生矩阵特征量之前, 需要对空间变量数据按比例转换为统一特征量, 计算公式如下

式(1) 中,δ为空间变量值, 在本文中代表变形量;g为对应的特征值;round为将计算舍入到最接近的整数的运算符;G为特征量化等级;δmax和δmin分别为空间分布场的最大值和最小值。 显然,G影响空间变量数据量化粗/细程度, 决定了空间分布场中包含的纹理信息的数量。 根据本文实际应用情况,G值取256。

联合条件概率密度可以表示为P(i,j|d,θ),简单解释为距离为d的两个节点特征值分别为i和j的概率, 数学表达式为

式(2)中,d为空间节点对的相对距离,θ为空间节点对的方向, dx=d·cosθ, dy=d·sinθ。 根据特定的应用, 确定合适的距离d和方向θ, 建立空间区域上的P(i,j|d,θ)。 例如, 针对二维空间上的节点变形数据, 选择d=n/2 与θ=0°,n为数据点个数, 构建沿对称分布的变形节点特征量。

通过统计空间变形的特征量在整个空间节点的分布情况, 进一步构建共生矩阵P, 通过共生矩阵P的元素来量化空间节点的均匀性。 HARALICK等[13]最初从共生矩阵提取了14 个统计数据来描述这些分布特征, 然而这些统计数据大多都是冗余的, 常用的评价指标只有4 个, 即能量ASM、 对比度CON、 熵ENT、 逆差距HOM, 计算公式如下

其中, 能量ASM值越大, 意味着节点上转变较少, 即分布均匀; 对比度CON值越大, 则节点局部变化量大, 即分布越不均匀; 熵ENT值越大,说明共生矩阵均匀分布, 代表节点变量存在较多的梯度变化, 即节点分布不均匀; 逆差距HOM值表示了共生矩阵元素的集中程度, 越集中则节点变化越小, 空间分布越均匀。 利用上述的四个特征量, 可以对变形均匀性进行综合评价。

2 预紧状态下的关键结构变形仿真

在仪表转子盖上均匀分布的螺钉拧紧过程中,离散预紧力造成转子体的非均匀变形, 影响了仪表精度。 本章节以转子盖为例, 研究均匀分布螺钉组拧紧作用下与半球型轴承配合的球碗结构上非均匀变形情况。

2.1 有限元模型建立

动压马达转子为双侧对称结构, 为简化计算,建立单侧仿真模型, 包括转子盖与转子壳, 导入ANSYS Workbench 中进行结构静力学分析。 如图2(a)所示, 分别在转子盖与转子壳、 锥形止口间设定为小滑移接触, 摩擦系数设定为0.15。 本文中只讨论预紧力对界面变形的影响, 为了减少螺钉实体单元对结果造成影响, 采用梁单元加载预紧力方式, 通过设置多个载荷步实现预紧力的分布加载, 加载顺序为①-④-②-⑤-③-⑥, 未拧紧的螺钉设置为打开状态, 已拧紧的螺钉设置为锁定状态保持预紧力加载, 预紧力大小根据离散度随机生成, 以此来模拟转子端盖实际装配过程。固定约束施加在转子壳体底面上。 在球碗面上建立路径, 提取节点上的变形数值, 如图2(b)所示。

图2 仿真模型与后处理路径设置Fig.2 Schematic diagram of simulation model and post-processing path settings

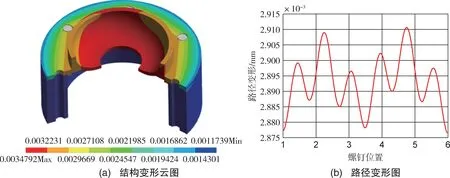

2.2 仿真结果

在ANSYS Workbench 中对有限元计算结果进行后处理, 得到转子盖与转子壳体的整体变形云图, 如图3(a) 所示。 结果表明, 螺钉预紧力拧紧造成了转子盖的非均匀变形, 在球碗面上的变形程度较大。 提取截面圆路径上的变形数据, 如图3(b)所示, 在靠近2 号螺钉与5 号螺钉位置处存在变形较大值, 整体变形数据不均匀性明显。由仿真结果可知, 螺钉预紧力的加载及离散度的大小容易造成仪表转子上的不均匀变形, 从而影响仪表转子回转精度与稳定性。

图3 结构变形云图与路径变形图Fig.3 Nephogram of structural deformation and diagram of path deformation

3 关键结构变形均匀性特性分析

在螺钉预紧力拧紧作用下, 转子盖上出现明显不均匀变形, 而转子盖安装工艺参数主要涉及预紧力离散程度与拧紧策略。 为探究预紧力离散程度与拧紧策略对关键结构变形均匀性的影响,选择不同预紧力离散程度与拧紧策略, 开展转子盖变形特性规律研究。 针对模型计算结果, 利用前述均匀性评价方法对转子盖变形进行了规律研究分析。

3.1 预紧力离散度对变形均匀性的影响

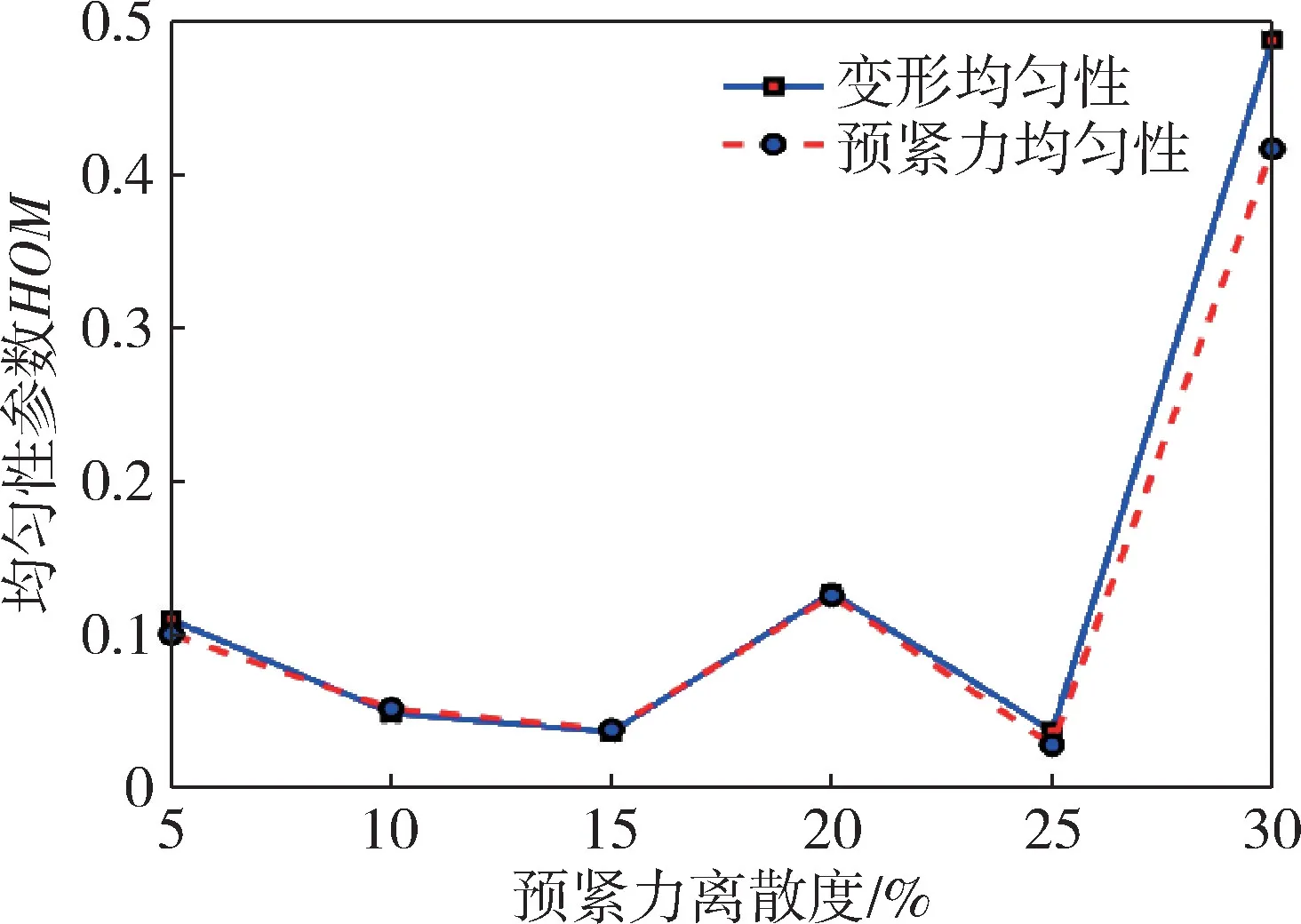

为分析预紧力离散度大小对转子盖球碗的变形均匀性影响, 设置了5%、 10%、 15%、 20%、25%及30%的离散度。 针对每个预紧力离散度,使用随机函数分别生成了预紧力计算值。 针对各离散度下预紧力条件, 分别计算转子盖球碗变形,提取不同预紧力离散度条件下球碗上路径变形进行均匀性分析, 如图4 所示。 其中, 在25%离散度情况下, 路径变形的均匀性最差; 而在其余离散度情况下, 路径变形的均匀性难以分辨。

图4 截面圆路径4 变形数据Fig.4 Deformation data of section circle path 4

进一步, 为了探究预紧力对截面圆上变形均匀性的影响, 由于逆差距对呈对称分布的空间变量表征效果较好, 在此选择评价参数中的逆差距作为均匀性评价指标, 对变形均匀性进行计算,其值越大, 均匀性越好。 提取不同预紧力离散度下的界面变形, 通过逆差距特征参数评价界面变形均匀性, 结果如图5 所示。 由图5 可知, 变形均匀性与预紧力均匀性分布一致, 而随着预紧力离散度增加, 变形均匀性变化规律并不明显。 各路径上变形与预紧力分布均匀性的相关性为0.9928,说明预紧力分布均匀性与变形均匀性密切相关,而与预紧力的离散程度关联性不大。

图5 不同预紧力离散度的变形均匀性Fig.5 Deformation uniformity under different preload dispersions

3.2 拧紧策略对变形均匀性的影响

转子盖拧紧策略包括顺序拧紧、 对称拧紧、间隔拧紧, 本节分析以上拧紧策略对转子盖变形均匀性的影响。 此外针对多螺钉结构, 多轴同时拧紧策略被广泛使用, 本节也分析双轴拧紧策略下转子盖的变形均匀性。 各螺钉采用相同的预紧力, 分别按照不同拧紧策略对转子盖施加预紧力,计算各拧紧策略下的变形均匀性, 如图6 所示。 由图6 可知, 对称拧紧和双轴拧紧策略的变形均匀性好于顺序拧紧与间隔拧紧策略, 顺序拧紧策略的变形均匀性最差。 因此在仪表电机转子盖装配工艺方案过程中, 应尽量避免使用顺序拧紧策略,建议采用对称拧紧策略, 并且尽可能使用多轴同时拧紧策略, 来提高仪表电机转子装配的变形均匀性。

图6 不同拧紧策略下的变形均匀性Fig.6 Deformation uniformity under different tightening strategies

4 结论

本文以仪表转子盖为研究对象, 建立转子盖装配模型, 在预紧工况下进行装配体的静力学仿真分析, 研究转子盖关键结构球碗上的变形特性,并且提出了基于共生矩阵的变形均匀性评价方法,对球碗上的变形均匀性进行评价分析。 进一步研究了不同预紧力离散度、 不同拧紧策略下的变形均匀性特性, 得出以下结论:

1)在相同预紧力作用下, 在转子盖球碗面上仍然存在非均匀变形, 在靠近螺钉位置处存在变形峰值, 从而对马达精度有一定程度影响。

2)不同程度预紧力离散度下, 变形均匀程度不一致, 变形均匀性大小与预紧力空间分布密切相关, 而与预紧力离散度的大小关系不大。 在实际装配生产中, 建议着重关注对称分布结构上的预紧力一致性。

3)装配工艺参数中, 螺钉拧紧策略对变形均匀性具有显著影响。 相对于顺序拧紧, 对称拧紧策略能够保证更加均匀的变形, 而采用多轴拧紧策略可以更进一步提高变形均匀性。