利用精密度法评定铁矿石采制化全铁不确定度

2023-03-04张晓艳左玉昊

*张晓艳 左玉昊

(中国检验认证集团河北有限公司 河北 060013)

引言

合理且经济地评定测量不确定度对领导者做出正确的决策起到重要参考意义。不确定度的研究中通常包括系统效应(偏差)和随机效应(精度)[1]。采制样中的系统效应是由采制样目标的异质性以及采制样方法无法正确反应这种异质性而造成的(如样品的粒度、形状、组成和分布异质性等)。一般来说其很难量化,通常可以通过控制措施来减少。随机效应更容易量化,并且可以最小化,它主要是由样品成分在空间或时间上的变化引起的,这些变化可能是循环或非循环的。减少随机效应最明显的方法是增加采制样数量,但是采集太多的样本只会使检验检测成本过高,所以评定采制样不确定度作为抽样程序验证的一部分,需要对时间和空间的变化进行仔细调查,以便为目标质量要求选择更适当的抽样频率和空间分布。全铁含量是铁矿石交易和生产工艺中关注的重要指标,全铁检测准确性是评定铁矿石第三方检测机构能力的重要指标。通过研究整批铁矿石采制化全铁不确定度的评定,从而提高采制化各环节检验精度,对降低检验成本和增加第三方检测机构经济效益起到非常重要的作用。

测量不确定度可以定义为两部分组成:从堆垛或样品流动过程采样并使用这些样品代表整个采制样质量得出的不确定度;以及从分析检测过程得出的不确定度。实验室检测过程的不确定度评定在现有国标和学术文献中可以找到大量的参考文献,采制化全铁不确定度评定的模型容易确定,比如可以分为采样分量、制样分量和实验室检测分量,但难点在于难以对输入的采制样不确定度分量量化计算。本文通过使用精密度法完成对整批铁矿石采制化全铁全系统精密度和偏差受控情况核校,可以计算得到采样单元组内和组间标准不确定度,进而通过标准不确定度分量计算出合成标准不确定度和扩展不确定度。

本文采用设备主要有采样铲、破碎机、缩分机、研磨机、试验筛、烘箱、马弗炉、滴定管。

1.采制化方案

(1)采样

根据SN/T 1797.1—2008《铁矿石安全卫生检验技术规范 第1部分:取样 手工法》[2]采用在汽车卸货过程中,从新露出的铁矿石表面上随机采取份样,将采集的份样分别称重和计算总重,并按公式(1)计算份样CV值以校核采样员的采样能力满足采样标准要求。

式中,s—份样质量的标准偏差;m—份样质量的平均值。

为有效进行精密度试验,需要将20个或20个以上交货批,采取标准中规定的份样数的2倍按次序交替组成2个大样A和B。本试验采用对最大标称粒度为40mm的一批200000吨铁矿石堆垛采用汽车(50吨/车)倒运过程中进行手工采样。将此批铁矿石以每10000吨划分为一个单元;以全铁作为检测项目,在置信度为95%时,总铁总精密度要求为±0.5%,最小份样质量为4kg。在委托方及各相关方未给出品质波动估计值的类型时,选择品质波动为大;采样铲选择份样铲号为50的采样铲;每一单元采样标准所需份样数为100个,则在日常采样方法采取每一个份样的同时随机再多采取1个份样,并交替组成20个大样A和20个大样B。

(2)样品制备及检测

依据标准为GB/T 2007.2—1987《散装矿产品取样、制样通则 手工制样方法》[3]将每单元A、B样品分别行制样。对样品依据GB/T 6730.5—2022《铁矿石 全铁含量的测定 三氯化钛还原后滴定法》[4]进行全铁含量的实验室测定,得到检测结果XAi、XBi。并根据公式(2)计算出加权结果XABi作为偏差评定的参比结果,可由贝塞尔公式(3)求得采样单元组内XA、XB的标准差sABi。结果见表1。

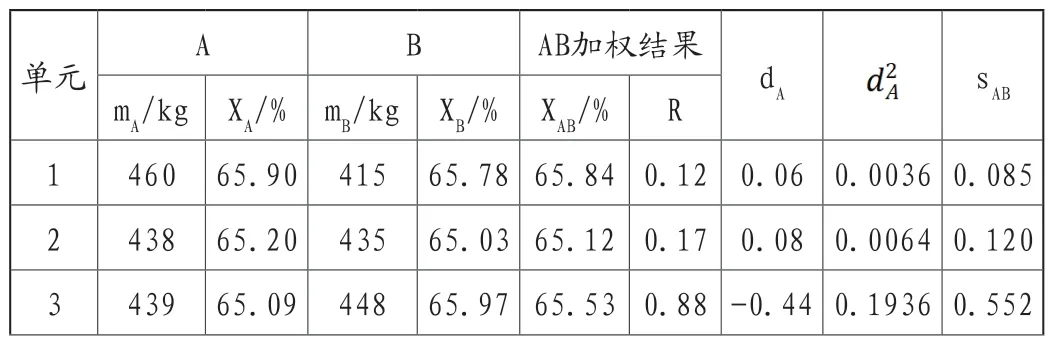

表1 检测原始记录、参比结果和采样单元组内标准差

2.精密度和偏差受控校核

(1)精密度受控

根据GB/T 10322.3—2000《铁矿石校核取样精密度的实验方法精密度》[5]计算此批铁矿石采样、制样、检测全铁总标准偏差:

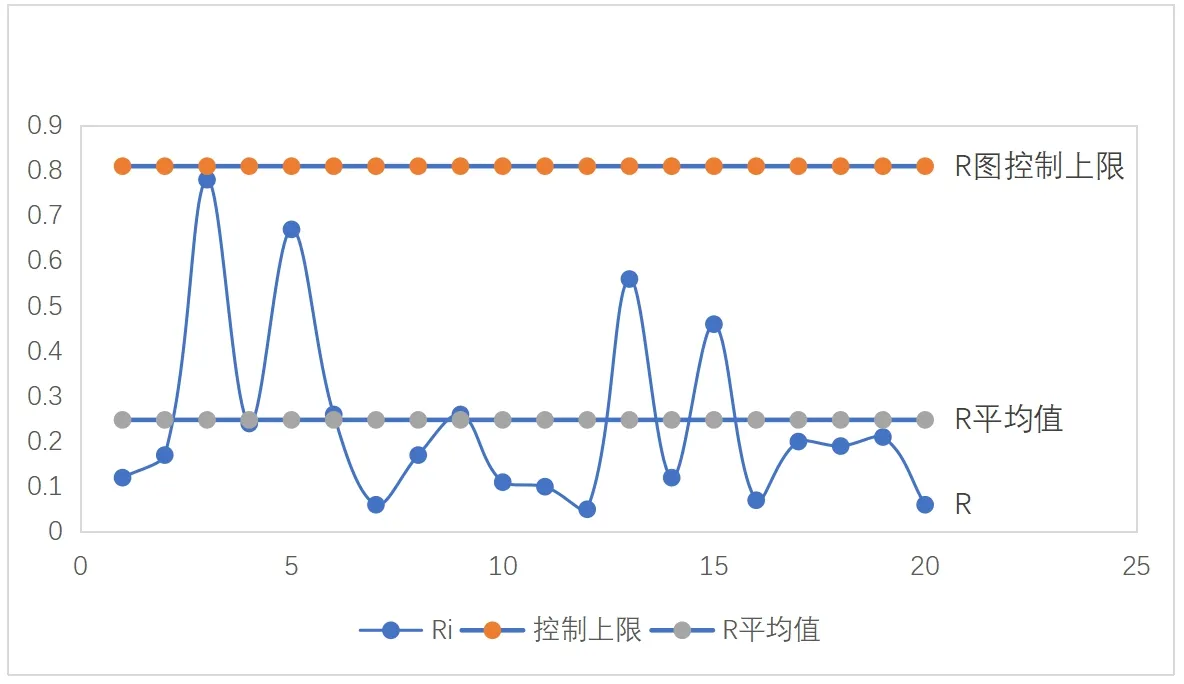

采用极差控制限方法绘制成质控图,针对成对测定,D=3.267,R图的上控制限=0.810%,如图1所示。从图1中可观察出,极差R所有值均在R图的控制上限内,表明采制化全铁检测的全过程精密度受控,所以采样单元组内标准不确定度sX=σSPM=0.21%。

图1 极差R质控图

(2)偏差受控

在计算份样质量和汽车载重变异系数cv均不大于20%的情况下,每一个单元中以XABi作为参比结果,对A采样方法根据GB/T 10322.4—2014《铁矿石校核取样偏差的实验方法》[6]进行偏差试验:

通过公式(8)~(11)计算得:

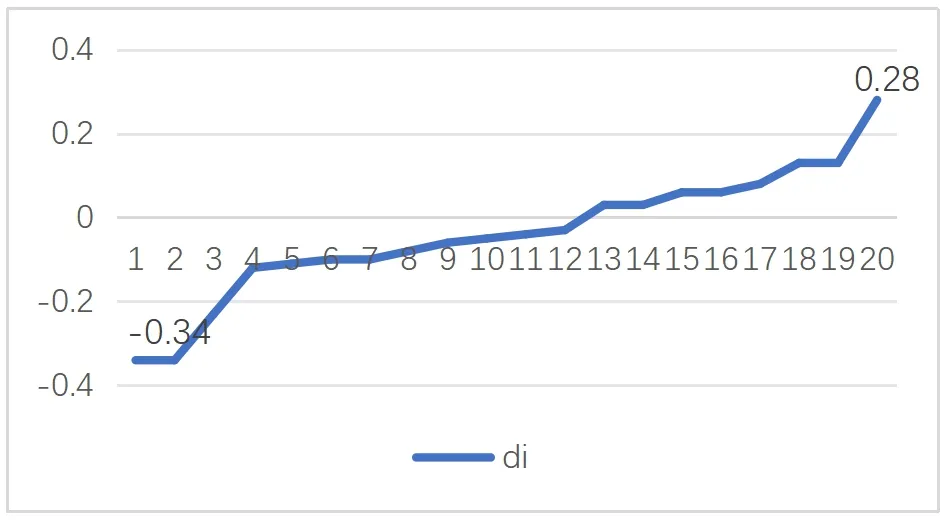

将di按从小到大顺序重新排序如图2,计算格鲁布斯统计量:

图2 di升序图

通过公式(11)~(12)计算得Gk=2.100;GL=1.969;查表格鲁布斯临界值为2.709,GL<Gk<2.709,所有数据均未离群;计算得的置信区间LL=-0.10,UL=0.02,LL和UL区间完全包含在允许偏差±0.25%(全铁总允许偏差=全铁总精密度±0.50%的1/2)中,没有显著性差异,表明全铁采制化的全检验过程偏差受控,所以采样单元组间标准不确定度=0.17%。

3.合成标准不确定度和扩展不确定度

通过精密度和偏差受控求出组内和组间标准不确定度,故根据不确定度评定模型合成标准不确定度:

4.结论与讨论

不确定度评定模型一般采用先计算不确定度分量的标准不确定度,进而合成标准不确定度。检测实验室不确定度分量的标准不确定度一般可以采用标准样品、能力验证结果、设备的检定校准结果以及测量方法中的估计和假定作为分量输入不确定度合成模型。对采制样不确定度的评定难点在于目前市场和行业中不能提供采制样的标准样品、能力验证,且大部分采制样设备也难以得到检定和校准服务,所以使采制样不确定度分量难以量化输入测量不确定度模型。实验室全铁检测质量控制工具多样性程度高,评定的全铁不确定度一般数值较小,而大样复检结果或重新采样复检结果一般均会超出实验室全铁检测不确定度,说明采制样在铁矿石全铁检测不确定度评定中占有很大分量且未被输入到全铁检测不确定度评定模型。针对这些难题,本研究参考精密度法对铁矿石采制化全流程的协方差分量计算合成标准不确定度和扩展不确定度,解决了仅提供实验室全铁不确定度无法向客户解释说明进出场铁矿石检测结果差异大于检测标准再现性要求问题和采制样不确定度分量无法统计核算问题,为今后的检验检测质量控制提供了一种工具和方法。