浅谈延迟焦化密闭除焦技术的职业卫生意义

2023-03-04郭强之娄峰史松良裴伟姬崔涛张磊

*郭强之 娄峰 史松良 裴伟姬 崔涛 张磊

(1.中石化安全工程研究院有限公司 山东 266100 2.中石化国家石化项目风险评估技术中心有限公司 山东 266100)

目前,我国延迟焦化生产能力约1亿吨,位居全球第二[1]。随着全球原油趋向于重质化、劣质化,延迟焦化装置因原料适应性强、技术成熟、投资和操作费用较低等优势,从而在炼油工业中的作用将愈发重要[2]。

传统的延迟焦化生产工艺多为开放式作业,生产过程中产生的石油焦粉尘、有毒有害气体对作业环境造成严重污染,威胁作业安全及人员健康,成为制约延迟焦化发展的主要原因[3]。随着国家对环境保护的日益重视,近年来国内相继研发了延迟焦化密闭除焦技术,其环保效果显著。为验证其在职业卫生方面的效果,本研究针对关键作业环节及主要职业病危害因素进行了分析探讨。

1.对象和方法

(1)对象

一是以某大型炼化企业延迟焦化装置为研究对象,对其实施密闭除焦技术改造前后存在的主要职业病危害因素检测结果进行对比分析;二是以类比对象资料数据作为研究对象,包括相同工艺延迟焦化装置的数据资料及文献资料。

(2)方法

①基本情况调查。采用职业卫生学调查方法,对研究对象的生产工艺、原辅材料、劳动定员、工作制度及作业方式等进行现场调查。

②资料收集。一是通过中国知网检索获取部分延迟焦化装置的职业病危害因素检测数据;二是收集部分延迟焦化装置的职业卫生评价报告、日常检测数据及有毒气体报警器报警记录。

③检测分析。按照GBZ 159—2004《工作场所空气中有害物质监测的采样规范》要求,对延迟焦化装置存在的主要职业病危害因素及关键作业环节进行现场分析。

2.结果

(1)基本情况

①生产工艺。研究对象采用四炉两塔的生产技术,生产规模为290万吨/年。密闭除焦改造前,除焦工艺采用普通的半密闭半自动顶、底盖机形式;改造后为密闭式自动顶、底盖机,并新增冷焦、切焦顺控系统。焦炭池改造前为开放式作业,石油焦依靠汽车运输,沥干水分的石油焦需使用行车转移到储焦池外面的堆焦场地,再由铲车装运,其过程中产生大量的粉尘;焦炭池进行密闭化改造后,整个石油焦取料过程采用远程程序化控制,在脱水仓(取料间)内设有摄像头,并在程控室设有监视器,运行人员仅需在控制室对设备进行监视和操作。同时,脱水仓(取料间)仓顶设有排气口,将仓内废气集中外排处理。

②原辅材料。研究对象除焦工艺涉及的主要物料为石油焦,改造前后无变化。

③劳动定员与工作制度。研究对象除焦班岗位实行三班一运转,3人/班,合计9人,改造前后除焦作业人员数量不变。

④作业方式。除焦岗位作业流程中,改造前除焦岗位人员需在焦炭塔底部12m平台进行人工开盖、平台焦炭清理等人工操作,以上操作在改造后全部通过现场操作盘完成,人员现场停留时间由原来的40min缩短到10min之内。整个除焦作业流程约需要4h,改造前后无变化。

(2)主要职业病危害因素分布及接触情况

延迟焦化装置存在的主要职业病危害因素包括:化学毒物(硫化氢、一氧化碳、石油烃、焦炉逸散物)、粉尘(石油焦粉尘)、物理因素(噪声、高温及电离辐射)等[4]。

①化学毒物。研究对象采用密闭除焦工艺前,硫化氢、一氧化碳、石油烃及焦炉逸散物会随着除焦过程中大量逸散的水蒸气存在于周围环境中,其中切焦期间冷焦水罐排放气中的硫化氢浓度可超过100mg/m3[5-6],以上造成除焦工接触硫化氢浓度超标[4]。一氧化碳主要是除焦工在焦炭塔开启顶盖时接触,接触浓度可超过行动水平(职业接触限值的一半)[7]。石油烃(戊烷、正己烷、环己烷、正庚烷、辛烷、壬烷、苯、甲苯、二甲苯、乙苯等)和焦炉逸散物接触浓度相对较低,均符合国家职业接触限值要求[4,8]。采用密闭除焦工艺后,除焦过程逸散的水蒸气显著减少,产生的废气经过集中处理达标后外排,减少了有毒有害气体无组织排放,作业现场环境得到改善。通过查阅研究对象在焦炭塔底部平台及顶部平台设置硫化氢报警器的报警记录,发现报警记录在采用密闭除焦工艺后显著减少,且报警值显著降低。

②粉尘。石油焦粉尘主要是作业人员在人工手动清理焦炭塔平台残留的焦炭过程中进行接触,同时也会受到焦炭池内焦炭运输作业的影响。因水力除焦产生的石油焦含水率高,粉焦平均含水率超过10%[9],因此除焦工在焦炭塔平台附近接触石油焦粉尘浓度相对较低[4,8]。采用密闭除焦工艺前,焦炭池装车场地推土机、装载机、运输车辆进行石油焦装车及装车场地清理时,洒落在场地的石油焦被反复碾压成细颗粒,风干后会形成扬尘,装车工在装车场地接触石油焦粉尘浓度超过国家职业接触限值[4]。采用密闭除焦工艺后,作业人员主要在控制室远程操作,无需到作业现场,不接触石油焦粉尘。

③物理因素。延迟焦化装置高噪声设备多,装置现场整体的噪声强度较高,除焦岗位作业人员接触噪声主要是高压水泵运转和周围装置高噪声设备的影响,其噪声强度超过80dB(A)[8],属于噪声作业岗位。延迟焦化装置虽然存在生产性热源,为露天框架结构,作业人员主要受环境高温的影响,因现场停留时间短,且控制室、外操室都设置了空调,作业人员接触高温的时间加权平均WBGT指数在国家标准限值以内。研究对象在焦炭塔上均安装了γ射线料位计,并加装了金属保护盒,在其1m处的剂量当量率水平为(0.23~0.87)μSv/h[10],料位计周围辐射剂量水平检测结果低。相比密闭除焦改造前,改造后除焦岗位作业人员现场停留时间缩短,其接触物理因素强度降低。

(3)类比对象资料数据结果

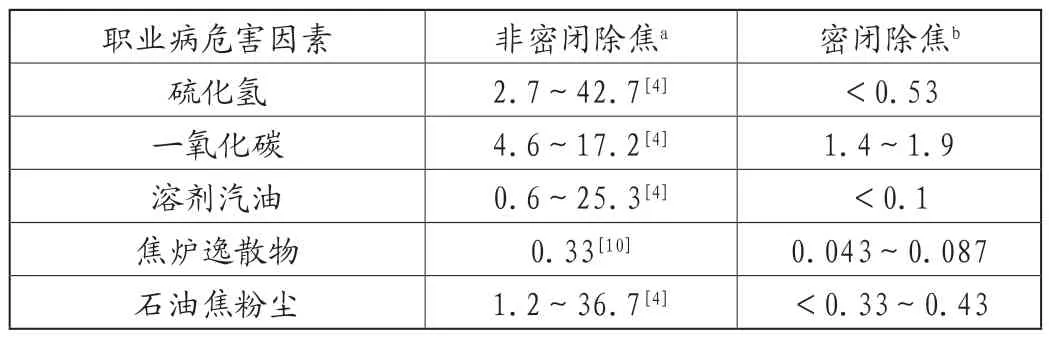

对延迟焦化装置的文献资料、职业卫生评价报告及日常检测数据进行对比分析,结果显示延迟焦化装置采用密闭除焦技术前后各职业病危害因素检测结果差异显著,其作业现场存在的化学毒物和粉尘浓度显著降低,见表1。

表1 类比对象资料数据结果(单位:mg/m3)

(4)现场检测结果

针对延迟焦化装置存在的主要职业病危害因素,对某大型炼化企业延迟焦化装置在密闭除焦技术改造前后分别进行了检测。密闭除焦技术改造前,焦炭塔顶盖机开启时,焦炭塔53m平台操作间外硫化氢检测结果高于国家限值要求(10mg/m3)[7],改造后随着水蒸气及废气逸散减少,其检测结果低于国家限值要求。焦炭池未密闭前,石油焦粉尘超标严重,对焦炭池进行密闭后,其检测结果大幅降低,且低于国家限值要求。其他职业病危害因素经现场职业病危害因素检测分析,检测结果显示延迟焦化装置采用密闭除焦技术后,其作业现场存在的化学毒物、粉尘和物理因素浓度/强度显著降低,见表2、表3。

表2 现场检测结果(单位:mg/m3)

表3 采用密闭除焦技术前后物理因素测量结果对比情况

3.讨论

延迟焦化装置存在可挥发性有机物(VOCs)无组织排放,焦炭池大风扬尘等环保问题。随着国家对以上环保问题的重视,国内相继研发了多种延迟焦化密闭除焦技术。目前市场接受度比较高的技术有两种,一是中石化洛阳工程有限公司开发的安全环保型延迟焦化密闭除焦、输送及存储成套技术(S-CCHS)[12];二是洛阳涧光特种装备股份有限公司开发的延迟焦化罐式密闭除焦脱水技术。其中S-CCHS可适用于老装置的改造项目,而罐式密闭除焦技术适用于新建延迟焦化项目。本文研究对象为老旧装置改造,均采用S-CCHS技术。

延迟焦化装置原料油复杂多变,随着重质化和劣质化原油的增加及减压深拔技术的发展,延迟焦化原料更加劣质化,严重影响除焦操作的安全性。例如原料油的劣质化会导致生成弹丸焦,造成放水困难,人工强行开焦炭塔底盖,大量的弹丸焦和冷焦水喷出,容易烫伤作业人员,不利于作业人员的人身安全[13]。此外,非密闭除焦会逸散大量的废气及石油焦粉尘,不仅造成环境污染,也造成作业现场职业病危害因素超标。

目前,国内文献资料中仅包括延迟焦化装置实施密闭除焦技术前的检测数据资料,随着延迟焦化密闭除焦技术的广泛应用,以上文献资料数据已不适用于目前延迟焦化装置职业接触水平等级及职业病危害因素关键控制环节判定。本研究通过对延迟焦化密闭除焦技术实施前后的不同资料检测数据进行了分析,研究结果显示,采用密闭除焦技术后,延迟焦化装置存在的主要职业病危害因素均低于国家限值标准,尤其是硫化氢和石油焦粉尘,检测结果从普遍超标降到符合国家限值要求。此外,密闭除焦技术自动化程度高,减少了作业人员现场停留时间和劳动强度,除焦岗位人员接触化学毒物、粉尘、物理因素的浓度/强度均降低。

4.结论

延迟焦化密闭除焦技术可以降低作业人员劳动强度,提高作业效率,有利于作业安全和人员健康,可有效降低职业接触水平等级,是一种有效的职业卫生工程措施。本研究结果可为后续延迟焦化装置密闭除焦技术改造提供参考,并为职业卫生评价类比资料选择及关键控制点的控制提供依据。