复合材料螺旋桨敞水性能与结构特性研究

2023-03-01张丹丹王国玉

张丹丹,张 晶,刘 影,吴 钦,黄 彪,王国玉

(1.北京理工大学机械与车辆学院,北京 100081;2.北京宇航系统工程研究所,北京 100076)

0 引 言

船舶螺旋桨大多采用锰-镍-铝-铜(MAB)或镍-铝-铜(NAB)合金制成,尽管此类金属材料具有屈服强度高和可靠性好等优势,但易遭受空泡损伤、腐蚀和疲劳破坏,引起振动和噪声等问题。近年来,由于纤维增强复合材料具有高比刚度、高比强度等优良的力学特性,被广泛用于改善螺旋桨等水力装备在复杂海洋环境下的水动力性能[1-3]。与传统金属螺旋桨相比,复合材料密度远小于金属材料,能有效实现减重目的[4-6],同时研究表明,复合材料螺旋桨可以有效抑制空化初生,减少桨叶空蚀,延长使用寿命。

针对螺旋桨水动力性能,国内外学者从理论方法、模型试验和计算流体力学等方面做了大量研究工作。Lerbs[7]根据对称分布的涡线和涡面速度场理论推导了有限叶片数、任意环量分布下中度负载螺旋桨的升力线法,但是由于强迫叶根和叶梢处环量为零,只适用于中度负载工况,对偏离设计工况较远的区域(低、高进速系数工况)预报误差过大;Yamazaki 等[8]基于升力面法对非均匀流场下的螺旋桨推进性能进行了数值计算研究,结果表明升力面法能有效捕捉螺旋桨尾涡流场结构,但在精确预报螺旋桨桨叶压力分布方面仍存在缺陷;Hoshino 等[9]、Kerwin 等[10]进一步发展了能较为精确模拟螺旋桨复杂结构的面元法,相比于升力线法和升力面法,面元法能更好地预报螺旋桨的流场结构演化;苏玉民等[11]基于扰动速度势面元法构建了普通桨和大侧斜螺旋桨水动力性能迭代计算模型,计算结果表明叶剖面攻角、压差阻力和转矩系数随进速系数减小而增加。除了理论研究以外,螺旋桨的敞水性能研究还需要依靠模型试验,模型试验的数据结果相对准确直观,更加符合实际,但试验成本较高,并且存在尺度效应。Vladimir等[12]对一组不同侧斜螺旋桨的尺度效应展开了研究,结果表明模型桨的推力系数小于实桨,模型桨扭矩系数大于实桨,并且在低进速系数下差别更明显;Choi 等[13]运用试验的方法研究了吊舱螺旋桨的尺度效应,结果表明影响吊舱螺旋桨尺度效应的主要因素是吊舱阻力。随着计算机技术的发展应用,计算流体力学法在工程领域应用越来越广。王超等[14]基于计算流体力学法对DTMB T4119 型螺旋桨的敞水性能进行了计算研究,并结合实验进行了对比验证,获得了螺旋桨表面压力以及尾部流场的分布情况;Helal等[15]结合模型试验对船用螺旋桨的无空化流进行了数值模拟,研究表明在低转速时,流体从层流过渡到湍流状态会影响水动力性能的预测精度;Hasuike 等[16]对小空化数下的船舶螺旋桨水动力性能进行了数值模拟,数值计算结果与试验吻合较好,获得了梢涡空泡导致的螺旋桨压力脉动特性。

随着复合材料的发展与应用,传统基于金属桨的数值计算方法不再适用,尤其对于具有复杂结构外形的纤维增强复合材料螺旋桨,桨叶的弹性变形会显著影响螺旋桨的水动力性能。上世纪90 年代,Lin[17]发展了基于势流理论的三维有限元(FEM)流固耦合方法,对复合材料螺旋桨与刚性螺旋桨的叶间变形以及面内弯曲应力进行了数值分析研究;随后,Lin 等[18]进一步研究了不同铺层复合材料螺旋桨桨叶水弹性行为,结果表明改变铺层顺序有助于改善复合材料螺旋桨的水动力性能;Zhang 等[19]采用RANS 模型和有限元模型相结合的双向流固耦合算法,对不同进速系数下螺旋桨的扭矩、推力、效率、挠度进行了分析研究,重点讨论了预变形对复材桨性能提高的原因;Liu 和Young[20]采用三维边界元法-有限元法针对复合材料螺旋桨的结构变形和水动力载荷特性进行了分析,获得了复合材料螺旋桨在空间变化尾迹下的流场变化特性;武坤等[21]结合实验和数值研究了螺旋桨水弹性响应和空化水动力性能,结果表明柔性随边变形导致的卸载作用推迟了桨叶空化初生,有效提高了船舶临界航速,螺旋桨推力和扭矩系数下降,推进效率提高了2%~4%。

国内外学者针对复合材料螺旋桨的弯扭耦合效应以及载荷自适应行为已经做了大量研究,但对于结合水动力性能和结构特性对多工况条件下复合材料螺旋桨水动力性能及结构响应与失效行为的研究还较少。本研究基于复合材料螺旋桨双向流固耦合数值计算方法,研究不同工况下复合材料螺旋桨的水动力性能及结构响应特性,并基于蔡-吴失效准则对复合材料螺旋桨的失效行为进行分析,为复合材料螺旋桨的设计和制造提供技术支撑。

1 数值计算方法

1.1 基本控制方程

对于旋转坐标系,流体稳态求解的控制方程可通过质量守恒方程和动量守恒方程表示:

式中,u为速度矢量,ρ为流体密度,p为流场压力,v为动力粘性系数,fi为单位体积质量力。

采用标准k-ωSST湍流模型封闭雷诺时均方程进行湍流计算:

式中,C1ε、C2ε、C3ε均为常数,σk和σε分别为湍流频率和湍动能的普朗特数,k为湍动能,ε为耗散率,Gk和Gb分别是由平均速度梯度和浮力影响引起的湍动能产生项,YM是可压缩湍流脉动膨胀对总的耗散率的影响,μt为湍流粘性系数。

复合材料螺旋桨桨叶在外载荷作用下将产生弯扭耦合变形。由于螺旋桨在旋转运动的过程中同时受到水动力载荷和离心力作用[22],因此复合材料螺旋桨的变形行为是几何非线性的,其动力学控制方程可以表示为

式中,MS为结构质量矩阵,CS为结构阻尼矩阵,KS为结构刚度矩阵,为结构的加速度矢量,为节点的速度矢量,X为节点的位移矢量,FHE代表流固耦合作用下结构所受的流场力。

1.2 流固耦合计算方法

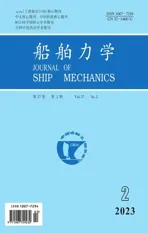

复合材料螺旋桨的流固耦合计算需要同时考虑流场和结构场的求解及流场与结构场之间数据的传递,本研究基于ANSYS Workbench 平台的System Coupling 模块,采用分步耦合方法计算复合材料螺旋桨的流固耦合特性。计算流程如图1所示。首先对流场进行初值计算;然后通过流固耦合交界面将定常流场初值的压力、速度等数据传递给结构场,进行有限元结构变形求解;随后通过流固耦合交界面将结构场变形等信息传递给流场,根据结构变形进行流场网格更新及流场求解。指定流固耦合计算的收敛准则,即力及位移的残差均小于0.01,每一耦合步内结构场与流场经过子迭代步的不断交叉求解实现计算结果满足收敛标准,完成流固耦合计算。基于该复合材料流固耦合计算方法对复合材料NACA 0009水翼模型的数值计算结果表明,数值预测的升力系数与尖端扭转角与实验结果吻合较好,验证了流固耦合计算方法的准确性[4]。

图1 流固耦合计算求解流程图Fig.1 Flow chart of fluid structure coupling calculation

1.3 复合材料螺旋桨计算模型

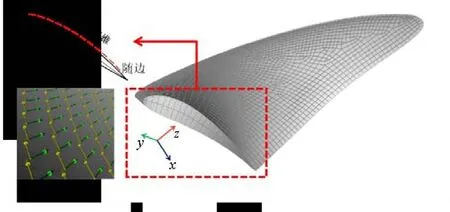

本文采用右旋5 叶船用HSP 大侧斜螺旋桨[23],桨叶的毂径比为0.1972,直径为3.6 m,侧斜角为45°,盘面比为0.7,螺距比为0.92,几何模型如图2所示。

螺旋桨桨叶为玻璃纤维增强环氧树脂复合材料,材料性能参数见表1。以HSP 船用螺旋桨的几何轮廓约束复合材料的纤维铺层,获得与刚性螺旋桨几何完全相同的大侧斜复合材料螺旋桨。基于ANSYS Workbench 中的ACP 模块建立复合材料螺旋桨的有限元模型,单元类型选用SOLID 186 以能承受较大的压力梯度和非线性变形,桨叶的有限元模型如图3 所示。其中复合材料的螺旋桨的堆叠顺序为,如图4 所示,铺层角度γ是玻璃纤维与局部坐标系Y轴的夹角,0°铺层方向为螺旋桨导边指向随边的方向,下标25表示总铺层数,每一层铺层角度均为-45°。

图2 大型船用HSP螺旋桨Fig.2 Large marine HSP propeller

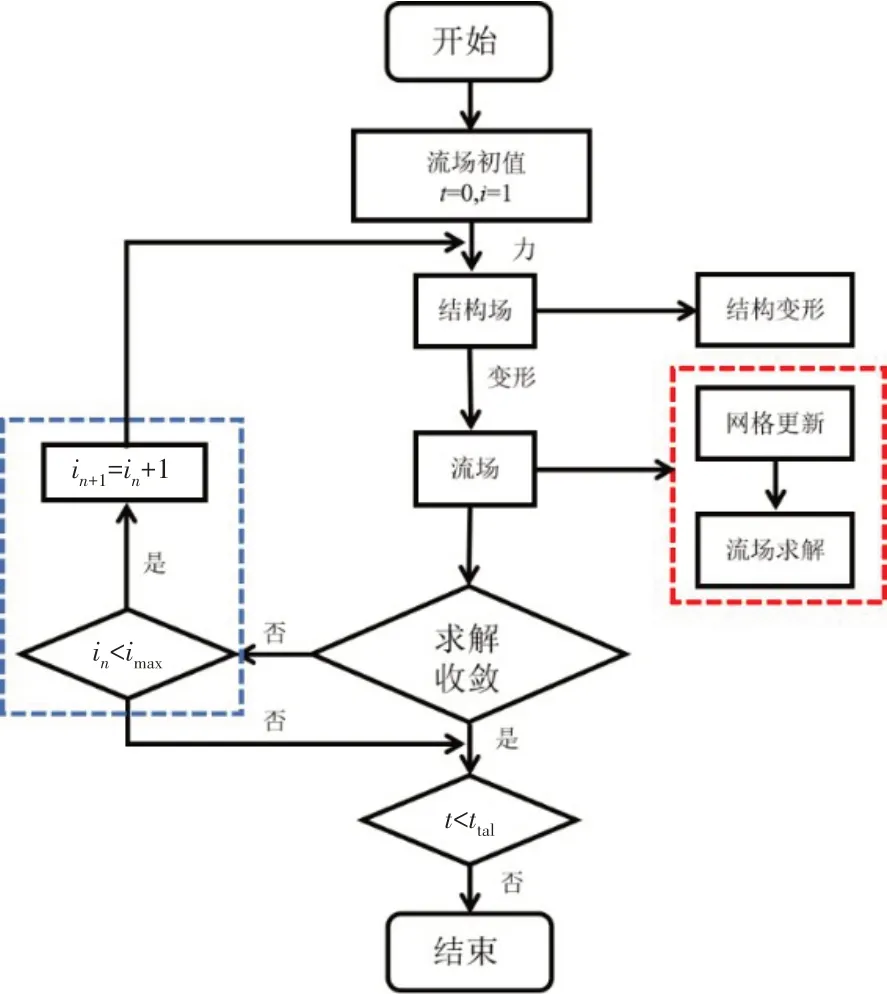

表1 复合材料性能参数Tab.1 Performance parameters of composite

图3 螺旋桨桨叶有限元模型Fig.3 Finite element model of propeller blades

图4 复合材料桨叶铺层示意图Fig.4 Layering diagram of composite blade

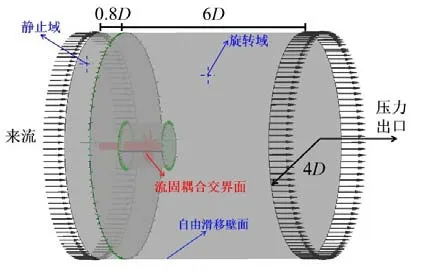

图5给出了螺旋桨周围的流体求解域,分为静止域和旋转域两部分。考虑到非均匀尾流的影响,入口设置长度为0.8D的静止域以充分模拟船舶尾迹来保证计算收敛性,其中D为螺旋桨的直径。流域入口设置为速度进口,通过改变来流速度大小确定不同进速系数工况,流域出口设置为静压出口。旋转域的长度为6D,半径为4D。静止域和旋转域之间的连接是动静交接面。为了准确地捕捉叶片上的压力脉动和载荷数据,在旋转域内的螺旋桨周围建立了直径为1.5D、长为2D的小圆柱区域,在小圆柱区域内进行网格加密。为了适应叶片复杂的几何形状并保证网格质量,包括轮毂和叶片在内的近螺旋桨流场中采用适应性强的非结构化网格,静止域与旋转域均采用六面体单元进行结构化网格划分,流场网格图如图6所示。

根据实验工况对模拟进行设置,螺旋桨转速设置为90.7 r/min,进速系数为0.851,该工况下的推力系数KT试验值[24]为0.1767。在上述工况条件和湍流模型的选择下,调整螺旋桨周围小圆柱流域部分网格数和螺旋桨桨叶表面及边界层网格数,进行网格无关性验证,如表2所示。当网格数大于513万,继续增加网格数对数值结果影响较小。因此,综合考虑计算精度和时空复杂度,选择513万网格进行计算可满足数值模拟计算要求。

图5 流域划分及边界Fig.5 Boundary conditions of fluid domain

图6 流场网格分布图Fig.6 Mesh distribution of the fluid domain

表2 网格无关性验证Tab.2 Grid independence verification

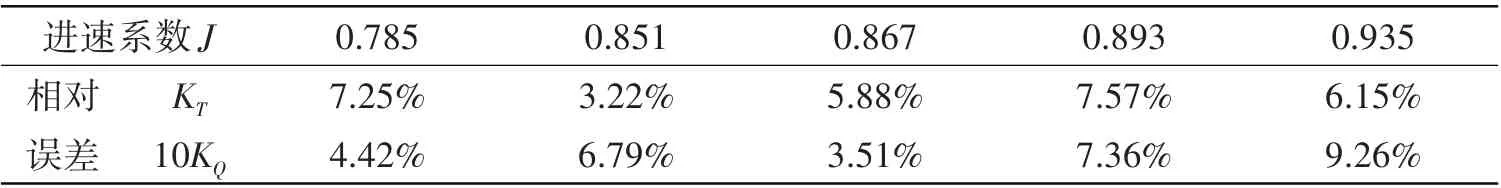

为了验证本文的数值计算方法,数值预测了不同进速系数下刚性螺旋桨水动力系数变化情况,并与试验结果[24]进行对比,相对误差如表3 所示。其中,推力系数KT=T/ρn2D4,扭矩系数KQ=Q/ρn2D5,T为螺旋桨推力,n为螺旋桨旋转速度,Q为螺旋桨扭矩,ρ与D分别为流体密度和螺旋桨直径。数值预测所得KT和10KQ相对误差均不超过9.3%,在一定边界条件下,数值预测结果与实验结果具有较高吻合度,当进速系数较大时,CFD 数值模拟的边界条件与实验实际情形存在一定差异,导致预测误差稍有增大。

表3 实验结果与数值结果的误差Tab.3 Error between experimental results and numerical results

2 结果与讨论

2.1 复合材料螺旋桨水动力性能与结构响应分析

为了研究复合材料弯扭耦合变形对螺旋桨水动力性能的影响,图7 给出了复合材料螺旋桨与刚性材料螺旋桨的扭矩Q和推力T随来流速度和转速的演变情况。由图可知,复合材料螺旋桨和刚性材料螺旋桨的扭矩以及推力的变化趋势一致,推力和扭矩均随转速的提高、来流速度的降低而增加。对比图7(a)和图7(b),相同工况下复合材料螺旋桨的扭矩低于刚性螺旋桨;对比图7(c)和图7(d),相同工况条件下复合材料螺旋桨推力也低于刚性螺旋桨。这是因为在水动力作用下,复合材料螺旋桨桨叶朝y轴负方向产生弯曲变形,桨叶纵倾角减小,同时桨叶在同一半径处导边与随边的变形量不同,产生扭转变形,桨叶螺距角减小,从而使得复合材料螺旋桨推力和扭矩降低。

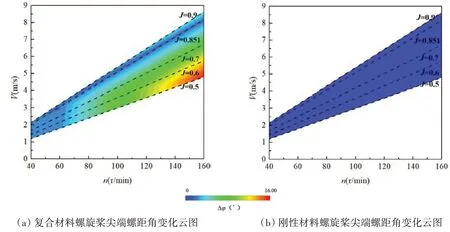

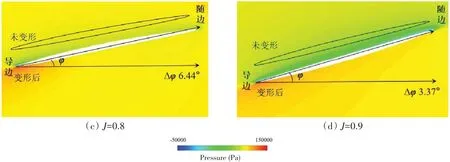

为了进一步分析复合材料螺旋桨结构响应对螺旋桨推进效率的影响,图8和图9分别给出了复合材料螺旋桨与刚性材料螺旋桨的效率和尖端螺距角(螺旋桨半径为0.95R处的螺距角)随来流速度和转速的演变情况。由图8 可知,复合材料螺旋桨的推进效率与刚性螺旋桨的推进效率均随进速系数增大而变大,复合材料螺旋桨的推进效率在相同的进速系数下,减小来流速度和降低转速都会提升推进效率,而刚性螺旋桨的推进效率在相同进速系数下不随转速和来流速度改变而改变。如图10 所示,为刚性螺旋桨与复合材料螺旋桨尖端螺距角之差,复合材料螺旋桨的尖端螺距角小于刚性螺旋桨的尖端螺距角,并且随转速增大、来流速度降低而增大。

图7 复合材料与刚性螺旋桨的扭矩、推力云图Fig.7 Torque and thrust nephogram of composite and rigid propellers

图8 复合材料与刚性螺旋桨的效率云图Fig.8 Efficiency nephogram of composite and rigid propellers

图9 复合材料与刚性螺旋桨的尖端螺距角变化云图Fig.9 Tip pitch angle variation of composite and rigid propellers

图10 螺旋桨变形时的角度关系示意图Fig.10 Schematic diagram of angle relationship of propeller deformation

对比图8(a)与图8(b)可知,在n≥90.7 r/min 的高来流速度区,刚性螺旋桨的推进效率高于复合材料螺旋桨的推进效率,而在n<90.7 r/min 时的低来流速度区,复合材料螺旋桨的推进效率更高。这是因为,螺旋桨的效率受到攻角α的影响,而攻角α的变化同时受螺旋桨的螺距角φ和来流角θ(θ=tanV/2πnr)影响,其中V为来流速度,n为螺旋桨的转动速度,r为叶切面处螺旋桨的半径。如图9和图10所示,在n≥90.7 r/min 时的高来流速度区,来流角θhigh大于设计工况下的来流角θdesign,而刚性螺旋桨螺距角φrigid不发生变化,复合材料螺旋桨的螺距角φcomposite变小,因此刚性螺旋桨的攻角αrigid和复合材料螺旋桨的攻角αcomposite均小于设计攻角αdesign,且复合材料螺旋桨攻角αcomposite偏离设计攻角αdesign更多,导致复合材料螺旋桨略低于刚性螺旋桨效率;当n<90.7 r/min时,来流角θlow小于设计工况下的来流角θdesign,刚性螺旋桨螺距角φrigid不发生变化,则刚性螺旋桨的攻角αrigid大于设计攻角αdesign,而复合材料螺旋桨的螺距角φcomposite与来流角θlow均减小,与设计攻角αdesign匹配,因此复合材料螺旋桨的效率高于刚性螺旋桨的效率。

图11 给出了复合材料螺旋桨与刚性材料螺旋桨的功率随来流速度和旋转速度的变化情况。由图所示,复合材料螺旋桨与刚性螺旋桨的功率均随转速增大、来流速度减小而增大。与刚性螺旋桨相比,复合材料螺旋桨的功率更小,计算工况条件下刚性螺旋桨的功率范围为7~3000 kW,而复合材料螺旋桨的功率范围为8~2500 kW,最大功率和功率范围均降低了16%以上,因此复合材料螺旋桨相比刚性螺旋桨对发动机的功率需求更小。

图11 复合材料与刚性螺旋桨的功率云图Fig.11 Power variation of composite and rigid propellers

为了分析复合材料螺旋桨叶片尖端的水动力载荷作用,提取半径0.95R处叶片截面(如图12 所示),图13 给出了转速n=150 r/min 时复合材料螺旋桨桨叶尖端截面在不同进速系数条件下的压力云图。随着进速系数的增加,复合材料螺旋桨尖端前缘压力面的高压区域逐渐增大。

2.2 复合材料螺旋桨结构特性分析

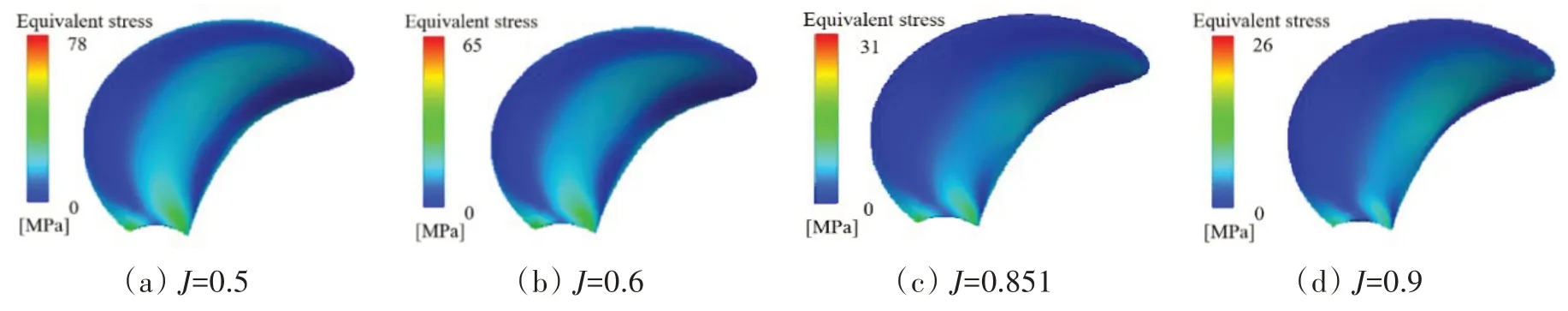

为了研究复合材料螺旋桨在不同工况条件下的结构特性,图14给出了复合材料螺旋桨最大总变形和最大等效应力的演变情况。由图可知,桨叶的最大总变形和最大等效应力随来流速度减小、转速增大而增大。图15 与图16 分别为不同进速系数下复合材料螺旋桨桨叶的总变形云图与等效应力云图。不同进速系数条件下,桨叶变形和等效应力分布趋势基本一致,变形量沿叶片根部到叶梢末端逐渐增加,并在叶梢处达到最大值;等效应力从边缘到中心呈现环向递增趋势,在叶片根部达到最大值,导边和随边的应力值均很小,而叶梢处是低应力高变形区。

图12 提取叶片截面位置示意图Fig.12 Schematic diagram of extracting blade section position

图13 不同进速系数下复合材料螺旋桨桨叶尖端压力云图Fig.13 Pressure nephogram of composite propeller blade tip under different advancing speed coefficients

图14 不同工况下复合材料螺旋桨的最大总变形和最大等效应力云图Fig.14 Maximum total deformation and maximum equivalent stress of composite propeller under different working conditions

图15 不同进速系数下桨叶的总变形云图Fig.15 Total deformation nephogram of blades with different advancing speed coefficients

图16 不同进速系数下桨叶的等效应力云图Fig.16 Equivalent stress nephogram of blades with different advancing speed coefficients

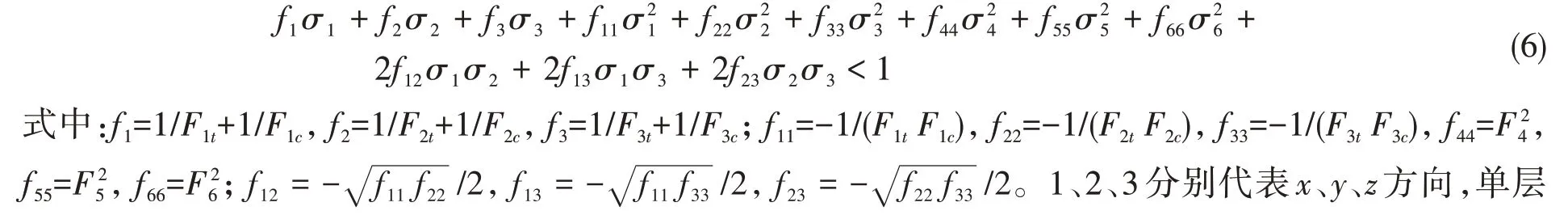

基于蔡-吴失效准则对复合材料螺旋桨的失效行为进行分析[25-26],了解复合材料螺旋桨的破坏模式。蔡-吴失效准则表达如下:板的抗拉强度用F1t、F2t、F3t表示,抗压强度分别用F1c、F2c、F3c表示,F4、F5、F6分别表示抗剪强度。当蔡-吴系数大于1时,复合材料结构发生失效。

图17 给出了不同进速系数下复合材料螺旋桨的蔡-吴系数变化趋势。由图可知,进速系数J=0.3~0.9 时,复合材料螺旋桨桨叶均未发生失效。相同进速系数下,转速越大,蔡-吴系数越大;相同转速条件下,进速系数越大,蔡-吴系数越小,即流速越小、转速越高的工况下复合材料螺旋桨更容易发生失效。

图18 给出了不同转速复合材料螺旋桨的蔡-吴系数分布云图。由图可知,复合材料螺旋桨的最大蔡-吴系数均分布在桨叶叶梢处,当转速增加时,叶梢末端及桨叶的中上部区域的蔡-吴系数增大,最大蔡-吴系数出现点向叶梢末端移动。由于最大蔡-吴系数均小于1,该复合材料螺旋桨可以满足强度需求。

图17 不同进速系数复合材料螺旋桨的蔡-吴系数Fig.17 Tsai-Wu coefficients of composite propellers with different progressive coefficients

图18 复合材料螺旋桨的蔡-吴系数分布云图Fig.18 Nephogram of Tsai-Wu coefficient distribution of composite propeller

3 结 论

本文建立了均匀来流条件下复合材料螺旋桨双向流固耦合数值计算模型,并与试验结果[24-25]进行了对比验证,基于CFD 方法结合数值与实验结果研究了不同工况条件下复合材料螺旋桨的水动力性能,获得了复合材料螺旋桨桨叶的结构响应,并与刚性材料螺旋桨进行了对比分析。结果表明:

(1)复合材料螺旋桨旋转速度一定时,推进效率随进速系数增加而增加。在n<90.7 r/min 的转速下,复合螺旋桨的推进效率高于刚性螺旋桨,这是由于弯曲扭曲耦合效应导致螺距角的降低造成的。但对于设计条件和n>90.7 r/min 的工况,复合螺旋桨的推进效率比刚性螺旋桨低,这是因为复合材料攻角与设计攻角的偏差大于刚性桨的攻角。

(2)旋转速度一定时,桨叶的最大总变形和最大等效应力随来流速度增大而减小;当来流速度一定时,桨叶的最大总变形和最大等效应力随旋转速度增大而增大;在转速较大、流速较小的条件下,复合材料螺旋桨更容易出现过载现象,此时复合材料螺旋桨的螺距角变化也更大。

(3)不同进速系数下的复合材料螺旋桨均未发生失效,在低来流速度和高转速的工况条件下,复合材料螺旋桨更容易发生失效,失效区域出现在叶梢末端处。