基于行为自适应的台钻主轴轴径视觉测量策略

2023-02-28王筠翔花海燕朱广磊

王筠翔,花海燕,2,朱广磊

(1.福建工程学院机械与汽车工程学院,福建福州 350118;2.福建工程学院数字福建工业制造物联网实验室,福建福州 350118)

0 前言

轴类零件作为起支承和传动作用的关键零部件,其加工精度直接影响机械设备的工作性能。尺寸与形位公差测量的可靠性,是把控轴类零件加工品质的关键。轴径测量是首要测量任务。目前轴径测量方法较多,例如有采用游标卡尺、外径千分尺等量具的人工测量法,采用三坐标测量机的接触式测量法,采用激光扫描测径仪的测量法[1],基于图像处理技术的视觉测量法[2],双摄像机辅以激光装置的测量法[3]以及基于线结构光的视觉测量法[4]等。采用人工测量法,工作强度大且易受人为因素影响。三坐标测量机精度高,但接触式测量的采样点数量直接影响测量效率,且设备成本高。相较之下,视觉测量法凭借采样效率高、实时性强和非接触等优点,成为自动化测量的重要分支。近年来,随着相机分辨率的不断提高,直接带动轴径测量精度的提高,通过更换不同放大倍率的镜头,可调节轴径的可测范围。但相机不变改变镜头放大倍率,虽增大视场却导致了精度的降低。鉴于此问题,有些研究选择双小视场镜头来解决较大直径的测量精度问题,采取在零件自身上找基准位置的直径作为比对标准[5],或分别采集零件左右轮廓实现直径测量,并通过标准轴与待测轴外径差值,间接获得轴径[6]。总体而言,通过采用高精度相机、畸变小的镜头,改进测量方法及图像处理算法等措施,轴径的视觉测量可达到0.01 mm的测量精度。然而,无论采取何种测量,都存在测量不确定度,尤其当测量仪器的精度无法高于待测零件精度数倍时,不确定度分析、误差分析与补偿成为确保测量可靠性的关键[7-8]。对于粗加工、半精加工阶段零件的测量,可能着眼于快速测量[9];对于高精度零件,由于测量过程行为影响因素多,即使单项误差较小,但行为变化对测量结果产生的误差波动综合起来,可能对测量产生不可忽视的影响,需更注重测量精度和稳定性问题的攻克。

鉴于视觉测量过程行为的多样性与影响关系的复杂性,为了确保轴径测量的可靠性,提高测量系统的适应性,以台钻主轴为研究对象,提出一种行为自适应视觉测量策略,通过获取测量行为变化对测量误差的影响波动,形成闭环测量,以保障视觉测量的效果。

1 台钻主轴轴径视觉测量系统设计

1.1 台钻主轴轴径视觉测量装置设计

以台钻主轴为研究对象,其尺寸信息如图1所示。该轴主要特征有5段,φ20 mm轴段和φ17 mm轴段为IT6级精度,φ17 mm花键轴段为IT7级精度,φ26 mm和φ19 mm轴段未注公差,全轴长416 mm。

图1 台钻主轴尺寸信息Fig.1 Dimension of bench drill spindle

由于该轴轴向尺寸较长,无法一次采集全轴图像,故本文作者设计了双向移动与周向旋转的台钻主轴视觉测量装置,如图2所示。装置中相机夹持在X轴精调滑台上,X轴精调滑台安装于Y轴滑台上,Y轴滑台再安装于X轴粗调滑台上。由此,相机可以沿竖直方向调节物距,沿水平方向实现轴的逐段采样。X轴采用粗精结合的调节方法,粗调滑台用于远距离快速进给,精调滑台用于临近距离定位。待测工件两端采用顶针安装于工作台上,工件可绕轴线旋转来实现周向多工位图像采集,并自制了角度调整器装于轴上未测轴段,用以实现周向工位标识。

图2 台钻主轴视觉测量装置Fig.2 Visual measurement device of bench drill spindle

测量系统采用分辨率为4 024像素×3 036像素的工业相机,畸变小的远心镜头。光源采用发光强度高、稳定性好的LED白色光源,采用背向照明以提高灰度对比度,获得更清晰的工件轮廓边缘。

1.2 轴径视觉测量组合采样方案设计

影响外径测量不确定度的因素很多,总体可分为测量仪器、测量方法、外界环境、人为因素以及工件本身形状误差等方面。为了适应不同精度轴径测量需求,协调测量效率与测量可靠性的问题,本文作者设计了软硬结合的组合采样策略。由图2所示测量装置完成轴向分节拍和周向分工位图像采集,由软件实现轴向分段提取轮廓。

为实现轴向采样,根据轴向尺寸与视场范围,计算分段节拍,确定每一拍X轴粗调滑台和X轴精调滑台各自需要移动的位移。为实现周向多工位采样,将自制的角度分向调整装置安装于轴上当前非被测段,用于实现周向均匀n工位图像采集。在对某轴段进行测量时,将工件每次绕轴旋转角度为360°/n,直至旋转完1周,如图3所示。

图3 视觉测量组合采样方案Fig.3 Combined sampling scheme for visual measurement

考虑到工件本身形状误差对测量不确定性的影响,并鉴于视觉测量的优势,在软件中设计了轴向分段提取轮廓的功能。将所采集的图像,沿轴向等距离分割成m段,分别提取各段轮廓特征并进行轮廓拟合,计算出各细分轴段的直径,以此观察主轴在任意轴向位置的径向尺寸,及时反馈形状误差引起的轴径测量波动。

2 基于行为自适应的测量流程设计

为实现行为自适应的台钻主轴轴径测量,以Visual Studio 软件的MFC为主平台,开发满足多样性测量需求的台钻主轴轴径自动化视觉测量系统。软件界面包括图像预处理、边缘提取、直线拟合等算子的配置,相关参数设置,图像批处理导入,参数样本的导入等功能,该测量系统可实现曝光区间自适应优选、批量图像处理、误差分析与稳定性评价等一系列工作。测量系统执行流程图如图4所示,主要包括3个模块。

(1)曝光自适应图像采集模块。由于主轴各段轴径加工精度不同,照明引起的反光影响程度存在差异;外界环境变化较大时,也可能引起最佳曝光时间的变化。为了使测量系统能自适应进行最佳曝光时间的评定,设计了曝光自适应图像采集模块。文中采用样件校准法,在批量零件测量前利用该模块对主轴样件进行最佳曝光自适应优选。首先可根据以往测量经验,预设采样曝光时间变化步长Δt和起始曝光时间调整步长ΔT,并完成曝光时间初始化t=T0和采样数初始化等工作。而后,传输所设定曝光时间,采集图像并在图像上截取感兴趣区域作为图像粗选的评定区域。以感兴趣区域的平均灰度作为图像粗选的判别条件,若满足条件表明图像符合粗选要求,将以Δt的变化量继续递增采集,直到满足终止条件为止;若不满足则判别是否未取得合格图片,若N=0表明未取得合格图片,需以ΔT步长修改起始曝光时间,并重新初始化及采样。最后,将粗选所得图片及相关信息进行存储。

(2)图像批处理模块。在测量系统中设计了图像批处理模块,自动完成对批量图片的图像预处理、边缘提取、直线拟合、轴径计算等操作。该模块采用了可配置模式,通过软件界面进行各算子的选择配置;算子中的参数,也可以通过界面导入参数列表,以便优化参数。

(3)误差反馈闭环测量模块。若测量工作处于样件校准曝光优选阶段,则对粗选所得图像样本进行图像批处理、误差分析与稳定性评价,获得样件测量误差的影响波动,优选曝光时间。若已完成曝光优选,则可在优选曝光下采集图像,通过图像批处理、误差分析与稳定性评估,形成误差反馈闭环测量,用其完成优选曝光下主轴多工位图像采集与轴径测量误差评定,重复测量误差评定以及不同采样方案的测量工作等。

图4 测量系统执行流程Fig.4 Execution flow of measurement system

3 实验测量及稳定性评价

3.1 实验设计

建立台钻主轴视觉测量系统是以提高测量稳定性为目标,利用误差分析获取行为变化对误差波动的影响,闭环反馈测量效果,进而实现行为自适应的稳定测量。由于台钻主轴径向尺寸中φ20 mm轴段的精度等级为IT6级,精度要求高,具有代表性,故以该轴段为例进行实验验证。实验主要分3步开展:首先用主轴样件进行单工位曝光区间优选实验,优选曝光时间;其次,在优选曝光区间下,进行多工位测量及其误差分析,评定在优选曝光区间下,工位变化对测量误差的影响波动;再次,对多个零件在相同优选曝光区间下进行测量实验,评定测量误差影响波动;最后,进行不同采样方案的误差影响评定。

3.2 单工位曝光区间优选实验及结果分析

首先任选某工位进行曝光优选实验验证。在保持工件和相机不动的情况下,为了降低边缘的模糊程度,得到更清晰的图像边缘,使工件轮廓边缘处有较大的灰度对比值,测量实验分别以10 000 μs和8 000 μs为起始曝光时间,以Δt=1 000 μs的变化量进行逐次递增采样。第一次实验获得曝光时间区间为10 000~29 000 μs的20张图像样本,第2次实验获得8 000~28 000 μs的21张图像样本。运用所开发的软件,对两次实验样本进行图像批处理、轴径测量误差分析与稳定性评价,以曝光时间变化Δt对应的测量绝对误差变化量为评定依据,以两次实验优选测量误差较小的曝光区间。两次实验曝光时间变化对测量绝对误差(即视觉测量值与实际值之差)的影响结果见图5。

图5 曝光时间对测量绝对误差的影响

由图5中第一次测量的曲线可见,测量绝对误差随着曝光时间变化步长Δt的增加,出现了先急剧变化、再平缓波动、又急剧变化的趋势。当曝光时间小于12 000 μs时变化急剧,到达12 000 μs时出现第一个波谷,而后波动开始逐渐趋于平缓;到23 000 μs之后测量误差波动又呈现陡峭变化趋势。由图5中第二次测量的曲线可见,从8 000 μs开始下降较为平缓,但在13 000 μs时出现第一个较大波谷,14 000 μs后趋于平缓,到23 000 μs之后又开始急剧变化。对两次测量实验共同的影响平缓曝光区间进行对比:第一次实验曝光时间为14 000~23 000 μs时,误差在0附近上下波动,其最大差值为12.54 μm,最小差值为0.26 μm,极差为12.27 μm,在误差允许范围内;第二次实验曝光时间14 000~23 000 μs时,误差最大差值为1.27 μm,最小差值为-3.22 μm,极差为4.49 μm,也在误差允许范围内。综合两次实验,获得优选曝光区间14 000~23 000 μs,作为后续图像采集的曝光时间区间。

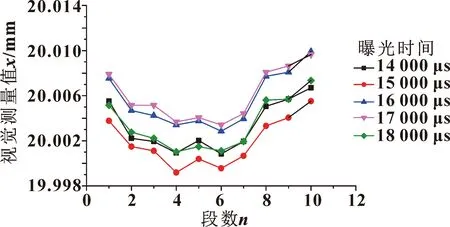

选取若干优选曝光时间下的测量结果进行对比。任选14 000~18 000 μs 5个曝光时间的图像,被测轴段的轴向细分段数取m=10,进行主轴边缘轮廓特征提取与分段拟合,获得这5个曝光时间下各细分段轴径计算结果,如图6所示。

图6 曝光时间在14 000~18 000 μs的测量结果

由图6可见:5个曝光时间下,各细分段测得的直径有所偏移,但随轴段位置变化的总体趋势保持一致。通过细分轴段可以观测到该被测主轴测量值极差都在8 μm以内,但出现两端粗中间细的情况,该测量结果一定程度可反映零件加工的几何形状误差状况。

3.3 多工位测量及其误差分析

在优选曝光区间14 000~23 000 μs进行台钻主轴样件的多工位测量实验。此次实验取n=12,即将工件绕轴旋转一周共分12个工位,相邻工位间隔30°,曝光时间以Δt=500 μs的变化量递增采样,共采集228张图片。轴向细分段数取m=10进行图像批处理,得到不同曝光时间下12个工位的测量结果。各曝光时间下,以12工位测量平均值表征轴径视觉测量值,它与实际值之差即所得测量绝对误差见图7。

图7 优选曝光区间下多工位测量绝对误差

由图7可以看出:在优选曝光区间内进行多工位测量,以多工位测量的平均值表征视觉测量值,其测量误差在0附近不规则波动,最大绝对误差值为1.36 μm,最小绝对误差值为-1.23 μm,极差小于2.6 μm,在误差允许范围内。

工位变化引起的测量值波动情况见图8。在优选曝光区间内,随着曝光时间的不同,多工位测量波动也存在差异,且呈无规律波动状态。例如,曝光时间16 000、18 000、19 000、23 000 μs的工位变化的测量波动较小,波幅小于7 μm;曝光时间为15 500 μs时则波动较大,波幅15.1 μm。分析其原因可能是由测量环境波动、不同曝光时间获取的特征轮廓存在差异以及零件本身的形状误差等原因造成测量值的波动。综合图7、图8可以看出多工位平均值最小为20.0036 mm,最大值为20.006 2 mm,测量误差在±1.5 μm之内。也就是说,在优选曝光区间下,增加周向采样工位,以周向多工位测量的平均值表征视觉测量值,可满足维持稳定测量的需求。

图8 工位变化引起的测量值波动

3.4 多轴测量适应性验证

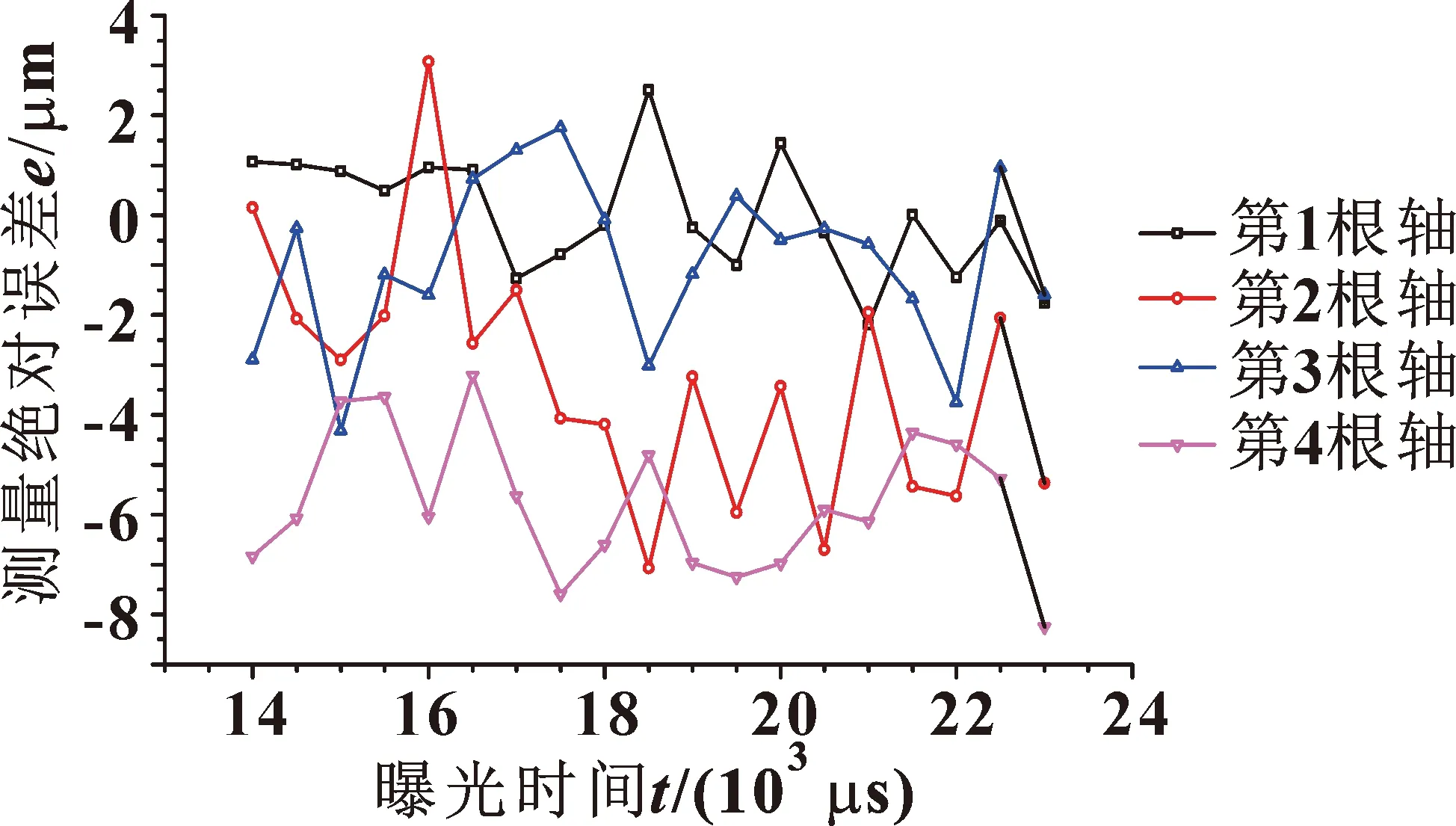

根据以上实验优选的曝光区间,取与上述实验轴规格相同的4根台钻主轴作为检验轴,进行测量适应性验证。采取同样的测量策略,曝光时间从14 000 μs开始,以Δt=500 μs的变化量递加至23 000 μs,各工位间隔30°共12工位,每根轴各采集228张图片。对所采集的4根轴共计912张图片进行图像批处理,得到4根轴的多工位测量平均值,作为视觉测量值。将所得视觉测量值与4根轴的实际值进行对比,其测量绝对误差如图9所示。可以看出:第1、3、4根轴在不同曝光时间下的测量绝对误差波动比较稳定,最大误差分别为2.51、1.76、-3.22 μm,最小误差分别为-2.19、-4.31、-8.25 μm,波幅分别为4.70、6.07、5.03 μm。第2根轴误差波动相较其他轴较大,其最大值为3.07 μm,最小值为-7.07 μm,波幅为10.14 μm。对于不同轴,还存在测量误差偏移,第1根、第3根轴测量值与实际值偏移量较小,第2根轴测量值比实际值整体偏小了3 μm,第4根轴测量值比实际值整体偏小了5 μm。

图9 检验轴的测量绝对误差

为了观察4根轴在不同曝光下工位变化对测量结果的波动影响,用柱状图显示12个工位的测量最大值、最小值及平均值。由于4根轴在各优选曝光时间的测量结果不便在一张图像中全部列出,故从曝光时间14 000 μs开始,以等时间间隔Δt=2 000 μs,选取其中5个曝光时间进行多工位测量波动对比,如图10所示。

图10 检验轴测量工位变化引起的测量波动

由图10可见:4根检验轴在不同曝光时间下工位变化的测量波动情况不同。其中,第2根轴的波动相比其他轴波幅更大,工位变化的测量最大波幅达到0.041 mm;而第4根轴的测量最大波幅为0.012 mm。工位变化引起的测量波动可能是由装夹引起,也可能是由零件本身的形状误差引起,还有可能是由于外界环境不确定性因素引起。

对第4根轴,取曝光区间14 000~23 000 μs,时间间隔Δt=500 μs的测量结果进行对比,如图11所示。根据误差分析与稳定性评价结果,在这些曝光时间下,工位变化引起的误差波动幅度随着曝光时间的变化并不是规律变化的。图11中,在15 500 μs时波幅最大,为0.034 mm;在14 500 μs时,波幅最小为0.007 mm。由于在不同曝光下图像是批量连续性采集的,装夹和零件相同,仅曝光时间变化。因此,其中相对较稳定的误差波动主要是因曝光改变而引起的,而异于稳定的异常波动,主要是由不确定性因素引起的。

图11 第4根轴工位变化引起的测量波动

3.5 不同采样方案的误差分析与稳定性评价

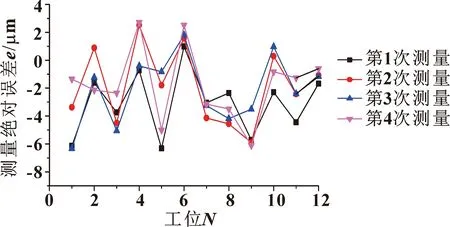

为了探索不同采样方案引起的测量影响,任选第4根检验轴为实验对象,在曝光时间为16 500 μs的情况下,进行不同采样方案的误差分析与稳定性评价。首先,周向工位数n=12,对所取12工位进行4次重复测量。轴向细分段数m=10进行图像批处理,并对各次测量12个工位的测量误差变化情况进行对比,如图12所示。

图12 第4轴各工位重复测量误差变化情况

由图12可以看出,重复测量时不同工位之间测量值绝对误差波动趋势基本保持一致。此时,由于曝光值相同,且工件不重复装夹,仅周向运动。在这种情况下,各工位多次测量误差的平均值不同,反映了零件本身周向的形状误差对轴径测量不确定性的影响。也就是说,当周向采样位置和周向采样数不同时,会造成测量结果存在一定程度的差异。为此,取周向2工位、4工位、6工位和12工位共18组方案进行误差比较,见表1。其中编号(2-1)~(2-12)为周向2工位方案,编号(4-1)~(4-3)为周向4工位方案,编号(6-1)~(6-2)为周向6工位方案,编号12-1为周向12工位方案。

表1 周向多工位方案测量误差分析结果 单位:μm

由表1可见:按传统的周向取两工位多次测量平均值表征视觉测量结果,当选取的方案不同时,测量平均误差可能在-3.56~-1.10 μm之间,即存在2.5 μm的变化差异;多次测量误差的极差反映误差波幅,波幅宽度在1.11~4.11 μm之间不等。随着周向工位数的增加,以周向多工位的测量结果表征视觉测量值,与传统仅两个工位测量相比,误差波幅趋于稳定,零件本身周向的形状误差对轴径测量不确定度可以降低。综合周向12工位多次测量表征视觉测量结果,与实际值相比,多次测量平均误差为-2.21 μm,极差1.34 μm,标准差0.52 μm,能满足该轴段测量要求。同时,由于周向采样数量的增加会增加采样时间和图像批处理时间,故有必要在进行各轴径测量时,根据轴径的设计精度,评定相适应的周向采样数,这也是设计周向多工位测量行为自适应的意义所在。

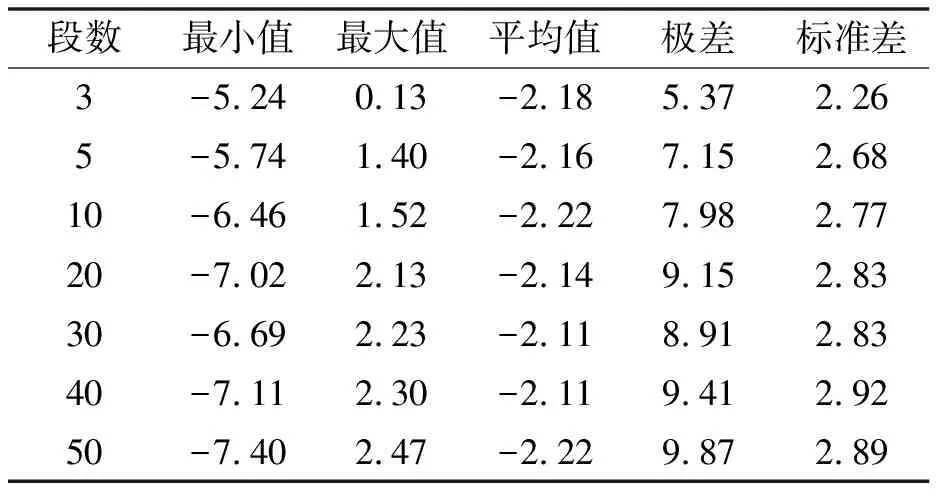

为了进一步验证轴向细分段数m变化对测量误差稳定性的影响,取m=3~50的不同方案,每种方案进行4次重复测量,对测量误差的变化情况进行对比。不同轴向细分采样方案的测量误差变化结果见表2。在已完成优选曝光和周向采样评估的基础上,随着轴向细分段数m的增加,误差变化最大值、最小值和极差发生变化,并逐渐趋于平稳,其量化反映了主轴形状误差所引起的轴径测量值沿轴向的变化情况。同时,多次测量平均误差稳定在-2.22 μm左右,其平均值变化量小于0.5 μm,能满足稳定测量需求。在进行轴径测量时可根据轴类零件的精度要求,自适应确定轴向细分段数,把控零件直径受形状误差的影响程度。

表2 不同轴向细分采样方案的误差分析结果 单位:μm

4 结论

提出一种行为自适应视觉测量策略,建立了台钻主轴轴径视觉检测系统,并以台钻主轴高精度轴段为对象,进行曝光区间自适应优选实验,多工位、多轴、多采样方案测量实验与误差分析。通过实验验证得到结论如下:

(1)视觉测量的影响因素众多,采取行为自适应的测量策略,利用测量误差信息,评定测量过程行为变化对测量误差的影响,形成闭环反馈。随着周向工位数的增加其误差波幅趋于稳定,轴径测量的不确定度也随之下降;随着轴向细分段数的增加,其平均值变化极小,极差变化也趋于平稳,能满足台钻主轴高精度轴段测量需求。

(2)在自适应测量策略中,着眼于曝光时间、周向多工位图像采集和轴向多段轮廓提取方案对测量的影响,利用误差信息,获取测量行为变化、工件本身形状误差等因素造成的测量误差波动,有利于提高测量的稳定性。

(3)所设计的组合采样策略,能够根据被测对象的设计精度,自主确定合理的周向图像采样数量,可更好地协调测量效率与测量效果的关系;鉴于视觉测量的优势,在软件中实现了轴向多段细分采样与拟合,并进行轴向细分采样方案的误差分析与稳定性评价,可高效量化零件形状本身对测量的不确定影响。该系统通过测量闭环实现测量过程行为的自适应,有利于提高测量的智能化水平,推动智能制造产业的发展。