PET开孔泡沫的制备及其吸油性能研究

2023-02-27陈士宏王向东

吴 锋,韩 硕,陈士宏,王向东

(北京工商大学化学与材料工程学院,北京100048)

0 前言

与普通的闭孔泡沫相比,开孔泡沫是1种特殊的泡沫。尤其是网状泡沫,相邻泡孔之间没有泡孔壁存在[1],制品的整个体积是由相互连接的固体棱组成的三维网络,这种特殊的开孔结构不仅具有非常低的密度(<0.1 g/cm3)[1-2],还赋予其优良的吸附特性,可广泛应用于过滤、吸附和组织工程等领域。近年来,聚合物开孔发泡材料的研究越来越受到人们的关注。Park等采用连续挤出工艺,共混PTFE制备了聚丙烯(PP)泡沫材料。研究发现PTFE纤维作为1种CO2亲和剂能够吸附CO2,引起局部塑化形成薄弱点; 同时,PTFE纤维可以诱导结晶的形成,在软基体中形成硬质的部分,形成软硬区域而有利于开孔结构的形成[1-2]。Lee等对聚丙烯/聚乙烯(PP/PE)共混物以挤出为基础的开孔发泡工艺进行了研究,他们采用2种具有明显不同结晶温度(Tc)的半结晶聚合物诱导硬/软熔体结构,并用超临界CO2对这种不均匀的熔体结构进行发泡[3]。Lee等在聚乳酸(PLA)中加入聚丁二酸丁二醇酯(PBS)作为软弱位点,诱导泡孔生长过程中开孔结构的形成[4]。Bao等对聚丙烯/三元乙丙共聚物(PP/EPDM)进行共混,并用超临界CO2对其进行发泡,成功制备出了具有良好的柔韧性和弹性的开孔泡沫[5]。上述研究表明,制备聚合物开孔泡沫的关键在于诱导基体产生软硬区域的不均匀性。作为1种工程热塑性材料,PET泡沫具有优异的耐高温、隔热性能,良好的力学性能和耐化学性等性能。

闭孔的PET泡沫已被广泛研究。Jiang等在使用PMDA改性PET后,使用传统熔融共混法在PET/PTFE复合材料中加入PTFE微粒。结果表明,PMDA的最佳配比为0.75 %(质量分数,下同)。PTFE纤维形成的物理网络能显著提高PET的熔体强度和黏弹性。当PTFE含量增加到1 %时,可达到流变渗滤值。PTFE纤维对PET基体的结晶有促进作用,能显著加快基体的成核速率[6]。Yao等在通过调节支化剂环氧基多功能低聚物和扩链剂苯四甲酸二酐在PET中的不同含量对其进行改性。改性PET具有较好的长链支化(LCB)结构,提高了其流变性能,增强了熔体黏弹性,使其在超临界CO2为发泡剂的熔融发泡过程中具有良好的发泡性能[7]。但是有关PET开孔泡沫的研究鲜有报道。本文以超临界CO2为发泡剂制备高性能PET开孔泡沫,研究了PET开孔发泡成型的机理以及异相成核对开孔发泡工艺的影响。

1 实验部分

1.1 主要原料

PET切片,特性黏度0.8 dL/g,市售;

PMDA,纯度97 %,西格玛奥德里奇(上海)贸易有限公司;

高纯CO2,纯度99.999 %,北京东方医用公司;

有机改性MMT,I.30P,美国Nanocor公司;

PTFE,市售。

1.2 主要仪器与设备

真空烘箱,DZF-6050,上海昕仪仪器仪表有限公司;

转矩流变仪,Rheomex CTW 100 OS,赛默飞世尔科技(中国)有限公司

旋转流变仪,HAAKE MARS,赛默飞世尔科技(中国)有限公司;

差示扫描量热仪(DSC),Q100,美国TA公司;

扫描电子显微镜(SEM),Quanta FEG 250, 美国FEI公司;

真密度测量仪,UltraPyc , 美国 Quantachrome仪器公司;

高温发泡釜,自制;

开孔率测试仪,ASTM-D6226,Ultrapycnometer 1000,美国Quantachrome仪器公司。

1.3 样品制备

将PET切片和PMDA、MMT、PTFE粉末置于真空烘箱中分别在160 ℃和80 ℃条件下干燥6 h以去除水分,根据表1中的配方表在转矩流变仪中熔融共混,其中温度设置为 280 ℃,转速为 60 r/min,时间为10 min;转矩流变仪中加工所得复合材料通过压片机将其压制成100 mm×100 mm×1 mm的正方形薄片,以备后续的测试表征及开孔泡沫的制备。

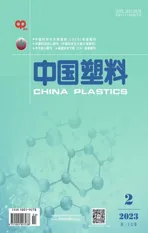

表1 PET配方Tab.1 Formula of PET

将扩链后的PET、PET/MMT共混物压片(2 cm×1 cm×1 mm)放入高压釜中,采用超临界CO2为发泡剂,釜内气压保持为20 MPa;使用升降温发泡法,先将发泡温度升至266 ℃,保温1 min,使其充分熔融,再将温度降至发泡温度,保温1 min后,通过快速卸压的方法形成大的压力降,为泡孔的成核和生长提供动力,同时为开孔结构的形成创造条件;

将不同含量的PET/PTFE共混物压片(2 cm×1 cm×1 mm)放入高压釜中,改变发泡温度至适当温度, 重复上述发泡工艺。

1.4 性能测试与结构表征

热性能测试:在氮气气氛下,取复合材料5~8 mg,先快速升温至280 ℃并恒温3 min以消除热历史,之后以10 ℃/min的速率降温至40 ℃并恒温3 min,最后以10 ℃/min的速率升温至280 ℃并保存实验数据;

流变性能测试:剪裁出直径20 mm,厚度1 mm的试验样品置于平行板间,平板间距设置为1 mm,温度设置为280 ℃,动态频率范围为0.1~100 s-1,最大应变小于1 %;

泡孔结构观察:将发泡后的样品置于液氮中浸泡3 h后淬断,经喷金处理后用SEM进行观察;

开孔率测定:去除复合材料泡沫的非泡沫表皮,露出多孔结构,便于N2渗透;按照ASTM-D6226,施加的N2压力为0.07 MPa,低值的N2压力可最大程度减少开孔结构的坍塌,并在20 min后记录测量结果,以确保平衡;

吸油量测定:将发泡后样品去皮后称重,置于所测油(VG 32,美国埃克森美孚公司)中,静置24 h后再次称重,研究不同开孔率对吸油性能的影响。

2 结果与讨论

2.1 PET开孔泡沫制备

2.1.1 支化PET流变行为研究

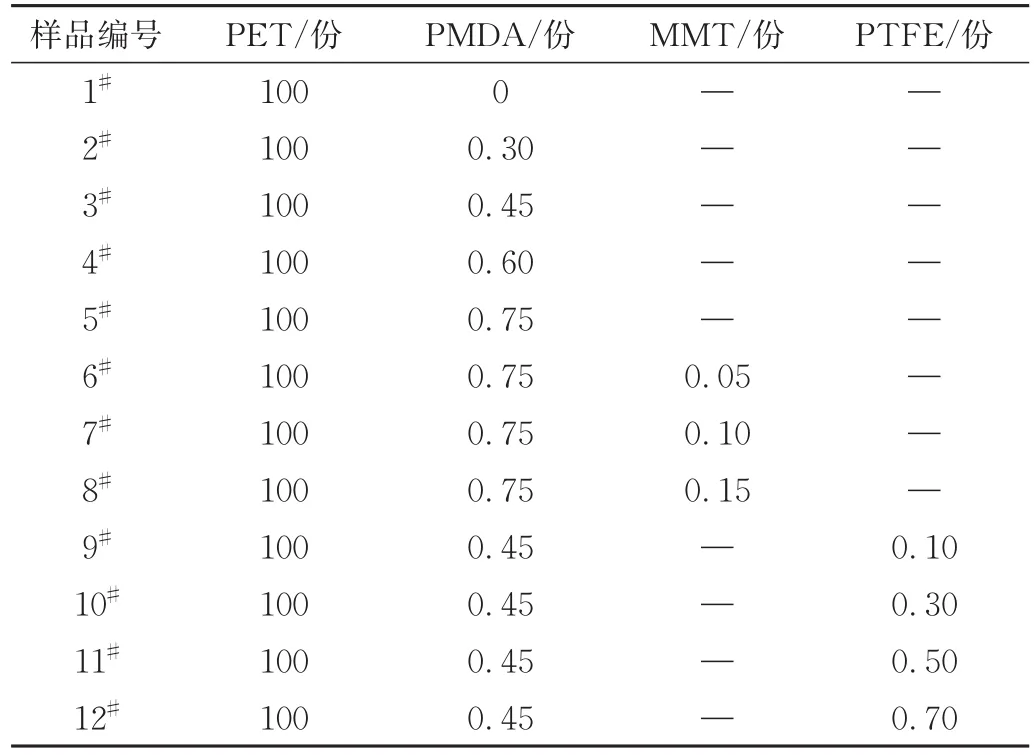

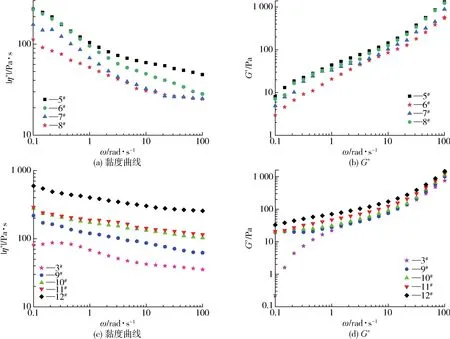

我们的前期研究表明,一定温度下将PMDA引入PET后,PET发生了支化反应,产生支化PET[6,8]。图1(a)显示了当PMDA含量在0~0.75 份范围内时复数黏度(η*)随频率的变化,每条曲线的斜率都呈缓慢下降趋势。随着PMDA含量的增加,η*增大,随频率增加曲线斜率下降是因为出现了切力变稀。随着速度(ω)的增加,显示出储能模量(G’)对频率的依赖性越来越强,如图1(b)所示,各曲线斜率均呈现出较高的上升趋势。随着PMDA含量的增加,G’也呈上升趋势。这意味着其中发生了支化反应,形成支化结构[8],增强了分子链的缠结,使共混物在弹性变形过程中存储了更多能量。

图1 不同PMDA含量下PET复合材料的流变性能Fig.1 Rheological behavior of PET composites with different PMDA contents

2.1.2 支化PET结晶行为研究

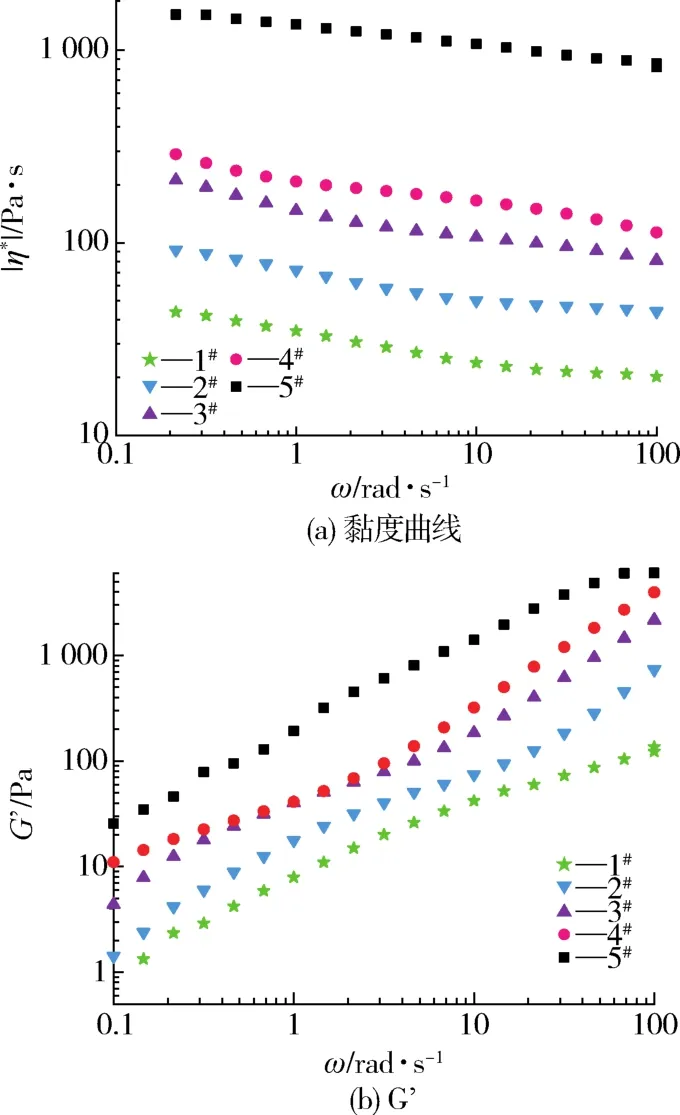

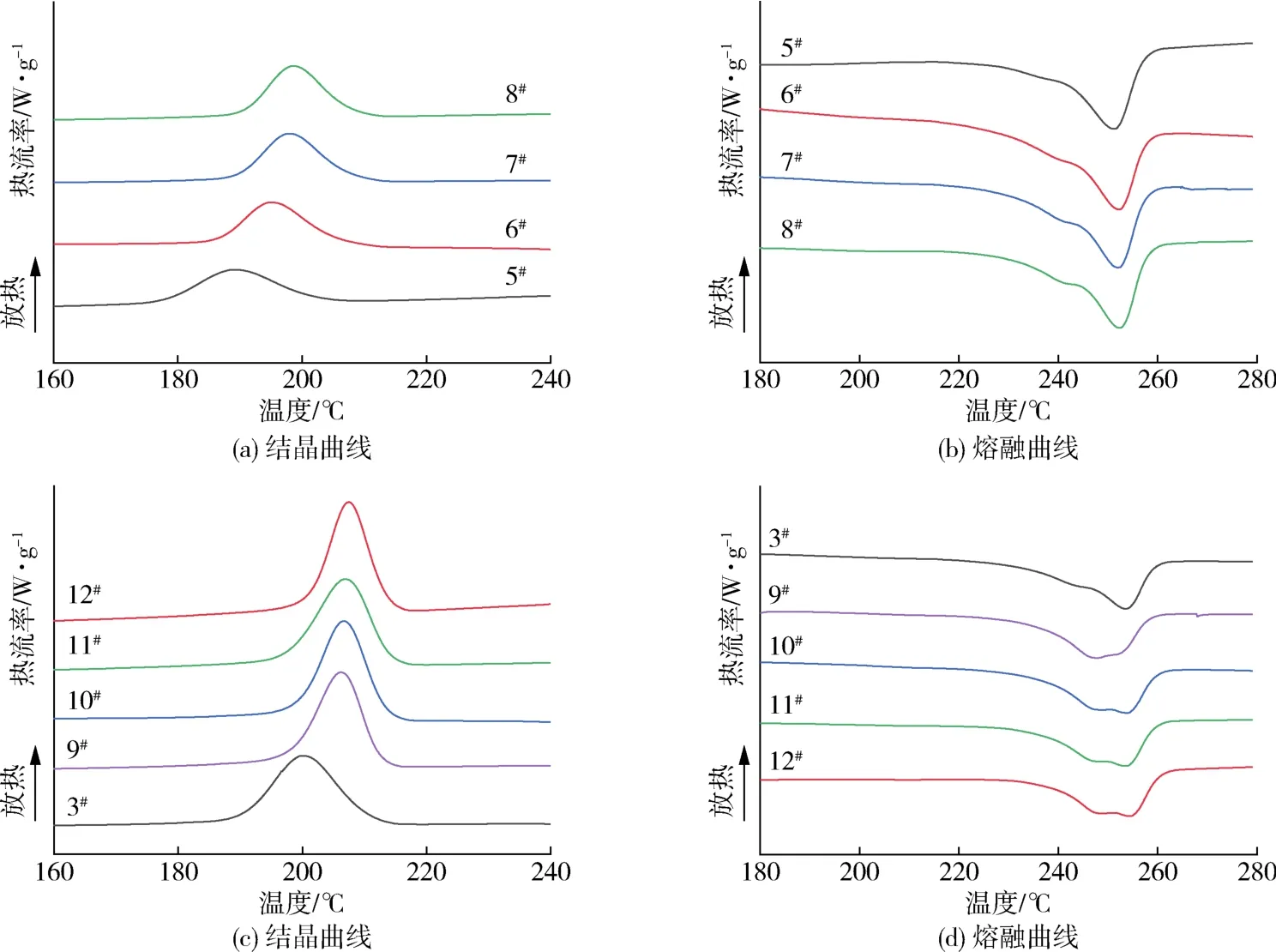

为了在升降温法的发泡过程中确定合适温度,首先通过DSC测出共混物的熔融和结晶温度。从图2可以看出,发泡温度可以设置在265 ℃以上,以保证PET完全熔融,发泡温度则降到215 ℃左右,可以部分结晶,在发泡过程中形成软硬段,熔融部分充当软段在卸压过程中被冲破形成开孔,结晶部分充当硬段形成骨架。随着PMDA的增加,结晶峰出现的时间较晚且较缓,这是由于扩链剂增加了支化结构,导致链段运动变差,结晶变慢,发泡温度则要更低。PMDA对PET熔融温度的影响非常有限。

图2 不同PMDA含量下PET复合材料的结晶性能Fig.2 Crystallization behavior of PET composites with different PMDA contents

2.1.3 PET发泡行为研究

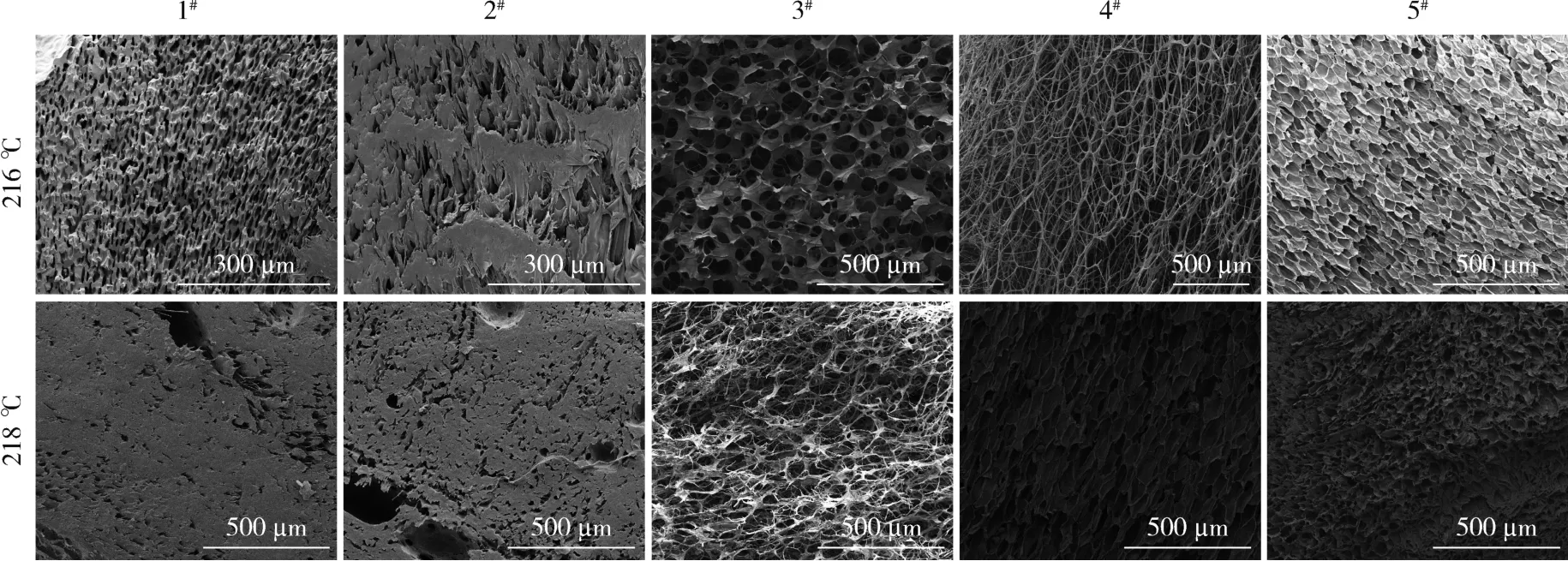

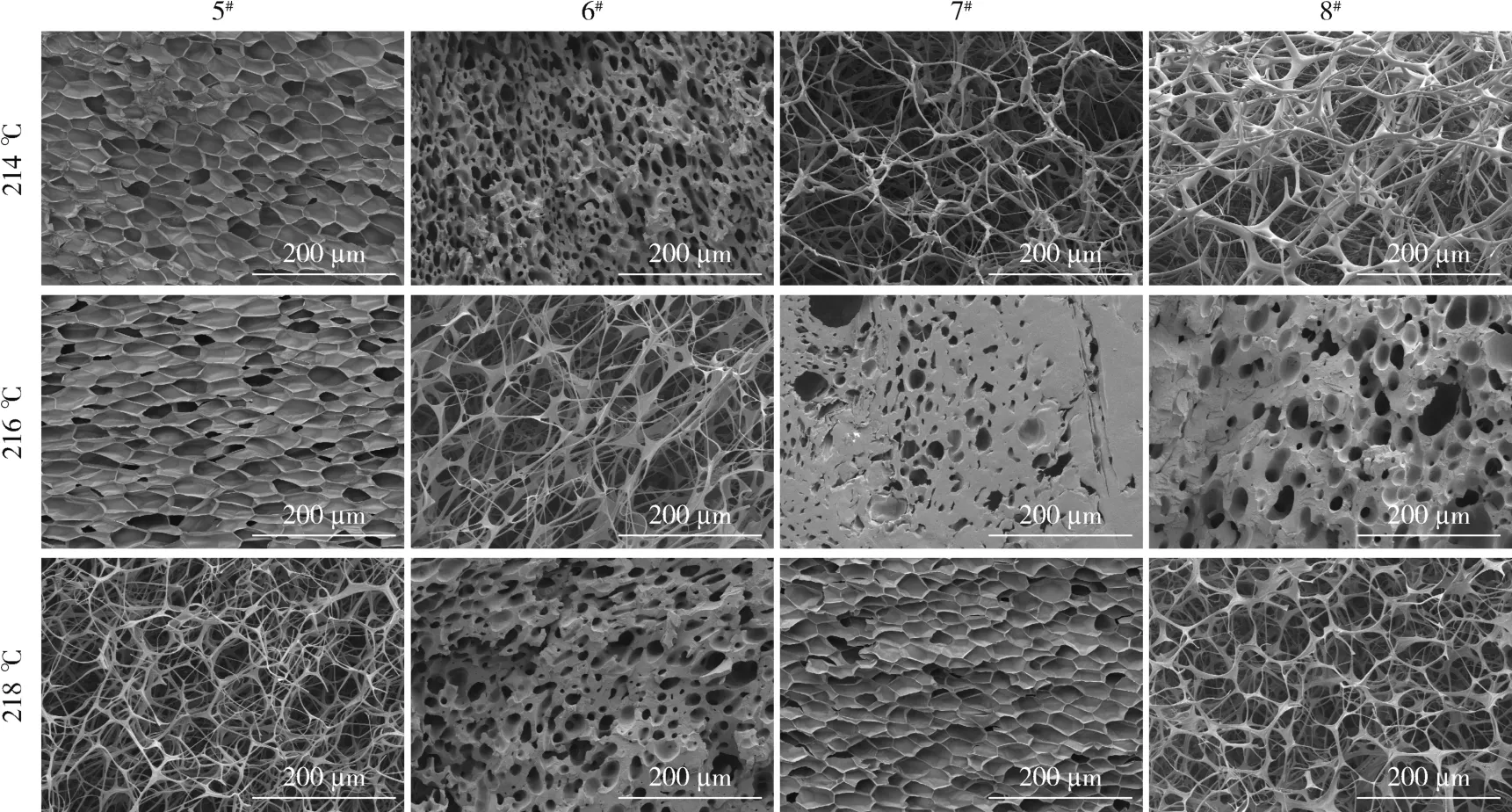

如图3所示,通过SEM对支化PET开孔泡沫结构进行表征。PMDA添加量为零和0.3份的PET在任何温度下都不能发泡,这是因为熔体强度太低,无法支撑起泡孔结构。相反,当PMDA含量为0.75份时,由于泡孔壁强度过大,卸压过程中难以被冲破,只能形成闭孔结构的泡沫。只有当PMDA的含量为0.45份和0.6份时,泡孔壁强度和压力降相适应,成功制得了开孔泡沫。但只有在216 ℃时形成了相邻泡孔之间没有泡孔壁存在、只有骨架作为支撑的网状开孔结构。这是因为在216 ℃条件下,PET/PMDA-0.6的发泡倍率为35~40倍,而在218 ℃条件下,PET/PMDA-0.45的发泡倍率只有30倍。由于泡孔壁厚度受发泡倍率的影响,发泡倍率越大,泡孔壁越薄[1-2],因此PET/PMDA-0.6的开孔程度比PET/PMDA-0.45更高。

图3 PET开孔泡沫在不同温度下的SEM照片Fig.3 SEM images of PET open-cell foam at different temperature

虽然成功制备出了开孔泡沫,但是其泡孔直径均处于20~250 μm之间,泡孔尺寸较大。考虑到其吸附特性,制备出更小泡孔尺寸的开孔泡沫才能够更好地发挥其功能。故需要进一步实验对泡孔尺寸问题进行改善。

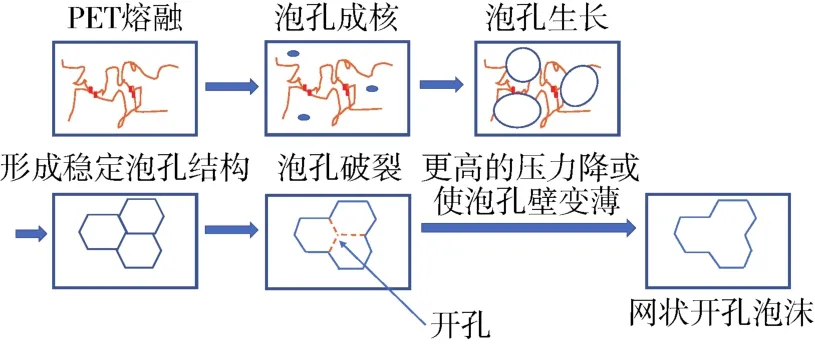

2.1.4 PET开孔泡沫制备机理

如图4所示的开孔泡沫形成机理,在熔融发泡过程中,结晶的成核与生长能够形成稳定的泡孔结构,通过试验不同的配方和压力降大小,调节泡孔壁强度和压力降的相适应,达到在卸压过程中,瞬间的压力降能够刚好冲破泡孔间的泡孔壁,同时因为部分结晶的硬段充当骨架得以保留,最终形成开孔泡沫。因此,泡孔壁的厚度和强度很大程度上决定了制备开孔泡沫的难易程度。此时加入成核剂不仅可以增加成核位点来减小泡孔尺寸使得泡孔壁变薄,降低形成开孔泡沫的难度,还能诱导更快的结晶拓宽发泡温度窗口,使发泡过程中能够更好对发泡工艺进行调节。

图4 开孔泡沫的形成机理Fig.4 Formation mechanism of open cell foam

2.2 MMT和PTFE对PET开孔发泡行为的影响

为了进一步降低开孔泡沫的泡孔尺寸,将MMT和PTFE作为成核剂,引入PET的开孔发泡成型中,并对这2种不同成核剂对复合材料流变行为、结晶行为和开孔发泡行为的影响进行了研究。

2.2.1 复合材料的流变行为

在PMDA含量为0.75 份的基础上添加不同含量的MMT,如图5(a)和(b)所示,其黏度和G’没有出现提升,反而出现了小幅的降低,这是因为高温下MMT发生了热分解,产生酸导致了PET的降解[9]。

图5 不同MMT和PTFE含量下PET复合材料的流变性能Fig.5 Rheological behavior of PET composites with different MMT and PTFE contents

在改性PET中混入PTFE,如图5(c)所示,随着PTFE含量的增加,|η*|逐渐增大,说明PTFE原纤与PET 基体之间存在较强的相互作用[3]。图5(d)中G’斜率的减小则表明,因为PTFE的加入,PET链需要更长的弛豫时间。由此可见,PTFE的加入对PET熔体黏度起到了较大的增强作用,所以为了降低因熔体强度增加而提高的开孔难度,降低PMDA的含量至0.45份是1个合理的方法。

2.2.2 复合材料的结晶行为

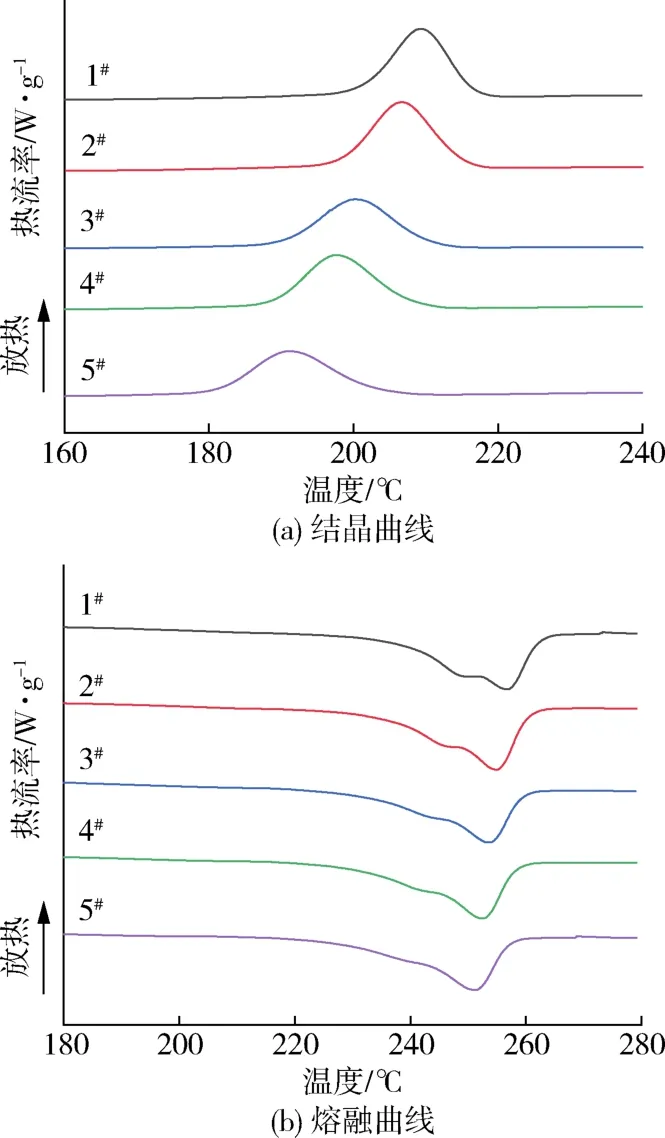

如图6(a)随着MMT添加量的增加,PET/MMT复合材料的结晶峰逐渐向高温方向移动,说明MMT作为结晶异相成核剂,提供更多结晶成核位点,降低了PET的结晶能垒,提高了PET的结晶能力。如图6(b)所示,由于MMT的加入,聚合物的结晶度随着MMT的增加提高,说明MMT促进了PET的结晶,使PET形成更多的晶体[9]。

图6 不同MMT和PTFE含量下PET复合材料的流变性能Fig.6 Rheological behavior of PET composites with different MMT and PTFE contents

从图6(c)和(d)可以看出,由于PTFE的加入,结晶峰变得更陡,说明PTFE可以诱导更快结晶[6]。同时可以看出,加入PTFE原纤维的复合材料的结晶时间要早于未加入PTFE的复合材料,说明了PTFE能显著加速PET基体的结晶,加快基体的成核速率,此时为了在升降温发泡法过程中形成合适的软硬段结构,降温区间也应该适当升高。同时PTFE可以作为成核剂,可以诱导PET沿原纤维结晶,提高结晶峰的强度。

MMT和PTFE作为成核剂,能够显著增加成核位点,促进晶体的形成。在发泡过程中,形成了更多泡孔,能够增加泡孔密度,减小泡孔尺寸,也就减弱了泡孔壁的厚度和强度,降低了开孔难度。

2.2.3 MMT和PTFE对PET开孔发泡行为的影响

如图7所示,添加MMT在一定程度上降低了PET的熔体强度,降低了卸压过程中冲破泡孔壁的难度。另外,MMT还充当了异相成核剂的作用,增加了成核位点,降低泡孔壁的厚度,为开孔结构的制备提供了有利条件。在发泡温度为214 ℃时,PET/MMT-0.05泡孔尺寸较小,泡孔壁较厚,而PET/MMT-0.1和PET/MMT-0.15成功制得了网状开孔结构,这表明较低的发泡温度使得PET/MMT复合材料更快形成晶体,晶体稳定时开孔结构无法产生,相比于MMT添加量为0.05份的复合材料,当MMT添加量为0.1份和0.15份时,PET/MMT复合材料的熔体黏度较低、形成结晶的时间更长给予气泡增长的时间更多,导致开孔泡沫结构的形成。当发泡温度为216 ℃时,0.05份MMT添加量的PET/MMT复合材料熔体强度相对发泡温度为214 ℃时更低,而0.1份和0.15份MMT添加量的PET熔体则由于熔体强度不够而坍塌,无法成功获得开孔结构。当发泡温度为218 ℃时,MMT添加量为0.05份和0.1份的PET熔体均成功制得了开孔结构的泡沫,这是因为在此温度下,泡沫的发泡倍率由25倍升至30倍,泡孔之间的泡孔壁变薄了,降低了开孔的难度。当发泡温度继续升高,熔体强度过低无法在气泡快速增长的过程中稳定泡孔结构进而发生合并和坍塌。但是,相较于改性PET泡沫,添加MMT虽然成功在更宽的发泡温度窗口(214~218 ℃)制备出了开孔泡沫,但是泡孔尺寸太大的问题并没有得到明显的改善,仍有开孔泡沫尺寸处于100 μm以上。故对另一种成核剂PTFE进行实验与测试。

图7 PET/MMT泡沫在不同温度下的SEM照片Fig.7 SEM images of PET/MMT foam at different temperature

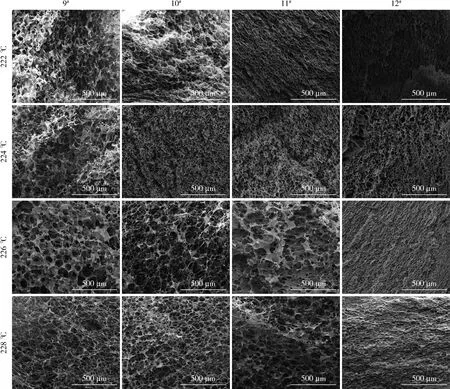

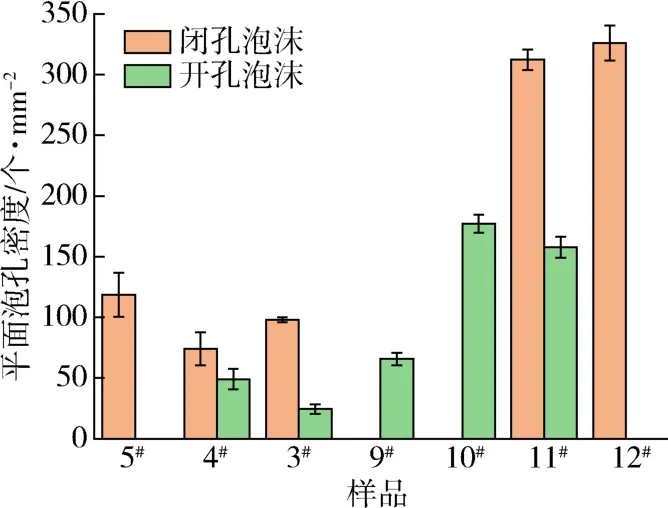

从图8可以看出,随着PTFE的加入,泡孔直径缩小至10~100 μm。且如图9所示,泡孔密度也大大增加。这是由于PTFE特有的CO2亲和特性,增加了成核位点,导致泡孔壁变薄,降低了形成开孔结构的难度[1-2,6]。PTFE形成的纤维网络能够提高PET的熔体强度和黏度,有效防止在发泡过程中因熔体强度不够而发生的坍塌。除此之外,PTFE纤维对PET的结晶性能有显著促进作用,它在发泡过程中促进了泡孔的成核,在冷却过程中维持了泡孔结构的稳定,使泡孔的尺寸减小,泡孔密度增加。并且泡沫的发泡倍率均稳定在40倍左右,高于支化PET泡沫,也就是说,加入PTFE提高了泡沫的发泡倍率,降低了泡沫开孔难度[1-2]。

当PTFE的含量为0.1份时,提高的PET熔体强度与变薄的泡孔壁相适应,在222~228 ℃之间均成功获得开孔结构。当PTFE的含量增加到0.3份和0.5份时,在发泡温度222 ℃和224 ℃时,很难得到与当PTFE的含量为0.1份时相同的开孔结构,这是因为更多的PTFE对熔体增强的影响大大提高了,并大于对泡孔壁变薄的影响,所以无法形成开孔率高的开孔结构。但在226 ℃和228 ℃时,PET复合材料的结晶部分比在222 ℃和224 ℃时要少,故熔体强度也就更低,可以成功形成开孔结构。在PTFE含量为0.7份的情况下,PET复合材料的强度太大,在222~228 ℃之间均无法得到开孔结构。

图8 PET/PTFE泡沫在不同温度下的SEM照片Fig.8 SEM images of PET/PTFE foam at different temperature

图9 PET和PET/PTFE泡沫的泡孔密度Fig.9 Cell density of PET and PET/PTFE foams

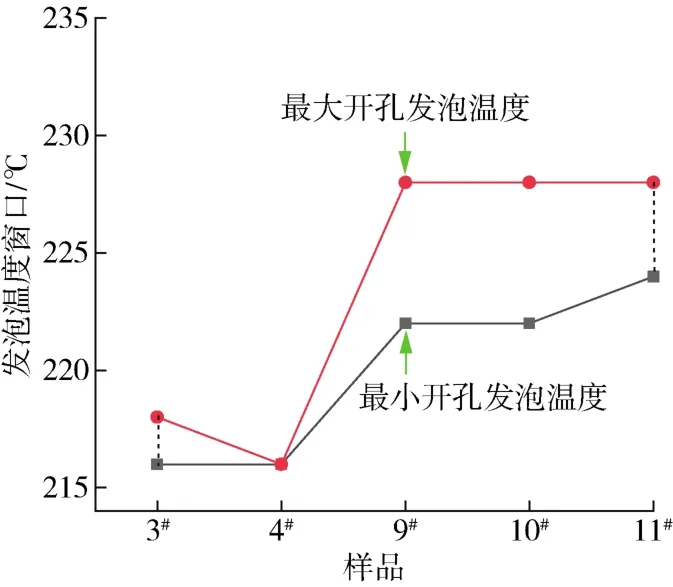

如图10所示,与支化PET相比,PTFE的加入有效拓宽了制备开孔泡沫的发泡温度窗口。开孔温度窗口从之前的216~218 ℃成功扩大到222~228 ℃。在226 ℃和228 ℃条件下制备得到的PET/PTFE( 0.1份和0.3份)开孔泡沫结构如图10所示,在该温度下,泡沫呈三维网状结构,开孔率可达95 %左右。由于泡孔尺寸减小和泡孔密度增大导致的泡孔壁变薄,能够更好地与提高的熔体强度相适应,有利于在更宽的发泡温度窗口对泡孔结构进行调节。

图10 PET复合材料开孔泡沫的发泡温度窗口Fig.10 Foaming temperature window of PET open-cell foam

2.3 PET开孔泡沫吸油性能研究

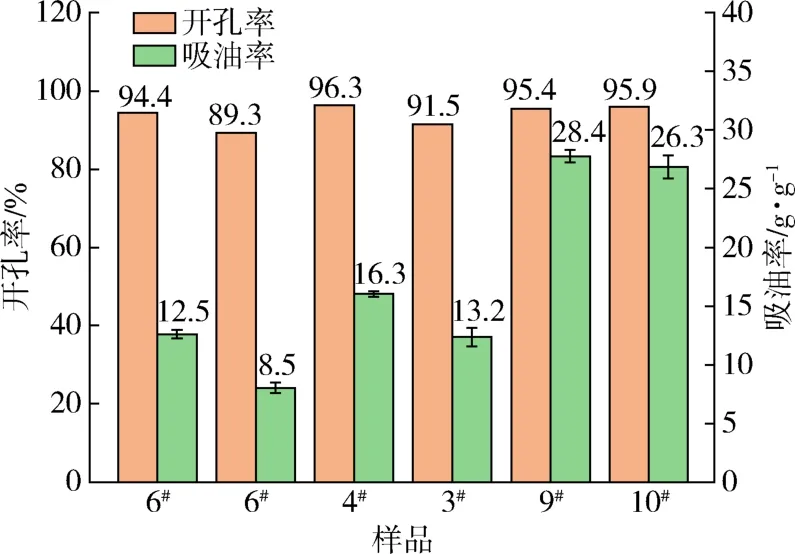

由图11可以看出,吸油能力和开孔率成正比关系,开孔率越大,吸油能力越强;当泡孔尺寸处于10~250 μm之间时,泡孔尺寸越小,吸油能力也越强。相同配方的PET//MMT-0.05开孔泡沫中,开孔率为94.4 %的泡沫吸油率为12.5,开孔率为89.3 %的泡沫吸油率则为8.5。改性PET制得的开孔泡沫开孔率为96.3 %时的吸油率同样大于开孔率为91.5 %的泡沫样品。支化PET与PET/MMT复合材料所制得的开孔泡沫样品测得的吸油能力相近,这是因为它们的泡孔尺寸相差不多。

图11 样品的开孔率和吸油率Fig.11 Opening rate and oil absorption rate of the samples

与支化PET和PET/MMT复合材料相比,加入PTFE后的PET具有更宽的发泡温度窗口。在222~228 ℃范围内,PET/PTFE复合材料发泡均可得到开孔泡沫。当PTFE含量为0.1份时,228 ℃下的泡沫开孔率可达95.4 %,此时的吸油率为28.4;当含量为0.3份时,226 ℃下的泡沫开孔率可达95.9 %,吸油率也有26.3。在开孔率相差不大的情况下,PET/PTFE复合材料制得的开孔泡沫吸油能力为前两者的2倍。这是因为泡孔尺寸的减小大大提升了开孔泡沫的吸油能力。

3 结论

(1)添加PMDA能够提高PET熔体的强度,避免在发泡阶段发生因强度不够而坍塌的现象,为成功制得开孔泡沫创造了条件;

(2)在复合材料发泡过程中,MMT起到气泡异相成核成核剂的作用,使气泡成核位点增加,对开孔泡沫的形成起到了积极作用;PTFE在发泡过程能起到成核剂的作用,使气泡成核位点增加,有效缩小了泡孔尺寸,增加了泡孔密度,导致泡孔壁变薄,更易被冲破,对开孔泡沫的形成起到了积极作用;

(3)由于PTFE特有的CO2亲和性,增加了对二氧化碳的吸附,使聚合物体系的非晶态区域局部塑化,促进了开孔结构的形成;支柱断裂和熔体强度过大是实现开孔泡沫的主要障碍;PTFE的加入能够诱导PET沿原纤维结晶,提高骨架的强度;

(4)PET开孔泡沫结构吸油性能优异,在保证泡孔密度和泡孔尺寸在合理范围内的情况下,开孔率越大,泡沫呈现出的吸油性能也越强。