微孔发泡注塑成型工艺泡孔尺寸影响因素分析

2020-11-28江青松柳和生

江青松,柳和生

(东华理工大学机械与电子工程学院,南昌 330013)

微孔发泡注塑成型工艺将超临界流体(SCF)状态的N2或CO2与聚合物熔体混合,然后注射充填部分模腔,模腔余下部分的充填则依靠SCF 成核效应,以及并发的泡孔长大过程来实现,该工艺没有传统注塑成型工艺的保压过程,可减少材料用量、降低能源消耗、缩短成型周期、改善注塑成型热力学、强化材料性能等优势,已被广泛应用于建材、家电、汽车、航空、航天等领域[1–4]。

微孔发泡注塑成型工艺实质是SCF 技术在注塑成型加工中的应用,其原理是利用过饱和SCF/聚合物熔体混合体系的热力学不稳定性,通过控制混合体系的温度和压力,使聚合物熔体内形成大量的SCF 介质泡孔结构,SCF 在聚合物熔体中溶解、成核、长大、定型,最终形成泡孔,泡孔结构由泡孔长大过程决定[5]。微孔发泡注塑成型流动过程中,由于流场中的温度和压力不均匀,不同位置的泡孔长大过程存在差异,导致成型制品中不同位置的泡孔结构不尽相同,使泡孔尺寸呈现一定的分布,并最终影响成型制品的力学性能,合理的泡孔结构及尺寸有利于提高材料的力学性能[6–7]。因此,如何通过工艺参数的调整,保持合理的泡孔尺寸,以获得理想力学性能的成型制品,是应用微孔发泡注塑成型工艺的关键[8]。

基于数值模拟技术,采用泡孔长大细胞模型[9],研究微孔发泡注塑成型工艺泡孔尺寸的影响因素,着重分析和探讨主要参数对泡孔尺寸的影响机理,为微孔发泡注塑成型工艺实践提供理论指导。

1 泡孔长大模型

为了计算泡孔长大过程,可采用Amon 和Denson 提出的细胞模型,泡孔长大受流体动力学与气体扩散控制。

根据SCF 与熔体界面处的力平衡条件,可得到泡孔半径变化率可描述为[10]:

式中,η 为熔体黏度;Pg为泡孔内压力;σ 为SCF 与熔体界面处表面张力;P 为泡孔与熔体界面处的压力。

上式中泡孔内压力随泡孔半径的变化关系,可根据浓度梯度驱动熔体内气体向泡孔中扩散的质量守恒求出,由Fick 扩散定律控制[11]:

式中,D 为扩散系数;c 为SCF 质量分数。

根据Henry 定律,泡孔壁处的SCF 质量分数cw与泡孔内压力的关系可写成[10]:

式中,Rg为气体常数;T 为熔体温度;Mr为气体相对分子量;ρg为泡孔气体密度;A=1 000RgT/Mr,对给定气体A 为常数。

根据泡孔内气体的质量守恒,泡孔壁处的质量流量可描述为[12]:

为便于计算,可假定SCF 初始质量分数和壁面处质量分数满足二阶多项关系式:

最后,通过求解方程(1),(8)即可获得泡孔尺寸和泡孔内压力等的情况。

2 模型与参数

数值模拟模型采用中心浇口矩形平板,尺寸为186 mm×114 mm×3.5 mm,圆角半径为6 mm,运用中面技术进行网格划分,节点总数为1 169,三角形单元总数为2 212,单元最小纵横比为1.16,最大纵横比为1.60,平均纵横比1.25,网格质量高,完全能满足计算要求,有限元模型如图1 所示。

图1 数值模拟有限元模型

材料选用ABS ( 制 造 商:Ineos 公司,牌号:Lustran ABS H802),气体选用N2。为了分析泡孔尺寸影响因素及变化规律,笔者采用单因素法,即在标准参数的基础上,通过改变某一参数值,其余参数值保持不变,分别研究各参数对泡孔尺寸的影响,其中参数分为两类,一类是与传统注塑成型工艺相同的工艺参数,包括注射时间、熔体预注射量、熔体温度、模具温度;另一类是微孔发泡注塑成型工艺特有的参数,即SCF 控制参数,包括SCF 质量分数、初始泡核浓度、初始泡孔半径。标准参数设置见表1。

表1 标准参数

3 结果与讨论

由于泡孔数量巨大,分析单个泡孔尺寸的影响因素意义不大,因此平均泡孔半径可作为泡孔尺寸的重要度量,同时为了简化数据处理,本文中的泡孔尺寸均采用中面泡孔半径的算术平均,即平均泡孔半径来描述。

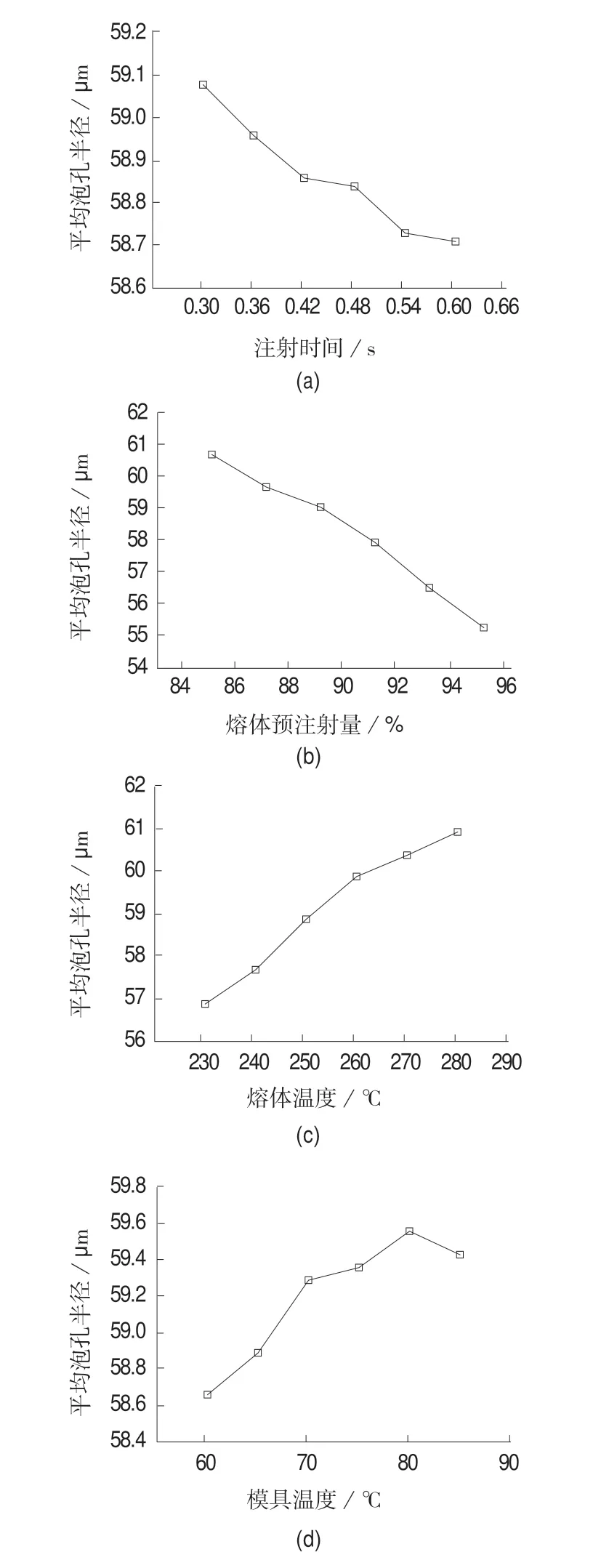

图2 为平均泡孔半径随注射时间、熔体预注射量、熔体温度和模具温度的变化关系图。从图2 中可以看出:随着注射时间的增加,平均泡孔半径逐渐减小,当熔体预注射量相同时,随着注射时间增加,熔体进入模腔的流率减小,这时所需的注射压力更小,熔体的剪切速率降低,从而产生较少的剪切热,导致熔体黏度更高,泡孔长大过程的界面压力作用增大,导致平均泡孔半径减小,此外,更小的注射压力不利于SCF 在熔体中的溶解,因而当SCF 质量分数固定时,单个泡核的SCF 含量会减小,泡孔长大过程的驱动力降低,此时平均泡孔半径也会减小;随着熔体预注射量的增加,平均泡孔半径逐渐减小,且在所考察区间内,平均泡孔半径受熔体预注射量的影响十分显著,这是因为随着熔体预注射量的增加,泡孔尺寸的增长空间由于彼此之间的排挤而受到限制,同时,SCF 在熔体中浓度相同,可认为泡孔长大的驱动力没有变化,因此平均泡孔半径减小,此外,由于注射时间相同,熔体预注射量的增加需要更高的注射压力,将有利于产生更多的均匀泡核,但泡孔长大过程的界面压力作用增加,也会使平均泡孔半径减小;随着熔体温度的升高,平均泡孔半径逐渐增大,其原因在于,熔体温度的升高会导致熔体黏度的降低,从而熔体与泡孔界面的压力作用减弱,这有助于提升泡核的长大速率和SCF 的扩散程度,扩散程度的升高则意味着更多的SCF 有机会进入泡核,为泡孔的长大提供更大的动力,因此可进一步获得更快的泡孔长大速率,加速泡孔的长大过程[13];随着模具温度的升高,平均泡孔半径总体呈现增大的趋势,但变化区间比熔体温度的影响小得多,这主要是因为模具温度的升高使熔体固化所需的时间延长,因此同一时刻泡孔所受界面压力作用减小,这有利于泡孔的长大,但是,由于模具表面距离模腔中面相对较远,模具温度需要通过热传导对中面平均泡孔半径产生影响,因此,相较熔体温度,模具温度对中面平均泡孔半径的影响较小。

图2 平均泡孔半径随工艺参数变化图

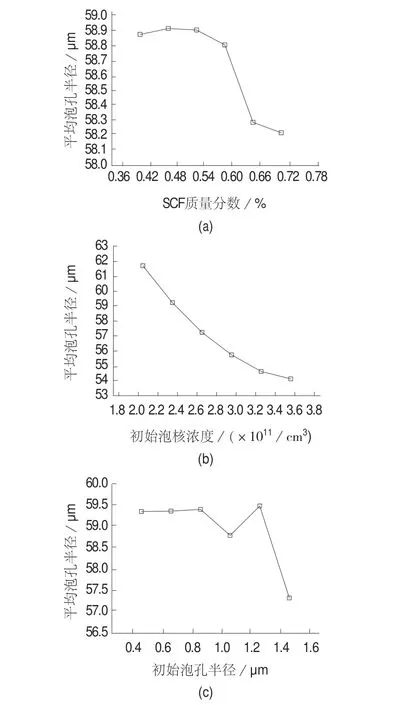

图3 为平均泡孔半径随SCF 质量分数、初始泡核浓度、初始泡孔半径的变化关系图。从图3 中可以看出:随着SCF 质量分数的增加,初始阶段平均泡孔半径只有轻微的变化,但随后却较显著减小,这是因为当SCF 质量分数较低时,SCF 的增加量主要用来提高泡孔密度,以满足泡孔长大所需的驱动力,但随着SCF 质量分数的进一步增加,SCF 的成核率将随之增加,意味着泡核数量会增加,此时单个泡核的密度增加不明显,会抑制泡孔的长大过程,这与实验结果一致[14];随着初始泡孔半径的增加,当初始泡孔半径较小时,平均泡孔半径变化很小,当初始泡孔半径达到1.2μm 后,平均泡孔半径开始较快下降,表明初始泡孔半径存在一个相对稳定的区间,在该区间初始泡孔半径的变化对平均泡孔半径影响不大,然而,随着初始泡孔半径持续增大,泡孔开始变得不稳定,在界面压力作用下趋向于分裂成更多的泡核,泡核浓度的下降使平均泡孔半径减小;随着初始泡核浓度的增加,平均泡孔半径呈现下降先快后慢的变化趋势,即当初始泡核浓度较小时,随着初始泡核浓度增加,平均泡孔半径快速下降,但当初始泡核浓度增加到一定程度时,平均泡孔半径的下降趋势又趋于平缓,这是因为当SCF 质量分数不变时,初始泡核浓度越高则意味着单个泡核的SCF 含量越小,即单个泡孔长大过程所需的驱动力越小,因此初始泡核浓度升高就会得到更小的平均泡孔半径,但是,伴随泡核浓度继续增加,由于泡核数量过多,泡孔尺寸增长将放缓。

图3 平均泡孔半径随SCF 控制参数变化图

4 结论

以中心浇口矩形平板为研究对象,基于数值模拟技术,研究并分析了微孔发泡注塑成型工艺泡孔尺寸的影响因素及机理,结论如下:

(1)随着注射时间的增加,平均泡孔半径逐渐减小;随着熔体预注射量的增加,平均泡孔半径逐渐减小,且在所考察区间内,平均泡孔半径受熔体预注射量的影响十分显著;随着熔体温度的升高,平均泡孔半径逐渐增大;随着模具温度的升高,平均泡孔半径总体呈现增大的趋势,但变化区间比熔体温度的影响小得多。

(2)随着SCF 质量分数的增加,初始阶段平均泡孔半径只有轻微的变化,但随后却较显著减小;随着初始泡孔半径的增加,当初始泡孔半径较小时,平均泡孔半径变化很小,当初始泡孔半径达到1.2µm 后,平均泡孔半径开始较快下降;随着初始泡核浓度的增加,平均泡孔半径呈现下降先快后慢的变化趋势。

针对上述结论,还从熔体黏度、SCF 与熔体界面作用、SCF 成核与泡孔长大动力学等方面分析了结论的合理性,可为微孔发泡注塑成型工艺参数调整及SCF 参数控制提供理论指导。