智能定位器面盖双色注塑模设计

2023-02-27张维合温煌英

张维合,温煌英,冯 婧

(广东科技学院机电工程学院,广东 东莞 523083)

0 前言

双色注塑是指将2种不同品种的塑料或相同品种但颜色不同的塑料注射到同一套模具中,从而得到1件双色或双料制品的成型工艺。双色注塑模具有2个定模A1、A2和2个动模B1、B2,其中动模2个型腔完全相同,定模2个型腔则不一样。合模后形成2个型腔,第一次注射时A1-B1组成1个型腔,A2和B2组成1个型腔,第二次注射时动模旋转180°,合模后A1-B2组成1个型腔,A2和B1组成1个型腔。

双色注射成型技术是注塑模具有革新意义的核心技术之一,它不但提高了注射成型的产品附加值和劳动生产率,也开拓了注射成型的新领域,使塑料制品越来越丰富多彩[1]。本文介绍了1副智能定位器面盖双色注塑模具,其设计经验和技巧可供同行借鉴。

1 塑件结构分析

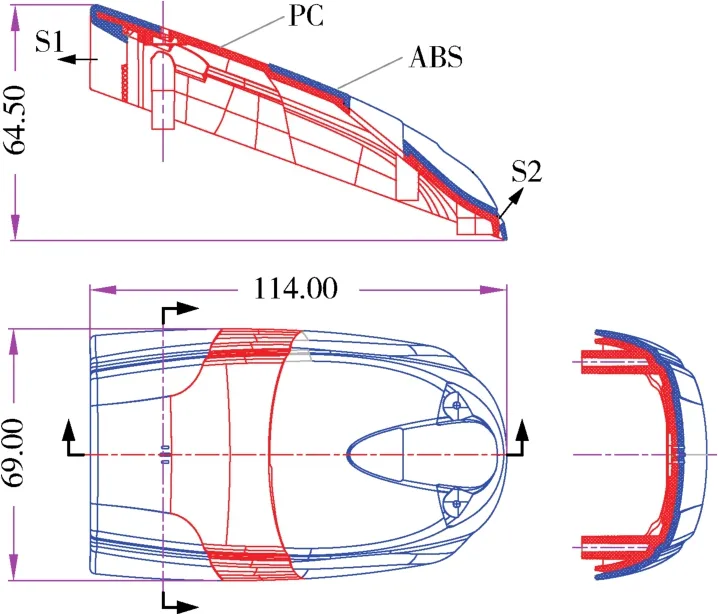

智能定位器双色面盖由聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)2种塑料组成,其中内芯是红色PC,包覆层是蓝色ABS。制品造型优美,红蓝两色搭配立体感强,给人以高贵、舒适的感觉。智能定位器面盖结构较复杂,有两处倒扣S1和S2,脱模困难,塑件最大外形尺寸为114 mm×690 mm×64.5 mm,详见图1。塑件为外饰件,表面不允许有浇口痕迹,也不允许有黑点、黑斑、流痕和熔接痕等成型缺陷。

图1 智能定位器面盖(单位:mm)Fig.1 The intelligent positioner cover(Unit:mm)

2 模具结构分析

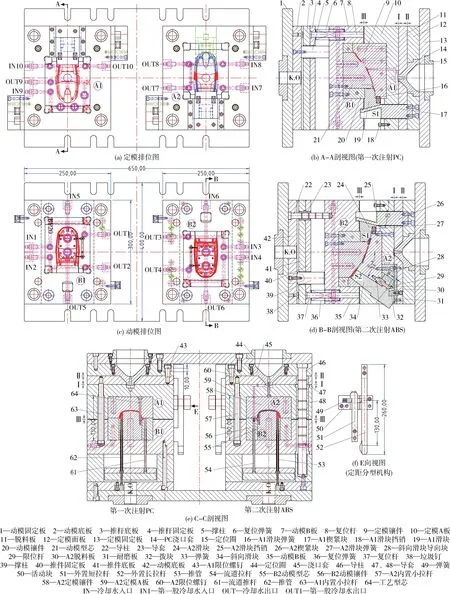

由于成型塑件由PC和ABS 2种塑料组成,为提高成型效率和成型质量,模具采用双色注塑模结构,详见图2。智能定位器双色面盖双色注塑模具由2套模架组成,2套模架外形尺寸相同,长300 mm,宽250 mm,高386 mm。由于每次注射成型之前动模要旋转180°,故2副模架4个角上的导柱、导套位置完必须全对称,不能像普通单色注塑模具那样有1根导柱存在2 mm的偏距[2]。为了提高模具刚度,方便模具安装,2套模架的动模固定在同一块模具底板上,2套模架的定模固定在同一块面板上。双色注塑模前后模都需设计定位圈,方便对位。

图2 智能定位器面盖双色注塑模具结构图(单位:mm)Fig.2 Structure drawing of bicolor injection mold for the intelligent positioner cover(Unit:mm)

2.1 成型零件设计

模具有2个型腔,所以有2组成型零件,第一组成型零件成型PC半成品,包括定模镶件9、动模镶件20和动模型芯21;第二组成型零件成型PC+ABS双色制品,包括定模镶件58、动模镶件56和动模型芯55。定模镶件和动模镶件均采用S136模具钢,为提高模具寿命,型腔表面进行渗氮处理。 模具钢S316经锻造加工,具有极好的机械加工性,为高抗腐蚀、高抛光预硬塑胶钢材,淬火时具有优良的稳定性[3]。

由于第二次注射成型的产品与第一次注射成型的PC半成品表面需要封胶,故第一次注射PC的半成品表面要留预压量(即稍大一些),使它在第二次注射成型的时候能够与定模镶件贴压得更紧,以达到封胶的效果,预压量一般为0.02~0.05 mm[4]。

2.2 浇注系统设计

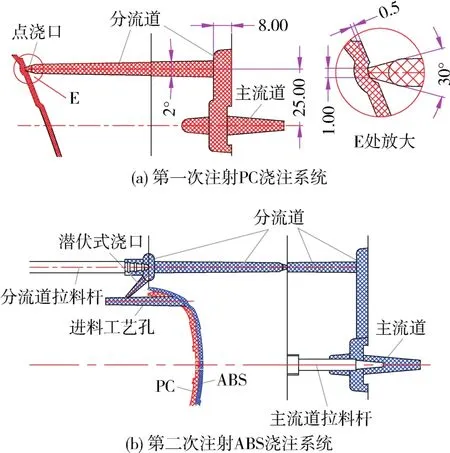

智能定位器面盖双色注塑模具采用注射PC熔体和注射ABS熔体的两个浇注系统,第一次注射PC,第二次注射ABS。由于第一次进料的浇注系统的型腔中没有脱模系统,浇注系统凝料必须能够自动脱落,故第一次进料胶采用了点浇口,点浇口流道凝料可以实现和PC半成品自动切断,并能够自动脱落[5]。由于智能定位器外表面质量要求很高,不允许有浇口痕迹,故第一次注射的点浇口应被第二次注射的ABS料覆盖,且第二次注射时模具只能采用潜伏式浇口,详见图3。

图3 模具浇注系统(单位:mm)Fig.3 Gating system of the mold(Unit:mm)

双色注塑模具第一次注射的点浇口处模具型腔一定要做球面凸起,凸起高度为0.5 mm,成型半成品后浇口处就会凹入0.5 mm(俗称的肚脐眼),详见图3(a)的放大图。这样做的目的是保证第一次的浇口痕迹完全被第二次注射的熔体覆盖住,避免点浇口断裂的毛刺插穿第二次注射的熔体壁厚[6]。

第二次注射ABS时熔体是从内侧面进入型腔,但第一次注射后内侧面已被PC内芯封住,ABS熔体无法由潜伏式浇口通过动模镶件进入由PC内芯和定模镶件组成的型腔。为解决这个问题,我们设计了1个进料工艺孔,见图3(b),在第一次注射PC料的型腔内设计了1根工艺型芯64,详见图2(e),该型芯用于成型二次注射ABS时的辅助流道,即进料工艺孔。这是本模具结构的第一个创新点。

2.3 侧向抽芯机构设计

普通单色注塑模具一般优先采用动模侧向抽芯,这样可以在开模的过程中完成侧向抽芯,模具结构较简单。但对于双色注塑模具,因为第一次注塑完成后动模滑块不能进行抽芯,否则旋转180°后第二次合模容易压伤半成品,故应优先采用定模侧向抽芯。双色注塑模具如果必须设计动模侧向抽芯机构,则必须采用以下4种特殊机构之一:(1)油缸抽芯:注塑机第一次开模油缸不动作,注塑机第二次开模后油缸才抽芯;(2)延时抽芯机构;(3)米思米(misumi)STRACK标准模具滑块限位夹;(4)顶针板驱动滑块[7]。

智能定位器面盖的倒扣S1在分型线以下,但为了简化模具结构,提高模具运行的稳定性和安全性,我们还是采用了定模侧向抽芯机构,这是本模具结构的第二个创新点。该机构由滑块24、挡销25、楔紧块26和弹簧27组成。滑块的锁紧、抽芯和复位都由楔紧块26完成。楔紧块26合模后插入动模B板,大大提高了模具的刚性和对滑块的锁模力。在抽芯过程中滑块与镶件因相互运动而发生摩擦,为减小磨损,滑块和镶件的不宜采用相同的钢材,采用瑞典一胜百公司的718模具钢,硬度HB 330~370。

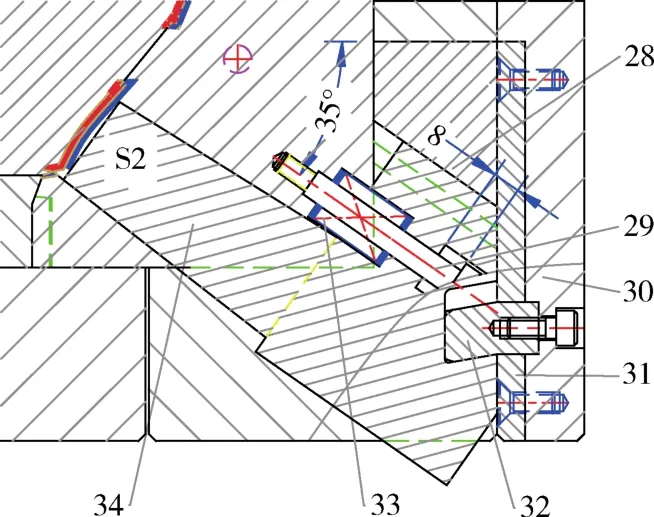

倒扣S2较复杂,抽芯方向与开模方向成35°夹角,无法采用常规的定模抽芯机构。斜向滑块34由拨快32驱动抽芯,导向零件是导向块28,定位零件是弹簧33和限位杆29,抽芯距离8 mm,由限位杆29控制,详见图4。

图4 斜向滑块侧向抽芯机构(单位:mm)Fig.4 Side-core pulling mechanism with oblique slider(Unit:mm)

2.4 定距分型机构设计

由于模具采用点浇口浇注系统,且2个侧向抽芯机构都在定模中,故动、定模打开之前必须要完成浇注系统凝料自动脱落以及定模滑块的侧向抽芯,否则成型制品就会扣留在定模型腔而无法脱模[8]。模具有3个分型面(见图2),各分型面打开顺序必须保证:I→II→III。根据浇注系统凝料的尺寸和侧向倒扣S1和S2的深度,分型面I的打开距离为130 mm;根据分流道截面尺寸,分型面II的打开距离取10 mm;根据成型制品的高度尺寸,分型面III的打开距离取150 mm。为保证模具个分型面的开模顺序和开模距离,模具设计了定距分型机构。定距分型机构由外置扣基和内置小拉杆组成,包括长拉条52、短拉条51、活动块50、弹簧49以及小拉杆57、63、限位螺钉43、60组成,详见图2(e)和(f)。

2.5 温度控制系统设计

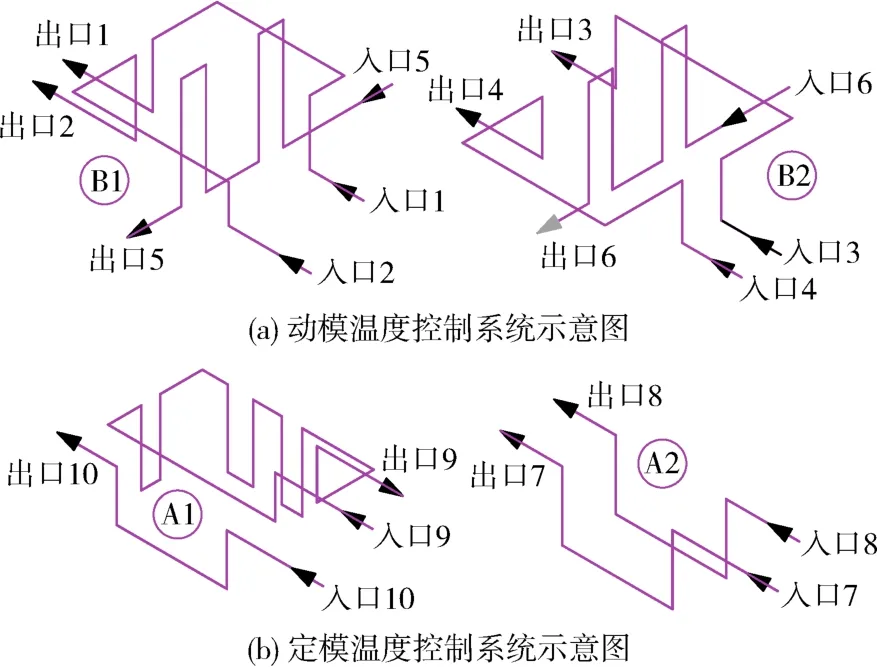

模具采用“直通式冷却水管+隔片式冷却水井”的组合温度控制系统,共有10组冷却水路组成,其中2个动模的温度控制系统大致相似,而2个定模的温度控制系统则完全不同[9],详见图2和图5。充分且合理的温度控制系统不但保证了塑件的成型质量,而且模具的劳动生产率也提高了约10 %。

图5 模具温度控制系统示意图Fig.5 Schematic diagram of temperature control system of the injection mold

2.6 导向定位系统设计

双色注塑模具由两套模架组成,精度高,活动零件多,导向定位系统若设计不合理,模具精度、刚度、强度、寿命就难以达到设计要求。为此本模具所有活动的模板均采用了导柱导套导向,见图2中的导柱22、46,导套23、47、48。所有活动的侧向抽芯机构均采用了T形槽导向。由于第一次注射成型后,动模要旋转180°再合模组成2个型腔,为保证旋转后顺利合模,导柱导套位置必须完全对称,且全部要设计了防转结构。模具的定位系统主要是动模镶和定模镶件4个角上的5°锥面内模管位。采用内模管位定位后成型制品的精度将不受模板制造误差和导柱导套之间间隙的影响[10]。

2.7 脱模机构设计

智能定位器面盖双色模具脱模系统由2套完全相同的脱模系统组成,每套脱模系统包括由8根推杆、6根推管、1块推件固定板和1块推件底板,详见图2(e)。因为脱模系统只能将“ABS+PC”双色成型制品推离模具,而不能将PC内芯半成品推出模具,故2套脱模系统在每一次注射成型过程中只有1套脱模系统发挥作用,而另一套脱模系统在开模过程中则完全不动[11]。

3 模具工作过程

3.1 熔体填充

(1)PC熔体通过点浇口进入型腔“A1+B1”,成型PC半成品内芯;(2)ABS熔体通过潜伏式浇口进入型腔“A2+B2”,成型ABS包覆层,并得到PC+ABS双色成品。

3.2 冷却固化

两型腔熔体填满型腔后,保压、冷却、固化。

3.3 开模

两型腔的半成品和产品冷却固化至足够刚性后,注塑机拉动动模固定板1开模。(1)在外置定距分型机构中短拉杆的作用下,模具先从分型面I处打开,打开距离130 mm,由内置小拉杆控制。分型面I打开过程中,浇注系统凝料在拉料杆作用下与成型塑件分离,并脱离定模镶件和定模板,同时楔紧块17、26驱动滑块19、24进行侧向抽芯,拨块32拨动斜向滑块34进行定模斜向外侧抽芯。(2)分型面I完成开模行程130 mm后,外置定距分型机构中的长拉杆推动活动块脱离短拉杆,模具接着从分型面II处打开,打开距离10 mm,由限位螺钉控制。分型面II打开过程中,脱料板强行将浇注系统凝料推离拉料杆,模具实现自动脱浇。(3)注塑机拉动动模继续后退,模具最后从分型面III处打开,打开距离150 mm(成型制品高度+型芯高出分型面最大高度+安全距离20~30 mm)。分型面III打开过程中,工艺型芯脱离PC半成品内芯,PC半成品内芯和双色成型制品同时脱离定模型腔。(4)完成开模行程后,注塑机顶棍通过K.O孔推动“A2+B2”型腔内的推杆和推管,将“PC+ABS”双色成品推出动模。

3.4 动模旋转180°

双色成品脱模后,注塑机带动动模旋转180°,半成品PC内芯进入定模的另一个型腔。

3.5 合模

推出零件在复位杆和复位弹簧作用下复位,滑块在楔紧块的作用下复位,斜向滑块在耐磨块推动下复位。

3.6 模具接着下一次注射成型

每次注射都得到一件PC半成品内芯和一件“PC+ABS”双色制品。

这是一副较复杂的双色注塑模具,由于结构设计先进合理,模具自投产以来,运行安全稳定,成型周期和成型制品质量均达到设计要求。

4 结论

(1)模具采用定模侧向抽芯机构,不但大大简化模具结构,而且大大提高了模具运行的安全性和稳定性,大大降低了故障发生的几率;

(2)模具采用工艺型芯成型ABS熔体的辅助流道,使熔体能够通过潜伏式浇口由内侧面进入型腔,从而保证了成型制品的外观质量,同时也提高了模具的自动化程度,使注塑生产可以采用全自动化作业;

(3)模具的定距分型机构保证了模具的开模顺序,导向定位机构保证了模具的刚度,充分且均衡的冷却系统又有效保证了塑件的尺寸精度和模具的劳动生产率。