发动机曲轴淬火感应器的制作与检测

2023-02-27薛飞周维纲严海桥杨军黄巍

薛飞,周维纲,严海桥,杨军,黄巍

上汽大众汽车有限公司 上海 201805

1 序言

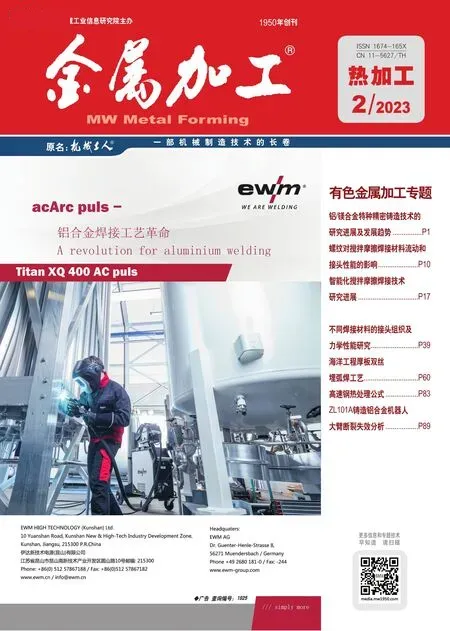

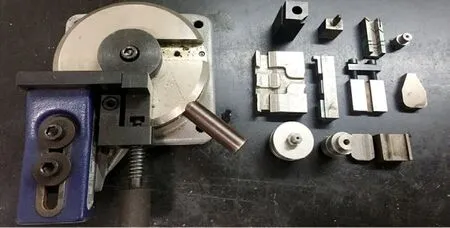

EA888发动机曲轴在生产过程中需要完成淬火处理。发动机厂的淬火设备采用的是感应淬火原理,即利用感应电流通过工件所产生的热量,使工件表层、局部或整体加热并快速冷却的淬火工艺[1]。感应器(见图1)是淬火机床中产生感应电流并对工件加热淬火的终端元件,也是感应淬火设备用来加热的核心部件,具有加热效率高、速度快和可控性好等优点,集加热回火于一体,是控制工件淬硬层深度与宽度的重要环节。

图1 淬火感应器工作情况和实物

发动机厂曲轴生产线的淬火机床整机是从德国ALFING公司进口的,在投入生产一段时间后,设备的状况很不稳定,经常发生故障报警而影响生产。经调查后发现,淬火机床的主要故障原因是感应器的接地故障,而接地故障主要是因感应器的短路而引起的。感应器的不稳定和使用寿命短也直接导致淬火质量下降、工件不合格率增加等棘手问题,且淬火机床的部件(包括感应器)都是由德国制造并进口,备件价格昂贵且供货周期长。因此,面对日益增长的产量目标,解决曲轴淬火机床感应器运行不稳定问题已迫在眉睫。

2 曲轴淬火感应器自主制作

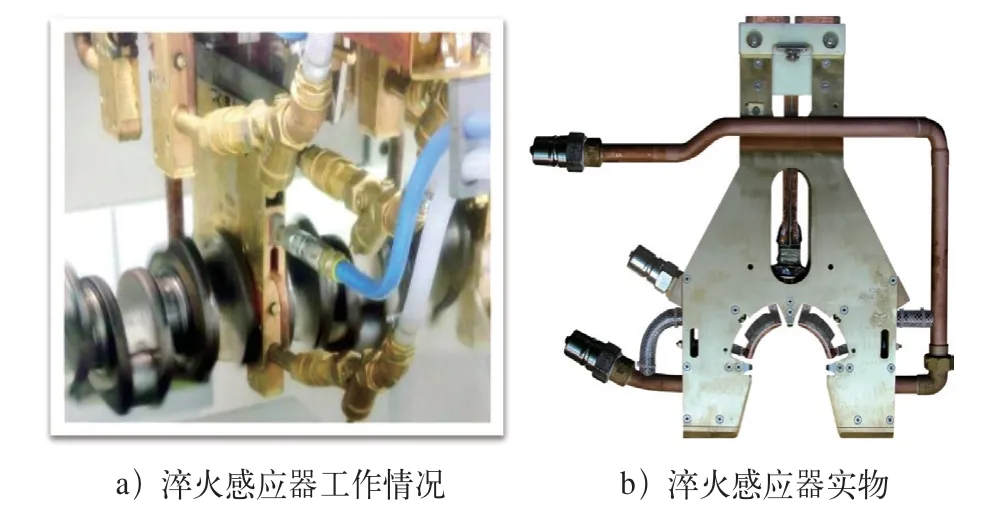

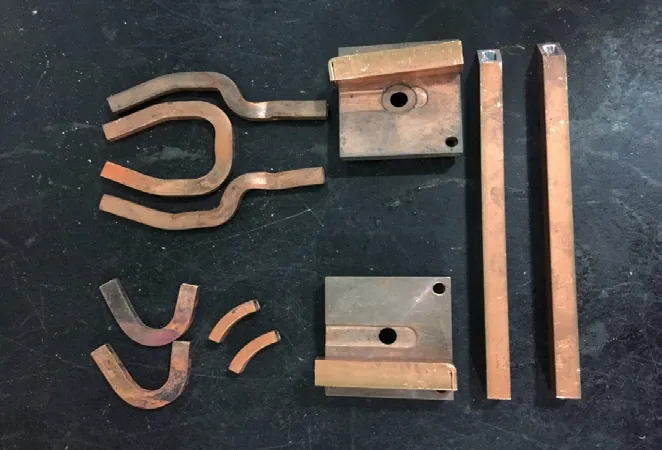

曲轴淬火加热的ALFING感应器共有5种型号,分别为主轴颈3种:M1、M2/4、M3/5;连杆颈2种:P1/3、P2/4(见图2)。每种感应器都由内部的感应线圈和外壳两部分主体结构组成,且每种感应器的形状尺寸均有所不同。

图2 感应器加工示意

经过对感应器制作中的成形、焊接和检验技术的不断探索,目前我公司已能够自主制作所有5种型号的曲轴淬火感应器总成(包括感应线圈和外壳)。

2.1 成形工艺

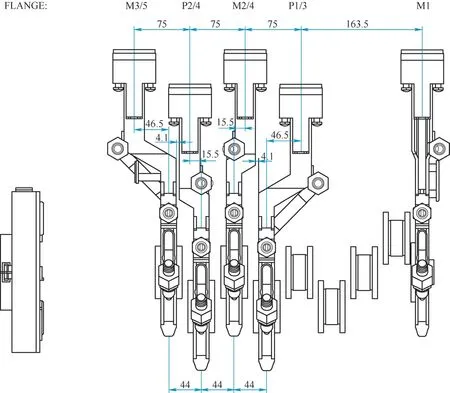

成形技术是感应器制作中的核心工艺。以曲轴主轴颈M1型感应器(见图3)为例,感应线圈的形状是根据曲轴的外形和工件夹持的位置而特制的,特别是其前端的工作区域,大多为不规则形状。

感应线圈的制作母材为空心薄壁纯铜管,从图3可看出,M1型感应器线圈的母材规格分别有4种长方形的空心铜管:8mm×4mm×1mm、8 mm×6 mm×1 mm、9 mm×5 m×1 mm,12mm×10mm×2mm,以及1种圆形的空心铜管:φ10mm×1mm。

图3 M1型感应器零件

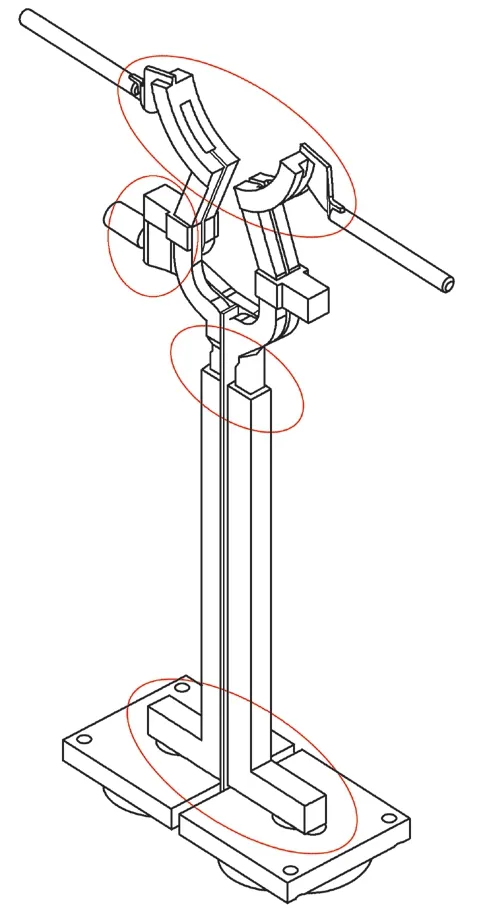

通过自主设计的专用工装和模具如图4所示。在成形过程中,将原来笔直的母材铜管弯制成所需的各种不规则的形状,如图5所示。在铜管成形前,必须在铜管内注入松香,以确保铜管在变形后不产生破裂和形变。在铜管成形后,需要利用铣床和砂轮机等工具对其进行修整,以保证其尺寸精度符合图样要求。

图4 成形专用工装和模具

图5 母材铜管

在感应线圈各个部件弯曲成形后,先按图样要求拼装成一个整体,然后将其放入自主设计的工装上进行尺寸精度校验(见图6),再在感应线圈的前端工作区域内按要求插入一定数量的硅钢片和云母片。硅钢片的功能是集中淬火加热的能量,而云母片主要起到绝缘的作用。最后在感应线圈之间插入聚四氟乙烯绝缘片,防止因线圈间的接触而造成短路,并将线圈用环氧树脂包裹,确保感应线圈与外界绝缘(见图7)。

图6 感应线圈校验成形尺寸

图7 用环氧树脂包裹感应线圈

2.2 焊接

感应器中的感应线圈是由不同形状和规格铜管拼装而成的,在拼装过程中需要大量采用焊接工艺(见图8中圆圈处)。焊接质量是决定感应器制作质量的关键因素之一,目前我公司采用传统手工气焊和感应钎焊相结合的焊接工艺。

图8 焊接示意

(1)手工气焊 感应线圈常规的焊接方法是利用气焊枪人工焊接,其原理是将氧乙炔混合气体在焊枪枪头处点燃以产生热源来进行焊接。手工气焊使用简单、快捷,可满足感应线圈大部分的焊接要求。但是,其也有比较明显的缺点:①感应线圈上的狭小部位难以焊接,容易导致焊接不充分的情况。②热量容易扩散,温度不可控制。③安全隐患大(易燃易爆气体及明火)。

(2)感应钎焊 感应钎焊是将需要焊接的金属工件放在感应线圈内,通高频交流电,产生感应电磁场,在工件表面耦合产生感应电动势,使金属表面形成感应涡流,并依靠在金属表面产生的涡流发热[2]。在焊接部位一般会涂上焊粉或焊膏,待工件达到钎料熔化温度时焊接即可。感应钎焊的热量和温度恒定并精确可控,可根据需要焊接的工件设计感应线圈的形状,从而实现全方位无死角焊接,且更加安全和环保[3]。应用感应钎焊技术可很好地解决手工气焊所难以焊接到的部位(见图8中红色圆圈处),并可以提高焊接的质量和效率。

2.3 检测

经过长期的研究和实践,制作了感应器尺寸检测及相应的公差范围,来校验感应器的关键尺寸,并设计制作了一套感应器检测系统,能够检测各种型号感应器的水流量、压力等功能性指标。

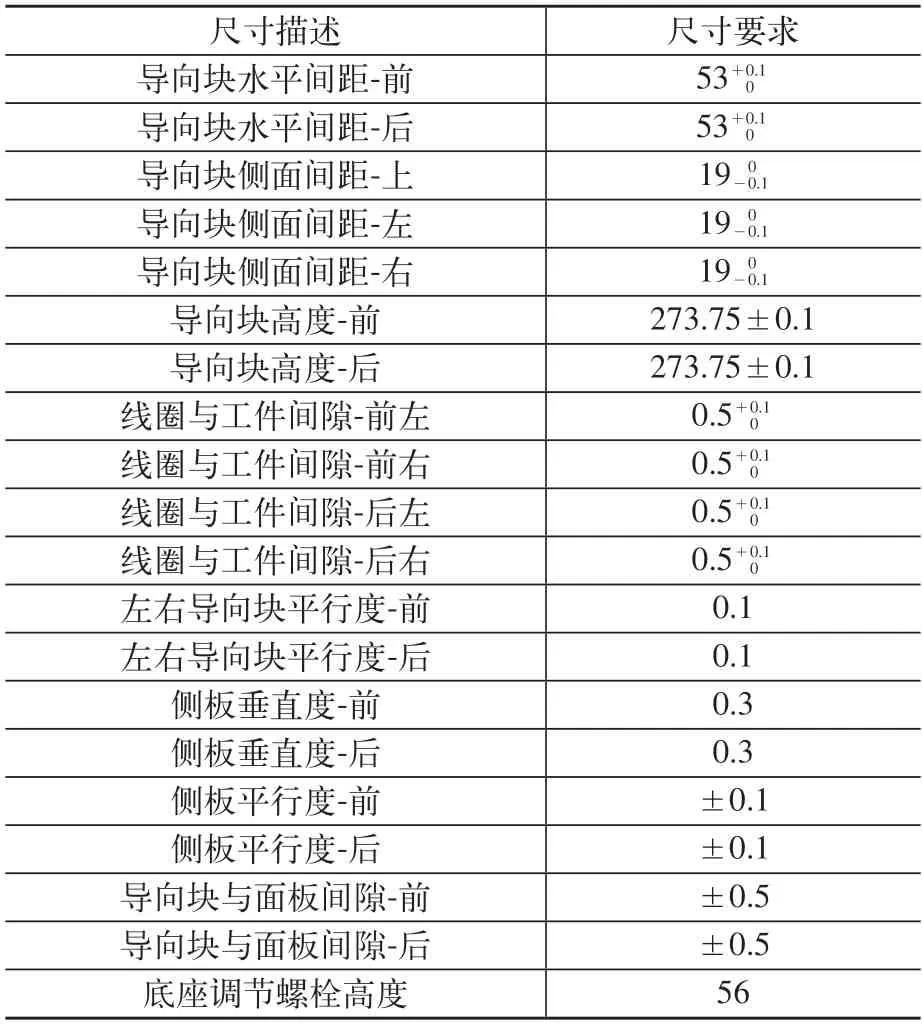

(1)尺寸检测 感应器总成的关键尺寸和公差范围见表1。

表1 感应器总成的关键尺寸和公差范围 (mm)

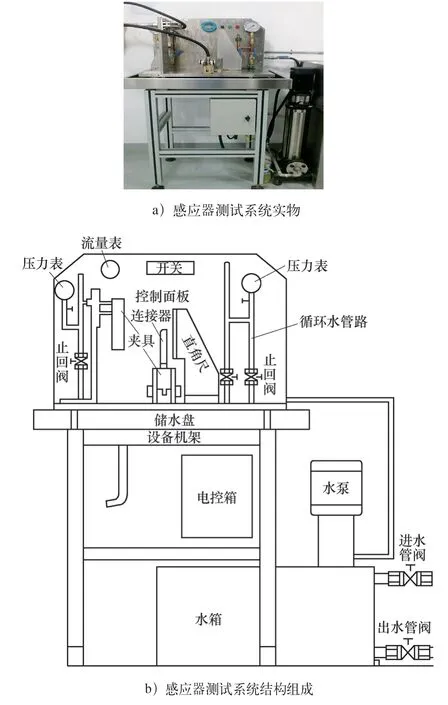

(2)感应器循环冷却水测试系统 由于在国内还没有非常专业制造各种异形感应器的厂家,也没有专业的实验室进行全面检测,因此只能利用有限的经验与简易的模具进行制作维修,感应器容易因冷却水泄漏、内循环堵塞而产生爆裂或线圈变形引起的鼓包,以及安装调整不到位导致接地故障等状况的发生。为此,我们自主研发了一套感应器测试系统(见图9),该套系统由工作台(适用于不同型号的感应器)、电控箱和水箱水泵系统组成,可以模拟淬火机床在实际运行时,感应器中内循环冷却水的工况。利用这套测试系统,可全面监测感应器的冷却水流量、压力和密封性能,得出实测数据,从而保障感应器(线圈)的使用性。

图9 感应器测试系统实物与结构组成示意

感应器测试台设备具有以下几个功能。

1)可方便地调节水压。水泵初始水压8bar(1bar=105Pa),通过调节阀门可将水压最大值调节至18bar。这样即可检测耐压变形范围,测试感应器的使用寿命。

2)可清晰直观地读出水流量数据。安装于测试台管路系统上的电子数字式流量计,可直观地反映出设定工作周期内循环水在设定压力下通过感应器管路的流量,从而检测淬火设备的工作性能。

3)能够全方位地观测感应器(线圈)的密封性,可目测感应器的泄漏情况,同时通过压力表也能反映出泄漏状况。

4)方便后期预调整工作。感应器上机工作时,对其垂直度要求相当高,会直接影响感应器的接地故障。通过在测试台上的垂直尺检测,调节螺栓进行预调,可缩短更换感应器后的调整时间,提高生产效率。

3 结束语

在完全具备曲轴淬火感应器自主制作能力后,摆脱了生产线对感应器进口备件的依赖,并通过对自制感应器进一步有针对性地优化和改进,经实际上机使用验证,自制感应器的使用寿命和稳定性超越了进口感应器,而成本和供货期远低于进口感应器,在提高淬火机床稳定性的同时,降低了设备的维护成本,取得了较好的经济效益。