涡轮式压缩机引线铜管失效原因分析

2022-01-18张吉阜邓春明邓畅光陈焕涛

况 敏,张吉阜,邓春明,邓畅光,陈焕涛

(广东省科学院新材料研究所,广东广州510650)

随着社会发展和人民生活水平的不断提高,消费者对人居环境(如空调制冷制热)、冷冻环境(如冰柜保鲜、冷库冷藏、物流冷链)的需求越来越大.通常的制冷/冷冻系统都是由压缩机、冷凝器、节流元件、蒸发器组成,通过管道串接成一个封闭的循环回路,在系统内装入一定量的制冷剂,制冷剂在系统中经过压缩、冷凝、节流及蒸发四个基本环节完成一个制冷循环.压缩机是制冷/冷冻系统的核心部件,被誉为制冷/冷冻系统的“心脏”,一台压缩机可以占到整台空调成本的30%~40%,压缩机连接的引出管线同样成为制冷系统的重要环节.

近期在北方市场,接连出现由涡旋压缩机引起的换热器失效问题,鉴于生产厂家已严格规范制作过程,为寻找失效原因,根除该类隐患,特进行此次分析.

1 试样及方法

1.1 试样

在带失效标识的铜管片上,沿纵向截取远离失效标识的部分铜管和横向截取带失效标识的部分铜管,用环氧树脂冷镶嵌,待树脂完全凝固后在连续更细的SiC砂纸上逐次研磨,再使用金刚石抛光膏抛光至镜面.然后用化学浸蚀剂(FeCl3(5 g)+HCl(25 mL)+水(100 mL))浸蚀抛光试样干燥后,进行微观组织分析.

1.2 检验方法

采用LEICA DIM5000M光学显微镜和LEICA QWM550图像分析仪,对失效铜管基体进行微观组织分析.采用Struers DuraScan-70维氏显微硬度仪,测试失效件铜管基体各区域维氏显微硬度.使用FEI NNS 450扫描电镜(SEM)和EDAX Octanc Plus能谱仪(EDS)进行微观分析,观察失效铜管标识区域的表面形貌,并分析该区域成分,同时观察失效铜管纵截面和横截面形貌.

2 故障分析

2.1 背景介绍及宏观观察

压缩机与制冷系统相连的线路引出端为铜管与镀铜钢管钎焊而成.压缩机端为直径28 mm的镀铜钢管,制冷线路端为直径35 mm×1.2 mm的纯铜管.将镀铜钢管插入铜管约8 mm后,对纯铜管与镀铜钢管的套管部分周向施压,使纯铜管减径至内表面紧密贴合镀铜钢管,然后对套管进行钎焊作业.

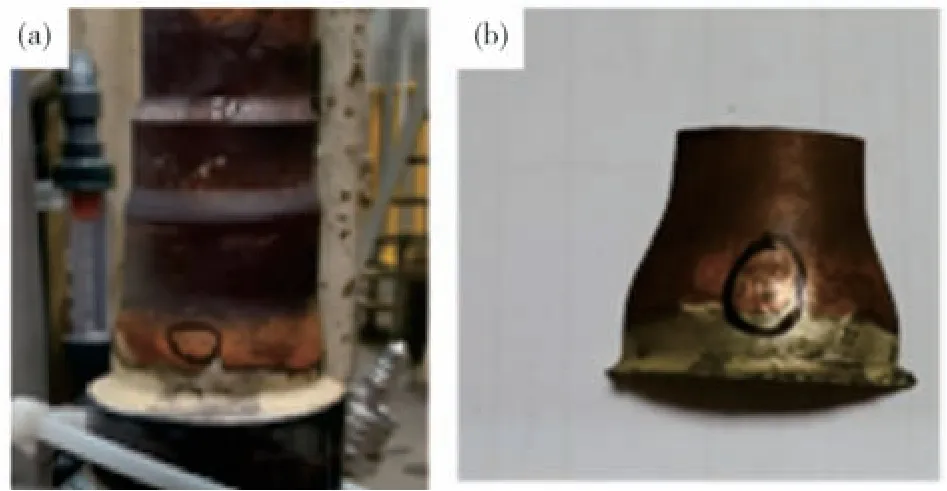

故障发生后经氦检发现,铜管存在泄漏,图1为失效件外观形貌图.从图1(a)可见,泄漏部位位于铜管减径处.标识泄漏部位后裁剪带泄漏部位的铜管,截去正常部位,对带泄漏点的弧形铜管片进行宏观观察,标识部位肉眼未发现裂纹孔等缺陷(图1(b)).

图1 失效件外观形貌图(a)失效位置;(b)失效处宏观形貌Fig.1 Appearance and topography of failed parts(a)failure site;(b)macrograph of failure site

2.2 故障铜管基材成分分析

对被裁剪下来铜管的截掉部分进行直读光谱分析,分析结果列于表1.由表1可知,纯铜管材质符合GB/T5231-2012加工铜及铜合金牌号和化学成分中关于TP2要求.

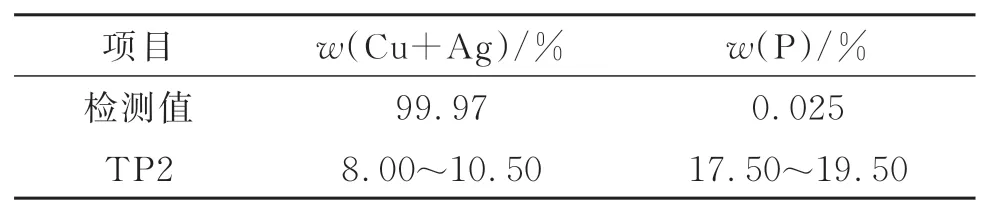

表1 失效铜管基体直读光谱分析结果表Table 1 Analysis results of failed copper tubes by direct reading spectral analysis

2.3 金相显微分析检查

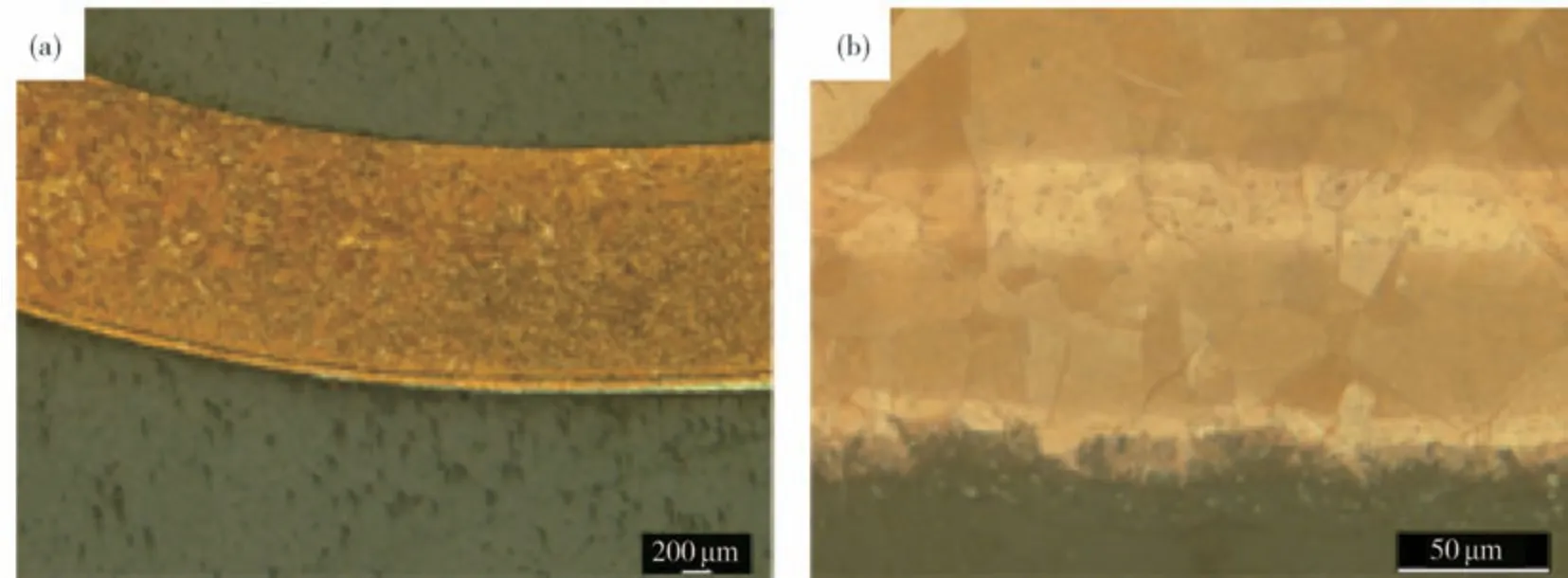

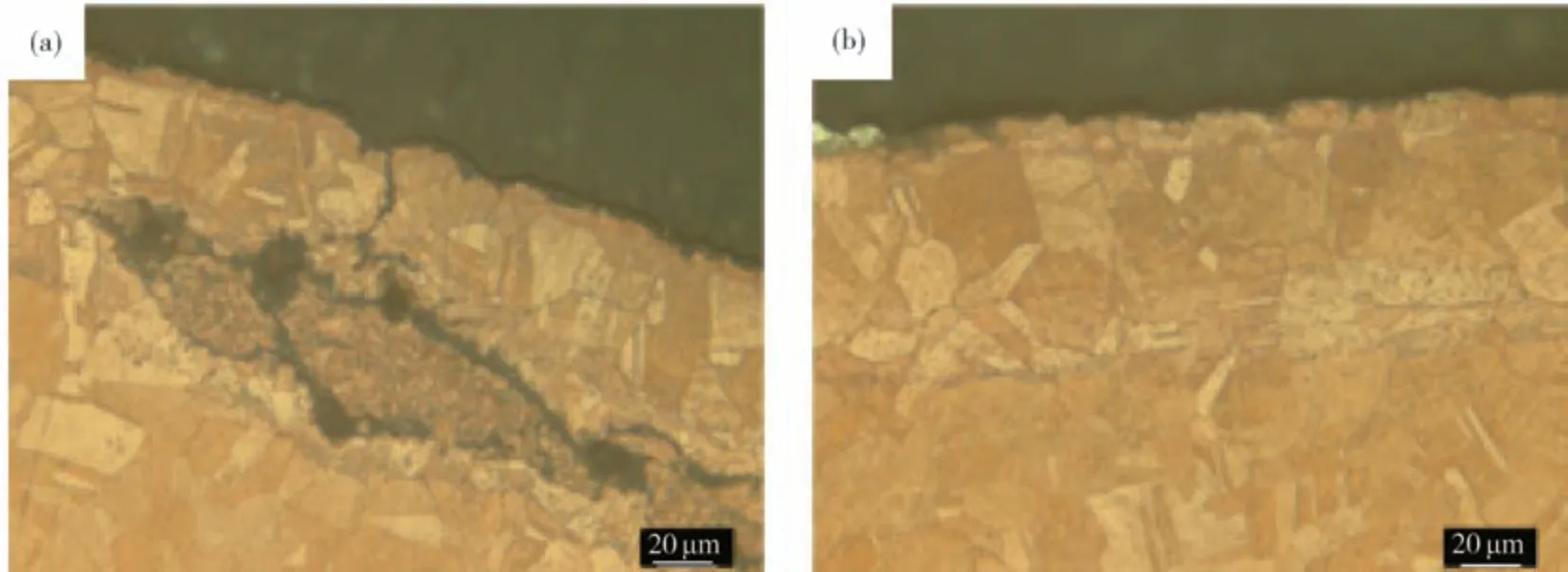

截取平行于铜管轴线试样,经镶嵌研磨抛光浸蚀后,对其进行金相组织分析.图2为铜管纵向金相组织形貌图.从图2可见:铜管外侧存在一条平行于铜管轴线的条带,条带最外层厚约为60~90 μm,其金相组织为完全退火的单相α铜,晶粒平均直径为0.017 mm;条带次表层厚约20~40 μm,由单相α铜基底上布满的氧化铜颗粒组成.铜管条带内侧其余部分为完全退火态的单相α铜基体,铜管内侧基体的一部分晶粒较另一部分晶粒粗大,粗、细晶粒大致分布在一条与铜管轴线呈30 °方向的两侧,其中细晶分布在铜管与钢管贴合的内侧,其平均晶粒直径约为0.024 mm,而粗晶分布在铜管外侧,其晶粒平均直径约为0.054 mm.

图2 铜管纵向金相组织图(a)铜管外侧的带状组织及左上侧的粗晶和右下侧的细晶;(b)铜管外侧带状组织的高倍形貌Fig.2 Metallographic structure diagram of the longitudinal section of the failed copper pipe(a)the banded structure on the outside of the copper tube,the coarse grains on the upper left side,the fine grains on the lower right side;(b)the band on the outside of the copper tube high-magnification topography of the structure

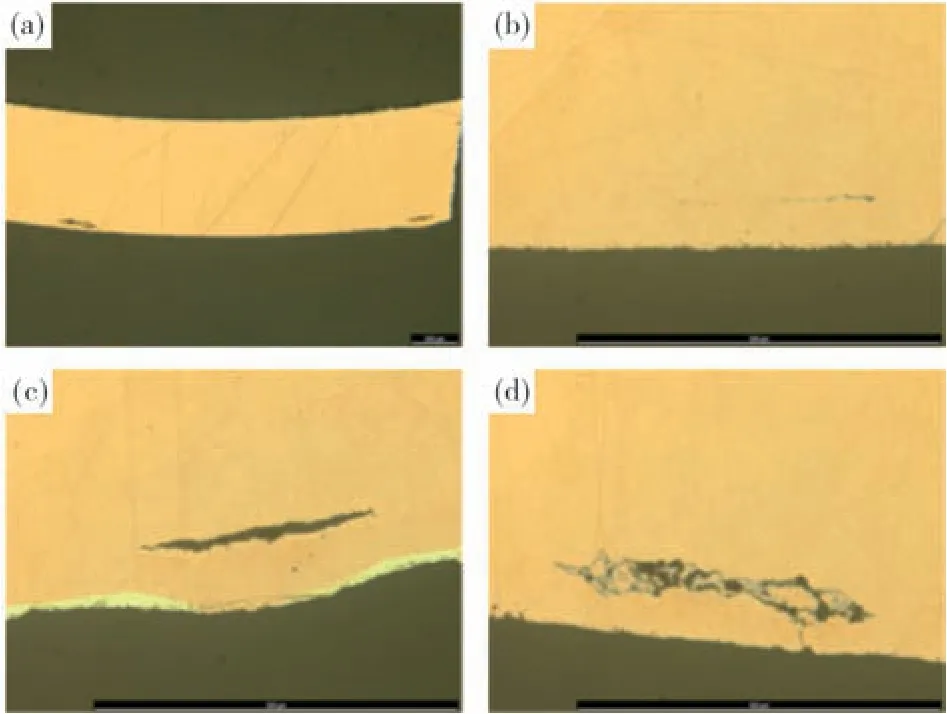

截取垂直于铜管轴线试样,经镶嵌研磨抛光后观察发现,铜管外侧间断性地存在平行周向的条带状孔洞缺陷,缺陷有的为混合氧化铜颗粒的孔洞,有的为平行于周向的氧化铜条带,有的为平行于周向的孔洞,条带孔洞缺陷见图3.

图3 失效铜管横截面金相组织图(a)缺陷分布;(b)氧化铜条带沿铜管外侧周向分布;(c)孔洞带沿铜管外侧周向分布;(d)氧化夹杂物沿铜管外侧周向分布Fig.3 Metallographic structure of the cross-section of the failed copper pipe(a)defect distribution;(b)copper oxide strips distributed along the outer circumference of the copper pipe;(c)hole strips distributed along the outer circumference of the copper pipe;(d)oxide inclusions along the copper pipe Outer circumferential distribution

浸蚀后观察混合氧化铜颗粒的孔洞,其垂直于周向的裂纹.放大观察发现,条带基体上弥散分布有蓝色氧化铜颗粒,条带基体与铜管组织的晶粒密切相连(图4).

图4 失效铜管外侧缺陷高倍金相组织图(a)氧化夹杂物孔洞上的裂纹;(b)条带上的氧化铜颗粒Fig.4 High-magnification metallographic structure of the defect on the outside of the failed copper pipe(a)cracks on the holes of the oxide inclusions;(b)copper oxide particles on the strips

通过金相观察,得出如下结论.纵向观察发现:铜管经钎焊后基体呈完全退火态,铜管内侧贴近钢管处晶粒较其他部位细小;铜管基体整体连续,次表层由氧化铜颗粒组成的条带分布在铜管基体上,条带外侧组织晶粒较内侧晶粒细小.横向观察发现:铜管呈完全退火态,外侧约60 μm深处存在呈环形分布的氧化铜颗粒富集带,以及断续分布的孔洞,孔洞破坏了铜管基体组织的连续性.

2.4 维氏显微硬度测试

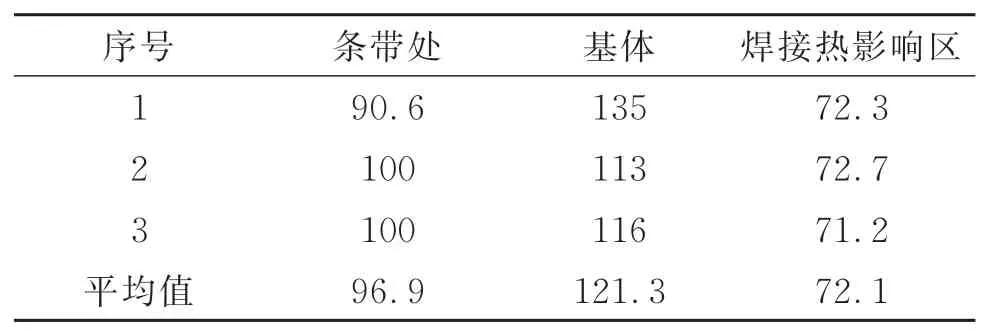

在纵向镶嵌的金相试样上测试铜片条带处(最表层)、基体(细晶处)和焊接热影响区(粗晶处)的维氏显微硬度,测试结果列于表2.由表2可知,失效铜管维氏显微硬度的顺序为基体(细晶处)>条带处(最表层)>焊接热影响区(粗晶处).

表2 失效铜管维氏显微硬度(HV0.05)值Table 2 Vickers microhardness value of failed copper pipe

失效铜管的维氏显微硬度测试结果表明,按照GB/T1527-2006铜及铜合金拉制管中关于纯铜管的力学性能-硬度试验要求可知,铜管起始硬度为特硬态(T),经焊接后成为半硬态(Y2),氧化铜颗粒组成的条带外侧硬度为硬态(Y).

2.5 扫描电镜观察及能谱分析

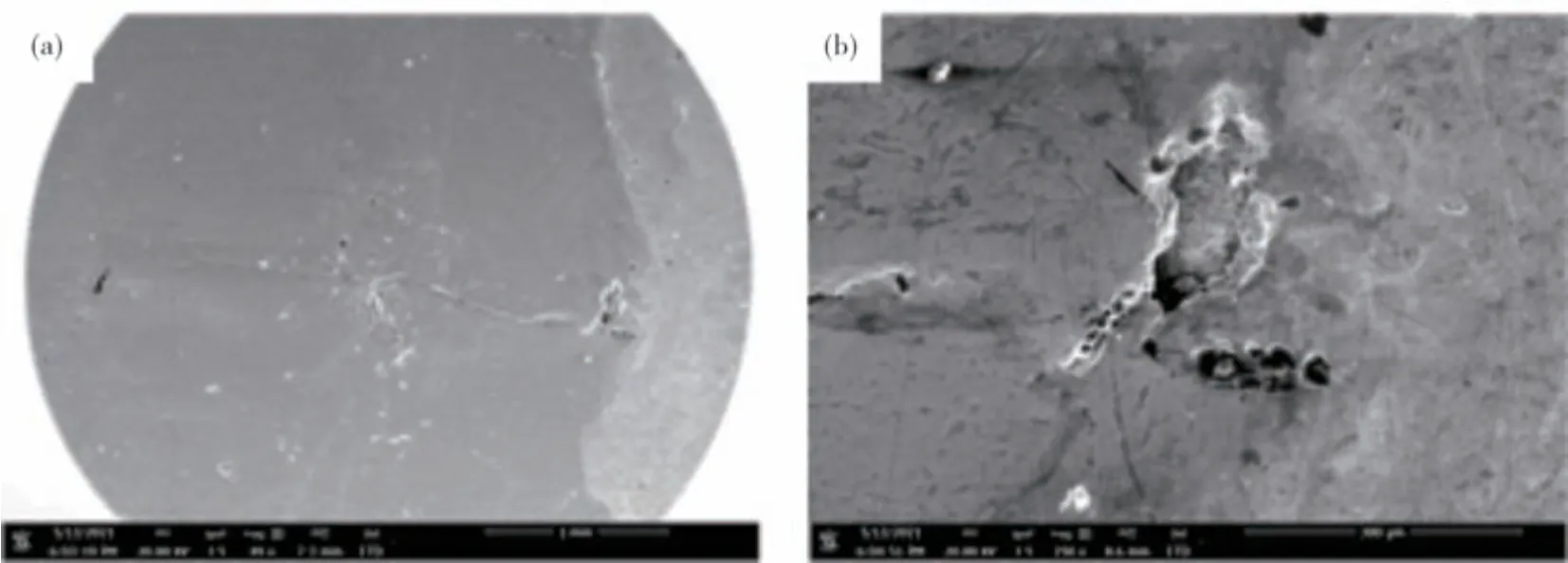

采用扫描电镜对铜管表面标识的失效部位进一步观察,图5为失效铜管标识部位表面缺陷.从图5可见,未发现贯穿孔洞,标识圈内可见起始于黄铜钎料端(铜管末端)大致平行于铜管轴线的裂纹,裂纹长约1 mm,裂纹起点、终点附近存在粘着脱落坑.

图5 失效铜管标识部位表面缺陷(a)铜管表面裂纹;(b)裂纹一端的脱落坑Fig.5 Surface defects at the identified location of the failed copper pipe(a)crack on the surface of the copper pipe;(b)shedding pit at one end of the crack

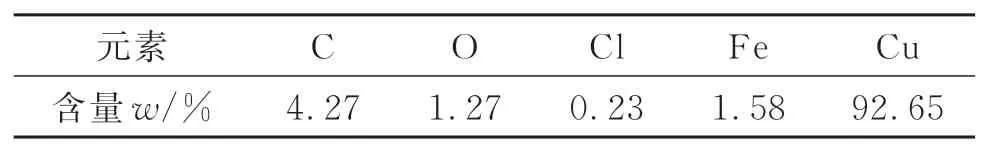

用能谱仪对脱落坑表面成分进行分析,分析结果列于表3.由表3可知,脱落坑表面含有C,O,Cu,Fe和Cl元素,这说明铜管表面裂纹与粘着脱落坑有关.

表3 失效铜管表面脱落坑内能谱成分分析表Table 3 EDS analysis results in the shedding pit on the surface of the failed copper pipe

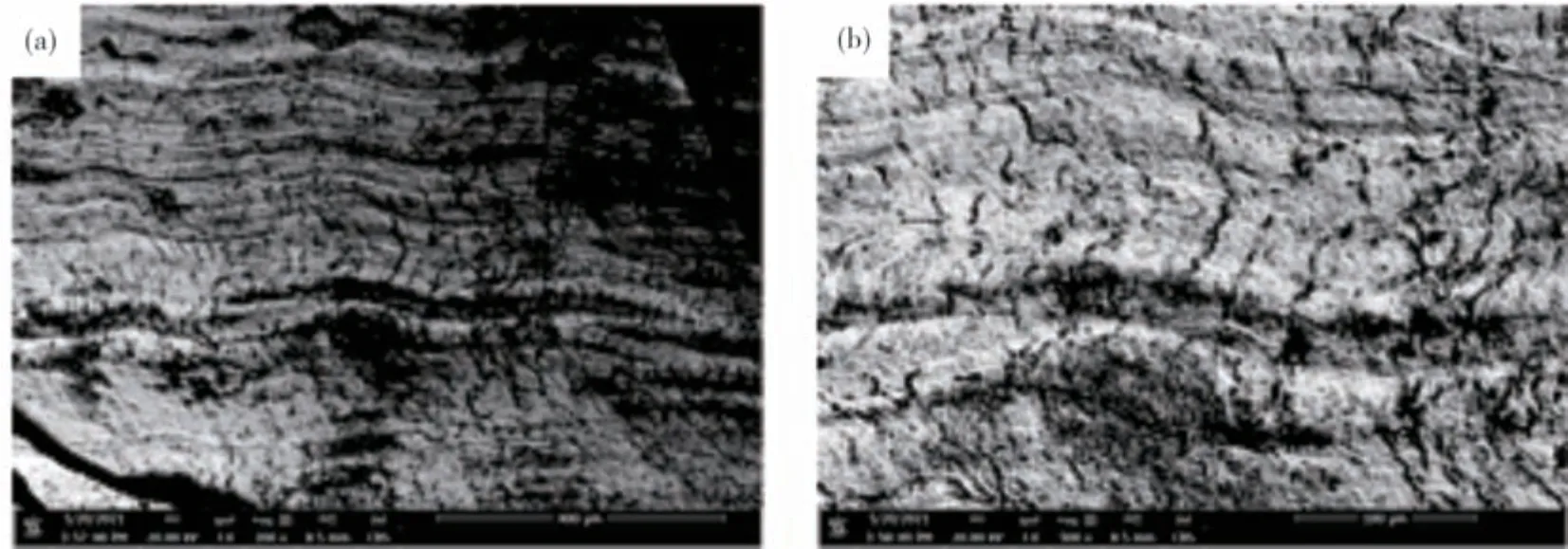

图6 为失效铜管缩颈部位的缺陷.从图6可见,在铜管缩径部位发现平行于铜管轴向的流变线和垂直于流变线的微裂纹,这说明铜管表面存在加工硬化导致的脆性裂纹.

图6 失效铜管缩颈部位的缺陷(a)流变线;(b)垂直于流变线的裂纹Fig.6 Defects in the neck of the failed copper pipe(a)flowed line;(b)cracks perpendicular to the flowed line

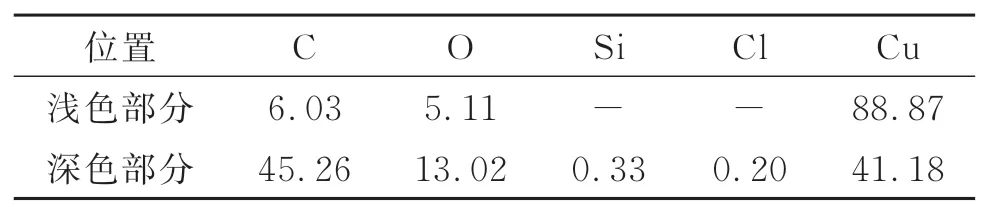

观察铜管横截面,可见沿铜管外侧存在一条缺陷带(与金相观察一致),缺陷距铜管表面约60~90 μm,其为混合氧化铜颗粒的孔洞,对其进行能谱分析,分析结果列于表4.由表4可知,孔洞内浅色部分含C,O和Cu,深色部分含C,O,Cu,Cl和Si,说明铜管表层不仅含有夹杂而且含有夹渣.

表4 失效铜管横截面孔洞内浅色部分和深色部分能谱成分分析结果Table 4 EDS analysis results of the light and dark parts in the cross-section hole of the failed copper pipe w/%

电镜观察到,铜管表面减径部分存在平行于铜管轴线的主裂纹、垂直于主裂纹的微裂纹和粘着脱落坑,粘着脱落坑内残留模具痕迹.截面观察到,铜管外侧存在环型缺陷带,缺陷带存在有断续孔洞,孔洞内发现夹渣.表明,铜管外周存在缺陷,铜管减径时铜管表面与模具间存在阻滞,模具有残留物遗留在铜管表面.

3 分析与讨论

由成分分析测试结果可知,铜管材质符合GB/T5231-2012加工铜及铜合金牌号和化学成分关于TP2要求,由此可排除铜管基体材料成分对失效的影响.

宏观观察显示,铜管失效部位位于铜管减径开始处.由于该处是铜管承受减径模具正向拉伸和横向压应力的应力集中处,是铜管材料正向拉伸和横向压缩形变量最大处.

金相观察显示,铜管次表层存在的氧化物颗粒条带和氧化物夹杂、孔洞等缺陷.一方面,缺陷切断了铜管横截面的材料组织连续性,使铜管分为内外两层,铜管在减径时容易造成内外层错动滑移.另一方面,由于模具内表面光洁度不足或铜管与模具间润滑不好,亦或减径工艺与铜管硬度不匹配,在减径时发生微动磨损,造成大量垂直于模具运动方向的微裂纹,同时模具粘附带铜管表面材料,造成铜管表面材料块状脱落.

维氏显微硬度测试显示,铜管减径时基体为特硬态.由于特硬态铜管基体残余应力较高,材料难以承受再次形变,形变后在铜管表面萌生裂纹.铜管减径过程非静态形变,而是采用冲击方式使铜管形变,这样铜管表面萌生的裂纹将会在后续冲击形变时扩展,沿径向扩展的裂纹将实质性降低铜管有效壁厚.压缩机工作时铜管减径处裂纹受外界交变应力而发生扩展,当裂纹穿透铜管管壁时空调泄漏.

4 结论

(1)铜管失效性质为材料疲劳失效.

(2)铜管失效原因:第一,铜管基材硬度太大,难以承受数次冲击的减径形变;第二,铜管表面与模具间润滑不良或减径工艺与铜管硬度不匹配,致使铜管表面产生大量裂纹;第三,铜管基体(铜管外侧)沿周向分布缺陷,降低铜管有效横截面积.