31CrMoV9钢大兆瓦级内齿圈工艺研究

2023-02-27王鹏宇张一坤刘伟

王鹏宇,张一坤,刘伟

1.太原重工股份有限公司 山西太原 030024

2.山西科技学院 山西晋城 048000

1 序言

目前,主流风电内齿圈强化方式为调质+气体渗氮处理,国内常见的齿圈材料以42CrMo4钢为主,其淬透性稍差,为保证大模数齿圈齿根硬度及渗氮效果,通常需要开齿后调质,工序繁多复杂,给实际生产造成一定的困难。近年来,国内引进31CrMoV9高淬透性钢作为内齿圈材料,为研究该材料的淬透性及调质工艺,本试验使用齿圈仿截面试样及性能试棒进行调质工艺试验,确定最佳调质温度及齿圈仿截面淬透深度,验证调质后开齿工艺的可行性。

2 材料的选择

太原重工股份有限公司某兆瓦级风电齿轮箱内齿圈材料为31CrMoV9钢,力学性能要求ReL≥900MPa、Rm≥1100MPa、A≥9%、Z≥40%、KV≥25J,调质硬度要求280~380HBW,齿圈外径3000mm、内径2600mm、齿宽500mm、模数25。为使试验具有代表性,选用两套仿齿圈壁厚的环形试样(外径1200mm、内径800mm、壁厚200mm、齿宽400mm)。

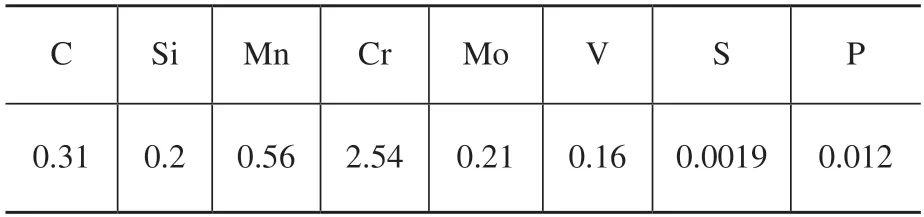

试验用31CrMoV9钢采用电弧炉真空脱气冶炼,浇注钢锭、开坯,锻造成环形,正火+高温回火预处理后,将两套环形试样对半切割为4个半圆。采用发射光谱仪检测试样化学成分,见表1。

表1 31CrMoV9钢环形试样化学成分(质量分数)(%)

金相检测按 GB/T 13298—2015《金属显微组织检测方法》执行,金相组织为均匀的粒状贝氏体组织;晶粒度按GB/T 6394-2017《金属平均晶粒度测定方法》执行,检测结果为7.5级;带状组织按GB/T 13299—1991《钢的显微组织评定方法》规定,检测为2级;非金属夹杂物按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》规定,检测结果见表2。

表2 31CrMoV9 钢环形试样非金属夹杂物(级)

3 试验过程

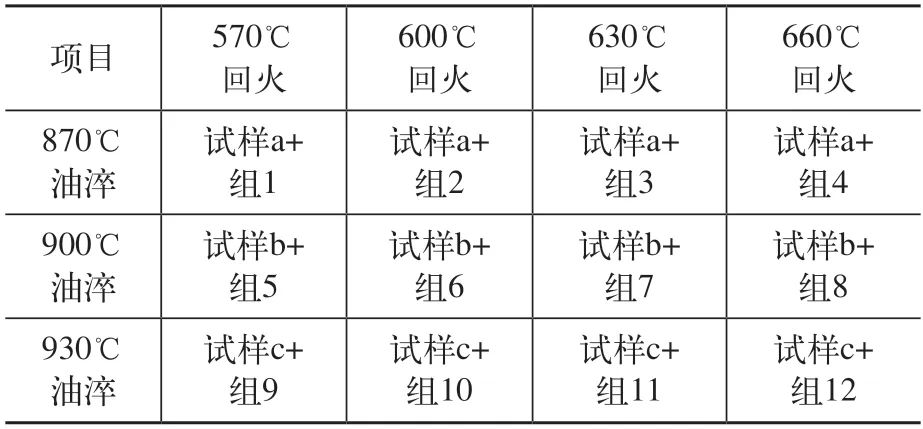

EN 10085:2001《氮化钢技术条件》中推荐此材料调质的淬火温度为870~930℃,回火温度为580~700℃,将淬火温度每间隔30℃划分一档,为870℃、900℃、930℃;回火温度使用570℃、600℃、630℃和660℃,共计组合成12组试验。

取其中一个半圆试件切向取12组性能试棒,标记为1~12组;3块环形仿截面试样分别标记a、b、c进行以下试验。

表3 工艺试验方案

将仿截面试样a与1~4组性能试棒共同淬火后,仿截面试样a与组1性能试棒先进行570℃回火,在齿宽方向的中心解剖后,采用里氏硬度计每间隔10mm检测硬度梯度,组1性能试棒按照GB/T 228—2010《金属材料室温拉伸实验方法》,以及GB/T 229—2020《金属夏比摆锤冲击试验方法》检测;检测结束后将仿截面试样a与组2性能试棒进行600℃回火,空冷后磨抛平整检测硬度梯度,以及组2试棒力学性能。以此类推将12组工艺试验按照上述方式全部做完,记录相关数据。

4 试验结果与分析

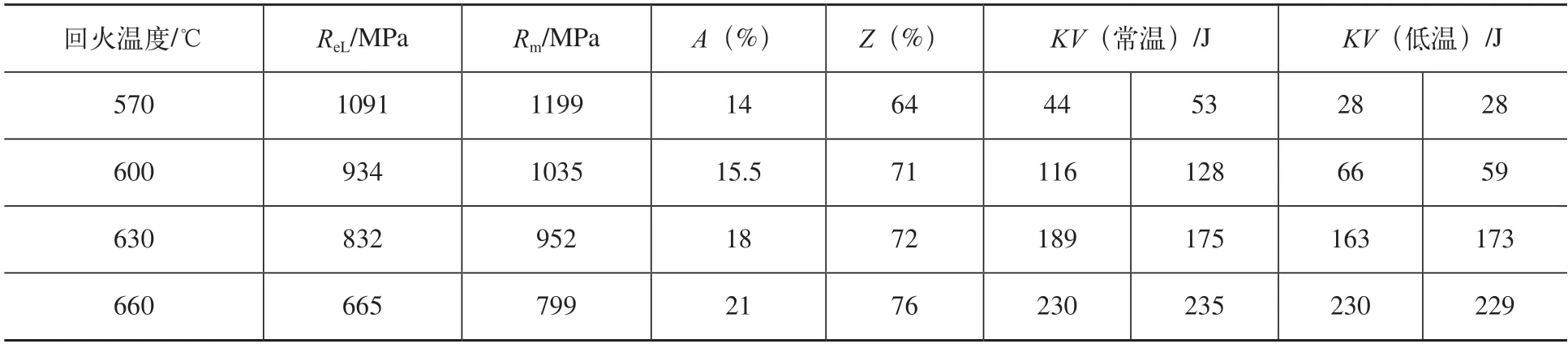

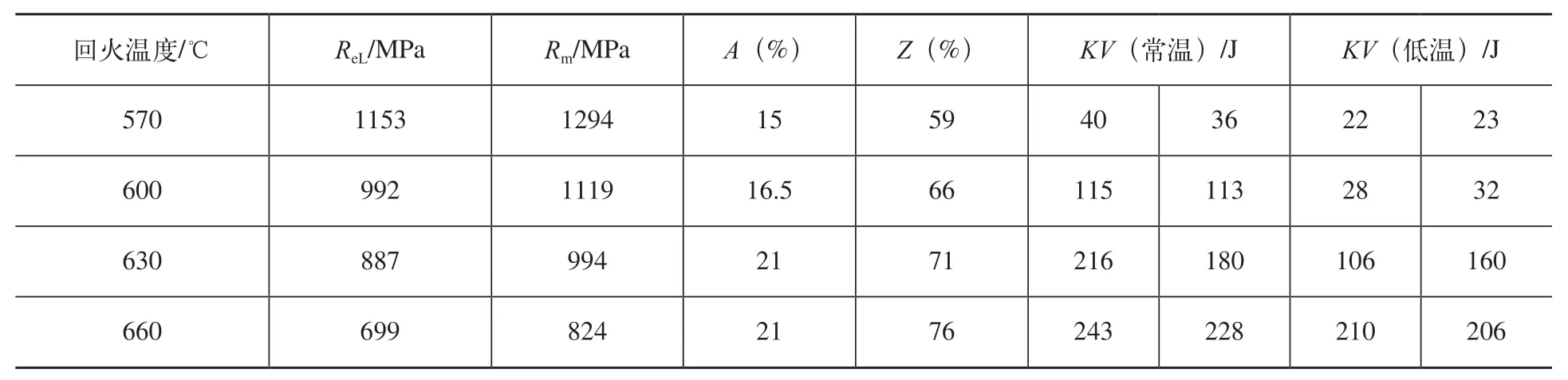

1)将12组性能试棒调质后按GB/T 228—2010、GB/T 229—2020检测后,汇总试验数据见表4~表6。

表4 870℃油淬后不同回火温度的性能参数

表5 900℃油淬后不同回火温度的性能参数

表6 930℃油淬后不同回火温度的性能参数

对调质力学性能结果分析可见,随着淬火温度的升高,相同回火温度下的抗拉强度和屈服强度有小幅提升,冲击性能小幅降低;对比相同淬火温度下提高回火温度,屈服强度及抗拉强度下降,冲击性能在600~630℃区间内出现极大的提升。

以上结果满足图样要求的共有4组,分别为870℃油淬+570℃回火、900℃油淬+570℃回火、900℃淬油淬+600℃回火、930℃油淬+570℃回火。其中,900℃油淬+600℃回火的抗拉强度和屈服强度,以及930℃油淬+570℃回火常温冲击性能刚好满足技术要求,富裕量小,故调质工艺优先考虑剩余两组870℃油淬+570℃回火和900℃油淬+570℃回火。

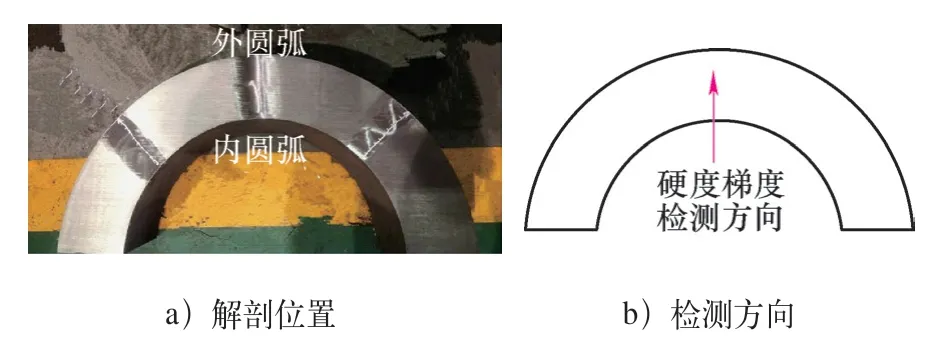

2)将仿截面环形试样沿齿宽中部解剖(见图1),检测由表面至心部的硬度梯度共计12组数据,见表7~表9,硬度趋势曲线分别如图2~图4所示。

图1 沿齿宽中部解剖

表7 870℃油淬后不同回火温度的硬度梯度

表8 900℃油淬后不同回火温度的硬度梯度

表9 930℃油淬后不同回火温度的硬度梯度

图2 870℃油淬后不同回火温度的硬度梯度趋势曲线

图3 900℃油淬后不同回火温度的硬度梯度趋势曲线

图4 930℃油淬后不同回火温度的硬度梯度趋势曲线

对比硬度梯度,可见31CrMoV9钢淬透性好,从表面至心部未发生明显硬度梯度降低,且硬度梯度波动≤15HBW。

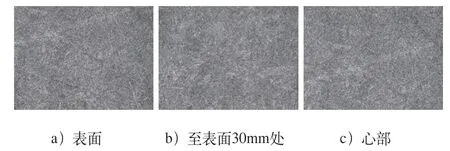

3)沿硬度梯度检测位置取金相试样,从表至里每隔30mm取样,在抛光状态下使用4%硝酸酒精腐蚀,可见整体形态为均匀的回火索氏体,且均残留淬火马氏体位相,从表至里晶粒度均为7.5级,表明对于31CrMoV9钢内齿圈采用油淬,可将表面至心部全部淬透。

图5 870℃淬火+570℃回火金相组织(500×)

综上所述,淬火温度可取870~900℃,回火温度可采用570℃,但硬度较高,在满足性能要求的同时又具备较好的切削性能,因此可以适当提升回火温度,最终确定采用890℃淬火+590℃高温回火工艺,且仿截面试样全部淬透,说明可以在调质后进行开齿,性能及齿根硬度能满足技术要求。

5 工艺验证

将31CrMoV9钢大兆瓦风电内齿圈通过井式炉加热至890℃快速油淬+590℃高温回火,31CrMoV9钢内齿圈调质前后对比如图6所示,表面硬度检测为340~360HBW,如图7所示。

图6 31CrMoV9钢内齿圈调质前后对比

图7 31CrMoV9内齿圈开齿后硬度

将调质后的内齿圈在铣齿机开齿(模数25)后使用里氏硬度计D L测头检测齿根硬度为330~350HBW,检测结果满足技术要求。

6 结束语

本文通过对31VrMoV9钢大兆瓦风电内齿圈的仿截面试验件进行调质试验,反映了相同壁厚齿圈淬火时的真实冷却情况,本试验对于大兆瓦级31CrMoV9钢风电内齿圈的冷热工艺衔接具有一定的指导意义,并得出以下结论。

1)31CrMoV9钢淬透性较好,对于壁厚150mm内齿圈等效截面调质后,从表面至心部全部为均匀的回火索氏体,且全部淬透,可以在调质后进行开齿工艺。

2)为使31CrMoV9 钢在获得良好力学性能的同时,又有较好的切削性能,建议将调质后的表面硬度控制在340~360HBW,其调质处理工艺为890℃淬火+590℃回火。