CFRP薄壁件超声波检测中延迟块与零件表面状态影响研究

2023-02-27付玉鹏张海兵

付玉鹏,张海兵

1.海翔机械厂 河北邯郸 057150

2.海军航空大学青岛校区 山东青岛 266041

1 序言

碳纤维增强复合材料(CFRP)的服役损伤主要有分层、脱沾、冲击损伤、铺层开裂、压坑、鼓包及烧伤等。局部损伤将导致CFRP结构强度大幅下降,而分层损伤是碳纤维复合材料较为常见的损伤之一,CFRP在工作过程中,时常受到压力作用,由于分层损伤的存在,容易使整体结构在一定的压力作用下发生分层扩展,从而导致其他形式的缺陷出现,致使其整体结构提前发生失效[1]。检测CFRP分层和缺陷深度位置至关重要。因此,本文对超声波检测过程中对影响分层和缺陷深度判定的延迟块与零件表面状态两个因素进行了分析。

2 CFRP检测方法

CFRP常用的无损检测方法有UT、X射线、红外热波等。由于复合材料构件多为薄板类结构(本文分析的厚度为5mm),分层缺陷多与零件上下表面平行,而UT的纵波脉冲反射法可以测定缺陷的深度位置。因此,UT方法是复合材料检测中常用的、相对有效的检测方法之一[2]。

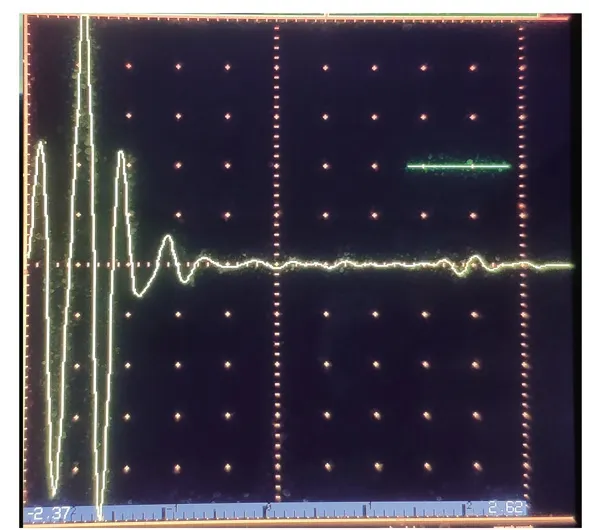

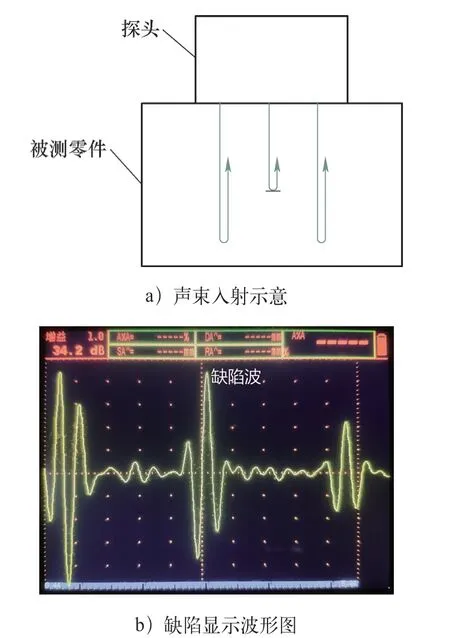

在CFRP超声波检测时,为避免缺陷相位丢失,采用脉冲反射法A型显示的未检波信号进行检测(见图1)[2]。

图1 射频波形(未检波)

3 检测方法及探头的选择

某CFRP为碳纤维、层压结构,试件尺寸为200mm×150mm×5mm,单层厚度约为0.125mm,内部预埋6个尺寸相同、深度不同的缺陷(见图2)。根据试件特点,选择的检测设备为GE Phasor XS超声波检测仪,设备具有RF功能,测量分辨力为5ns,测量范围为5~2500mm,声速为1000~16000m/s,增益为0~110dB,接收器延迟为0~10.24μs(见图3)。

图2 CFRP试件

图3 超声波检测仪

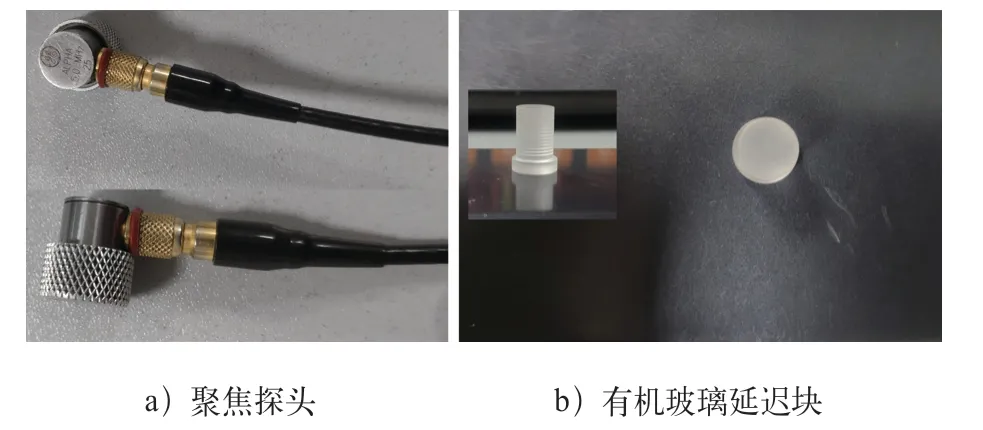

检测过程中不允许存在表面检测盲区,而超声波检测的缺点之一就是存在检测盲区。为了避免检测盲区的存在,提高探头检测的分辨力,选用水囊探头或带延迟块的直探头来避免盲区的存在,而采用有机玻璃制作的延迟块,相比水囊探头价格便宜、更换方便。因此,选择带延迟块的直探头进行检测。

4 参数的确定

对于某CFRP,由于其结构厚度小,因此超声波衰减因素可不考虑,而是主要考虑检测灵敏度、分辨力和定位精度。

(1)检测频率的选择 查阅GJB 1038.1A—2004《纤维增强复合材料无损检测方法 第1部分 超声波检验》,对于薄板(厚度<10mm)接触式脉冲反射法聚焦探头的频率推荐采用2.5~20MHz,超声波频率高时,有波长短、声束窄等特点,因而发现小缺陷能力强,缺陷定位准确。而频率越高,衰减越大,因此选择频率为5MHz的聚焦探头[3]。

(2)延迟块厚度的选择 采用A扫描时,延迟块厚度的设计理论上应满足以下两方面要求:①使超声波在延迟块中的传输时间必须大于在被检材料中的传输时间,即应保证延迟块的第二次底波位于被检材料的第一次底波之后。②厚度应大于超声波在延迟块中的盲区。

例如,某CFRP的厚度为5mm,超声波的传播时间为:t=s/c=5×10-3/3200μs=1.56μs。

延迟块的最小厚度为:T=2640×1.56×10-3mm=4.1mm。

综上所述,选用频率5MHz、延迟块直径7.5mm、厚度9.5mm,对某CFRP进行检测(见图4),结果如图5、图6所示。

图4 聚焦探头及有机玻璃延迟块

图5 无缺陷波形

图6 有缺陷波形

由试验结果可知,所选择的参数以及延迟块检测灵敏度较高,可用于对某CFRP的检测(见表1)。

表1 超声波检测工艺卡

5 影响检测分层缺陷和缺陷深度的分析

在使用带延迟块的直探头过程中发现存在延迟块表面磨损和零件表面未耦合不良情况,下面对这两个问题进行研究分析。

5.1 延迟块表面磨损对检测缺陷的影响

脉冲反射法的优点之一就是可以利用传播时间与距离的线性关系,通过A扫描时间基线的精确定标或者根据已知声速,由脉冲波在时间基线上的位置可对缺陷进行精确定位。

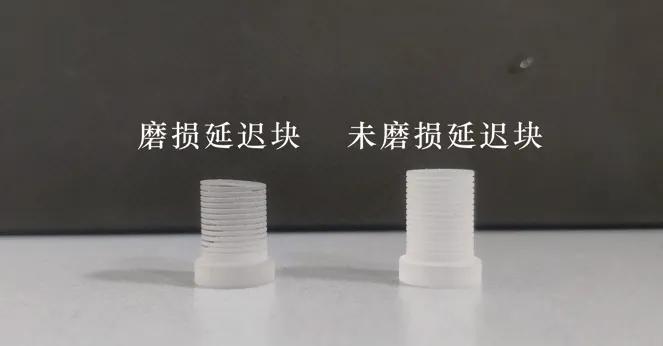

由于被检测零件为圆弧面且表面较为粗糙,因此在检测过程中会对延迟块探头表面造成磨损,磨损情况如图7所示。

图7 磨损延迟块与正常延迟块对比

从图7可看出,磨损延迟块与未磨损延迟块相比,表面已经与水平面形成了一定的角度,造成这种情况的原因是操作者在工作过程中用力不均匀。

由于所检测CFRP构件为薄板类结构,分层缺陷多与表面平行,沿平面延伸分布,因此在复合材料检测中应使延迟块与被检测零件表面平行,即主平面与声速轴线垂直。未磨损延迟块波形如图8所示。

图8 接触法单探头直射声束脉冲反射法(有缺陷)

而当延迟块磨损后,缺陷波与底波都受到了不同程度的干扰,这是由于延迟块磨损后,入射声波在进入被测零件后发生了折射现象,对探头接收缺陷回波信号有一定影响,容易造成缺陷漏检和定位不准,其波形如图9所示。

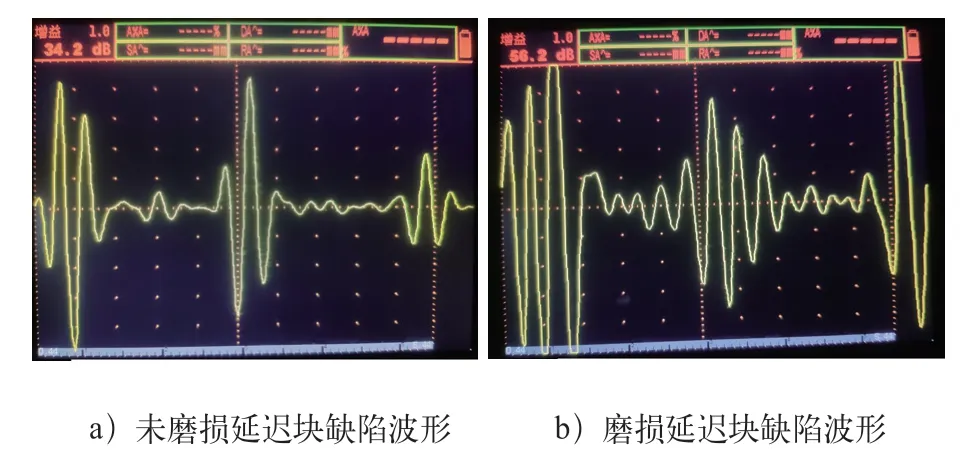

按照工艺要求,底波应达到满屏刻度的80%。通过未磨损延迟块与磨损延迟块波形对比(见图10)发现,未磨损的延迟块需要的增益为34.2dB,磨损的延迟块底波高度为了达到工艺要求,只能通过加大增益来满足,磨损的延迟块需要的增益为46.2dB。

图10 未磨损延迟块与磨损延迟块波形对比

未磨损延迟块与磨损延迟块缺陷波形对比如同图11所示,图11可看到,当增益增大时显示的杂波较多,会直接影响到对缺陷以及缺陷位置的判断。

图11 未磨损延迟块与磨损延迟块缺陷波形对比

5.2 零件表面耦合情况

CFRP超声波检测通常采用无气泡的水作为耦合剂,当零件表面粗糙或有油污时,耦合剂与零件表面之间会存在一层薄薄的气膜,如图12所示。

图12 气泡及存在气膜的超声波透射示意

由于空气的声阻抗可以忽略,因此几乎没有透射声能,超声波因不能进入零件而直接被反射回来,就会出现以下两种情况:一是不能检测出缺陷;二是在仪器上底波很小,这样就不能很好地检测出内部缺陷。

由于零件表面耦合不良,在相同的增益下,底波减小,如图13a所示。而当检测到缺陷时,缺陷波信号减小,如图13b所示。

图13 表面有气膜的波形

6 结束语

综上所述,CFRP在超声波检测过程中,延迟块与被测零件表面的角度、零件的表面状态都会对缺陷的检测结果造成影响,因此提出以下建议。

1)操作者在工作过程中要时刻观察延迟块表面的情况,保持延迟块表面与零件表面平行。

2)操作者在工作过程中不要按一个方向使用探头,应在使用一段时间后将延迟块旋转90°,再继续使用,使探头在各个方向上均匀受力。

3)在检测前用干净的棉布去除被检测零件表面的油污,防止出现耦合不良的情况。