ZL101A铸造铝合金机器人大臂断裂失效分析

2023-02-27方曼婷金林奎吴正环程曦黎肖辉陈宇浩

方曼婷,金林奎,吴正环,程曦,黎肖辉,陈宇浩

1.广东省东莞市质量监督检测中心 广东东莞 523808

2.国家模具产品质量监督检验中心 广东东莞 523808

1 序言

ZL101A铸造铝合金的牌号为ZAlSi7MgA,产品加工及验收规范执行GB/T 1173—2013《铸造铝合金》。该铸造铝合金属于可热处理强化材料,其化学成分与ZL101铸造铝合金基本相同,是 ZL101铸造铝合金的改进型。该铸造铝合金主要采用高纯度原材料,以降低材料中各种杂质物含量,同时添加多种微量元素来细化组织,使其比ZL101铝合金具有更高的力学性能。该铸造铝合金的成分简单,铸造性能优良,并具有良好的耐蚀性[1]。其焊接性和切削加工性能,均与ZL101铝合金大致相同。

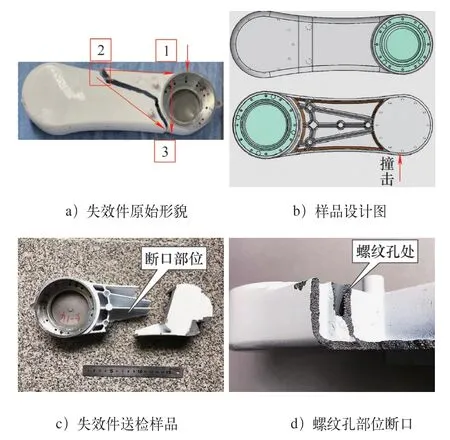

ZL101A铸造铝合金机器人大臂在使用过程中发生断裂,大臂环形连接套外壁有明显的撞击痕迹。送检的铝合金大臂断裂样品,断口大部分已缺失,无法复原开裂断口的整体形貌。本文对ZL101A铸造铝合金大臂断裂失效件的化学成分、表面硬度、断口形貌及显微组织进行检测,分析推断其断裂的原因以及开裂形成机理。

2 宏观检测

铝合金大臂材料合金代号为ZL101A,该铝合金大臂采用熔模铸造,未经变质处理,大臂表面经过喷砂处理及涂漆保护。机器人设备使用过程发生大臂断裂,在大臂环形连接套外壁位置有明显的撞击痕迹(见图1a红色箭头处)。为了直观显示撞击部位,客户附上铝合金大臂正面及背面设计图(见图1b)。送检铝合金大臂断裂样品已残缺,大臂断裂样品的断口大部分已缺失,其中左侧的断口被截取一半,右侧的断口已经完全被截取(见图1c)。对残留断口样品进行宏观检测,断口呈粗大结晶状脆性断裂特征(见图1d)。依据图1所示铝合金大臂的位置1撞击部位,推测断裂起始处位于位置2部位,位置2刚好位于强度最为薄弱的螺纹孔边缘,因而首先形成拉向应力开裂[2]。大臂螺纹孔边缘开裂后,裂纹继续扩展并向位置3的最大应力方向扩展。由于大臂断裂样品被人为截取,断口部位已经残缺,最终断裂区无法复原,因此只能对现存的断口进行检测和分析。

图1 失效ZL101A铝合金大臂形貌

3 结果与讨论

3.1 化学成分及硬度检测

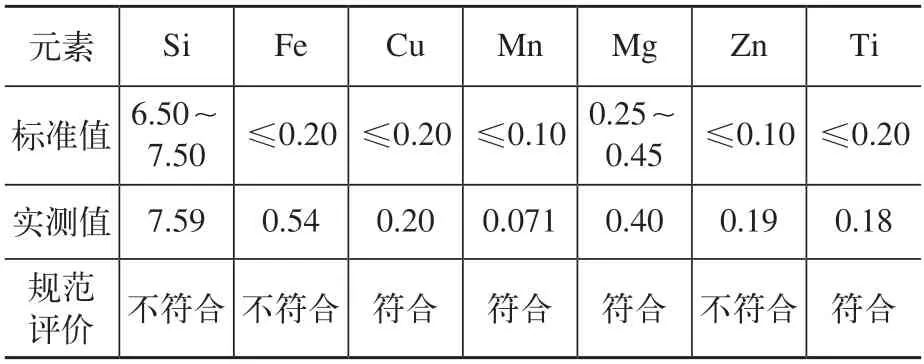

从该铝合金大臂断裂件上截取样品,采用ARL8860火花放电直读光谱仪进行化学分析,结果见表1。从表1可看出,Si、Fe、Zn元素含量均偏高,不符合规范要求。

表1 失效件样品化学成分(质量分数) (%)

从该铝合金大臂断裂件截取样品,采用Qness Q10M数显维氏硬度计进行表面硬度检测,实测硬度值分别为111HV0.3、108HV0.3、106HV0.3,与ZL101A铸造铝合金材料基体硬度相符。

3.2 拉伸试验测试

客户送检1件拉伸试验样品,根据规范要求取自铝合金大臂零部件,样品尺寸为长度190mm、宽度20mm。采用UTM5305 300kN拉伸试验机,对铝合金样品进行拉伸性能测试。实测样品材料的抗拉强度为112MPa,客户要求该铝合金大臂抗拉强度>275MPa。拉伸测试结果显示,铝合金大臂材料的抗拉强度偏低。由于拉伸试验样品未取自断裂失效件,因此拉伸测试结果数据仅供参考。

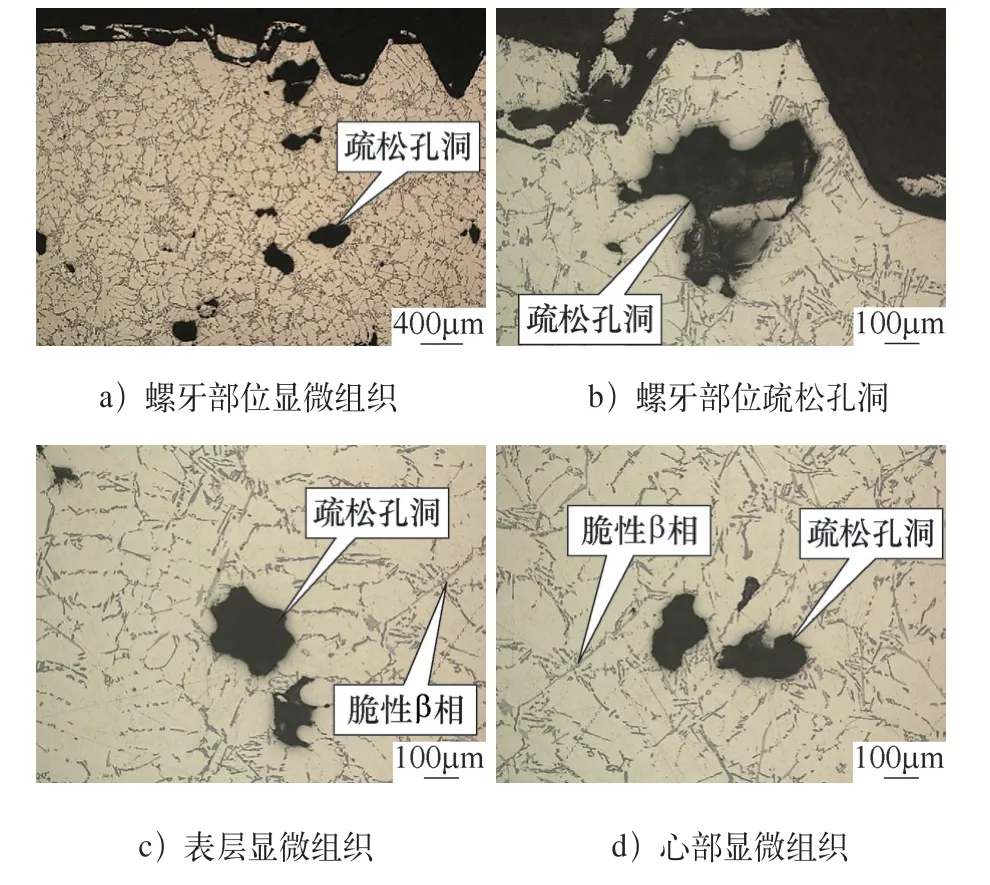

3.3 金相组织检测

采用Axio Observer 7m金相显微镜,对铝合金大臂断裂样品进行检测。螺纹孔螺牙部位附近的基体显示枝晶组织,并存在大量疏松及孔洞缺陷组织(见图2a、b)。螺牙部位的显微组织为α(Al)固溶相+粗大(α+Si)共晶相,基体中同时含有较多针状β(Al9Fe2Si2)脆性相。螺牙顶部存在疏松及孔洞缺陷,铸件中存在任何形态的缩孔或缩松,都会减少其有效受力面积,在缩孔和缩松的尖角处产生应力集中,导致裂纹的出现,从而使铸件的力学性能显著降低。样品表层及心部同样存在粗大枝晶组织及β(Al9Fe2Si2)脆性相,由此可见,铝合金大臂的材料强度低且脆性大(见图2c、d)。

图2 螺纹孔及扩展部位金相组织

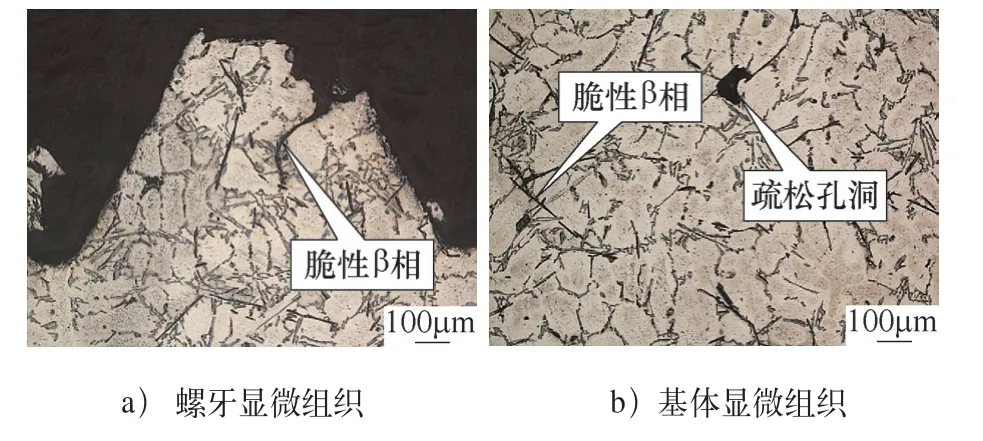

失效件样品经过混合酸腐蚀剂浸蚀,针状β相(Al9Fe2Si2)色泽明显加深,粗大(α+Si)共晶相仍呈浅灰色,样品浸蚀后螺纹孔及基体组织如图3所示。由图3a可看出,螺牙顶部沿黑色β相(Al9Fe2Si2)产生开裂并造成齿顶剥落。由图3a可看出,粗大(α+Si)共晶相及脆性β(Al9Fe2Si2)相,割断了基体的连续性,显著降低材料强韧性[3](见图3a、b)。

图3 样品浸蚀后螺纹孔及基体组织

3.4 断口扫描检测

采用SIGMA 300扫描电子显微镜进行检测,大臂断裂的起始部位刚好位于强度最薄弱的螺纹孔部位。表面剥层断口人字纹收敛处指向螺纹孔边缘,推断螺纹孔边缘属于断口起始部位[4]。螺纹孔边缘存在较多疏松及孔洞,使得薄壁的螺纹孔强度进一步降低。断口显示粗大沿晶及二次裂纹,并存在粗大脆性相[5](见图4a、b)。螺纹孔的螺牙顶部已断裂,螺牙底部仍存在较多疏松及孔洞,断口显示粗大沿晶及二次裂纹(见图4c、d)。

图4 螺纹孔及扩展部位断口形貌

3.5 金相扫描检测

采用SIGMA 300扫描电子显微镜,对螺纹孔部位进行检测和分析。疏松及孔洞显示圆弧状自由表面,表明疏松及孔洞形成于铸造过程的气泡聚集[6]。受到螺纹加工过程影响,部分孔洞已经挤压变形,形成孔洞边缘连接的弯曲状折叠裂纹。螺牙顶部两侧凸起的尖角,验证了螺纹加工的挤压变形过程。该疏松孔洞及折叠裂纹的缺陷组织,显著降低材料性能(见图5a、b)。

样品表层及心部的显微组织均为α(Al)固溶相+(α+Si)共晶相+针状β相(Al9Fe2Si2),其中灰白色粗大(α+Si)共晶相组织,是材料强度降低的主要原因[7]。细长的深黑色β相(Al9Fe2Si2)特征形貌尤为明显,该β(Al9Fe2Si2)脆性相割断基体的连续性,使材料强度进一步降低,脆性增大(见图5c、d)。

图5 螺纹孔及扩展部位扫描图片

3.6 微区能谱分析

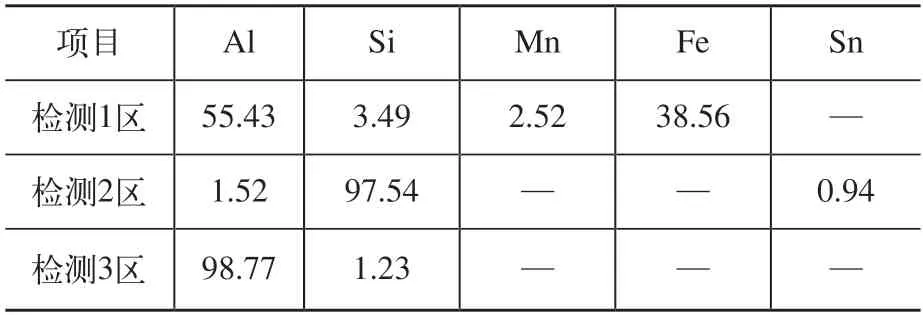

能谱分析结果见表2。

表2 失效件样品能谱分析结果(质量分数)(%)

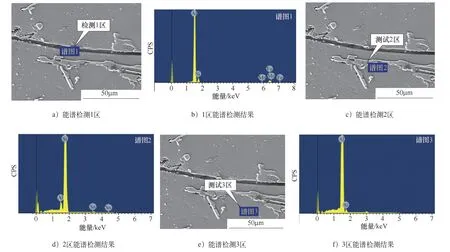

采用INCA X-MAX 20能谱仪,对失效件样品的基体组织进行能谱分析。检测1区为针状黑色相(见图6a),针状黑色相含有大量的Al、Fe、Si等元素,推断为β(Al9Fe2Si2)相(见图6b)。检测2区为灰色相(见图6c),灰色相中Si元素含量近98%,推断为(α+Si)共晶相(见图6d)。检测3区为基体相(见图6e),基体相中Al元素含量近99%,推断为α(Al)固溶相(见图6f)。

图6 微区能谱测试结果

综上所述,表面剥层断口人字纹收敛处指向螺纹孔,推断螺纹孔边缘属于断裂起始部位[8]。螺纹孔边缘存在较多疏松及孔洞,使得薄壁螺纹孔强度降低。断口显示疏松及孔洞及二次裂纹,表明材料存在铸造缺陷,并存在脆性相[9]。螺牙部位受挤压形成折叠裂纹。螺牙顶部两侧凸起的尖角,验证螺纹加工的挤压变形过程[10]。该枝晶组织、β脆性相及疏松孔洞,显著降低材料强韧性,导致螺纹孔部位率先形成拉伸应力开裂。

理化检测结果表明:铝合金大臂采用熔模铸造,铸造过程未经过变质处理;材料基体产生粗大枝晶组织、β脆性相及疏松孔洞,材料强度低且脆性大,铝合金大臂在外加撞击应力作用下造成断裂;基体产生粗大枝晶的原因是铝液浇注温度高;基体产生β脆性相的原因是铝合金铸件冷却速度慢;基体产生疏松孔洞的原因是铝液浇注通道不顺畅[11]。

4 结束语

铝合金大臂断裂的外部因素是外加撞击作用力;内部因素是基体存在粗大枝晶、β脆性相及疏松孔洞,材料强度低且脆性大。外加撞击过程无法复现,但实际生产过程可以防范和避免。粗大枝晶、β脆性相及疏松孔洞等缺陷组织是影响铝合金大臂使用性能的主要因素。

为了避免铝合金大臂撞击事件再次发生,必须制定设备运行过程的安全措施及操作规程,同时做好生产现场的6S管理。然而,从根本上解决铝合金大臂材料性能降低的原因才是关键所在,应重新设计断裂起始区的螺纹孔,增加螺纹孔壁厚,并使该处浇道通畅,减少疏松孔洞缺陷,提高材料抗破断强度。采用压力铸造可细化枝晶组织,必要时进行铸前变质处理,并增加铸件的铸后冷却速度,进一步提高铝合金大臂材料的强韧性。