汽车可变阻尼减振器的设计及性能分析*

2023-02-24储著金王智渊蔡妮璎

储著金,王智渊,蔡妮璎

(1.上海汇众萨克斯减振器有限公司,上海 201108;2.上海大学,上海 201900;3.泛亚汽车技术中心有限公司,上海 201201)

0 引言

近几年,随着中国汽车工业的快速发展,各汽车主机厂对汽车的行驶稳定性和乘坐舒适性提出了更为严苛的设计要求。汽车减振器作为汽车底盘悬架的核心零部件,其主要作用就是衰减汽车在行驶过程中,应对复杂路面环境产生的振动和冲击。理想的汽车减振器,其产生的阻尼力不应该出现突变和震荡,其性能的优劣直接影响了车辆的行驶稳定性和乘坐舒适[1]。试验研究表明,减振器的理想阻尼特性应该是阻尼力能随着使用因素(如道路条件、车辆载荷)的变化而改变,从而保证悬架系统具有良好的振动特性[2]。

而汽车减振器的结构主要分为主动减振器和从动减振器[3]。主动减振器虽然可以满足阻尼可变的要求,但其结构复杂,需要独立的控制单元和独立的供能系统,成本非常高,仅适用于豪华车型。传统的从动减振器在协调汽车的行驶稳定性和乘坐舒适性方面则存在着很大的局限性,越来越不能满足车辆的要求,其根本原因就是阻尼不可变[4-5]。总之,减振器的可变阻尼系数能够改善悬架系统的输出性能[6]。

目前科研机构和减振器生产厂家对可变阻尼减振器的研究,主要包括电控悬架用可变阻尼减振器[7]和行程敏感减振器[8]。其中对电控悬架用可变阻尼减振器的研究又细分为油液可控和阀口可控两种方向[9],油液可控可以通过磁流变液来实现,阀口可控可以通过电磁阀来实现。它们都具有响应迅速、能耗小的优良减振特性[10],是性能最强的可变阻尼方案。但其最大的缺点就是成本昂贵,多用于高级轿车中,所以并不是那么普及。另一种行程敏感减振器,其原理主要是在减振器的内筒上设置额外的节流通道,控制非常简单,不需要独立的电控单元。但缺点是可变阻尼固定的,无法在汽车的开发前期人工调试,所以仅适用于和变刚度的悬架匹配,常常安装在汽车的后悬架,适用范围较为局限[11]。

本文介绍了一种可变阻尼的从动汽车减振器的结构设计,规避了上述技术的缺点,并通过试验数据,对其性能进行了分析。为减振器设计人员提供了一种新的设计思路,提供了一种避免复杂的零件结构和过高的制造成本,即可同时满足汽车行驶稳定性和乘坐舒适性的方案。对汽车底盘悬架的研究方向具有一定的参考意义。

1 可变阻尼减振器整体结构设计

1.1 整体结构布置

可变阻尼减振器的整体结构如图1所示,其主要由导向套、活塞杆、工作缸筒、活塞阀系、频率响应阀系、储油缸筒、底阀系和底盖组成。工作缸筒、活塞阀系和底阀系将减振器缸体内部分割成3个部分,即活塞阀系上部的上油腔、活塞阀系下部的下油腔以及工作缸筒外部的外腔。上油腔和下油腔均充满液压油,外腔的下部充满液压油,上部则充满惰性气体,一般为氮气。活塞杆的上端头与车身连接板相连,储油缸筒与汽车下悬架相连,通过活塞杆不断的往复运动,减振器内部油液产生阻尼力,起到减振作用。

图1 可变阻尼减振器总体结构图

1.2 基本原理的数学推导

如不考虑外腔氮气和液压油的相溶性,减振器缸筒内的体积遵循守恒原则。在减振器工作过程中,无论活塞阀系位于工作缸筒内的任何位置,均满足式(1)。

式中:Vupper为上油腔的油液体积;Vlower为下油腔的油液体积;Vouter为外腔的油液体积;Vg为外腔的气体体积;C为常数。

活塞杆和上油腔的截面积满足式(2)、(3):

式中:Rrod为活塞杆直径;Rpiston为活塞直径;Arod为活塞杆截面积;Aupper为上油腔截面积。

当活塞杆向上运动,并位移x时,减振器缸筒内的体积满足式(4)~(7):

将位移x求导为速度v,得出式(8)~(10):

可得出液压功率满足式(11):

最终推导出减振器的系统阻尼力满足式(12):

式中:Aouter为外腔截面积;Qupper为上腔液压油流量;Qouter为外腔液压油流量;Qlower为下腔液压油流量;ΔpPV为活塞阀系节流压差;ΔpBV为底阀系节流压差。

即减振器的系统阻尼力是活塞阀系和底阀系的压差共同决定的。根据伯努利原理可知流体等高流动时,流速越大,压力就越小[6]。因此,只要在活塞阀系和底阀系上设置一些节流通道就可形成减振器的阻尼力。

2 可变阻尼减振器阀系设计

2.1 活塞阀系的结构设计

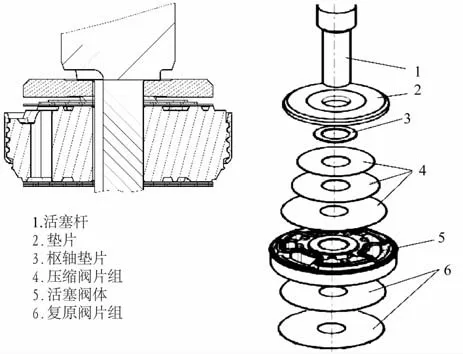

活塞阀系的结构如图2所示,包括:垫片、枢轴阀片、压缩阀片组、活塞阀体、复原阀片组。垫片和活塞端头台阶面接触,位于阀系最上方,往下依次套装枢轴阀片、压缩阀片组、活塞阀体、复原阀片组。枢轴阀片直径最小,用于给压缩阀片组做开阀支点。压缩阀片组包含3至5个圆形阀片,可以通过调整这些阀片的数量、直径、厚度,调试出压缩行程的阻尼力。活塞阀体设置有6个复原旁通孔和3个压缩旁通孔,2种旁通孔交叉均布在活塞阀体上。活塞阀体外径包裹有活塞皮,活塞皮为高分子材料的膜片,可以降低活塞阀体和工作缸筒内壁的摩擦力。复原阀片组也包含3至5个圆形阀片,同样,可以通过调整这些阀片的数量、直径、厚度,调试出复原行程的阻尼力。

图2 活塞阀系结构图

2.2 频率响应阀系的结构设计

频率响应阀系的结构如图3所示,包括:衬套、间隔环、弹簧阀片组、定心环、补偿阀片、止动环、覆盖阀片、频率响应阀体、油封、锥形壳体、主垫片、锁紧螺母、活塞杆端头。

图3 频率响应阀系结构图

活塞杆端头上设置有导油槽。衬套套装在活塞杆端头,衬套上设有三级台阶,衬套内部设有腔室,侧边设置有可变节流口,底部设置有节流进口,联通成油道。间隔环套设在衬套最高一级台阶外径上,与活塞阀系的复原阀片组接触,另一面套装有弹簧阀片组。弹簧阀片组下方套装有定心环,定心环另一边再次套装有补偿阀片和弹簧阀片组。弹簧阀片组包含2至3个圆形阀片,可以通过调整这些阀片的数量、直径、厚度,调试出该行程段的阻尼力。频率响应阀体安装在弹簧阀片组下方,套装在衬套的最低一级台阶外径上。在频率响应阀体内部,止动环和覆盖阀片安装在衬套的第二级台阶外径上。频率响应阀体侧面设置有油封槽,用于安装油封。油封的截面为X形,达到双唇口密封的作用。锥形壳体位于频率响应阀体的最下方,套装在活塞杆端头上,锥形壳体和频率响应阀体通过油封密封,在频率响应阀体底部形成压力室。

上述可变节流口、节流进口、压力室、节流出口形成联通的油道。锥形壳底部套装有主垫片,主垫片底部通过锁紧螺母拧紧,固定锁死整个阀系。阀系安装完毕后,锁紧螺母和活塞杆端头用冲头点铆,破坏螺纹,防止螺母转动松脱。

2.3 底阀系的结构设计

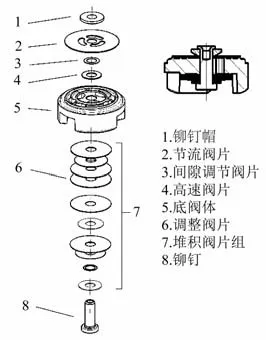

底阀系的结构如图4所示,包括:铆钉帽、节流阀片、间隙调节阀片、高速阀片、底阀体、堆积阀片组、铆钉。

图4 底阀系结构图

其中,铆钉帽、节流阀片、间隙调节阀片、高速阀片、底阀体、堆积阀片组件自上而下依次套装在铆钉上,铆钉的顶端冲压变形,使弹簧帽与铆钉固定连接。底阀体中间设有节流口,靠近直径外侧设置有旁通口。覆盖阀片为中间含有3个均布腰孔的圆形阀片,直接覆盖在底阀体上端面,盖住底阀体的旁通口,通过自身的阀片应力,起到单向流通阀的作用。高速阀片为小直径圆形阀片,对应底阀体上的节流口,通过改变高速阀片的直径大小,来调节该速度段的阻尼力。堆积阀片组件由数量为3~10片的调整阀片叠加组成,通过安装不同数量、不同直径的调整阀片,可以控制开阀力矩,实现阻尼力的调整。

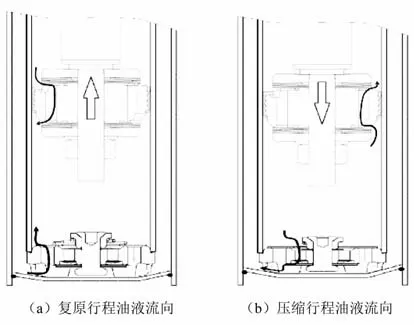

2.4 阀系的工作原理

如图5所示,传统从动减振器的阀系没有频率响应阀系。当活塞杆往复运动时,减振器筒内的油液就会在活塞阀系和底阀系的各种节流通道中流动,各个节流通道会产生不同的阻尼力,这些阻尼力的合力就形成了汽车减振器的系统阻尼力。活塞阀系和底阀系行成的阻尼力虽然是非线性的,但是由于这两个阀系的节流通道都是固定不变的。所以阀系阻尼系数不会随道路环境的改变而变化,形成更加适应工况的阻尼力。

图5 传统从动减振器阀系工作原理

汽车在不同频率的振动下,需求的阻尼是不同的。整车试验表明,当车身特征频率约1 Hz时意味着需要更高的阻尼水平才能获得更好的操控性。当车轮特征频率约12 Hz时,需要降低阻尼水平才能获得更好的舒适性。让汽车减振器的阻尼具有频率响应功能可以中和行驶稳定性和乘坐舒适性之间的矛盾。

如图6所示,频率响应阀系工作时,阻尼力的频率相关变化,是通过活塞阀系复原行程的频率相关附加弹簧力实现的。当活塞杆沿复原方向移动时,由于活塞阀系上部工作腔中的压力,油液通过活塞杆端头中的导油槽引导至节流进口,通过这个小的节流进口,压力室被充满。灌装速度取决于节流进口和节流出口的面积比例。压力室产生的压力作用于频率响应阀体的底面,产生的力使频率响应阀体克服弹簧阀片组的阻力移动,并通过定心环对其进行预加载。产生的附加力通过间隔环传递到活塞阀系的复原阀片组上。活塞阀体的运动最终受到止动环的限制,因此最大附加力受到限制,该位置称为“结束位置”。频率响应阀体这种往复运动是本阀系的关键技术。

图6 频率响应阀系工作原理

当减振器低频复原时,油液有足够的时间通过小节流进口填充压力室,将频率响应阀体移向上述“结束位置”。此工况下,阻尼力是活塞阀系的复原阀片组的阀片弹簧力和频率响应阀体向上位移时产生的附加力的总和。由于该附加力使得复原阀片组的阀片弹簧力增强,导致复原方向的阻尼力升高,实现了低频高阻尼力的目的。

当减振器高频复原时,激励频率与压力室的填充量存在相关性,频率越高,填充量越小,则频率响应阀体的向上位移越小,产生的附加力越小,复原方向的阻尼力升高的幅度变小,实现了高频低阻尼力的目的。

3 试验验证与结果分析

可以根据汽车减振器台架试验标准QC/T 545-1999的规定,对减振器阻尼力进行采集[12]。本文采用试验行程为±50 mm,激励速度分别为0.05 m/s、0.13 m/s、0.26 m/s、0.39 m/s、0.52 m/s、1.05 m/s的示功机,用正弦激励的方式对可变阻尼减振器和传统从动减振器的阻尼力进行数据采集。最终拟合出图7的阻尼力速度曲线。

图7 减振器阻尼力速度曲线

由图7的曲线可以看出,具有频率响应功能的可变阻尼减振器的主要特点是增加低频激励下减振器复原冲程的阻尼力,其在1 Hz和12 Hz的频率激励下,阻尼力变化较传统从动减振器有显著的变化。有效地中和了汽车行驶稳定性和乘坐舒适性之间的矛盾。另外,通过对活塞杆端头台阶倒角的调整,可以进一步调整频率响应阀的干预力度,从而适配需要承载较大侧向力的减振器。而且,区别于主动减振器,该设计不需要独立的控制单元和独立的供能系统,更为经济,利于批量生产。

4 结束语

本文针对汽车行驶稳定性和乘坐舒适性之间的矛盾点,相较于已有技术,如主动减振器、传统从动减振器等,提出了一种可变阻尼减振器的解决方案。详细介绍了该设计的基本结构和工作原理。并通过示功机采集减振器的阻尼力数据,拟合出可变阻尼减振器的和传统从动减振器的阻尼力速度曲线,对比了这两种类型减振器的阻尼特性。结果证明,阻尼可变减振器的主要特点是频率响应,其核心设计创新点为频率响应阀系,该阀系可增加低频激励下减振器复原冲程的阻尼力,并且可适用于针对减振器施加较大侧向力的悬架工况。具有结构简单、经济性好、通用性强、易于装配的特点。